切削加工刀具磨损及其预测建模技术研究进展*

王建肖,陈光军,赵理想,轩文涛,于志威

(1. 天津职业技术师范大学,天津 300222;2. 天津市高速切削与精密加工重点实验室,天津 300222)

在切削加工过程中,刀具与工件、切屑相互挤压摩擦运动,刀具磨损无法避免。刀具的磨损会对切削过程中切削力、切削温度以及工件加工质量造成不良影响,如切削力增大、切削温度升高、工件加工质量降低等,其中增大的切削力和切削温度又会反作用到刀具磨损上,加快其磨损速率,周而复始,直至刀具被更换。

随着科学技术不断发展,各领域对零件加工质量的要求也越来越高,如核聚变反应堆所需的高表面质量钨[1],航空航天中所需的高质量钛合金零件等。在切削过程中减小刀具的磨损能够更好地保障零件加工质量,因此,开展刀具磨损及其预测建模技术方面的研究,对机械加工行业的发展具有重要的意义。

近年来,学者们进行了许多刀具磨损相关的试验研究,本文主要针对近年来切削刀具磨损及其预测建模技术的研究进展进行综述,重点阐述了刀具磨损的机理、切削参数、刀具几何参数和形状、刀具和工件材料特性及加工方法对刀具磨损影响规律,总结了刀具磨损预测建模方法和形式,并指出刀具磨损研究未来的发展趋势。

1 刀具磨损机理

刀具磨损是切削加工过程中造成刀具失效的主要原因之一。为了了解造成刀具磨损的原因,学者们针对刀具磨损进行了大量的试验研究,发现在切削过程中刀具磨损的形成不是一种磨损形式造成的,而是多种磨损形式共同存在、共同作用,常见的刀具磨损机理主要包括磨粒磨损、粘结磨损、扩散磨损及氧化磨损[2–5]。

1.1 磨粒磨损

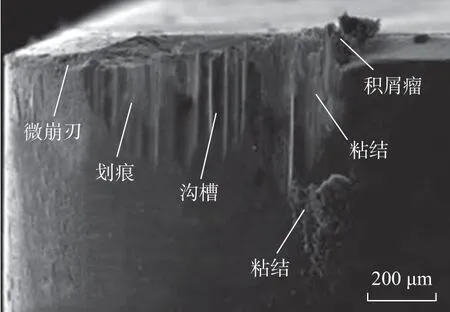

磨粒磨损主要是由于刀具在切削过程中与工件相互挤压摩擦产生的微小硬质颗粒划过刀具表面,导致刀具表层材料流失。骆传跃等[6]通过铁基高温合金GH2132陶瓷刀具切削试验,发现在陶瓷刀具后刀面上出现了多种刀具磨损的表现形式,如图1所示,其中磨粒磨损的表现形式是刀具表面上的划痕,其产生的主要原因是在切削过程中,工件材料组织中存在的一些氮化物、碳化物等硬质颗粒脱落,划伤刀具表面形成的。

图1 刀具后刀面磨损形貌[6]Fig.1 Wear morphology of tool flank surface[6]

Kong等[7]在进行激光辅助加工研究时,使用激光辅助或不使用激光辅助切削微晶合金时,切削过程中均会产生硬颗粒,硬颗粒会相对于工件的运动方向沿着刀具后刀面刮伤刀具表面,在刀具表面上留下可以观察到的划痕。Nayak等[8]进行了刀具材料性能和不同切削条件对AISI D6钢硬车削加工性能的影响试验,通过扫描电镜在磨损区域观察到硬质合金颗粒团,包括碳化硅(SiC)、碳化铬 (Cr7C3)等颗粒,这些颗粒会形成一个两体磨损系统,造成刀具表面摩擦划痕,同时刀具中高硬度CBN晶粒会在高切削力作用下被拔出,进一步加剧刀具的磨粒磨损。

综上所述,磨粒磨损具体的表现形式为在切削加工中,刀具与工件、切屑相互挤压摩擦运动产生的硬颗粒会形成一个新的磨损系统,在新的磨损系统中,硬颗粒会充当小型刀具切削刀具表面,形成可观察到的划痕,最终造成刀具材料流失。

1.2 粘结磨损

粘结磨损主要是刀具与工件在足够的压力与摩擦作用下,刀具与工件、切屑之间通过表面原子相互吸附形成粘结点,刀具一方形成的粘结点破裂后被另一方带走的现象。何光春[9]通过超硬刀具PCBN高速车削硬态AISIH13试验发现,前刀面微观结构可分成3个区,如图2所示。第1区为初始刀具前刀面,不与切屑进行接触,仅受到切削热的影响;第2区受切屑摩擦和切削热的作用,工件与刀具之间发生轻微粘结,出现细微的凹凸不平状;第3区在切屑高强度挤压摩擦作用下,该区域被压实成块,高低不平,在高速运动的切屑作用下,被粘接成块状脱落,造成刀具前刀具磨损,通过EDS图可以发现在磨损区还伴随着氧化磨损。

图2 PCBN 刀具前刀面磨损微观结构和EDS[9]Fig.2 PCBN tool front face wear microstructure and EDS[9]

刘超等[10]进行了高温合金切削试验,发现随着切削过程的不断进行,由于铁基高温合金自身的黏性,工件与刀具前后刀面更易产生相互粘结,使刀具中的某些成分被切屑或工件带走,造成前后刀面材料的流失。Liang等[11]基于刀具磨损试验,发现在热机械载荷作用下,刀具和工件之间会形成一系列粘结钛层,在热机械应力和强烈冲击下,附着在刀具材料上的粘结钛层断裂,造成刀具材料的流失。Vilches等[12]在研究刀具磨损对干车削UNS A97075合金试样几种形状偏差的影响时,发现在热机械效应作用下,高塑性合金材料与刀具边缘之间会相互粘连,该粘连不稳定,当粘附层增长到一个临界厚度时,会从切削刃上脱落,造成刀具磨损。

综上所述,粘结磨损是在足够的压力与摩擦作用下形成的一种磨损形式,在高速切削过程和低速切削过程中均存在。与低速切削相比,高速切削的切削温度上升的速度和高度均会提高,且氧化反应更易出现,对粘结磨损的产生有一定抑制作用。

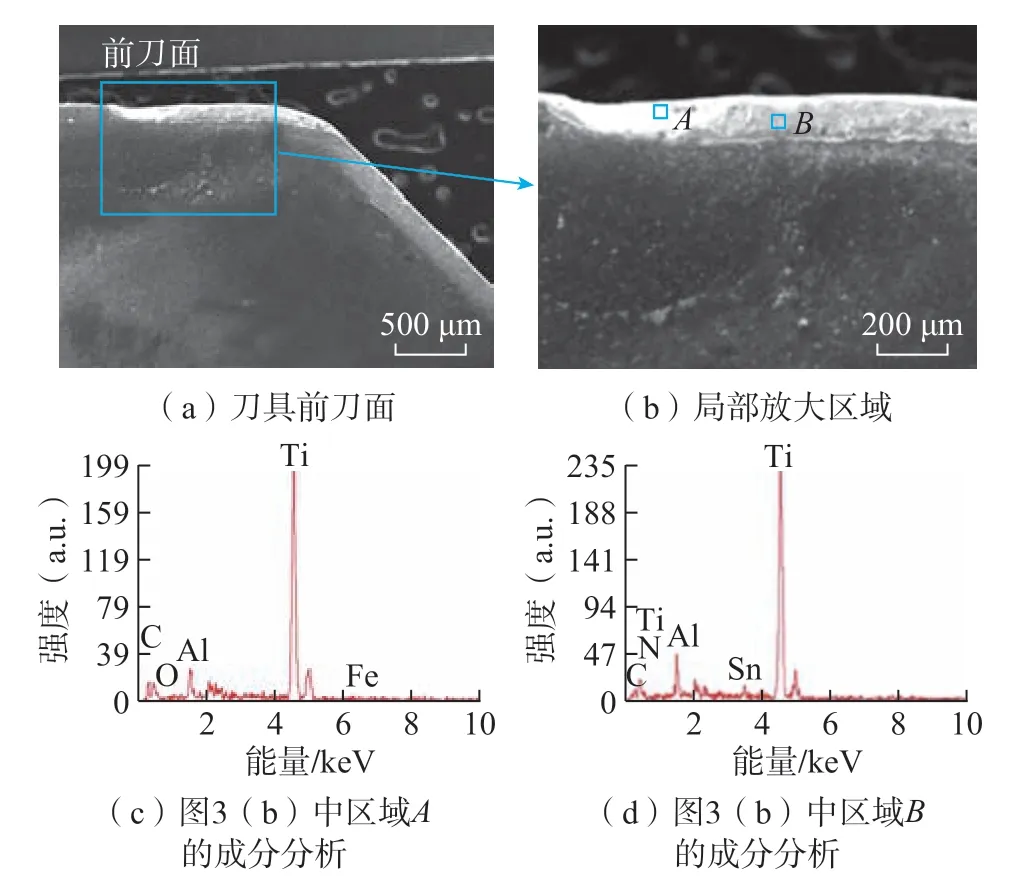

1.3 扩散磨损

扩散磨损是在高切削温度作用下,刀具与工件、切屑之间紧密接触,刀具与工件、切屑表面材料中各元素产生相互扩散转移的现象,且元素的扩散能力受温度影响。An等[13]进行了Ti(C,N)+ Al2O3+TiN多层涂层刀具铣削Ti – 6242S钛合金试验,发现在刀具前刀面上存在扩散磨损,如图3所示,可以看出,该刀具前刀面磨损较为均匀;由A区和B区的EDS图可见,A区元素为C、O、Al和Ti,说明A区的Ti(C,N)+ Al2O3+TiN表面涂层变为Ti(C,N)+Al2O3;B区出现N元素,说明B区表面涂层磨损,底层涂层参与铣削。此外,在A区和B区分别出现了Fe元素、Sn元素,说明Ti–6242S钛合金中的元素扩散到了刀具中,扩散进入的元素破坏刀具涂层的晶粒结构,降低涂层的耐磨性。

图3 Ti(C,N)+Al2O3+TiN涂层刀具铣削Ti–6242S时刀具磨损的SEM和EDS分析[13]Fig.3 SEM and EDS analysis of tool wear for Ti(C, N) + Al2O3 + TiN coated tool when milling Ti–6242S[13]

有学者基于扩散磨损研究了温度对元素扩散的影响,李刚等[14]采用硬质合金涂层刀具和42CrMo钢进行元素扩散试验,发现元素的扩散距离与温度呈正相关。胡小龙等[15]针对扩散磨损分析了不同温度下CBN在Al、Fe、Ni元素中的溶解度,在高温条件下,Ni元素的溶解度略大于Al元素,远大于Fe元素。

综上所述,扩散磨损的表现形式是工件、切屑与刀具材料之间的微观元素相互转移,改变刀具材料原成分与结构,使刀具表层变得脆弱。当切削温度增加时,刀具中部分元素扩散转移的能力也会提高。刀具扩散磨损形式往往发生在切削加工后期,随着切削的进行,切削温度会逐渐升高,使元素扩散转移的能力提高,切削速度越大,扩散磨损发生的概率越高。

1.4 氧化磨损

氧化磨损是在高温条件下,刀具中的某些元素与空气中O元素反应,导致刀具发生磨损的现象。陈跃威等[16]通过切削镍合金刀具磨损机理试验,检测了刀具前刀面磨损区域的O元素,检测点从图4中白线的右下方运动到左上方 (从刀具内部向刀具主切削刃边缘),发现在刀具与切屑的分离处,存在较高含量的O元素,原因是刀具和工件被裸露在空气中,并在切削热作用下产生氧化反应并生成了氧化物,这些氧化物会使刀具中各元素相互粘结的效果被削弱,最终加剧刀具的磨损。

图4 刀具前刀面磨损情况及O元素线扫描曲线[16]Fig.4 Wear condition of tool front face and scanning curve of O element line[16]

Bushlya等[17]研究了氧气对切削过程中刀具磨损的影响,刀具在较低切削速度下进行硬态切削时,前刀面会产生相同的月牙洼磨损,在vc= 200 m/min条件下,前刀面上凹坑磨损明显加剧,在磨损坑中检测到Al2O3,产生该现象的原因是高切削速度 (切削热)下,氧化磨损受热力作用被激活。

综上所述,氧化磨损与切削温度密切相关,在切削过程中,当切削温度达到一定值时,裸露在空气中的刀具会发生氧化反应,使刀具中各元素相互粘结的效果削弱。高切削速度对氧化磨损具有促进作用,主要是随着切削速度的增加,切削温度的上升速度和切屑流动速度加快,二者共同作用,促进了氧化反应发生。

2 影响刀具磨损的因素

刀具磨损和刀具寿命作为衡量机械加工性能的重要指标,刀具磨损速率的大小不仅决定着刀具的使用寿命,也影响着工件加工质量和加工效率。学者们通过探究切削加工中各因素对刀具磨损的影响规律,可以为生产实践中减小刀具磨损提供理论指导。研究表明,切削参数、刀具几何参数和形状、刀具和工件材料特性、加工方法等均是影响刀具磨损的因素[18–20]。

2.1 切削参数

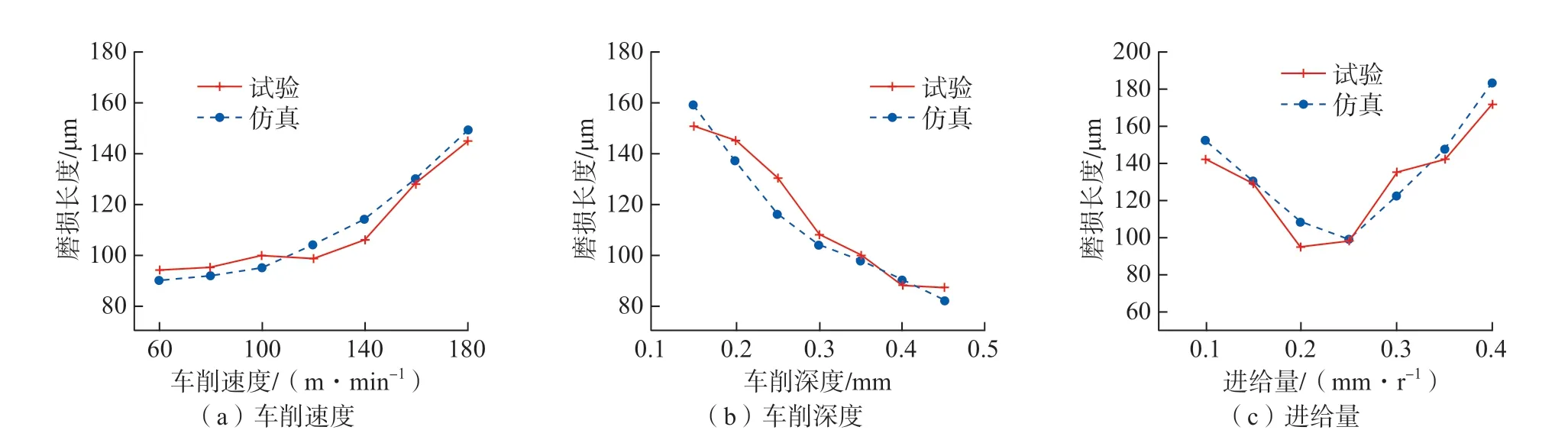

学者们探究不同切削参数对刀具磨损影响的规律。吕娜[21]的研究表明,刀具的磨损长度随车削速度增大而增大,随车削深度增大而减小,随进给量增大先减小后增大,如图5所示。刀具磨损程度随着车削速度、车削深度和进给量的增加而增加[22],切削速率对刀具磨损影响最大,进给速率次之,切削深度的影响较小[23–25]。

图5 切削参数对刀具磨损长度的影响[21]Fig.5 Effect of cutting parameters on tool wea length[21]

Rakesh等[26]进行涂层WC刀具加工Inconel 718试验,当进给量f= 0.1 mm/r,切深d= 0.4 mm时,观察不同切削速度V下刀具的磨损形貌图,如图6所示,刀具的缺口磨损与后刀面磨损共存,与缺口磨损长度相比,后刀面磨损宽度相对较小,随着切削速度的增加,缺口磨损长度会逐渐减小,当后刀面磨损在切削速度为100 m/min时达到最大。

图6 不同切削速度下观察到的后刀面磨损和缺口磨损图(f = 0.1 mm/r、d = 0.4 mm)[26]Fig.6 Flank wear and notched wear observed at diffeent cutting speeds ( f = 0.1 mm/r, d = 0.4 mm)[26]

切削三要素对刀具磨损机理也有影响,Yang等[27]进行了金属陶瓷刀具干切削淬硬钢后刀面磨损试验,发现后刀面磨损同时存在磨粒磨损、粘结磨损、氧化磨损和扩散磨损,随着切削速度或切削深度的增大,扩散磨损对后刀面的磨损影响更大;随着进给速度的增加,磨粒磨损和粘结磨损是后刀磨损的主要形式。

综上所述,切削三要素会影响刀具磨损程度和刀具磨损机理,可以通过适当地降低切削速度、切削深度和进给量来减小刀具磨损,提高刀具寿命,尤其是对切削速度的控制。

2.2 刀具几何参数和形状

针对刀具几何参数对刀具磨损的影响,Kumar等[28]进行了不同刀具圆弧半径条件下硬车削加工刀具磨损试验,发现刀具磨损量随着刀具前端半径的增加而减小。左宇辰等[29]采用不同刀具几何参数陶瓷刀具进行了车削氧化锆试验,发现刀具体积磨损量Vtip与刀具几何参数之间的关系,如图7所示,随着刀尖圆弧半径r增大,刀具体积磨损量呈逐渐下降趋势;随着后角α0增大,刀具体积磨损量先急剧下降后缓慢上升;随着前角γ0增大,刀具体积磨损量先缓慢下降后急剧上升。前、后角对刀具体积磨损量的影响相对要高于刀具圆弧半径。

图7 不同刀具参数与刀具体积磨损量之间关系[29]Fig.7 Relationship between diffeent tool parameters and tool volume wear[29]

切削刃作为刀具几何形状之一,对刀具磨损也有一定影响, Ventura等[30]采用不同形状切削刃 (边缘锋利、单倒角、不对称圆)的CBN刀具进行了硬车削试验,发现对于刀具后刀面磨损,单倒角切削刃是最优的,因为其在不过度增加机械负荷和热负荷倒角情况下增强了切削刃。刀具切削刃的具体几何形状如图8所示,其中,hm为恒定平均切削厚度;k为形状系数。

图8 不同边缘几何形状的刀具–工件接触条件[30]Fig.8 Tool–workpiece contact conditions with diffeent edge geometry[30]

Chen等[31]将可变倒角刃和固定倒角刃两种PCBN刀具的磨损形貌和磨损机理进行对比,与固定倒角刃口刀具相比,可变倒角刀具具有更好的切削性能,其中刀具前刀面的磨损为较浅的大面积凹坑磨损,磨损区域远离切削刃,刀具后刀面磨损面积宽度较小,且能够减缓前刀面上磨损向切削刃方向的延伸。李素燕[32]设计了近余弦、近正弦等不同类型的强化刃刀具,通过试验研究发现,与定值倒棱刀具相比,强化刃刀具存在刃形保持和刃形改变两个阶段,使得刀具更加抗磨,延长了刀具寿命。

综上所述,刀具体积磨损量随前角增大呈现先缓慢下降后急剧上升趋势,随后角增大呈现先急剧下降后缓慢上升趋势,随刀具圆弧半径增大呈现下降趋势,且前,后角对刀具体积磨损量影响要大于刀具圆弧半径。对于立方氮化硼刀具,不同形状的切削刃对刀具磨损影响效果也不相同,与多倒角刃相比,单倒角刃的切削效果更好;与固定倒角刃相比,可变倒角刃能够减缓切削刃磨损。

2.3 刀具和工件的材料特性

刀具和工件材料特性作为影响刀具磨损的最根本因素之一,在机械切削过程中,不同的刀具 (不同材料刀具、表面涂层刀具)在切削相同材质工件时,由于自身材质特性的不同,受磨损的程度也不相同。Olsson等[33]针对11种不同的刀具材料(涂层和未涂层硬质合金、PCBN和PCD等)进行了高纯钨纵向车削试验,发现仅有PCD、PVD涂层硬质合金两种刀具具有足够的切削性能,硬质合金刀具主要机制是WC晶粒的氧化和开裂以及WC和Co的扩散溶解,而PCD刀具主要机制是磨损和扩散溶解。Ramana[34]和Kumar[35]等采用未涂层刀具和涂层刀具分别进行切削加工铁基镍合金和Al–SiCp金属基纳米复合材料试验,发现与未涂层刀具相比,具有涂层的刀具在切削过程中刀具磨损较小,原因是涂层能够承受加工过程中的高温。

针对工件材料特性对刀具磨损的影响,Gassner等[36]采用3种不同的钢制件材料 (42CrMo4、Ck60和100Cr6)进行了CVD TiCN/α–Al2O3涂层硬质合金切削刀片的车削试验,车削不同的工件材料会导致刀具前刀面、刀尖圆弧和后刀面上的磨损程度不相同,如图9所示。

图9 不同工件材料以150 m/min的速度车削22 min后磨损切削刀片的光学显微照片[36]Fig.9 Light optical micrographs of the worn cutting inserts after 22 min of turning at speed of 150 m/min for the diffeent workpiece materials[36]

吕钊等[37]使用AdvantEdge 仿真软件对40HRC、45HRC、50HRC、55HRC、60HRC 5种不同硬度工件进行PCBN刀具切削仿真试验,研究表明,当工件硬度达到55HRC时,刀具前刀面切削压力与切削温度达到了一个最大值,根据刀具磨损形式 (主要因素是温度和压力)推断出加工55HRC工件时刀具磨损量最大。

综上所述,高硬度材料刀具和涂层刀具在加工难加工材料时具有更好的优势,与未涂层刀具相比,涂层刀具在切削工件时的刀具磨损较小。不同材料的工件对刀具磨损的影响也存在差异性,一定条件下,随着工件材料硬度的增强,刀具磨损会增加,且刀具磨损量存在一个临界值。

2.4 加工方法

在切削过程中,优异的加工方法可以降低刀具磨损程度,从而提高加工效率、加工质量及刀具寿命。为了降低刀具磨损,学者们提出了多种特殊加工方法,并进行了试验验证。Xu等[38]进行了激光辅助微细加工和常规微细加工试验,结果表明二者刀具后刀面磨损均为粘结磨损,在激光辅助微细加工中,适当增加激光功率可以有效地抑制刀具的磨损。Fan等[39]采用水蒸气+风冷润滑方法进行硬质合金刀具加工Inconel 718合金试验,发现水蒸气+空气法可以提高化学反应速率,与干切削相比,水蒸气+风冷润滑切削条件下,刀具磨损主要是由于W和Co元素的弱氧化反应所致,而不是粘着磨损和磨粒磨损,水蒸气供应系统如图10所示。

图10 水蒸气供应系统示意图[39]Fig.10 Schematic diagram of water vapor supply system[39]

Tamil等[40]采用后刀面高压冷却辅助法进行了硬质合金刀具切削Inconel 718试验,发现后刀面高压冷却法可降低刀具磨损,提高加工性能。Maruda等[41]通过采用不同冷却方法 (MQCL:低温微量润滑技术;MQCL+EP/AW:加入磷酸酯的低温微量润滑技术)进行硬质合金刀具车削AISI 1045钢试验,发现采用MQCL+EP/AW方法进行切削时,刀具表面会形成一层以磷酸酯为基础的薄摩擦膜,减少刀具磨损,在高切削速度(vc=450 m/min)下,MQCL(VBmax=1.71 mm)与MQCL+EP/AW(VBmax=1.12 mm)之间刀具磨损差异很大;采用MQCL+EP/AW冷却法进行切削时,低切削速度 (vc= 250 m/min)下的刀具磨损量比干切削减少20%,高切削速度下的刀具磨损量比干切削减少51%,如图11所示。

图11 不同切削速度和工作时间下后刀面磨损带的最大宽度VBmax[41]Fig.11 Maximum width VBmax of flank wear band at diffeent cutting speeds and working time[41]

Dehghani等[42]提出了一种新型磁辅助车削机构,试验研究表明,采用该方法进行切削刀具后刀面磨损减少94%,切削力提高66%。超声振动辅助切削加工作为一种特殊加工方式,现阶段备受学者们的青睐,与传统加工方法相比,超声辅助切削可以减少刀具磨损,提高刀具的使用寿命,保障高质量的加工表面[43–44]。在切削过程中通过引入超声振动来降低刀具磨损,刀具在振动的每个周期中与工件的接触时间大大缩短,减少了刀具的磨损[45]。

以上分析发现,使用激光辅助加工、水蒸气+风冷润滑、高压冷却、MQCL+EP/AW冷却和超声振动辅助加工等一系列特殊加工方法可以降低刀具磨损,提高刀具寿命。采用激光辅助加工方法进行切削时,需要把控好激光功率,防止功率过大导致刀具过热,加重刀具的磨损。从经济角度考虑,上述方法仅适用于小批量精密切削。

3 刀具磨损的预测建模技术

刀具磨损是机械加工过程中无法避免的一种现象,其最主要形式是前刀面磨损和后刀面磨损,刀具前后刀面的磨损会对零件加工质量和加工精度造成不良影响。零件加工表面粗糙度会随着刀具后刀面磨损量的变化呈现起伏,变化幅度随后刀面磨损量的增大而增加;而刀具前刀面磨损会导致刀具刃口强度降低、影响切屑的流向和折断情况[46],从而影响零件加工质量。深入研究刀具磨损预测模型构建,对机械加工制造业具有重要意义。

早期刀具磨损预测模型,主要是通过考虑单一刀具磨损机理构建预测模型。Usui等[47]构建了粘结磨损方程。Rabinowicz等[48]通过考虑磨粒磨损构建了三维刀具磨损速率模型。Hua等[49]建立了一种基于热扩散理论的月牙洼磨损率预测模型。Chen等[50]在分析了切削加工过程中刀具和切屑接触区各元素扩散转移的基础上,利用菲克第二定律的高斯解建立了刀具中元素扩散的理论模型。刀具的磨损不是单一磨损机制造成的,而是多种磨损机制共同作用,仅考虑一种刀具磨损机理条件下构建的预测模型具有一定的片面性,预测结果的准确性相对较低。因此,在建立刀具磨损预测模型时,需要时刻考虑多种磨损机理的影响,保证构建的刀具磨损预测模型精度能达到最优值。随着计算机技术的迅速发展,刀具磨损预测技术变得更加多样化,如机理分析建模方法、统计建模方法、数据驱动预测方法等。

3.1 机理分析建模的方法

目前,针对刀具前后刀面磨损预测模型构建,机理分析建模的方法依然受到广大学者们的青睐。关于刀具前刀面磨损预测模型,岳彩旭等[46]在考虑磨粒磨损、粘结磨损与扩散磨损机理条件下,构建了复合型前刀面月牙洼磨损深度预测模型,并得到月牙洼磨损轮廓曲线,在此基础上构建了刀具前刀面磨损体积预测模型,经检验,发现检验结果与预测模型所得结果的最大预测误差值小于10%,前刀面磨损体积预测模型为

式中,ls为月牙洼磨损带长度;KB为月牙洼磨损宽度;KT(x,t)为t时刻距前刀面刀尖x位置处月牙洼磨损深度;lc为刀–屑接触长度;Q为激活能;Tq(x)为前刀面上任意点的温度;σn为法向接触应力;vc为切屑速度;C0为扩散物质的浓度;R1为气体常数;ρt为刀具材料密度;D0为方程式系数,取1.9 mm2/s;N1常数取0.0004;N2常数取7000;M为磨粒磨损常数;SC为月牙洼磨损的截面面积;Vc为刀具月牙洼磨损体积。

关于刀具后刀面磨损预测模型,Hao等[51]采用PVD涂层硬质合金刀具对Inconel 718进行刀具磨损机理切削试验,在磨损机理分析的基础上,根据磨损分层理论构建了后刀面磨损模型。Chetan等[52]进行了PVD TiAlN涂层碳化钨刀具切削Ti6Al4V试验,建立了切削速度、加工时间等因素关于刀具后刀面磨损的数学关系式,经试验检验,发现二者的值趋势一致。Farahnakian等[53]通过考虑材料硬度、推力降低、多层涂层硬质合金刀具对刀具后刀面磨损的影响等因素,进行公式推导构建了以磨粒、粘附和扩散磨损模型为基础的后刀面总和磨损预测模型,刀具后刀面磨损预测模型为

式中,K为常数 (取决于刀具和磨料硬度的比率);Kab为磨料磨损常数;Kdiff为扩散磨损常数;VB为后刀面磨损长度;Vc为切削速度;Pa为磨粒硬度;Pt为刀具涂层硬度;Tf是刀具后刀面与工件界面温度;R为合成的切削力;αf为净空角;γ为前角;σf为刀具/工件界面应力;rn为刀尖圆弧半径;Q为扩散激活能;n为Johnson – Cook本构方程常数;a2为硬度常数。

Zhang等[54]在对切削力进行预测的基础上,估算了车削过程中的切削能耗,并考虑切削速度的影响进行公式推导,建立了切削能耗和切削速度关于刀具后刀面磨损预测模型,经试验数据验证,该模型预测结果与试验结果吻合良好。

以上研究发现,在考虑多种磨损机理影响条件下,采用机理分析建模方法构建的刀具磨损预测模型,其预测结果与试验结果之间存在的误差较小。同时该建模方法能够更好地从本质上揭露出切削过程中刀具磨损的机理,为刀具磨损的研究提供更好的理论建模指导,但由于需要具备深入的磨损机理相关知识,增大了建模的难度。

3.2 统计建模的方法

统计建模作为目前常用的建立刀具磨损预测模型方法之一,通过建立多个量影响某个量的数学模型。关于采用统计建模方法建立刀具前刀面磨损预测模型的研究,毕雪峰等[55]通过进行硬质合金刀具车削低碳钢试验获取刀面月牙洼磨损轮廓数据,基于Usui模型与Arrhenius法则构建前刀面月牙洼复合磨损预测模型,结合试验数据求解多元非线性回归模型中系数,经检验,在相似切削条件下,该模型能大致获得前刀面磨损轮廓。邵芳等[56]基于刀具几何参数对刀具磨损率影响展开仿真试验,构建了前后角关于前刀面磨损率的经验预测模型,并利用最小二乘法与粒子群算法,计算模型中各参数,获得与之相应的精准模型。都晓锋[57]依据响应曲面法构建了切削参数与刀具前刀面磨损量之间的二阶映射数学模型,生成了目标响应曲面,并分析了不同切削参数交互作用下对刀具前刀面磨损的影响规律。

关于后刀面磨损预测模型的建模方面的研究,Saini等[58]利用响应面法 (RSM),构建了陶瓷刀具硬车削AISI H11过程中切削速度、刀尖半径关于后刀面磨损的经验线性模型与Ra的经验线性模型。王仁伟等[59]通过试验分析了刀具几何参数对刀具磨损影响的显著性,构建了刀具后角和钝圆半径关于后刀面磨损率预测模型,并利用最小二乘法辨识预测模型,结果表明,模型置信度区间接近100%。Capasso等[60]在精加工切削条件下,进行纳米复合硬质合金刀片涂层硬车削Inconel DA718试验,根据一般方程,采用三维曲面拟合后刀面磨损数据,构建了切削速度、切削长度对后刀面磨损预测模型,经试验验证,不同切削条件下的刀具磨损预测模型的估计精度为93%。

综上所述,采用统计建模方法,进行试验数据处理,更易获得刀具磨损预测模型,且获得的刀具磨损预测模型具有线性不相关的特点,可以消除自变量多重共线性,使得模型的精度相对更高,更利于与大数据下信息采集分析反馈的刀具磨损实时监测方法相结合。

3.3 数据驱动的预测方法

3.3.1 深度学习

近年来,随着大数据的迅速发展,数据驱动在各领域的应用也越来越广。为了实现机械加工过程中刀具磨损实时在线监测,避免因刀具磨损严重而导致的加工问题,保障零件加工质量及精度,刀具磨损预测的研究逐渐转向经典的机器学习模型,尤其是深度学习模型。

目前,关于数据驱动预测模型研究,Zhi等[61]针对小规模训练数据集,提出了一种基于边缘标记图的神经网络刀具磨损状态监测 (TCM)方法,将刀具磨损图像输入到卷积神经网络(CNN)中,获取训练样本的特征,再基于这些特征建立一个完全连通图,获得边标记的值,最后通过支持集的样本标记和与查询样本相连的边缘的预测值,采用加权投票方法预测刀具磨损状态,研究表明,在小样本情况下,该方法优于其他3种先进方法 (CNN、AlexNet和ResNet)。Li等[62]为了适应工厂加工生产和提高刀具磨损预测的准确性,提出了一种新的基于音频信号处理方法,进行刀具磨损监测,其采用扩展卷积有界分量分析 (ECBCA)、多变量同步压缩变换 (MSST)、自适应核主成分分析 (AKPCA)对音频信号数据进行处理分析,试验结果表明,该预测模型能够对刀具磨损状态进行高精度分类。Li等[63]提出了一种基于雷达地图特征融合的数据驱动监测方法,用于刀具磨损识别和定量预测,研究表明,该方法能够快速准确地识别当前的磨损状态,同时根据有限的历史数据预测磨损值,结合刀具磨损识别和预测结果,有助于在智能制造过程中做出更灵活的刀具更换决策。

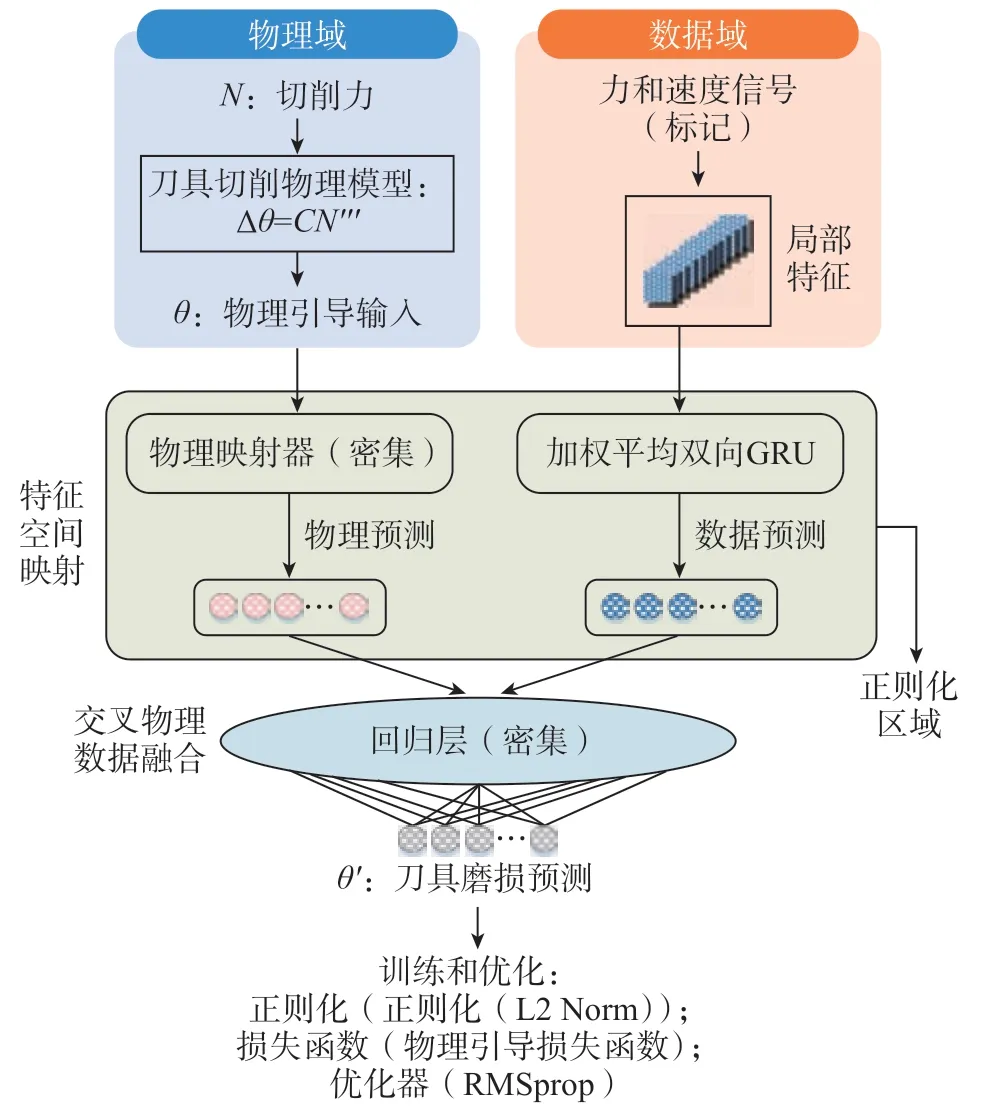

但由于单独数据驱动模型缺乏对物理问题的表示,以及性能受到训练样本量的限制,在处理物理问题时,单独使用数据驱动模型或基于物理的模型易存在不确定性,导致预测结果误差较大。Sun等[64]利用不同预测模型的优势提高预测性能,提出了一种混合切削刀具RUL预测方法,该混合方法使用数据驱动模型来监测刀具磨损情况,利用基于物理的模型来预测刀具RUL,试验研究验证了该方法的有效性、准确性和鲁棒性,从而在加工过程中更准确地预测刀具的剩余使用寿命。Wang等[65]针对高速数控机床复杂工况下刀具磨损的物理模型和数据驱动模型的不足,提出一种新的物理指导GRU模型 (PGGM),该模型集成了数据驱动和物理知识用于刀具磨损预测,该模型可以解决由磨损条件复杂和物理参数动态变化导致的刀具磨损预测困难,更易扩展到特定的神经网络结构,刀具磨损预测的计划方案如图12所示。

图12 PGGM方案[65]Fig.12 Scheme of PGGM[65]

3.3.2 元学习

深度学习预测模型需通过大量的训练样本来保证预测的准确性,使得训练成本非常昂贵,而且在实际加工过程中存在加工工况多变、加工种类繁多以及监测数据缺乏系统性等问题,导致获取训练样本更加困难,因此深度学习模型也存在单一性。基于元学习的预测模型,可通过预先少量样本和多任务训练学习对模型初始化参数产生自适应调整性,使模型能够更快速、更准确地进行预测。

目前,对于元学习预测模型研究,Li等[66]针对一段时间内给定切削条件下的深度学习预测存在的不足,提出了一种新的元学习方法,该方法易于训练、更新,能够适应不同切削条件下的新加工任务,与现有的深度学习预测方法进行对比,试验表明该方法的预测精度得到了实质性的提高。Wang等[67]为了解决在小数据下构建的预测模型无法保证预测准确性这一问题,引入了一种元域泛化方法,该方法包括源数据分割、元学习前训练和模型优化3个阶段,并进行了大量的试验以证明该方法的正确性。结果表明,元域泛化法能在小数据的前提下准确预测不同工况下的刀具磨损,且数据分割优化对元域泛化性能有显著影响,元域泛化方法的具体流程如图13所示。

图13 刀具磨损预测的MDG框架[67]Fig.13 Framework of MDG for tool wear prediction[67]

Li等[68]为了克服在不同刀具磨损率下传统刀具磨损预测方法存在的缺点,提出了一个新的物理元学习框架 (PIML),用于预测不同磨损率下的刀具磨损,分别通过经验方程、分段拟合、物理信息损失项约束元学习模型等方式,提高PIML模型的可解释性和预测精度。Liu等[69]针对交叉条件下数据的边际分布和条件分布的差异问题,提出了一种新的数据驱动的刀具磨损预测方法,即元不变特征空间学习方法,其通过元学习学习交叉条件下的本质规律,可在交叉条件下通过少量新样本实现准确的刀具磨损预测,试验结果证实了该方法的可行性和准确性。Hua等[70]提出了一种基于不同切削条件下刀具磨损预测的新方法,以长短时记忆 (LSTM)为基础模型,结合元学习,成功训练出Meta-LSTM模型,该模型可以用非常少的样本进行微调,以适应新的切削条件,与现有的元学习方法相比,随着新切削条件的任务分配,适应切削条件的范围可以扩大。

综上所述,数据驱动的刀具磨损预测作为目前备受关注的一种预测方法,在可以实现刀具磨损状态在线监测的同时,也能够较好地保证预测结果的准确性,且更符合产业智能制造的要求。但数据驱动预测中主流的深度学习预测方法需要大量的优质数据来保证预测的准确性,这就需要依赖于大量的训练样本,获取高质量和数量庞大的刀具磨损数据库,导致成本会大大提高,且具有单一性。元学习的预测模型作为可通过预先少的样本和多任务训练学习对模型初始化参数产生自适应调整性,实现模型更快速、更准确地预测方法,但目前,元学习的预测模型在刀具磨损预测上的应用研究较少。同时,单独使用数据驱动模型或物理预测模型处理物理问题时,易存在不确定性,需要加强数据驱动模型和物理预测模型相结合的研究。

4 结论

本研究结合国内外研究,分别阐述了常见刀具磨损机理特点,切削参数、刀具几何参数和形状以及加工方法等对刀具磨损的影响,并总结了刀具磨损预测模型的建模方法。

(1)切削加工中,刀具磨损形式不是单一的,而是多种磨损形式并存。常见的刀具磨损机理包括磨粒磨损、粘结磨损、氧化磨损和扩散磨损。切削热与挤压摩擦是刀具磨损形成的根本性因素。

(2)目前,关于切削参数、刀具几何参数和形状以及刀具和工件材料特性对刀具磨损影响的研究已趋于成熟。而对加工方法的研究,学者们提出了多种特种加工方法并进行了试验,也均取得了较好的研究成果。但随着时代进步,探究新的加工方法是必然的结果,目前电塑性辅助加工作为一种新型绿色加工方法,已在金属拉拔和轧制等领域取得很好的效果,但其在切削过程中研究较少,后续可以加强电塑性辅助切削的试验研究以及各加工方法相结合的创新试验研究。

(3)刀具磨损预测模型由单一磨损机理向多影响参数、多磨损机理构建发展。刀具磨损预测建模研究已逐渐向多学科交叉方向发展,包括磨损机理、传感器技术、数据处理、大数据等多个领域,伴随所涉及领域技术的不断发展,刀具磨损预测模型的预测精度也会提高。为了实现刀具磨损预测模型多方向的发展,保证刀具磨损预测的准确性,可加强数据驱动的预测方法中,由单个目标量、加工条件向多个方向上发展,刀具磨损预测建模模式向多种加工形式、多种建模方法相结合的方向转变,如元学习、数据驱动模型和物理预测模型相结合等。