粉末冶金制备碳纳米管增强金属基复合材料:进展和挑战

李沛勇

自1991年Iijima[1]发现碳纳米管 (Carbon nanotube,CNT) 以来,CNT及其复合材料引起了广泛关注,并成为研究热点。CNT的理论弹性模量和拉伸强度分别达到1 TPa、200 GPa以上,是迄今模量和强度最高的材料[2]。研究人员将CNT与金属 (M)基体复合,期望研制出具有超高强度和模量的碳纳米管增强金属基 (CNT/M)复合材料[3]。然而,经过30年的研究,CNT/M复合材料的性能仍未达到预期,迄今尚未进入商业应用。其中的主要原因是CNT在基体中难以分散均匀、分布方向不一、体积分数小和CNT/M界面结合不佳[4]。一方面,CNT尺寸很小,同时存在范德华力,CNT本身容易团聚,在基体中难以分散,使得基体中均匀分散CNT的体积分数小,导致CNT的优异性能难以发挥;另一方面,因CNT与铝、镁、钛等金属基体接触角均大于90°,界面润湿性差,制备温度低时CNT/M界面结合弱,制备温度高时又易与一些金属发生界面反应 (如,与铝反应生成Al4C3,与钛反应生成TiC等),使基体中的CNT数量减少,导致复合材料的性能偏离预期[5]。为解决CNT在基体中的分散和界面结合问题,国内外开展了广泛的研究,尝试了各种改进制备方法。大量研究证实,粉末冶金 (Powder metallugy,PM)是制备CNT/M复合材料最适合的方法。结合CNT表面涂层或原位自生CNT,利用球磨、挤压、轧制或大塑性变形等工艺可以进一步改善CNT的分散和界面结合,从而提高CNT的体积分数,改善CNT/M复合材料的性能。本文总结了PM CNT/M复合材料在制备工艺、组织和性能方面的研究进展,探讨了其潜在应用、挑战和未来的发展方向。

1 制备工艺

CNT/M复合材料的典型制备方法有PM法、熔体搅拌法、熔体浸渗法等[5–8]。其中,熔体搅拌法[9]、熔体浸渗法[10]属于液态法。该类方法因制备温度高,基体合金处于熔体状态下,CNT与M很容易反应或引起CNT损伤;同时,CNT的密度(1.4 ~ 1.9 g/cm3)[11]比 铝(Al)、钛(Ti)、铜(Cu)、镍 (Ni)等基体金属小、制备过程中出现上浮,导致CNT损失。因此,液态法不太适合制备CNT/M复合材料。PM法属于固态法,制备温度较低,可以调控CNT在基体中的分布和界面反应,是目前比较适合,也是研究最多的用于CNT/M复合材料的制备方法。图1为PM CNT/M复合材料的制备工艺流程,主要工序包括CNT预处理、CNT/M混合/球磨、制坯、成形、热处理等。

图1 PM CNT/M复合材料的制备工艺流程Fig.1 Flow chart of process for preparing PM CNT/M composites

1.1 CNT预处理

CNT可采用电弧放电蒸发法、激光蒸发法或化学气相沉积 (Chemical vapor deposition,CVD)法制备[2]。其中,电弧放电蒸发法制备的CNT的性能最佳,但成本也最高;而CVD法制备CNT的成本较低,也容易实现量产,但性能相对较低。CNT可分成不同类型。按壁的层数,CNT可分为单壁CNT(SWCNT)、双壁CNT(DWCNT)和多壁CNT(MWCNT)。SWCNT的直径为1~2 nm, MWCNT的直径为5~170 nm,形状系数(长径比)均可达到100~10000[11]。按形状,CNT可分为直形CNT、弯曲形CNT。图2[12–14]为CVD法制备的不同形状和尺寸CNT的显微照片,其中括号中数值为CNT的平均直径。CNT性能的理论值与实测值存在差异。SWCNT的理论弹性模量 (E)、抗拉强度 (UTS)和热导率(TC)接近1.5 TPa、500 GPa和6000 W/(m·K);而实测值分别为80 GPa、1.8 GPa和150 W/(m·K)[15]。MWCNT的E、UTS和TC理论值分别也可达到1.0 TPa、600 GPa和6000 W/(m·K)[15];而实测的外层E和UTS分别为270~950 GPa和11~63 GPa,若按整个截面计算,实测的E和UTS值仅为18~68 GPa和1.4~2.9 GPa[16]。性能实测值与理论值存在差异主要与CNT层间结合弱和存在缺陷有关[17]。另外,CNT也存在各向异性,有限元模拟结果表明[18],直径为0.7~2 nm的DWCNT,轴向E为0.2~0.5 TPa,径向E为1.4~43.3 GPa。

图2 CVD法制备的不同形状和尺寸CNTs的显微照片[12–14]Fig.2 Micrographs showing CNTs with different shape and size produced by CVD method[12–14]

CNT的纯度、层数、形状、直径、长度、结构完整性和分布方向等均会影响CNT/M复合材料的性能。其中,与MWCNT相 比,SWCNT改善材料性能的效果更明显。另外,CNT的长度也影响到强化效果。对于n层的MWCNT,最佳载荷传递的CNT长度约为1.5nt(E/μ)1/2(t为层距;E为有效层的弹性模量;μ为由于层间耦合带来的平均层间的剪切模量)[19]。制备高性能CNT/M复合材料需要采用高纯度、单壁或少壁、直形、最佳直径和长度、结构完整的CNT。

CNT预处理的主要目的是实现CNT分散、改善其纯度和表面特性,以利于其在金属基体中分散和界面结合。用于CNT预处理的主要方法包括纯化、短化、涂层和分散。其中,CNT纯化主要采用酸化处理[20–21]。CNT短化通常采用球磨的方法[6–7]。CNT涂层主要包括化学镀Cu、Ni等金属涂层[5]。通过金属涂层,有利于改善界面润湿性和抑制界面反应,形成元素扩散过渡层,从而改善界面结合和复合材料的性能。CNT分散通常采用溶剂和超声分散工艺,以减少CNT损伤,尽可能保持其结构完整性[21–22]。

1.2 CNT/M混合/球磨

由于CNT的直径达纳米级、长度达微米级,而基体粉末尺寸通常为几十微米,加上CNT存在范德华力作用,容易团聚,要实现CNT在基体中分布均匀难度极大。制备CNT/M复合材料需要采用特殊的混合和球磨工艺,以实现CNT在基体中的分散均匀,同时提高其体积分数。

用于CNT/M混合的主要工艺有机械混合、超声混合、分子级混合等[6,20,23]。其中,分子级混合是采用含金属的盐类溶液与CNT混合物,直接还原溶液中的金属离子,在CNT表面形成金属包覆层,形成CNT/M复合粉末 (图3[23])。这种方法可以获得良好的CNT分散性和界面结合。目前,可以采用分子级混合法制备CNT/Cu和CNT/Ni复合材料。

图3 制备CNT/Ni粉末的分子级混合工艺示意图[23]Fig.3 Schematic diagram of molecular level mixing process for preparing CNT/Ni powders[23]

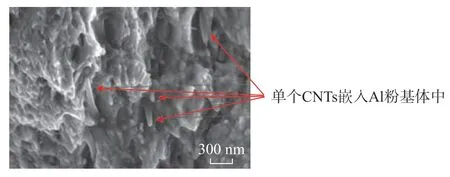

用于CNT/M的球磨工艺分为低能球磨、高能球磨和低能球磨+高能球磨等,其中常用的工艺为高能球磨。与机械混合相比,球磨既能促进CNT本身的分散,又可实现将CNT嵌入金属粉末中 (图4[24]),还可细化基体晶粒,改善复合材料性能[6,24]。另外,采用纳米尺寸的基体粉末与CNT混合和球磨更容易实现CNT在基体中的分散[25]。混合和球磨工序需要调控其工艺参数至最佳状态,以实现CNT在基体中分散均匀和同时保持其结构完整性。

图4 质量分数2%的CNT/Al粉末球磨48 h后粉末扫描电镜照片[24]Fig.4 SEM micrograph of CNT/Al powers with 2% mass fraction after ball milled for 48 h[24]

包含球磨工序的片状粉末冶金(Flake powder metallurgy,FPM)工艺更适合制备CNT/M复合材料[26]。与传统的球磨工艺采用球形基体粉末不同,该工艺先将基体金属粉末球磨形成片状粉后,再将片状基体粉末与CNT混合后进行球磨,如图5所示,FPM工艺的典型步骤如下。

图5 制备CNT/Al复合材料的片状粉末冶金工艺示意图[26]Fig.5 Schematic diagram of the flake powder metallurgy process for preparing CNT/Al composites[26]

(1)经过酸化处理后的CNT在有机溶剂中进行超声分散,形成CNT+有机溶剂混合液。

(2)将经过球磨获得的金属片状粉末加入,继续进行超声混合,形成CNT+有机溶剂+片状金属粉末混合液。

(3)对CNT+有机溶剂+片状金属粉末混合液进行高能球磨。

为进一步改善CNT在基体中的分散均匀性,目前也出现了原位CVD CNT的 (PM)工艺。以CNT/Al为例,如图6所示[27],该工艺先利用CVD工艺在铝粉上 (用Ni或Co作催化剂)原位生长CNT,然后再经球磨制成CNT/M复合粉末和材料[27–28]。另一种改进工艺是原位CVD FPM工艺,即先将基体粉末经球磨制成片状粉末,然后采用原位CVD生长CNT,最后经球磨制备CNT/M复合材料。采用尺寸细小的基体金属粉末,利用原位CVD CNT和球磨工艺,可明显改善CNT的分散均匀性,并提高均匀分散CNT的体积分数。但该工艺在选择CVD的催化剂颗粒时,需要综合考虑其对CNT纯度、形状和金属基体沉淀强化相等的影响。

图6 制备CNT/Al复合材料的原位CVD CNT PM工艺示意图[27]Fig.6 Schematic diagram of in-situ CVD CNT PM process for preparing CNT/Al composites[27]

1.3 制坯

CNT/M复合材料制坯可采用冷压/热压、热等静压和放电等离子烧结等工艺[29–31]。制坯的目的是为了获得致密化的CNT/M坯料,为后续的成形做准备。其中,热压、热等静压是粉末冶金金属及金属基复合材料常用的制坯工艺,其工艺温度低于金属或合金的固相线温度。放电等离子烧结的工艺温度接近热压温度,但其优点是工艺时间短,可避免或减轻CNT与M的界面反应。

1.4 成形

CNT/M坯料的成形可采用拉拔、挤压和轧制等传统热加工工艺[32–34],也可采用大塑性变形和增材制造工艺。其中,大塑性变形工艺包括等通道挤压、高压扭转、累积叠轧和高比差速轧制等[35–41]。通过大塑性变形,一方面促进CNT在基体中的分散,同时也可细化晶粒,实现CNT沿晶界分布[39]。但目前大塑性变形工艺只适用于制备小尺寸试样。增材制造工艺可实现复杂形状构件的近净成形,主要方法包括激光选区熔化、激光沉积熔化等[42–44]。增材制造成形时的温度均达到金属基体熔点以上,因此,增材制造主要适用于与CNT不发生反应的金属,如Cu、Ni等[45–47]。对Al、Mg、Ti等与CNT存在界面反应的金属,需要采用调控成分、涂层和增材制造工艺参数,以降低增材制造过程中CNT的损伤程度和CNT与Al的反应程度。传统热加工成形和大塑性变形可进一步促进CNT在基体中分散和促进CNT/界面结合。结合CNT的各向异性的特点,适合CNT/M复合材料成形工艺包括挤压、轧制等单向成形方法。同时,CNT/M复合材料成形的工艺参数需要调控至最佳,既实现CNT分散均匀和界面良好结合,又保持CNT的结构完整性。

1.5 热处理

CNT/M复合材料热处理除常规固溶处理和时效处理 (实现基体合金固溶和沉淀强化)外,常采用退火热处理来调控CNT/M界面结合。对于Al、Mg等会与CNT发生界面反应的金属为基体的CNT/M复合材料,其热处理温度通常应低于500 ℃[48]。通过调控固溶和退火热处理的温度和保温时间,可控制界面反应程度,从而改善界面结合和复合材料的性能。

2 组织

CNT/M复合材料引入了CNT和界面,其中的CNT对基体的晶粒和晶界、位错和强化相均会产生影响。

2.1 晶粒和晶界

球磨及大塑性变形工艺均可细化CNT/M复合材料中金属基体的晶粒。在制备工艺保持不变和不出现CNT团聚时,复合材料基体的极限晶粒尺寸 (GSlim)为[49]

式中,VCNT为CNT的体积分数;k'和m为常数,其中m与CNT分布有关。对高压扭转大塑性变形制备的xCNT/Ni (x为体积分数,0 ~2%)复合材料,CNT位于晶界,m为1/3。随着应变的增大和CNT体积分数增加,Ni晶粒的尺寸不断减小(图7[49])。大塑性变形和CNT的引入均促进了Ni的晶粒细化。对采用放电等离子烧结工艺制备的CNT/Al,当CNT质量分数分别为0、0.5%、1%时,晶粒尺寸由约60 nm变为约50 nm和45 nm,晶粒逐步细化,晶粒细化对强度的贡献遵循Hall-Petch公式[50]。同时,CNT位于晶界,通过钉扎晶界抑制晶粒长大,从而改善高温下组织和性能的热稳定性。

图7 CNT/Ni的基体平均晶粒尺寸(GS)与CNT体积分数(VCNT)和当量应变的关系[49]Fig.7 Grain size of matrix (GS) in CNT/Ni as function of volume fraction of CNT (VCNT) and equivalent strain[49]

2.2 位错和基体沉淀相

由于CNT与M基体间热膨胀系数存在较大差异,会导致在CNT周围基体中产生高密度的位错,形成位错增殖区 (图8[51]),引入位错强化。对2024Al合金,CNT虽然并不明显改变其基体中沉淀相的时效动力学,但随CNT的体积分数增大,可以显著提高其硬度[14]。对6063Al合金,当CNT与基体中的合金元素存在界面反应时,形成反应产物,降低了基体中的合金元素含量,从而减少基体中的沉淀强化相的数量,导致复合材料的强度降低[48,52]。

图8 CNTs周围基体中的位错增殖区示意图[51]Fig.8 Schematic diagram of dislocation punched zones in matrix around CNTs[51]

2.3 CNT/M界面

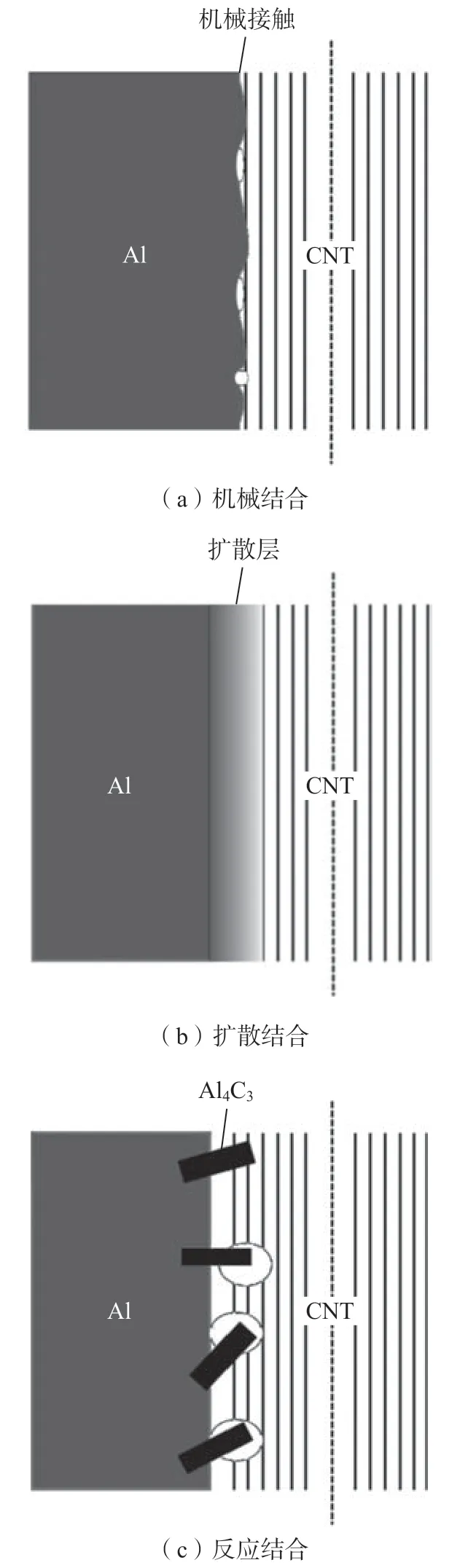

与其他颗粒或纤维增强铝基复合材料类似[53],CNT/M复合材料的界面结合类型也可分为机械结合、扩散结合和反应结合。如图9所示[54],低温制备时,尤其对与CNT的界面接触角大于90°的金属,如Al、Mg、Ti等[5],界面润湿性差,CNT/M界面属于机械结合界面,结合强度较低,复合材料的性能较差。高温制备时,一些与CNT反应的金属,如Al、Mg、Ti等,CNT会与M反应,形成反应结合界面。对不与CNT反应的金属,如Cu、Ni等,且与CNT的界面接触角小于90°的金属,界面润湿性好,CNT/M界面属于扩散结合界面 (图10[55]),有利于发挥CNT载荷传递作用,从而改善复合材料的性能。CNT/M界面可采用以下途径进行调控。

图9 CNT/Al界面结合类型示意图[54]Fig.9 Schematic diagram of types of CNT/Al interfacial bonding[54]

图10 CNT/Cu扩散结合界面(非晶层)的TEM图像[55]Fig.10 TEM images of diffusion bonding (amorphous layer) for CNT/Cu interface[55]

(1)退火热处理。从热力学看,一些金属,如Al、Mg、Ti等会与CNT发生反应,生成碳化物。以Al基体为例,存在如下反应[56]:

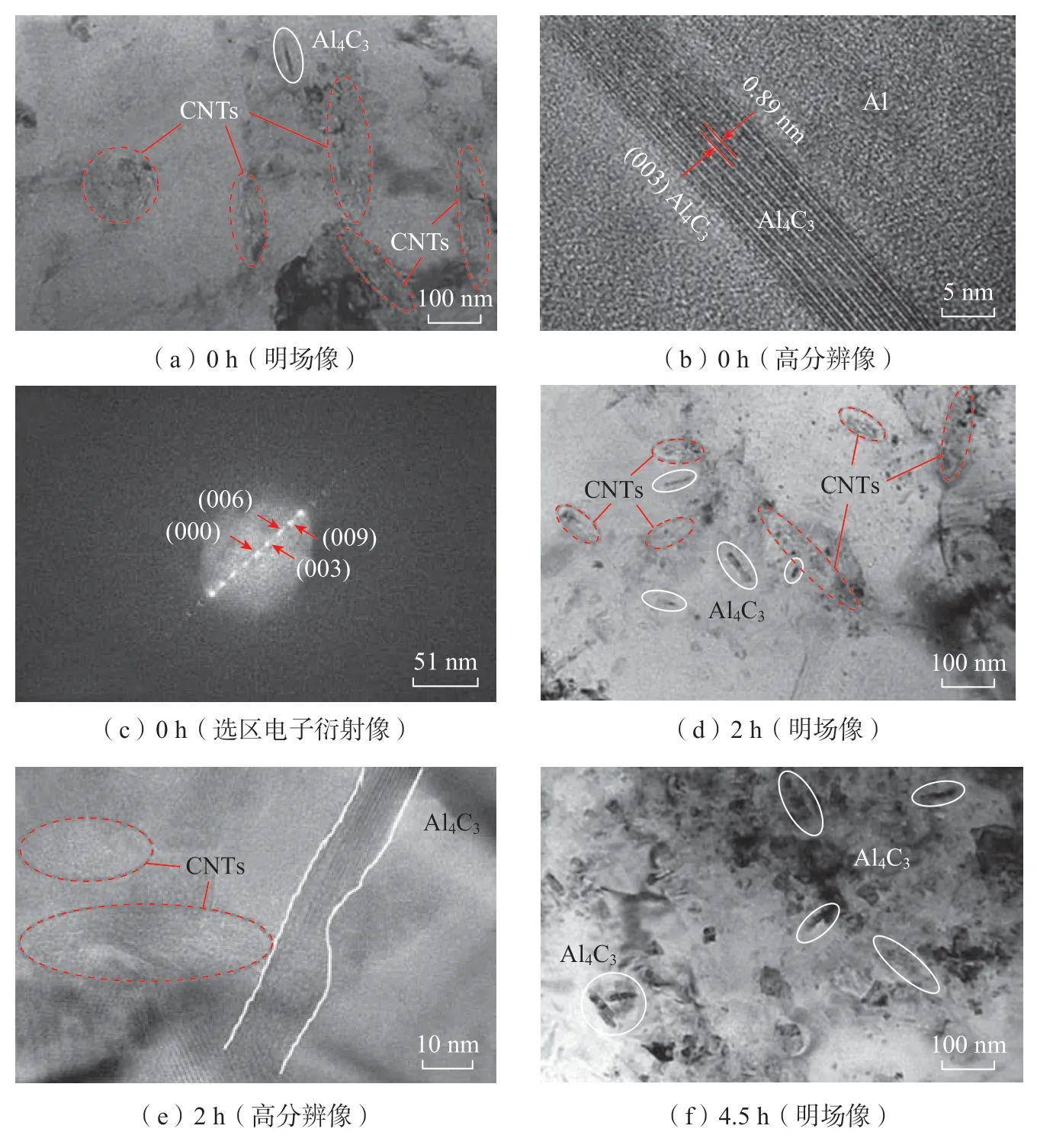

基体中的合金元素会影响Al4C3的形成。图11为Al4C3生成自由能与Si和温度的关系[57]。2000 K (1727℃)以下,CNT均可与Al反应生成Al4C3。当加入质量分数为20%~26%的Si时,将生成SiC,而抑制Al4C3的生成。从动力学看,随温度升高和保温时间的增加,CNT/Al中的Al4C3增多,反应层厚度增大[58]。在CNT预处理、CNT/M混合和球磨过程中,因温度较低,CNT/Al界面反应不明显[59]。后续经过热加工和热处理(温度超过450 ℃),会生成明显的Al4C3(图12[60])。

图11 铝基体中Si含量对Al4C3和SiC生成自由能(ΔG)的影响[57]Fig.11 Effect of Si content in aluminum matrix on formation energy (ΔG) of Al4C3和SiC[57]

图12 1.5% CNT/5083Al纳米复合材料在500 ℃退火不同时间的CNT和反应生成的Al4C3相的TEM图像[60]Fig.12 TEM micrographs showing the morphology of CNTs and reaction-formed Al4C3 phases in 1.5% CNT/5083Al nanocomposite annealed at 500 ℃ for different time[60]

通过调整退火热处理的温度和保温时间,可调控CNT/M的界面反应程度,从而改善界面结合,有利于M与CNT之间的载荷传递,最终改善复合材料的强度和弹性模量[60–61]。对CNT/Al,界面平均剪切强度约为28.7 MPa;经过400 ℃退火后,界面平均剪切强度增大至35.3 MPa,提高23%[62]。1.5% CNT/Al(质量分数)在500 ℃退火时,随退火时间延长,界面反应程度增大,复合材料的弹性模量(杨氏模量)逐渐增大,而纯Al的弹性模量保持不变 (图13)[60]。对质量分数2% CNT/5083Al以570 ℃烧结,当界面反应程度约15%时力学性能达到最佳[63]。但对基体合金中存在与CNT反应的元素的复合材料,如质量分数1.0% CNT/6063Al[48,52],将因这些合金元素氧化或与CNT反应引起CNT或合金元素的损失,导致CNT/Al的性能低于基体合金的性能。对CNT/Ti复合材料, 制备和热处理过程会生成TiCx[64],增强界面结合。CNT/Ti的界面强度为37.8 MPa,高于CNT/Al的界面强度[65]。通过控制界面反应程度可调控CNT/M复合材料的性能。原子/有限元模拟结果表明[66],当CNT长度为100 nm,界面反应比例达到5%~10%,可获得最佳的断裂韧性(对应CNT断裂和拔出混合断口)。

图13 纯Al和1.5% CNT/Al的弹性模量E和界面反应程度与500 ℃下退火时间的关系[60]Fig.13 Variations of elastic modulus E and CNT/Al interfacial reaction degree of Al and 1.5% CNT/Al composite with annealing time at 500 ℃[60]

适度的界面反应有利于促进界面结合,提升载荷传递的贡献,但过度的界面反应,会形成粗大的反应产物,CNT急剧减少或者消失,导致复合材料的性能下降。如何控制界面反应产物尺寸,形成分散、颗粒状的反应产物,将其控制在临界体积分数范围内,这是热处理调控CNT/M界面结合的关键。

(2)合金化或微合金化。加入合金化元素或微合金化元素,可阻止界面反应或调控界面反应程度,改善CNT/基体界面的结合。对CNT/Al,加入元素Si,将在CNT表面形成SiC,促进CNT/Al之间的结合[67–68]。对体积分数10% CNT/Cu,加入质量分数0.76% Cr,形成Cr3C2过渡层促进界面结合,复合材料的硬度和屈服强度分别提高128%和135%[69]。

(3)加入微米或纳米颗粒。加入微米或纳米颗粒,可抑制Al4C3相生成,并通过钉扎CNT强化CNT/M界面结合。例如,通过加入或Al粉表面生成Al2O3纳米颗粒,可抑制CNT与Al的反应,同时对CNT起钉扎作用 (图14[70]),有利于提升复合材料的性能。另外通过在CNT表面形成TiO2、SiC、TiC涂层,也可起到类似的作用,并防止CNT高温氧化[71–74]。

图14 添加纳米Al2O3颗粒对CNT/Al复合材料的失效机制的影响示意图[70]Fig.14 Schematic diagram for effect of adding Al2O3 nano particles on failure mechanism of CNT/Al composite[70]

(4)对CNT镀金属涂层。采用对CNT表面镀Cu、Ni等不与CNT反应的金属涂层,将有利于实现CNT在金属中均匀分散,阻止界面反应,形成扩散结合界面,从而提供良好的载荷传递能力[75–79]。采用CNT表面镀Cu制备的铝基复合材料比不含Cu涂层的复合材料抗拉强度提高96 MPa、屈服强度提高54 MPa、延伸率提高4.8%[78]。CNT表面镀Ni有利于提高其在Al基体中分散均匀性,其抗拉强度和屈服强度比不含Ni涂层的复合材料分别提高45 MPa、66 MPa,同时保持较高的延伸率[80]。对CNT镀Cu、Ni等的技术关键是确定出适合基体的金属涂层和涂层的临界厚度。在该临界厚度下,既能阻止界面反应、保持界面良好结合,又能使界面具有良好的载荷传递能力。

综上所述,对CNT/M复合材料而言,最佳的界面调控是通过对基体合金化或CNT镀Cu、Ni等金属涂层 (不与基体发生反应的金属,又能改善界面润湿性)等,将CNT/M界面调控为扩散结合界面,并将界面厚度控制在临界厚度,从而实现既能避免CNT的界面反应和CNT损伤,又能实现载荷传递,以充分发挥CNT的作用。

3 性能

3.1 影响因素

PM CNT/M复合材料的性能可表示为[81–82]

式中,Pc、PCNT、Pm分别为复合材料、CNT和金属基体的性能 (如抗拉强度,弹性模量、热膨胀系数、热导率、电导率或阻尼性能等);Vcnt为CNT的体积分数;ηo为与CNT分布方向有关的常数,与受力方向一致时,ηo取1,与受力方向垂直时,ηo取0;ηl为与CNT长度有关的常数。

实际制备的复合材料性能还受CNT分散均匀度和CNT/M界面结合程度的影响。对特定的CNT和特定的制备工艺,存在一个临界体积分数,即在CNT均匀分散下可达到的最大体积分数。同时,界面结合也存在一个临界厚度,对应于界面结合良好并可充分实现载荷传递。为此,引入CNT分散常数ηd(对CNT均匀分散状态,ηd=1;对CNT团聚状态,ηd=0)和CNT/M界面结合常数ηib(对结合良好、可充分实现载荷传递的界面,ηib=1;对结合不佳、不能实现载荷传递的界面,ηib=0)。式(3)修正为

式中,PCNT、Pm、VCNT、CNT取向和分布、CNT/M界面结合等均影响到复合材料的性能。PCNT受CNT的纯度、层数、形状、尺寸等参数的影响。

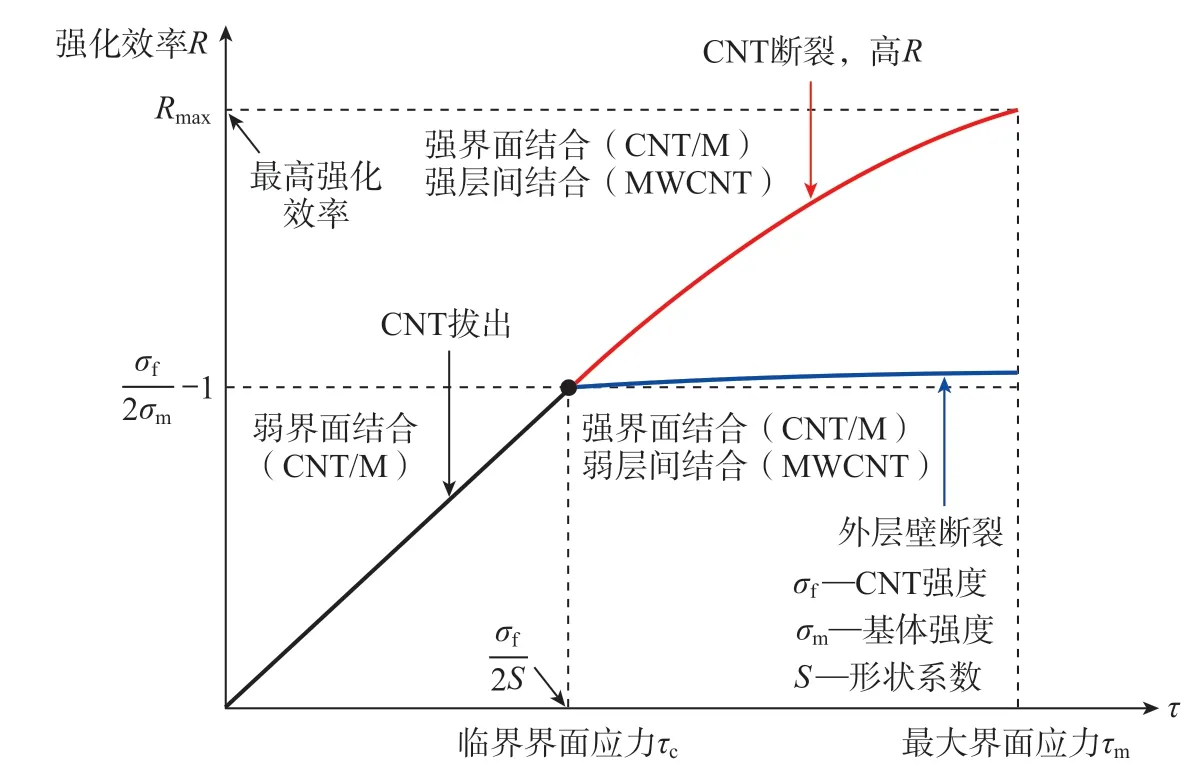

CNT的形状系数影响到强化机制对复合材料性能的贡献。当形状系数小于10,强化机制以Orowan机制为主;当形状系数大于40,强化机制以载荷传递为主 (图15[83])。直径较大、长度较小,即形状系数较小的CNT有利于分散,而直径较小、长度较大 (形状系数较大)的CNT,有利于改善复合材料的性能[84–85]。但太细和太长的CNT,容易出现缠结、团聚,导致性能下降。另外,由于MWCNT的层间结合弱,在界面结合良好时也可能因层间滑移导致材料抗拉强度无明显提升 (图16[86])。采用少层的MWCNT或SWCNT更有利于改善复合材料的强度[87]。因此,为获得良好的强化效果,CNT的层数、直径和长度需要控制在最佳范围。

图15 CNTs对强度的贡献与CNTs的形状系数或长度的关系[83]Fig.15 Dependence of strength contribution by CNTs on aspect ratio or length of CNTs[83]

图16 CNT的失效模式对CNT/M复合材料强化效率的影响[86]Fig.16 Effect of CNT failure mode on strengthening efficiency R of CNT/M composite[86]

除受CNT性能、形状、尺寸 (形状系数)及体积分数等影响外,PM CNT/M复合材料的性能还受基体成分、CNT预处理、混合/球磨、制坯、成形和热处理工艺参数的影响。由于MCNT的层间结合弱,分布方向不一致,CNT的载荷传递强化的贡献较小,同时受CNT/M界面性能的影响,PM CNT/M复合材料的强度的实测结果仍然低于其理论值。

3.2 典型性能

3.2.1 力学性能

(1)拉伸性能。目前有关PM CNT/M复合材料的室温拉伸性能研究较多,且主要集中在铝基复合材料。表1总结了典型的PM CNT/M复合材料的室温拉伸性能[29–34,83,88–103],同时包含了对应材料的CNT尺寸、体积分数和工艺。其中,采用SWCNT、DWCT或直径约10~50 nm、形状系数约60~500的MWCNT,当CNT的体积分数为0.5%~7.5%时可获得较高的室温抗拉强度和屈服强度。这些材料通常采用了球磨、原位CVD CNT和/或FPM等PM工艺制备,并结合了热压、烧结、挤压、轧制或大塑性变形等工艺。采用球磨+真空热压+挤压制备的体积分数3.5% SWCNT/Al复合材料的抗拉强度为610 MPa,比纯Al提高约48%[91]。采用球磨+冷压+轧制的体积分数7.5% MWCNT/Al的抗拉强度和屈服强度分别达到680 MPa和670 MPa,分别比纯铝提高142%和155%[92]。采 用 FPM + 轧制 + T4热处理制备的体积分数3%MWCNT/2024Al和采用球磨+冷压+真空热压+挤压+ T6热处理制备的2% MWCNT/7055Al的抗拉强度均达到820 MPa,比相应的基体合金分别提高49%和18%[96,98]。对采用球磨+热压+挤压+T6热处理制备的MWCNT/AZ91D,加入CNT性能改善并不明显;且当CNT质量分数超过3%时,出现强度下降[33]。采用 FPM + 放电等离子烧结制备的体积分数0.5% CNT/Cu抗拉强度比纯Cu提高78%,轧制后其抗拉强度提高140%[100]。这与CNT的加入带来的弥散强化、载荷传递和变形带来的晶粒细化和位错增加等引起的强化有关。采用FPM + 放电等离子烧结制备的CNT/Ti的强度有一定的改善,这主要与制备温度高导致CNT与Ti反应转化成了TiC有关[102]。质量分数0.25% CNT/Ni采用高压扭转工艺制备,其抗拉强度达到2121 MPa[103]。采用较低的制坯温度(防止界面反应)、大塑性变形 (细化晶粒)、高体积分数和较大形状系数CNT将是进一步提升PM CNT/M复合材料的室温拉伸性能的重要途径[84,104]。

表1 PM CNT/M复合材料的室温拉伸性能Table 1 Tensile properties at room temperature for PM CNT/M composites

与对应的纯金属或合金相比,PM CNT/M复合材料的高温拉伸性能和热稳定性有比较明显的改善。Lipecka等[105]研究发现450 ℃退火后,与纯Al晶粒相比,CNT/Al基体Al晶粒的尺寸无明显长大。这与分布在晶界的CNT和CNT/Al反应生成的纳米尺寸的Al4C3的抑制作用有关。Jeong等[106]对比研究了加入Mn、Zr、RE、CNT等对纳米晶铝合金组织经550 ℃/120 h退火处理后的性能和组织的影响,发现MCNT抑制晶粒长大最有效。Kim等[107]研究了250 ℃下纯Al和CNT/Al的拉伸性能,发现随CNT体积分数的增大,抗拉强度明显提高,其中,体积分数3% CNT/Al的250 ℃抗拉强度比同工艺球磨的纯Al提高约100 MPa,比未球磨的纯Al提高约170 MPa。对纯Ni和CNT/Ni复合材料,当温度大于240~250 ℃时均会出现晶粒长大。但不同的是,纯Ni的晶粒出现快速长大,而CNT/Ni只是缓慢长大[108]。CNT/Ni的晶粒长大被抑制也与CNT对晶界的钉扎有关。通过PM工艺制备成CNT/M,将是改善金属或合金 (尤其是铝、镁合金)耐热性能的一个重要途径。

(2)弹性模量。表2总结了典型PM CNT/M复合材料的室温弹性模量[23,33,90,98–99,109–110]。可以看出,与拉伸性能类似,CNT/M复合材料的弹性模量与CNT体积分数和制备工艺有关。从体积分数看,随体积分数增大,CNT/M复合材料的弹性模量增加。从制备工艺看,球磨+冷压/热压+轧制+挤压制备的CNT/M复合材料显示了较高的模量。其中,体积分数4% CNT/Al、质量分数3% CNT/AZ91D、体积分数6% CNT/Ni的弹性模量分别为104 GPa、51 GPa和210 GPa。与混合定律的计算结果比较,复合材料弹性模量的实测值也比理论值偏低,这主要与晶粒细化、CNT在基体中的分布、界面结合等有关。

表2 PM CNT/M复合材料的室温弹性模量Table 2 Elastic modulus at room temperature for PM CNT/M composites

(3)疲劳性能。有关PM CNT/M复合材料的疲劳性能研究较少。Shin 等[111]研究了采用高能球磨+冷压+热压+烧结制备的2024Al合金和MWCNT/M复合材料,当R= – 0.5,与2024Al合金相比,体积分数3.5%MWCNT/2024Al的疲劳极限 (107)提 高100%,4% MWCNT/2024Al的疲劳极限提高175%。这种疲劳性能的改善与基体晶粒细化、CNT在基体中的桥接效应有关。

(4)断裂韧度。有关PM CNT/M复合材料的断裂韧度也仅有少量报道。Choi等[91]采用球磨+冷压+除气+挤压制备了体积分数2.0% SWCNT/Al(微米晶)和2.0% SWCNT/Al (纳米晶)。对微米晶基体, 2% CNT/Al的断裂韧度 (KIC)为37.8 MPa·m1/2,比微米晶纯Al提高30%;对纳米晶基体,2%CNT/Al的KIC为57.6 MPa·m1/2, 比纳米晶纯Al提高44%[91]。这些性能来自纯Al小尺寸试样,还需在2xxxAl、7xxxAl等高强度系列的大尺寸样品上进行验证。

(5)硬度。PM CNT/M复合材料显示出比基体合金更高的显微硬度。这种改善来源于球磨和CNT的加入引起基体合金晶粒细化和位错密度增大。对CNT/Ti,与纯Ti相比,显微硬度可由221HV提升至1216HV,这归于CNT带来的Ti晶粒的细化、CNT和Ti反应生成的TiC的弥散强化作用[112]。对5% CNT/IN615(质量分数),与基体合金相比,其显微硬度可提高40%以上[113]。

3.2.2 物理性能

(1)热膨胀系数。加入CNT,可有效地降低金属的热膨胀系数(CTE)。微观力学模拟结果表明[114],CNT的直径、截面形状、直度、体积分数、团聚程度,均影响CTE,其中CNT的直度、分散性和界面结合状态是决定CTE的关键因素。这与CNT对力学性能的影响是一致的。Tang等[115]采用纳米铝颗粒和SWCNT制备的PM体积分数15%CNT/Al,在50~100 ℃范围,其平均CTE约为6.7×10–6K–1。而对SiC颗粒增强铝基复合材料,要获得相同的CTE,SiC颗粒的体积分数需要达到约75%[116]。这表明,减小基体金属粉末尺寸,甚至达到纳米级,有利于改善CNT在基体中的分散均匀性,从而提高CNT的体积分数,更明显改善复合材料的性能。

(2)热导率。对PM CNT/Al复合材料,其热导率 (TC)与纯Al或铝合金的相比有所降低。纯Al的TC为238 W/(m·K),6063Al的TC为209 W/(m·K);对6063Al,通过加入0.25% Er(质量分数)和控制Mg/Si比在1.4左右,可以使6063Al的TC达到223 W/(m·K)[117]。对CNT/Al,当CNT体积分数超过1%时,其TC低于纯Al[5,118–120]。这 与CNT的 各向异性、CNT团聚和CNT/Al界面热阻有关[5,121]。微观力学模拟结果表明[122–123],采用长、直形的CNT,将有利于提高长度方向的TC;而增大CNT的直径,采用弯曲的CNT,将有利于改善横向的TC。

对PM CNT/Cu复合材料, 由于CNT/Cu界面结合良好, 界面热阻小。与纯Cu相比,采用电化学共沉积制备的质量分数2% CNT/Cu薄膜的TC达到637 W/(m·K),比相同状态的纯Cu提高87.9%[124];采用分子级混合和烧结制备的0.25% CNT/Cu的TC达到328 W/(m·K),比相同状态的纯Cu提高26.1%[125]。对CNT进行酸化处理后,体积分数3%CNT/Cu的TC达到350 W/(m·K),比未进行酸化处理的提高11%[126]。这与通过酸化处理进行CNT表面改性,降低了CNT/Cu界面热阻有关。可以推测,CNT镀Cu制备CNT/Al复合材料,可望改善界面结合,降低界面热阻等,从而改善其热导率。

用作热管理材料的CNT/M复合材料,要实现复合材料的热导率达到最大,需要提高CNT的纯度,控制其在基体中的取向,同时将CNT/M的界面热阻降至最低。

(3)电导率。CNT的电导率比金属低,同时受界面电阻的影响,因此,PM CNT/M复合材料的电导率随CNT体积分数增大而降低,尤其是超过1.0% CNT。在金属中加入CNT,主要目的是在保持电导率不明显下降的前提下,改善其力学性能。采用球磨+热压+挤压制备的0.5% ~ 0.75%CNT/Al(体积分数)的电导率与纯Al的相近[119]。采用FPM制备体积分数1.0% MWCNTs/Cu复合材料,其电导率、抗拉强度和延伸率分别为90%IACS、395 MPa和20%,其中电导率比纯Cu降低7.1%,抗拉强度比纯Cu提高了87%[99]。采用放电等离子烧结+挤压+拉拔制备的体积分数0.5%CNT/Cu导线 (直径约0.5 mm)的电导率为93% IACS,抗拉强度比Cu导线提高50 MPa[32]。

PM CNT/M复合材料要保持较高的电导率需要提高CNT的纯度、分散性,同时将CNT/M的界面电阻降至最低。CNT/M电导材料未来的重点方向是研发CNT沿同方向分布的一维和二维的CNT增强铝基复合材料产品,在电导率不明显下降的前提下,改善其力学性能。

(4)阻尼性能。CNT本身具有良好的阻尼性能,制备成CNT/M复合材料,又会增加界面阻尼的贡献。因此,与基体金属相比,PM CNT/M复合材料具有较好的阻尼性能。质量分数1% CNT/2024Al[127]室温下阻尼性能 (Tanδ)约为0.005,比2024Al合金提高1倍左右。随着温度升高,阻尼性能增加,并在230~250 ℃之间出现了一个阻尼峰。这与温度升高晶界微滑动可动性增加有关。当温度升至400 ℃,随频率下降,阻尼性能升高;当频率为0.5 Hz时,阻尼性能达到约0.1。对采用原位CVD CNT+高能球磨+冷压制备的CNT/Al泡沫的阻尼性能受CNT质量分数 (或体积分数)、界面状态和孔隙率的影响。当CNT质量分数由2.0%增加至3.0%,室温至400 ℃阻尼性能值 (Tanδ)明显提高(图17[128])。

图17 MWCNT/Al泡沫的阻尼性能温度谱[128]Fig.17 Temperature dependence of damping capacity of MWCNT/Al foam[128]

(5)磁性能。加入CNT可改善纯铁的饱和磁化强度、剩余磁化强度、矫顽力等磁性能,同时改善力学性能[129]。对CNT/Fe – Co复合材料,当CNT体积分数不超过1%,与Fe–Co合金相比,其磁感应强度、硬度、弯曲强度提高,而矫顽力有所下降[130]。

(6)抗辐射性能。与基体金属相比,加入CNT可以减少辐射对金属的损伤。如图18所示[131],当辐射剂量分别为0.1 DPA (Displacment per atom,原子平均离位)和0.7 DPA时,采用球磨+放电等离子烧结制备的CNT/Al产生的缺陷体积分数基本保持不变,且明显比纯Al的缺陷少。这表明CNT/Al具有更好的抗辐射性能。这与CNT为表面的空位、间隙原子迁移提供通道及CNT转化成Al4C3和应力场影响有关[131]。

图18 辐射对纯Al和CNT/M复合材料的组织和缺陷体积分数影响的比较[131]Fig.18 Comparison of effect of radiation on microstructure and volume fraction of defect in pure Al and CNT/Al composite[131]

3.2.3 耐蚀性能

CNT具有良好的耐蚀性能,而PM CNT/M复合材料的耐蚀性能受基体合金的耐蚀性能、CNT分散性、界面结合的影响。对质量分数1.5% CNT/2024Al[132],经 过 盐 雾 腐蚀试验后,材料的抗拉强度降至400 MPa,下降20%,这与2024Al基体合金的耐蚀性能较差有关。而采用阳极氧化处理后,在复合材料表面形成约2 μm厚的氧化模,盐雾试验后,材料强度略有下降。这表明,可以采用铝合金的阳极氧化工艺改善CNT/Al复合材料的耐蚀性能。对CNT/5083Al[133],5083Al本身具有良好的耐蚀性能,当CNT质量分数增加至1.25%,CNT/5083Al的腐蚀速率由472.84 mm/a降至438.88 mm/a(图19[133])。

图19 CNT含量对CNT/5083Al复合材料耐蚀性能的影响[133]Fig.19 Effect of CNT content on corrosion rate of CNT/5083Al composite[133]

PM CNT/M复合材料也可制备成耐蚀涂层,对材料进行表面防护。对铸铁喷涂CNT/Zn涂层[134],随着CNT质量分数的增加,涂层的盐雾腐蚀速率下降,当CNT质量分数为2.8% 时,腐蚀速率达到最低,甚至低于Zn涂层的腐蚀速率 (图20[134]);当CNT含量继续增加时,涂层的腐蚀速率又增大。这与质量分数2.8%CNT/Zn中形成更高比例的小角度晶界和特殊晶界有关。对低碳钢采用含0.05 g/L MWCNT的电解液电沉积CNT/Ni涂层[135],其在流动的35%NaCl溶液中腐蚀速率低于Ni涂层或无涂层的低碳钢 (图21[135]),这与CNT进入Ni基体使涂层更致密。

图21 平均线流速对无涂层和有涂层低碳钢腐蚀速率的影响[135]Fig.21 Effect of mean linear flow velocity on corrosion rate for uncoated and coated mild steel[135]

3.2.4 耐磨性能

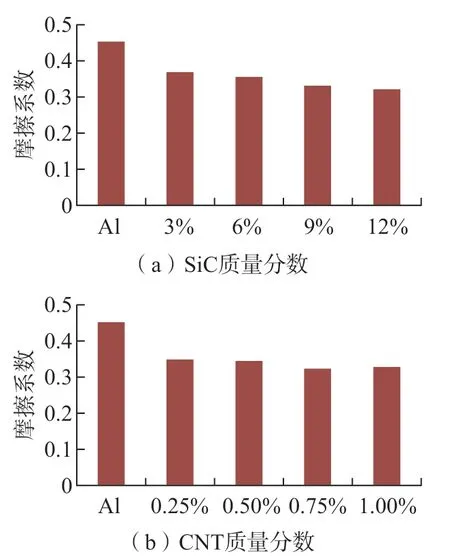

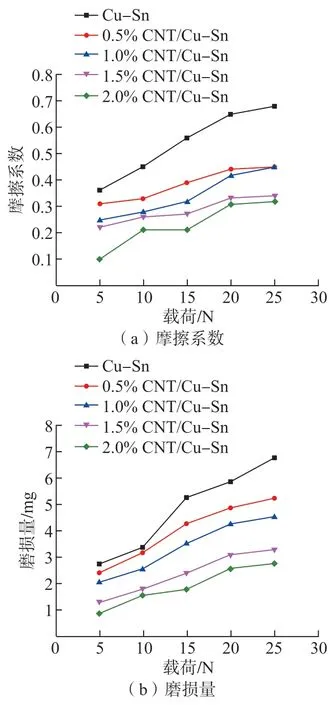

同石墨一样,CNT具有自润滑性,因此PM CNT/M复合材料具有良好的耐磨性能,其磨损率和摩擦系数均低于基体合金[136]。对CNT/Al[137],当CNT的质量分数为0.75%时,其摩擦系数和磨损量达到最低,分别比纯Al降低24%和39%,如图22[138]所示。质量分数为0.75% CNT/Al与9% SiC/Al的材料的摩擦系数相当。这表明,同其他耐磨铝基复合材料相比,获得同等的耐磨性能,CNT的加入量比其他增强体要小得多。质量分数10% CNT/AlSi12的耐磨性能比AlSi12改善4倍[139]。对CNT/Cu材料,与纯Cu相比,CNT/Cu的摩擦系数更小,磨损率更小,其抗电弧侵蚀和抗摩擦磨损能力均优于纯Cu[140]。质量分数2 % CNT/Cu–Sn,外加载荷为5 N时,其摩擦系数和磨损量比Cu–Sn合金分别降低72%和68%(图23[141])。

图22 SiC、CNT对Al的摩擦系数的影响[138]Fig.22 Effects of SiC and CNT on friction coefficient of Al[138]

图23 CNT质量分数对CNT/Cu–Sn复合材料的摩擦系数和磨损量的影响[141]Fig.23 Effects of mass fraction of CNT on friction coefficient and wear loss of CNT/Cu–Sn composite[141]

3.2.5 贮氢性能

CNT可促进贮氢金属或合金的贮氢量的提升。采用球磨和热压制备的质量分数2% CNTs/(Mg–23.5%Ni)复合材料的贮氢量可达到6.1%(~86%的液氢比重)(图24[142]),贮氢量的增加与CNT提供氢的短路扩散有关。

图24 质量分数2% CNTs/(Mg–23.5%Ni)贮氢复合材料照片[142]Fig.24 Photos of 2% CNTs/(Mg–23.5%Ni)hydrogen-storage composite[142]

4 潜在应用

经过30年的持续研究,PM CNT/M复合材料取得了较大的进展。目前,采用常规混合可实现体积分数0.5%~1% CNT的均匀分布。通过选择直形CNT和细小的基体粉末,采用高能球磨或FPM,结合对CNT镀金属 (如Cu、Ni等)涂层或原位CVD CNT、挤压、轧制或大塑性变形等工艺,可以实现体积分数3% ~7.5% CNT在基体中均匀分散,制备出CNT/M复合材料的一维材料 (如线材、棒材等)和二维材料 (如板材等)。与基体合金比,CNT/M复合材料显示出较高的室温和高温强度,更高的弹性模量、疲劳极限和断裂韧度,更好的热稳定性、耐磨性能和耐蚀性能,以及更低的热膨胀系数等。PM CNT/M复合材料按性能特点可分为六大类(图25),这些材料在飞机、航空发动机、航天、电子、电力和交通等领域有应用潜力,其潜在应用的典型产品见表3[143–145]。

表3 PM CNT/M复合材料的潜在应用Table 3 Potential applications for PM CNT/M composites

通常体积分数不超过1% CNT的PM CNT/M复合材料,属于对传统金属或金属基复合材料的改性。该类材料可用作耐热金属基复合材料、新一代导电、耐磨、耐蚀或阻尼材料。因体积分数较低,容易实现均匀分散,同时成本增加也不明显,预计这些材料将优先获得应用。

体积分数为3%~7.5% CNT甚至更高的PM CNT/M复合材料材料,属于新一代高性能金属基复合材料。该类材料主要用作高比强/高比刚度结构材料。目前,该类材料的成本还较高,要实现应用,还需优化制备工艺,大幅度提升性能和降低成本,积累全面性能数据,开展工程化研究、典型产品研制和应用验证。

5 挑战

经过30年的持续研究,PM CNT/M金属基复合材料尚未成熟和转化为商业应用。面临的主要挑战是CNT/M材料实际性能未达到预期水平,其弹性模量,尤其抗拉强度还远低于理论值,尚未形成新一代的超高强度、超高模量金属基复合材料。同时,CNT的成本和复合材料的制备成本高,这导致PM CNT/M复合材料成本较高。因此,同传统金属材料和金属基复合材料相比,CNT/M的性价比尚无明显优势。目前需要解决的主要问题如下。

(1)CNT体积分数仍然偏低。目前按制备的不同,可以均匀分散、获得较优异性能的CNT的临界体积分数为3%~7.5%。但为满足航空航天应用需求,CNT的体积分数还需要进一步提升,以使复合材料性能在现在的基础上再提升50%~100%。但CNT的体积分数提升受其在基体中的分散的限制。

(2)CNT在基体中的分散问题。采用原位CVD CNT,可改善分散,但存在催化剂污染、CNT纯度、基体粉末尺寸和性能还需要调控至最佳等难题。采用外加CNT,需将CNT的尺寸和形状系数、CNT与基体粉末尺寸比、高能球磨或FPM工艺参数等调控至最佳。如何实现高体积分数CNT在基体中的均匀分散仍然是难题。

(3)CNT/M界面结合调控难度大。CNT不加涂层时,界面结合弱,或因界面反应导致CNT损伤及体积分数减少,需要调控界面反应程度;CNT加涂层时,涂层金属的厚度还需调控至最佳。

(4)CNT质量问题。MCNT的层间结合弱,其纯度、形状和结构完整性控制仍然是难题。受原料和制备工艺影响,CNT在纯度、直径、长度、形状和结构完整性等方面存在差异,目前也缺乏CNT的性能测试和质量评价标准,导致其质量稳定性控制困难,直接影响到制备的CNT/M复合材料的性能。

(5)成本高。2006年,国外采用CVD 法制备的MWCNT的单价为5~20美元/g,电弧放电蒸发法制备的MWCNT的单价为15~25美元/g;高纯SWCNT的单价为180~800美元/g[11]。迄今,国内外出现多家CNT产品生产商。目前,高品质SWCNT的单价约为1200~1700元/g;DWCNT的单价约为600~700元/g;MWCNT的单价约为150~200元/g。可见,CNT的成本依然很高。另外,复合材料PM制备工艺复杂、成本很高,最终导致CNT/M复合材料的成本也很高。目前,PM CNT/M复合材料的成本,尤其是CNT体积分数较高的复合材料的成本,明显超过目前粉末冶金SiC颗粒增强铝基复合材料的成本。PM CNT/M复合材料要满足应用需求,还需要实现规模化制备和稳定批量化生产,大幅度降低其成本。

(6)性能数据积累不足。迄今,PM CNT/M复合材料的性能数据主要为室温拉伸性能、弹性模量和硬度,且这些性能数据又主要来自小规格试样。目前缺乏中等或大规格的CNT/M制件的性能数据,影响到其设计选材和应用。

(7)尚未形成比较成熟的PM CNT/M复合材料的牌号。迄今开展了各种基体、各种体积分数复合材料的研究,尚未推出典型的材料牌号。

(8)应用研究缺乏。PM CNT/M复合材料在电导线、热管理材料、航空航天结构材料等方面有应用潜力,但相关的研究少,缺乏典型产品研制和应用研究。

6 未来方向

面向未来,PM CNT/M复合材料将继续向提升性能、降低成本和逐步应用的方向发展。其中,体积分数0.5% ~ 1% CNT的复合材料比较成熟,成本增加不明显,预计最先进入应用; 3% ~ 7.5% CNT或超过7.5%CNT的复合材料,还需继续优化制备工艺和降低成本。未来进入应用的关键是实现大幅度提升CNT/M材料的性价比,使该材料显示出比传统金属材料、金属基复合材料等更明显的竞争优势。为此,需要继续开展以下研究。

(1)基础研究方面。

以进一步提升PM CNT/M复合材料的性能为研究重点,继续围绕CNT性能改进、CNT/M界面调控、高体积分数CNT在基体中均匀分散等科学问题开展研究。下一步的目标是,将CNT的体积分数提高至7.5%~10%,甚至10%以上,实现CNT/M性能在现有水平上再提升50%~100%以上,明显优于现有的粉末冶金SiC颗粒增强金属基复合材料。其中,CNT增强铝基、镁基复合材料仍然是未来的研究重点。CNT增强铝基复合材料的目标是实现强度和模量接近或达到钛合金的水平;而CNT增强镁基复合材料的目标是实现强度和模量接近或达到高强铝合金的水平。主要研究方向为CNT纯度、形状、缺陷控制技术及高纯、直形、结构完整的CNT的制备技术;CNT性能测试、质量评价及CNT系列产品制备方法;片状基体粉末原位CVD CNT的纯度、形状和缺陷控制技术;适合高体积分数CNT/M的亚微米和纳米基体粉末制备、片状粉末冶金及形成技术;基于CNT/M复合材料最佳性能的CNT的直径、形状系数范围及其控制技术;基于CNT/M复合材料最佳性能的CNT/M界面反应层临界厚度及其控制技术;基于CNT/M复合材料最佳性能的CNT金属涂层(Cu、Ni等)临界厚度及其控制技术;高体积分数CNT/M复合材料均匀分散制备新技术;高性能CNT/M复合材料低成本制备技术。

(2)材料研制方面。

以应用需求为牵引,逐步推出典型的PM CNT/M复合材料的牌号和制品。以基于高性能金属基体、充分发挥CNT单向性能优势的材料制品研制为重点。对体积分数0.5%~1% CNT/M复合材料,主要针对现有成熟合金或铝基复合材料进行改性,解决现有合金或铝基复合材料应用存在的性能偏低的问题,适当改善强度、延伸率和断裂韧度、高温性能、抗蠕变性能、耐蚀和耐磨性能等。对3%~7.5% CNT/M复合材料,研制典型的材料品种和规格,实现比基体合金的性能提升30%~50%。主要研究方向为损伤容限型3%~7.5%CNT/2xxxAl挤压材、轧制板材研制;高强型3%~7.5% CNT/7xxxAl挤压材、轧制板材研制;耐热型0.5%~1%CNT/8xxxAl挤压材、轧制板材研制;导热型0.5%~1% CNT/Al、0.5%~1%CNT/Cu板材研制;导电型0.5%~1%CNT/Al、0.5%~1% CNT/Cu线材研制;阻尼型0.5%~1% CNT/Al、0.5%~1%CNT/Mg材料及泡沫研制;阻尼、耐磨型0.5%~1% CNT/M涂层研制。

(3)应用研究方面。

对性能优异的PM CNT/M复合材料形成牌号,采用相对成熟工艺,研制CNT/M复合材料的典型产品;建立全面性能数据,完成验证和试用。预计优先应用的材料品种主要包括0.5%~1% CNT/M复合材料的线材、挤压棒材和型材、轧制板材,分别用作电力或航空电导线、飞机/直升机蒙皮、梁、长桁、蒙皮、多功能涂层等。主要研究方向为CNT/M复合材料典型品种和规格制品工程化试制;CNT/M复合材料制品的组织和全面性能评价;模拟使用环境下CNT/M复合材料性能评价;CNT/M复合材料零件表面处理及防护技术研究;CNT/M复合材料模拟件、全尺寸典型件功能考核;CNT/M复合材料模拟环境或服役条件下失效行为及性能改进研究。

7 展望

经过30年的研究,目前已形成用于PM CNT/M复合材料的CNT预处理、混合和球磨、制坯和成形等技术,结合碳纳米管表面涂层或原位CVD CNT,利用球磨、挤压、轧制或大塑性变形,可明显改善碳纳米管在基体中的分散和界面结合。目前已可制备体积分数0.5%~7.5%碳纳米管的高性能金属基复合材料。与基体合金相比,PM CNT/M复合材料显示出更高的室温和高温强度、弹性模量,更好的耐蚀、耐磨、阻尼等性能,在航空、航天、电子、电力、交通等领域有应用潜力。目前,0.5%~1%CNT/M复合材料相对成熟,可用作耐磨、耐蚀、导电、导热材料。该类材料同基体合金或其他金属基复合材料相比,成本增加不明显,预计最先进入应用。体积分数3%~7.5%CNT/M复合材料的性能与SiC颗粒增强金属基复合材料的性能相当,可用作高强度、高模量和耐热结构材料,但还需加强材料研制和应用研究,提升材料工艺稳定性、补充性能数据积累和应用验证,同时降低成本。7.5%~10% CNT/M及超过7.5%CNT的超高强度、超高模量金属基复合材料还需要加强基础研究。对用作高性能结构材料/电导线材料,应优选高纯度、直形的CNT;对用作耐磨、耐蚀、阻尼等材料,可采用低纯度、弯曲变形的低成本的CNT材料。未来可望形成的多种系列CNT及CNT/M复合材料产品,主要包括不同级别的CNT产品,分散的CNT浆料,镀Cu、Ni等金属的CNT、CNT/M涂层,CNT/Al、CNT/Cu电导线,CNT/M线材、棒材、型材、板材产品等。CNT增强铝基、镁基和铜基复合材料仍然是未来的研究重点。通过持续改进CNT/M复合材料的性能,提升性价比,预计PM CNT/M复合材料将显示出比现有的金属材料和金属基复合材料更明显的优势,并逐步实现应用。