基于增材制造的异种金属一体化成形关键问题

张百成,王泳翔,曲选辉

增材制造(Additive manufacturing,AM)技术是一种基于“离散–堆积”原理,通过数字驱动方式将材料逐层连接形成三维部件的先进制造技术[1]。这种技术提供了较高的设计自由度,减少了加工步骤、成本和周期[2],其固有的灵活性和生产高度复杂部件的高效率而被广泛应用于航空航天、生物医疗、汽车制造等领域,尤其在航空航天的复杂零部件成形、装备轻量化以及功能–结构一体化设计方面具有突出应用[3]。增材制造技术目前主要以单一材料为主,在同一部件上,传统增材制造设备难以实现对多种材料的组织、结构与性能进行精确调控,尚无法满足航空航天对大型高性能复杂零件具有功能耦合和多环境适应的使用需求[4]。所以,增材制造技术急需从单一材料结构向多材料结构突破。异种金属增材制造的一体化成形是现有的一个重要研究方向,其不仅可以通过在预设位置精确成形不同种类的材料,实现具有双金属结构复杂功能部件的有效连接与成形,还可以在材料界面处实现成分梯度过渡,因此成形的异种金属连接部件甚至超越传统焊接的结合强度[5]。

然而,异种金属增材制造技术仍面临许多关键问题。在工艺制备方面,特定位置精准预置所需材料存在困难,并且高能束与异质材料的适配性机理尚不清晰。在材料本征方面,具有全互溶的异种合金体系中存在一些其他微量元素,它们之间可能会产生有害的析出相,如何合理调控析出相的形成,这一方面理论还尚未理清;非互溶合金体系是异种合金连接的重要问题,由于固溶度的限制和热物理性能的不匹配,材料在连接过程中容易形成有害的金属间化合物,接头处易成为残余应力与热应力集中的来源,最终导致材料分层或开裂。

目前,针对上述问题的机理探讨尚未完善,在界面缺陷控制、单一熔池内异种材料的冶金行为、不同合金体系相溶性等问题仍缺乏系统总结。本文综述了定向能量沉积、激光选区熔化和电子束熔化异种金属增材制造一体化成形的研究现状,系统梳理了异种金属增材制造的工艺制备和材料本征问题,对粉末铺放工艺、高能束与粉层适配性、全互溶合金析出相控制、非互溶材料高能束连接及界面成分分布控制等问题进行了总结并提出了相应解决措施,最后展望了其在航空航天领域的应用及未来发展趋势。

1 异种金属增材制造研究现状与进展

1.1 基于DED的异种金属增材制造技术

定向能量沉积 (Directed energy deposition,DED)技术,也被称为激光金属沉积 (Laser metal deposition,LMD)或激光近净成形 (Laser engineered net shaping,LENS)。通过改进送粉装置结构,调节送粉的成分比例,可在同一零件的不同位置实现材料成分的连续变化[6]。该技术的原理是通过激光在沉积区域形成熔池,然后使用多个粉末料斗实时控制沉积粉末种类和速率的变换,粉末进入熔池后逐层沉积,最终实现异种金属的一体化成形。除此之外,还可将不同粉末预混合,通过送粉比例的变换形成具有梯度变化的多材料零件[4,7]。图1(a)显示了DED打印的工作原理[8]。

图1 基于DED异质金属增材制造的原理及梯度试样Fig.1 Principle and gradient sample of dissimilar metallic additive manufacturing by DED

为了体现DED沉积梯度材料的能力,Kürnsteiner等[9]通过选择性地改变不同沉积层之间的暂停时间,局部调控DED工艺参数以控制纳米沉淀物析出,最终制备出软硬相间的Fe19Ni5Ti(质量分数)马氏体钢,实现了单一材料内部结构的梯度变化,如图1 (b)所示。此外,图1 (c)[10]和(d)[11]分别展示了利用DED沉积的由316 L/Inconel 718层间交替分布的功能梯度试样和粉末预混合的Inconel 625–Ti6Al4V功能梯度试样,其沿构建方向均能实现成分梯度的变化。

1.2 基于SLM的异种金属增材制造技术

激光选区熔化 (Selective laser melting,SLM)是一种利用激光束依据模型对粉床表面粉料进行扫描、熔化和逐层加工的增材制造技术[12]。该技术不仅能制造出力学性能良好、表面粗糙度小以及成形精度高的产品,而且其性能优于传统铸件甚至锻件标准[13–14]。与DED相比,SLM加工过程中使用的激光光斑更小,成形的零件在尺寸精度和表面质量上具有较大优势,更适用于加工高精度的中小型金属零件[14]。因此,SLM技术逐渐成为异种金属增材制造领域近年来的研究热点之一。

采用SLM技术打印异种金属材料结构主要有3种策略: (1)SLM直接在基板上进行,双金属部件结构由基板和打印层构成[15]; (2)在一种粉末材料打印完成后,打开舱室清理,然后通过手动更换另一种粉末以实现双金属部件的打印[16]; (3)改进SLM的铺粉系统,通过增加粉末料斗、超声波振动辅助、静电粉末散布以及原位粉末混合等方式打印复杂的异质材料零件[17–20]。其中,第3种策略是实现不同材料在同一粉末铺放层内预置的重要方法,如图2所示[17]。

图2 SLM多材料铺粉系统示意图[17]Fig.2 Schematics of powder spreading system for multi-material[17]

刮刀式粉末铺放适宜打印层间分布式的异质材料结构,而在同层的水平方向上沉积不同材料是具有挑战性的[18];超声波的粉末铺放方式可以通过超声波振动将不同材料粉末颗粒按不同的几何图形分配至粉床上,由于逐点超声波铺粉的加工效率极低,限制了其发展[19];“刮刀+超声波”式的混合撒粉系统首先利用刮刀铺放成形构件所需的主要部分的粉末材料,然后结合超声波辅助粉末分配器用于沉积其他类型的少量粉末,同时使用逐点微真空系统去除预设局部区域的未融化粉末,这样可以提高超声波辅助SLM的粉末沉积效率;静电式粉末铺放是一种非接触式的撒粉方式,其通过调整电场强度来控制粉末的沉积速率和粉层厚度,在粉床上具有生成任意多材料设计图案的能力。该方法无须复杂的除粉步骤,但是不恰当的参数设置会导致粉末颗粒散布在其他区域,从而导致粉末层交叉污染[17,20]。

Scaramuccia等[21]为了实现利用SLM制备功能梯度材料的目标,在原有设备基础上设计出了能够在制造过程中铺放不同粉末的SLM设备,并且可以实时控制送粉比例和混合粉末,如图3(a)~(c)所示。首先将两种类型的粉末放置于不同的料斗中,通过压电传感器控制送粉的比例,经旋转的叶片对粉末进行混合,然后将它们转移至下方的混合室中,最后利用另一个压电传感器和刮刀控制混合粉末整齐地撒布于粉床上。此外,混合室中的多余的粉末还可以被排出或用于回收。基于上述原理,使用该系统成功构建了从Ti6Al4V梯度过渡到质量分数20%IN718的梯度试样,如图3(d)所示[21]。

图3 基于SLM的异质金属增材制造系统及梯度试样[21]Fig.3 Dissimilar metallic additive manufacturing system and gradient sample by SLM[21]

1.3 基于EBM的异种金属增材制造技术

电子束熔化 (Electron beam melting,EBM)技术是一种以高能电子束为热源的增材制造技术。但是,目前EBM技术的研究限于单一材料成形,尚无成熟的EBM异质材料增材制造的方案。主要原因在于EBM系统是在真空环境下工作的,其无法参照SLM层间手动开舱换粉的方式制造异质材料[22]。Guo等[23]提出了一种利用异种粉末材料成形梯度结构的电子束选区熔化 (Electron beam selective melting,EBSM)技术,首先通过振动的送粉方式,实现两种不同粉末材料的独立供给与混合,然后在成形室中自下而上逐层完成不同梯度层混合粉末的打印,最终利用EBSM系统成功制备了Ti6Al4V/Ti47Al2Cr2Nb梯度结构。双金属材料粉末供给示意图及双金属材料EBSM系统如图4所示[23]。

图4 基于EBM异质金属增材制造的原理及成形系统[23]Fig.4 Principle and forming system of dissimilar metallic additive manufacturing by DED[23]

1.4 异种金属增材制造技术对比

现有研究表明,通过成形设备的改造,DED、SLM和EBM均具备成形异质金属材料零件的能力,表1总结了3种异质金属增材制造技术的特点及典型的成形材料[21,23–37]。DED的加工效率高,适于制造大型部件。但是,大多DED沉积的异质材料零件均沿Z轴方向分布,缺乏X、Y方向上分布异质材料的能力[14]。SLM使用的激光光斑直径更小,加工材料表面质量好,成形精度高,在加工精度方面高于DED和EBM,因此SLM适用于加工高精度的中小型异种金属部件。为进一步改善界面性能,仍需要探索异种金属材料界面缺陷的形成机制,控制界面的成分分布[24]。与SLM和DED相比,EBM系统需要在真空环境下运行,不利于在制造期间进行材料切换[22]。但是,它的能量利用率更高,在成形高导热金属、高温合金和高熔点金属零件上具有较大优势[25]。

表1 异种金属增材制造技术的比较Table 1 Comparison of dissimilar metal additive manufacturing technologies

2 异种金属增材制造的工艺问题

2.1 粉末铺放工艺关键问题

在基于粉末床的SLM技术中,实现异种材料粉末在特定位置精准预置与调控,并且避免界面缺陷的产生是异质金属粉末铺放关键控制技术面临的困难与挑战,目前尚未有系统的研究报道。由于传统的SLM设备仅限于单一材料的打印,为了实现异质粉末的精准铺放问题,曼彻斯特大学的Wei等[30]设计了“刮刀+超声波辅助”式的SLM系统,如图5所示,该系统能够通过多喷嘴粉末输送和逐点单层粉末真空吸附实现不同材料在特定位置的精准预置。

图5 “刮刀+超声波辅助”式的SLM系统示意图[30]Fig.5 Schematic diagram of “blade + ultrasonic” SLM system[30]

但是,SLM加工过程中不同材料的加工参数不匹配,刮刀与固化层发生机械摩擦接触不仅容易导致刮刀损坏,而且会造成粉层表面出现各种缺陷。粉层界面缺陷具体分为以下4种:翘曲、直线型缺陷、供粉不足和铺粉过量,如图6所示[38–39]。铺粉缺陷的存在可能会导致粉层厚度不一致、打印界面不致密以及成型件缺损。所以,通过增加材料界面粉层接触面积和压力的方式有助于提高结合强度。Wei等[30]通过“刮刀+超声波”铺粉方式设计了一个具有“指状交叉”接头结构的316 L/Cu10Sn样品,如图7(a)所示。然而,却在Cu10Sn区观察到了孔隙和裂缝的产生,如图7(b)[30]所示。产生界面缺陷的原因:超声波粉末分配器的喷嘴中排出的粉末自由地落在粉床上,没有外部压制力,使得粉末层变得松散、高度不一并且多孔。对比发现,若通过施加外力的方式来压缩超声沉积的粉末层可以有效地减少孔隙率,如图7(c)所示[40]。

图6 粉层铺放缺陷[39]Fig.6 Powder spreading defects[39]

图7 粉末铺放的界面结构设计Fig.7 Interface structure design of powder layer placement

2.2 激光–粉层适配性问题

在异种金属梯度连接过程中,每种材料成分都可能需要一个最佳的工艺参数,不同粉层的激光工艺参数适配成了关键问题。例如SS 316L和Inconel 718具有良好溶解度,不存在异性相变,两种材料的热膨胀系数相近,它们之间可以获得良好的冶金结合[29]。然而,异种材料连接也存在一定的局限性,Koukolíková等[41]在SS316 L与Inconel 718界面熔合区域发现了凝固裂纹,如图8所示。这种缺陷不是成分混合比例的差异产生的,而是由于不同材料之间的适应工艺参数不是线性匹配关系所致。激光工艺参数的差异会显著影响单一熔池内异种材料的冶金行为,从而影响最终材料的性能。

图8 异种金属增材制造“激光–粉层”非适配性缺陷[41]Fig.8 Non-adaptability defects in “laser–powder layers” for dissimilar metal additive manufacturing[41]

在熔池内部,马兰戈尼对流效应是液态金属流动的驱动力,所引起的环形流动导致异种元素重新分布,影响着异种材料之间的结合强度[42]。上述机制中,SLM原位合金化过程中不同元素的混合及熔体流动动力学示意图分别如图9(a)和(b)所示[43],熔池底部的热量使先前凝固的材料A再次熔化,向下流动的环流使新熔化的B流入熔池底部,液态的A和B混合并相互反应。最终,熔池底部的部分元素B和新形成的相被环流带到熔池顶部,冷却后凝固。根据Khairallah等[44]开发的激光–粉末–熔池相互作用模型显示,采用低激光功率只能产生浅而窄的熔池,相当大一部分激光束会被基底反射,如图9(c)所示。当低激光吸收率和高导热性金属粉末经马兰戈尼对流作用被带到熔池顶部时,会导致较低的热量输入和快速散热现象,这使得熔池中的高熔点金属粉末不易被激光直接照射,无法通过熔池中的热传导获得足够的热量而熔化,并最终从预固化的一侧发生分层和翘曲[43]。此外,如果材料体系的润湿性差,则会在未熔化的粉末周围造成气孔和裂纹。如图9(d)所示[44],增加激光功率将产生深且宽的熔池,激光束可以在熔池中多次折射,并且衬底吸收更多的激光能量,这促进了异种材料熔池及界面处热影响区的元素迁移并产生强结合。

激光–粉层之间的交互作用是极为复杂的,通过对多材料体系熔池行为进行模拟,可以了解异种材料的界面形态、熔池形状及微观结构演变等,有利于优化工艺参数和提升材料性能。Chen等[45]通过多层有限元模型对TiB2/Ti6Al4V加工中的热力学行为进行模拟,如图10所示。通过多层有限元模型筛选工艺参数,可以在界面上获得合适的TiB2层的渗透深度,以实现TiB2和Ti6Al4V之间良好的界面结合。Gu等[46]使用离散元素的方法模拟了熔池的演变和多金属沉积在相同和不同层的熔体轨迹形态 (图11(a)),图11(b)模拟结果可以直观反映SS 316 L和Cu10Sn之间的界面状态,界面上的相迁移与熔池内的对流有关,这有助于元素的混合与扩散。

图10 多材料结构的SLM物理模型的示意图[45]Fig.10 Schematic diagram of SLM physical model of multi-material structure[45]

图11 金属多材料增材制造的熔池模拟过程[46]Fig.11 Molten pool simulation process for metal multi-material additive manufacturing[46]

因此,不能采用单一或者简单线性关系的工艺参数指导异种金属增材制造过程,需要理清多材料熔池内部变化的机理,并且借助多尺度模拟、人工智能预测和试验优化设计方法得出不同材料的最佳工艺参数[47]。

3 异种合金一体化成形材料本征问题

3.1 全互溶合金析出相控制问题

全互溶合金体系通常具有较好的互溶性。然而,由于合金内部的微量元素与杂质元素之间的相互作用、元素偏析或脆性相析出,大部分铸造、锻造以及焊接使用的传统材料在接头连接过程中会产生缺陷[48]。目前,异种接头界面成分和析出相的严格控制是全互溶合金体系需要关注的问题,许多机理还尚未理清。

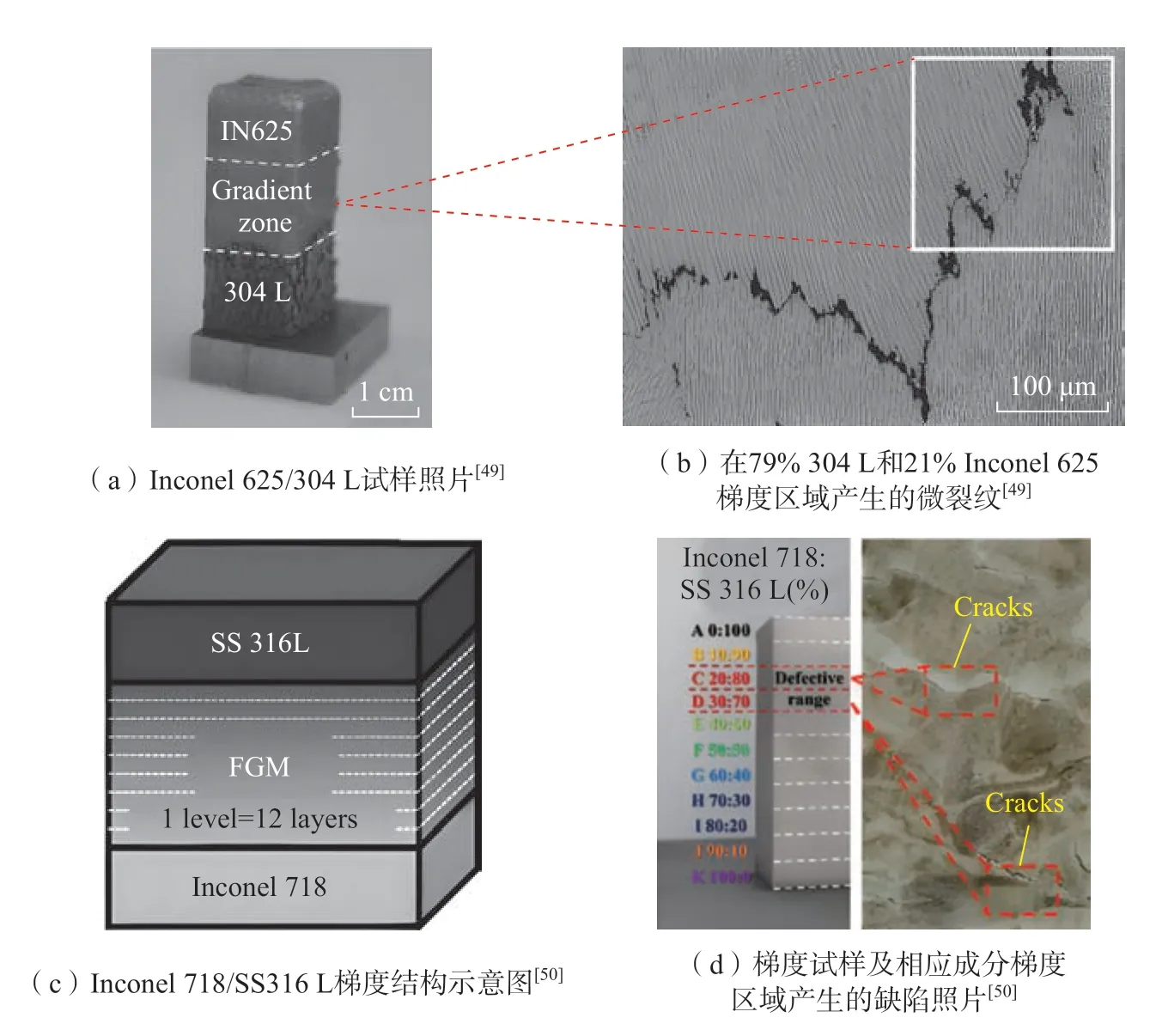

以Ni基合金与不锈钢梯度材料增材制造为例,Carroll等[49]通过DED构建了从304 L到Inconel 625的梯度材料,试样宏观结构良好,但在质量分数79% 304 L和21% Inconel 625梯度区域观察到了微裂纹,分别如图12(a)和 (b)所示。经分析,由于合金元素含量差异产生化学势梯度,诱发碳迁移,Nb、Mo等合金元素有向枝晶间区域富集的趋势,最终在裂纹处观察到含Nb和Mo的MC型碳化物沉淀析出,它们会导致材料机械性能下降。此外,Kim等[50]在Inconel 718/SS316 L梯度结构中也观察到了无法避免的一些裂纹缺陷,如图12(c)和 (d)所示,其主要是由于受高能激光束照射的影响,合金元素趋于向能量稳定的奥氏体枝晶间区域形成富Nb的Laves相、含Nb和Mo的碳化物以及嵌入在其中的高温脆性陶瓷氧化物,最终导致了裂纹产生。

图12 全互溶异种合金的连接缺陷Fig.12 Connection defects of completely miscible dissimilar alloy

上述冶金现象表明,即使是全互溶体系的异种合金也需要对析出相进行严格控制。传统的连接工艺存在局限性,通过增材制造添加中间层连接的策略或梯度平滑过渡的方式有利于减少这些影响。

3.2 非互溶材料高能束连接问题

非互溶异种合金材料连接是材料加工面临的难题。传统的焊接和钎焊的工艺方法在接头处会产生材料界面,是材料性能下降与缺陷的来源。虽然一些合金体系的相溶性问题已经通过填充金属、高能电子束焊接和搅拌摩擦焊等方法得到解决,但是,到目前为止还没有一种连接工艺被证明适用于所有异种合金[51]。增材制造具有制造复杂构件和功能梯度部件的能力,可以通过材料成分调控避免材料界面转化为材料宏观连续变化,但目前仍面临两个瓶颈问题: (1)合金互溶度和金属间化合物的形成。不同合金之间的溶解度与原子的晶体结构、半径差和电负性等因素有关。由于溶解度的限制,大多非互溶合金体系 (如Fe –Ti、Ni –V和Cr–Ti体系)倾向于在中间成分形成脆而硬的金属间相和化合物,在加工过程中产生热应力和残余应力作用下,成为开裂来源[6,53]。此外,由于二元体系溶解度的限制,某些二元体系会呈现出混溶间隙 (如Fe– Cu体系[54])。直接熔融结合会导致两者分离成离散的液滴,而不是形成连续的固溶体,最终会造成接头熔合区的性质不均匀[55–56]。(2)热物理性能的不匹配。当连接热物理性质 (熔点、热膨胀系数和热导率等)显著不同的合金时,不均匀的热流不仅会造成材料的变形,而且会使接头连接处成为残余应力集中或者化学元素偏析的部位,甚至还会导致低熔点合金在凝固过程中开裂,从而使材料部件失效[6]。

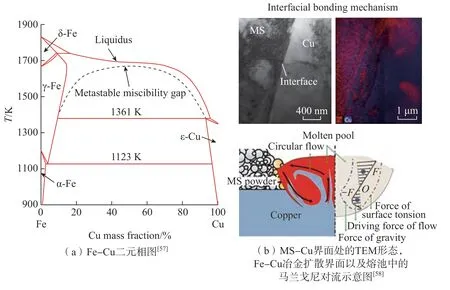

以铜 (Cu)–马氏体钢 (Maraging steel,MS)双金属结构为例,其组织呈现典型的混溶间隙结构,如图13(a)所示[57]。Tan等[58]通过激光工艺参数控制,形成了冶金结合良好且无缺陷的MS – Cu界面,图13(b)展示了界面处Fe – Cu的冶金扩散以及熔池中的马兰戈尼对流示意图。由于界面熔池中心的温度高于边界的温度,液态的Cu被拉向MS熔池的边界,同时重力使液态金属流向熔池的底部,最终形成了环形流动。界面结合区强烈的马兰戈尼对流效应促进了合金元素的扩散,使得界面获得良好的冶金结合。

图13 非混溶合金的界面键合机制Fig.13 Interface bonding mechanism of immiscible alloy

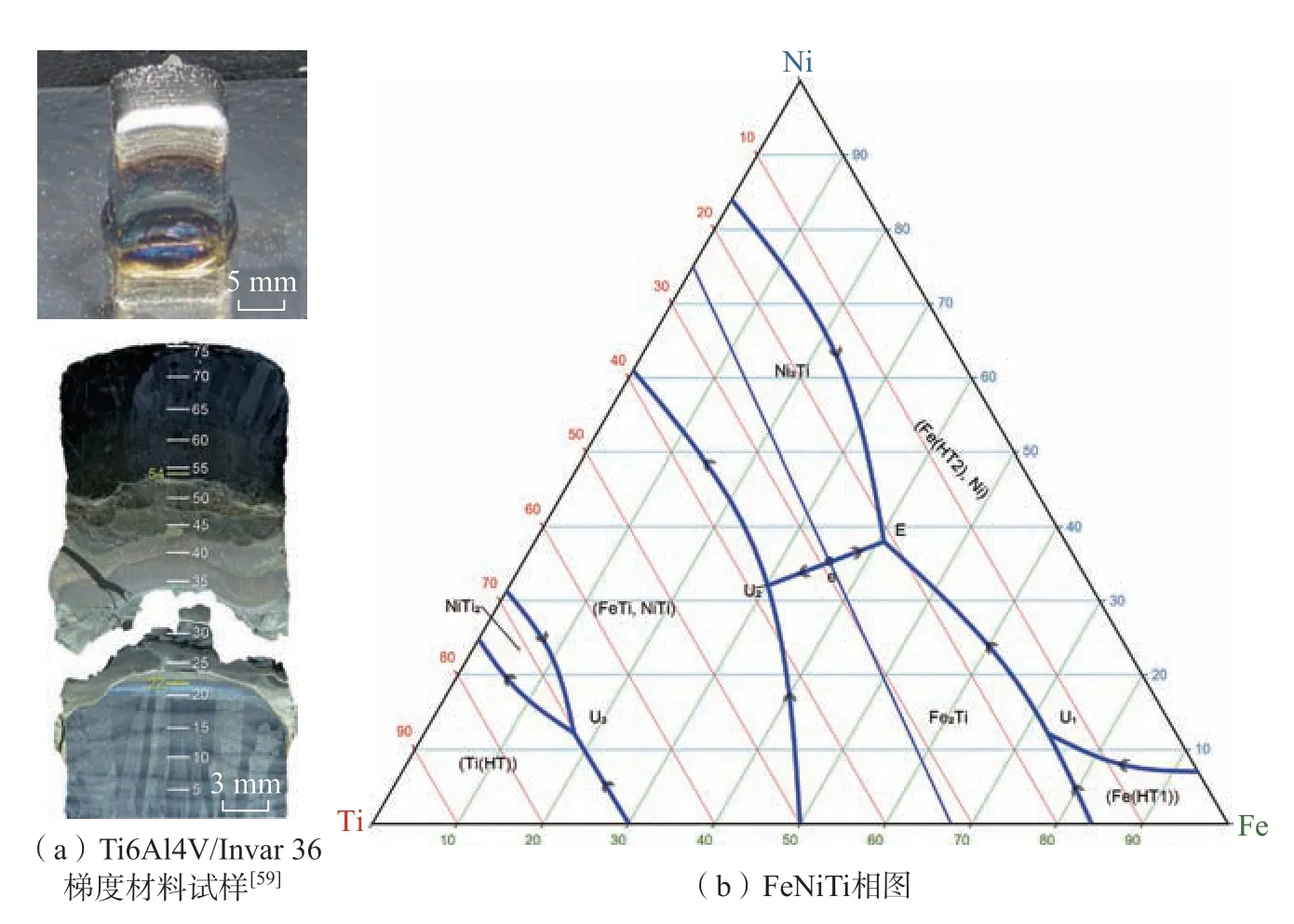

Bobbio等[59]研究了Ti6Al4V/Invar 36功能梯度材料,如图14(a)所示。由于Ti6Al4V和Invar 36之间热膨胀系数、弹性模量和晶体结构的不匹配,导致脆性的金属间相 (FeTi、Fe2Ti、Ni3Ti和NiTi2)的在界面处生成,如图14(b)所示。这些脆性相不能承受加工过程中固有的残余应力,最终导致沉积部分出现断裂。

图14 非互溶合金的连接缺陷Fig.14 Connection defects of non-miscible alloys

加入中间层是常见的解决方法,其不仅能在异种材料之间形成牢固而持久的键合,而且能避免异种材料之间产生有害的金属间化合物[52]。使用不同的中间层还可以将热膨胀不匹配产生的残余应力分散在两个界面而非一个界面上[6]。Li等[31]设计了一个多金属中间段,其中100%V、100% Cr和100% Fe被用于连接Ti6Al4V和SS316,图15展示了Ti–V、V–Cr和Fe–Cr相图。通过利用钒和铬层之间良好的溶解度和高冷却速率,这种新型的中间层结构避免了σ–FeV相和FeTi金属间化合物的产生。

图15 梯度试样及Fe–Cr–V中间层的示意图[31]Fig.15 Schematic diagram of gradient specimen and Fe–Cr–V interlayer[31]

上述研究表明,异种金属材料的界面是其机械性能薄弱之处,材料之间的互溶度、金属间化合物的生成以及热物理性质的不匹配等材料相溶性问题均会对材料整体性能产生不利影响。因此,需要建立异质材料之间热物理性质参数与界面成型质量的关系数据库,总结不同体系材料相容匹配的规律,通过采用中间层和连续梯度过渡等方法避免因材料相容性问题而形成的界面缺陷。

3.3 界面成分分布控制

除了上述探讨的材料相容性问题之外,界面附近的成分分布控制也是异种金属增材制造的难点之一。界面的成分分布影响了异种金属的合金化能力和材料特性,其中主要包括元素的扩散和稀释作用。

界面处发生的元素扩散是由于不同材料中合金元素含量的差异所产生的化学势梯度导致的。在低合金钢与马氏体时效钢的连接过程中,两者之间碳含量和杂质元素的差异产生化学势梯度,诱发合金元素的从低合金钢向马氏体钢中迁移,偏析至树枝状区域并诱发热裂纹[60]。Fe–Ni合金体系中也存在着界面成分扩散的问题,多是由于Ni基合金中的Nb有偏析到不锈钢奥氏体的枝晶间区域的趋势,在那里形成脆性的富Nb化合物并降低机械性能,最终导致开裂[49–50,61]。图16展示了SS316 L/IN625界面处裂纹的SEM照片及EDS谱图[61]。通过选择性地去除有缺陷的成分梯度范围或调整沉积层顺序可以有效对界面成分进行调控,以提升异种金属界面连接的成形质量[50]。

图16 SS316 L/IN625界面开裂的SEM照片和EDS谱图[61]Fig.16 SEM images and EDS mapping for the cracks at SS316 L/IN625 interface[61]

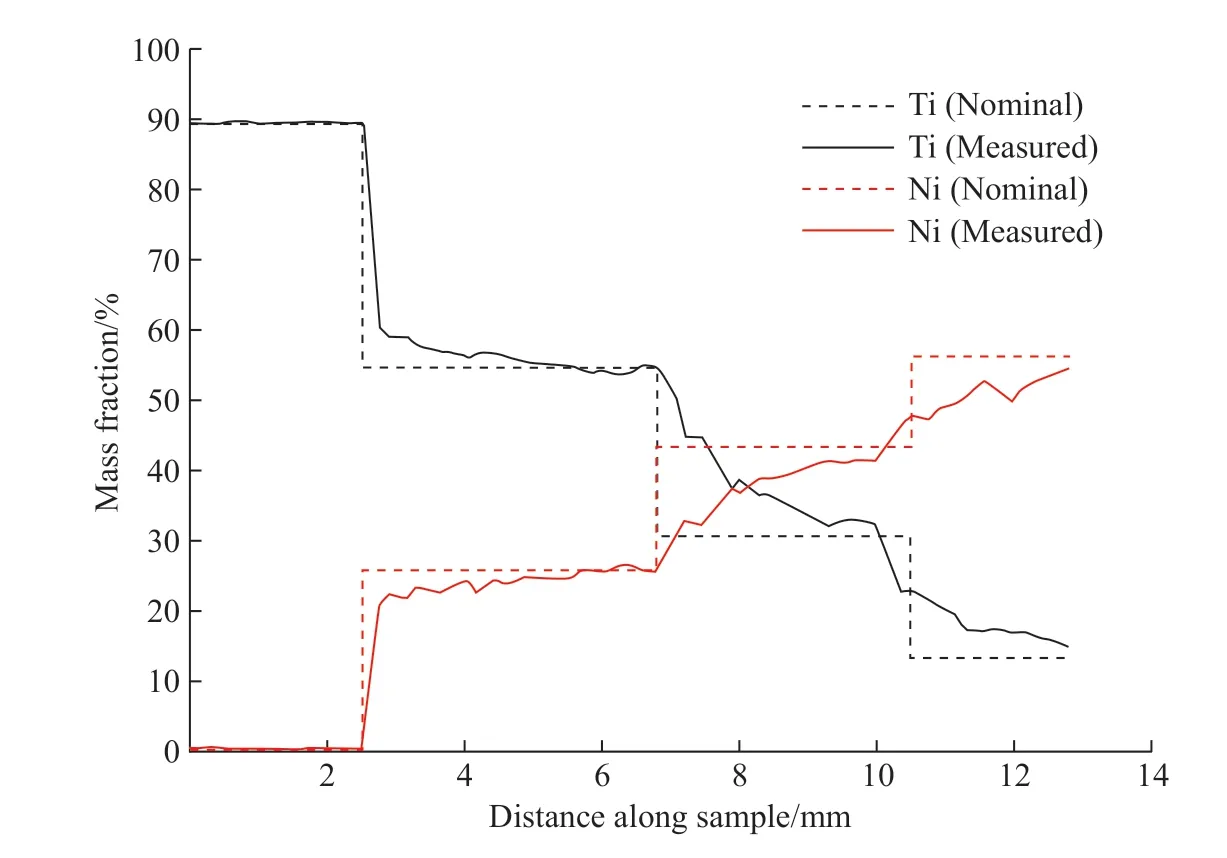

此外,在激光加工工艺过程中,合金元素的稀释作用也会对界面元素分布和成分梯度造成影响。在马兰戈尼效应引起的对流和表面张力作用下,熔池内部的液态金属产生环形流动,使得相邻层间异种金属元素稀释混合并重新扩散分布,这有利于提升界面结合强度。然而,这种稀释作用对于功能梯度材料而言是不利的,其降低了成分梯度的制备精度,最终导致实际的成分梯度与预期设计不符合,图17展示了稀释作用影响成分梯度的例子,试样以体积分数25%的阶梯式梯度变化,每个成分梯度沉积了10层,从Ti6Al4V过渡至Inconel 625[6]。由图可知,沿材料沉积方向成分梯度逐渐由阶梯式转变为平滑过渡。并且,随着沉积层数的增加,熔池中元素的混合稀释与扩散程度也在增加,最终导致实际的成分梯度逐渐偏离预期值。

图17 从Ti6Al4V过渡到Inconel 625的阶梯梯度成分,增量为25%(虚线和实线分别表示Ti和Ni的标准和实测的质量分数变化)[6]Fig.17 Step gradient composition from Ti6Al4V to Inconel 625 in 25% increments(The dashed and solid lines indicate the standard and measured percentage mass change of Ti and Ni, respectively)[6]

为了提升界面结合强度,单一的扫描策略对于异种金属材料而言可能并不适配,可以通过改变不同粉层间的扫描策略来优化异种材料之间界面的热流方向、热梯度和冷却速率,从而减少残余应力,实现界面上的无缺陷微观结构[15]。Chen等[18,27]通过在不同粉层之间采用层间交错扫描策略,在同一粉层间采用棋盘扫描的方式成功打印了316 L/CuSn10双金属结构,如图18(a)和(b)所示[27]。结果表明,孔隙的数量和残余应力的集中度都有所降低,材料界面具有良好结合强度。此外,还可以根据异种材料的需求,设计一种自适应调控的可变速扫描的策略。首先进行热应力分析,然后针对应力集中区域采用较为精细的扫描策略,细化组织晶粒。而对应力要求不高的区域采用扫描速度较快的策略,最终在不同材料区域获得所需的微观组织,提高力学性能。

图18 双金属结构及扫描策略优化[27]Fig.18 Bimetallic structure and scanning strategy optimization[27]

到目前为止,关于上述方面的研究局限于特定的材料体系。除了从材料化学成分的角度进行研究之外,还需要建立起激光工艺参数与界面物理参数之间的数学模型。因此,针对界面成分分布控制问题还需要进行更多研究工作,希望采用普适性的方法对界面成分分布进行预测和调控,以适用于不同增材制造技术和材料体系。

4 异种金属增材制造在航空航天领域的应用及展望

传统的增材制造技术难以满足对异种材料部件制备,通过对增材制造技术进行结构与工艺的重新设计与改造可以实现不同材料在同一部件上的成分分布控制,使得综合性能最大化,以满足高温、高负荷、高腐蚀等恶劣的服役条件,在航空航天领域具有很大应用潜力[62–63]。

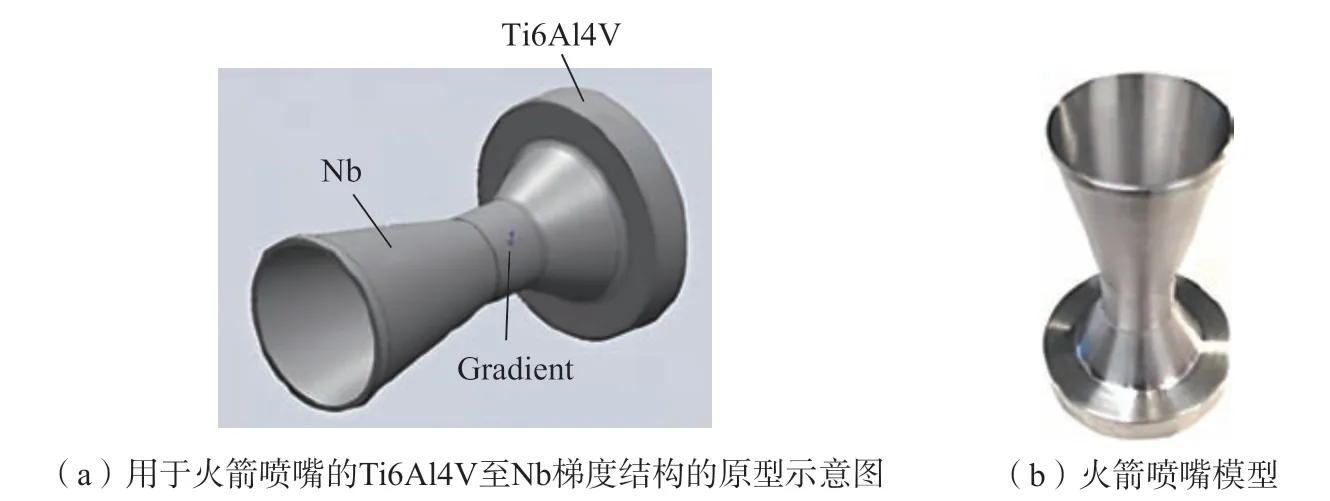

通过连续成分梯度过渡,可以消除异种材料间界面,使材料的成分、结构及性能沿梯度方向均匀变化。Hofmann等[64]为了证明成分梯度合金在航空航天领域具有潜在的应用价值,设计了从Ti6Al4V到纯Nb梯度结构的火箭喷嘴原型示意图及模型,如图19所示。主体是由Ti6Al4V构成的,而喷嘴是由耐高温金属Nb制成的,以承受大量热负荷。

图19 成分梯度合金在航空航天领域的应用[64]Fig.19 Compositional gradient alloys for aerospace applications[64]

异种金属增材制造技术还能够在部件的不同位置预置所需材料,以获得优异的综合性能。美国国家航空航天局(NASA)已经将激光增材制造技术大量用于火箭发动机燃烧室和通道冷却喷嘴的研究。图20(a)~(c)展示了由SLM和BP-DED(吹塑粉末定向能量沉积)制备的Cu/Ni基高温合金双金属结构的火箭发动机燃烧室和通道冷却喷嘴[15,63]。NASA还开发了利用SLM GRCop-42(CuCrNb合金)衬垫和DED HR-1(Fe–Ni高温合金)外套制造的燃烧室,如图20(d)所示[63]。除此之外,借助混合增材制造的工艺,德马吉森精机 (DMG MORI)制备了C18150(SLM)/Inconel 625(DED)双金属组件,如图20(e)所示[65]。

图20 基于SLM和DED的异种金属增材制造技术的应用Fig.20 Application of dissimilar metallic additive manufacturing by SLM and DED

为了展示SLM多金属材料一体化成形的能力,弗劳恩霍夫研究所(Fraunhofer IGCV)研究了Cu和Ni基合金的双金属热交换器以及Cu–SS316 L一体化结构的散热器,如图21所示[65]。此外,Gu等[66]还提出了将“材料–结构–功能”一体化增材制造的概念应用于行星探测着陆器底部组件的构想,如图22所示。底部组件的主框架[67]、中间隔热层[68]和表面的热保护结构[69]可以通过DED的方式实现,组件内部拓扑优化的缓震结构可由SLM实现。以Ti合金为主的多材料结构和碳纳米管 (Carbon nano tube,CNT)增强的钛基纳米复合材料是潜在的候选材料[67,69]。

图21 异种金属一体化成形的散热结构[65]Fig.21 Heat sink structures for integrated dissimilar metal forming[65]

图22 “材料–结构–功能”一体化增材制造整体金属部件的应用[66]Fig.22 Application of “material–structure–performance” integrated-additive manufacturing(MSPI-AM) of monolithic metallic components[66]

综上所述,金属多材料增材制造为制备高性能的复杂部件提供了新的技术工艺路线,有能力实现异种金属复杂构件的一体化成形。但是,目前针对异种金属增材制造的工艺问题和异种材料本征问题的研究还尚不成熟,面临诸多挑战。异种金属一体化成形过程中,不同粉末材料精准预置及界面质量的控制、激光与粉末层的耦合性、不同体系材料的相溶性和熔池内部多材料冶金行为机制等方面的问题有待深入研究,而利用机器学习和热力学模拟计算等辅助设计手段可以优化增材制造的工艺参数并缩短研发周期。由此可见,异种金属增材制造技术将会因其不同材料多功能的耦合性和复杂构件一体化成形的能力而在航空航天领域有更加广泛的应用。

5 结论

(1)目前,异种材料一体化制备技术仍面临众多瓶颈问题,如何解决并突破粉末铺放控制工艺、高能束适配工艺调控、互溶合金析出相控制与非互溶材料成分分布控制等关键技术,是实现多材料高性能部件制备的关键。

(2)异种金属增材制造技术发展尚不成熟,存在诸多不足,需要深入探究一体化成形过程中异质材料的界面工艺控制、相容性及熔池内部机理等关键问题,以满足高性能异质金属零件具有功能耦合和多环境适应的能力。

(3)与传统单一材料的增材制造技术相比,基于增材制造的异种金属一体化成形技术具有在同一部件上实现对多种材料的组织、结构与性能进行调控的巨大优势,目前已成为航空航天、国防及军工领域研究的重点方向。