粘结剂喷射成形多孔Inconel 625合金的孔隙结构及力学性能研究

刘俊明,章 林,张百成,南阳瑞,梅 恩,李 明,曲选辉

Inconel 625是一种固溶强化型镍基高温合金,通过加入合金元素铌和钼在镍铬基体中起到固溶强化作用,该合金也具有一定的沉淀硬化性,在550~850 ℃长时间退火后析出细小的亚稳定相γ"(Ni3Nb),此外,还会析出MC、M6C、M23C6等碳化物[1]。从低温到高温,该合金具有良好的拉伸强度、蠕变性能和疲劳强度及抗氧化性和耐腐蚀性,广泛应用于航空航天、化工、船舶等领域[2]。

多孔材料具有比表面积大、渗透性好等优点,被广泛应用于流体渗透与分布控制、换热、催化剂载体等领域[3–6]。传统多孔材料的制备往往通过添加造孔剂、腐蚀剂、低熔点相等方法制备,工艺复杂且难以形成均匀的多孔结构[7]。也有研究学者采用化学合成法制备多孔材料,如将活性高的金属元素从前驱体合金中溶解出来,通过液 (气)态金属脱合金,还原诱导分解等方法,促进了多孔新材料的发展。但脱合金会引起较大的体积收缩,导致材料内部产生高密度的原生裂纹,脆性较大[8–9]。Xie等[10]通过在多孔材料中引入弱畴界来改善多孔材料的延展性,结果表明,畴尺寸对拉伸延展性起决定性作用,采用该方法制备的多孔MnCr合金,实现了4.1%的不可逆拉伸应变。王昊等[11]采用粉末冶金法制备了多孔Inconel 625合金,并研究了烧结温度对制备多孔材料力学性能和渗透性的影响。

粘结剂喷射成形技术 (Binder jetting,BJ)作为增材制造的一种成形方式,通过层层铺粉,按照模型轮廓喷射粘结剂逐层累积制备生坯,之后脱脂烧结得到具有复杂形状的零件,该工艺具有打印成本低、无须支撑、各向同性、无残余应力等优点引起国内外学者广泛关注。增材制造高温合金因具有优异的力学性能和热稳定性等优势,在航空航天领域具有广阔的应用前景。Dahmen等[12]对BJ成形MAR–M247烧结密度和微观组织演变进行了分析,通过热等静压获得了99.5%的致密度,固溶和双时效热处理获得均匀分布的双峰γ′相。Nandwana等[13]综述了BJ成形Inconel 718的研究进展,并提出超固相液相烧结是实现完全致密化的必要条件,讨论了粉末粒度、化学成分对烧结动力学的作用,以及粘结剂饱和度对组织演变的影响,提出较细的粉末颗粒和较高的粘结剂饱和度会导致碳化物凝固终止,而较大的颗粒和较低的饱和度会导致生成Laves和碳化物混合相。Mostafaei等[14–16]研究了BJ成形Inconel 625合金烧结和热处理工艺对组织性能的影响,并对比了使用气雾化和水雾化制备的两种粉末在烧结致密化和组织性能上的差异,以及表面粗糙度对疲劳性能的影响。目前,对Inconel 625合金的研究主要集中在组织、性能和热处理工艺等方面,对其功能性的研究较少,尤其利用粘结剂喷射成形技术制备多孔材料的研究鲜有报道,而该方法特别适用于多孔材料的制备。

本文提出利用粘结剂喷射成形技术制备多孔Inconel 625合金,通过调节烧结温度,调控孔隙率和孔径大小,结合高温合金耐腐蚀和优良的高温性能,制备复杂多孔零件并将其应用于发汗冷却。多孔结构作为冷却剂流动与换热的载体,对改善飞行器的热防护具有重要研究价值。根据发汗冷却材料的应用需求,制备的多孔材料孔隙率为10%~30%,孔径小于10 μm,且具有一定的抗拉强度。孔隙率、孔径大小和气孔分布的均匀性是多孔材料实现渗透、过滤等功能的关键指标,而烧结温度是影响孔隙率和孔径大小的主要因素。因此,本文主要研究了烧结温度对孔隙率和力学性能的影响,为多孔高温合金材料的制备提供了新思路,为孔隙结构的控制与性能之间的影响规律提供了参考。

1 试验及方法

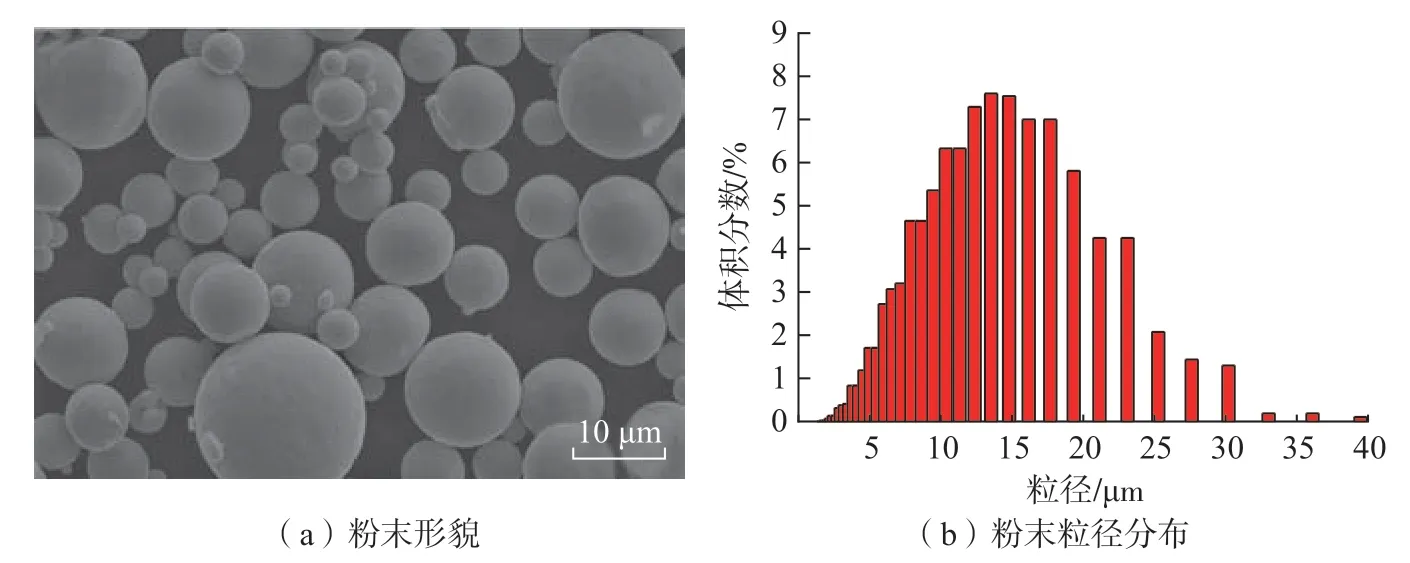

试验原料采用气雾化制备的Inconel 625球形粉末,粉末粒径为5~25 μm,粉末形貌和粒径分布如图1所示,化学成分如表1所示。通过粘结剂喷射成形技术将粉末层层铺粉,粘结得到具有复杂形状的生坯,其中,粘结剂采用环氧树脂作为主要粘结成分。

表1 Inconel 625粉末化学成分(质量分数)Table 1 Chemical composition of Inconel 625 powder (mass fraction) %

图1 Inconel 625球形粉末及粉末粒径分布Fig.1 Inconel 625 spherical powder and powder particle size distribution

粘结剂喷射成形设备采用北京恒创增材制造技术有限公司研发的HC–350,为保证打印件具有良好的成形质量和精度,根据经验设置打印工艺参数:层厚0.13 mm、铺粉速度60 mm/min、粘结剂饱和度28%,在粘结剂喷射成形技术中通常以粘结剂饱和度表示粘结剂的含量,其定义为粘结剂体积与粉末孔隙体积之比,粘结剂饱和度对打印精度、粘结强度和成形质量有较大影响,粘结剂饱和度越高,打印生坯的粘结强度越高,但由于粘结剂在粉末中的渗透会降低打印精度和表面质量,试验发现采用28%的粘结剂饱和度参数进行打印,可获得生坯强度、打印精度和表面质量的良好搭配,具有良好的成形效果。打印完成后在烘箱中烘烤使粘结剂与粉末发生胶联反应,提高生坯固化强度,烘烤温度设为180 ℃,保温2 h,得到具有一定强度的生坯,根据粘结剂的热失重曲线制定脱脂工艺,本文采用热脱脂工艺,在真空烧结炉中进行脱脂烧结,脱脂烧结工艺曲线如图2所示,烧结温度设为1150 ℃、1170 ℃、1200 ℃、1230 ℃、1250 ℃、1280 ℃,保温时间为2 h,得到不同孔隙率的多孔制品。

图2 脱脂烧结工艺曲线Fig.2 Debinding sintering process curve

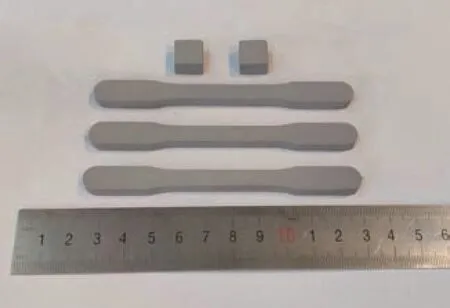

金相观察和孔隙率测试采用块状试样,成形尺寸为12 mm×12 mm×10 mm,利用阿基米德排水法测得样品孔隙率,为避免气孔干扰在样品表面涂抹凡士林;试样经打磨抛光后,在光学显微镜下观察气孔形貌和分布,并采用ImageJ软件分析气孔尺寸及分布特征;利用扫描电镜观察拉伸断口的孔隙特征和烧结过程;拉伸试样按照MPIF10标准制样,打印生坯如图3所示,采用万能拉伸试验机测试拉伸强度和延伸率,拉伸测试标准GB/T 228.1—2021,以5 mm/min的速度进行拉伸试验直至屈服、断裂,每组测试采用3个平行试样。

图3 生坯试样Fig.3 Green parts of specimens

2 结果与讨论

2.1 烧结温度对孔隙率的影响

影响粉末烧结的关键在于烧结条件的控制,随着烧结温度的升高,金属粉末的烧结过程分为预烧结、烧结颈形成和致密化3个阶段[17]。图4为孔隙率随烧结温度的变化曲线,对比1150~1280 ℃烧结2 h后的试样孔隙率 (烧结前生坯的孔隙率为40%)。随着烧结温度的升高,孔隙率降低,1150 ℃时孔隙率为24.6%,烧结温度由1150 ℃提高到1170 ℃时,孔隙率明显降低,此时,烧结通过体扩散机制发生,粉末颗粒已接触,烧结颈形成,由松散的粉末组成的坯体逐渐变为连续的多孔金属结构,原子由晶界扩散至孔隙表面[17]。由1170 ℃升温至1230 ℃孔隙率缓慢降低。当温度由1250 ℃升高到1280 ℃时,孔隙率又显著降低,该阶段迅速致密化,这是典型的热激活现象,晶界扩散减少了孔隙,加速致密化。1280 ℃时孔隙率低于10%,此时已接近致密。在Coble[18]的研究中也报道过氧化铝粉末压坯烧结致密化速率与烧结时间的非线性关系。

图4 孔隙率随烧结温度的变化Fig.4 Changes in porosity with sintering temperature

利用游标卡尺测量不同烧结温度下的样块尺寸,由于X、Y方向的尺寸收缩几乎相同,用X/Y方向表示,Z方向为沿构建方向,发现Z方向的线性收缩率大于X/Y方向,这是由于重力作用导致Z方向的收缩更大,对比烧结温度对尺寸收缩率的影响 (图5),发现在低温烧结时,样块的线性收缩率较小,1150 ℃时的X/Y方向和Z方向的收缩率只有6.9%和7.08%,随着温度升高,收缩率逐渐增大,在1250 ℃升温至1280 ℃时,样块的尺寸收缩明显加快,X/Y方向由8.25%提高至11.18%,Z方向由10.29%提高至11.9%,说明此时烧结进入致密化阶段,收缩率的变化趋势与孔隙率一致,说明1250 ℃升温至1280 ℃时,已进入烧结致密化阶段,后续对多孔结构的研究主要集中在1150~1250 ℃温度范围内。

图5 线性收缩率随烧结温度的变化Fig.5 Changes of linear shrinkage with sintering temperature

2.2 烧结温度对气孔及尺寸的影响

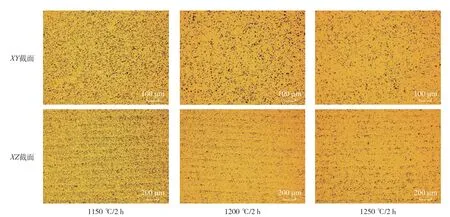

图6为1150~1250 ℃烧结2 h的气孔分布,由垂直于构建方向的XY截面气孔分布可以看出,随着烧结温度的升高,气孔数量明显减少,整体来看气孔分布较均匀;沿构建方向XZ截面,孔隙沿层间分布较明显,这与层间搭接有关,由于该打印方式采用层层铺粉、粘结得到生坯,在层与层搭接处容易产生孔隙,因此,层间孔隙分布较密集。烧结温度较低时,晶界迁移、扩散程度较慢,随着烧结温度的升高,层间的孔隙逐渐减少。层厚是影响粘结剂喷射成形质量的关键因素之一,对粉末的堆积状态具有较大的影响,层厚较大时,容易产生大的孔隙缺陷,层厚设置太小时,铺粉过程中容易压裂,成形性变差。对比层厚0.13 mm和0.2 mm在1150 ℃烧结2 h的孔隙率分别为24.8%和27.58%,虽然层厚也是影响孔隙特征的因素之一,但为了减少打印缺陷以及避免沿构建方向和垂直于构建方向上造成气孔分布差异,本文采用0.13 mm的打印层厚来研究烧结温度对孔隙特征的影响。

图6 垂直于构建方向和沿构建方向截面的气孔分布Fig.6 Pore distribution in cross-section perpendicular to and along construction direction

对气孔尺寸进行统计,利用ImageJ软件测量气孔面积计算出气孔的等效直径,如图7所示,1150 ℃、1200℃和1250 ℃的平均孔径分别为4.49 μm、4.80 μm、4.35 μm,平均孔径尺寸相差不大,但在1150 ℃的气孔数量明显高于1200 ℃和1250 ℃,且存在大量的小尺寸气孔,随着温度升高部分小尺寸气孔逐渐闭合消失,因此,在1200 ℃烧结时平均气孔尺寸有所增大,继续升高温度至1250 ℃时,大尺寸气孔逐渐收缩变小,平均气孔尺寸减小。由1150 ℃升高至1250 ℃时,气孔孔径均集中在0~10 μm之间,占比90%以上,其中孔径在2~4 μm的气孔占比最高,均高于30%。在1250 ℃烧结时,小尺寸气孔的占比增大,孔径小于2 μm的气孔占比达到20%以上,随着烧结温度的升高,晶界以迁移或扩散的方式促进烧结致密化,随着烧结致密化气孔尺寸逐渐变小。

图7 不同烧结温度下的气孔分布和尺寸统计Fig.7 Statistics of pore distribution and size at different sintering temperature

2.3 烧结温度对微观结构的影响

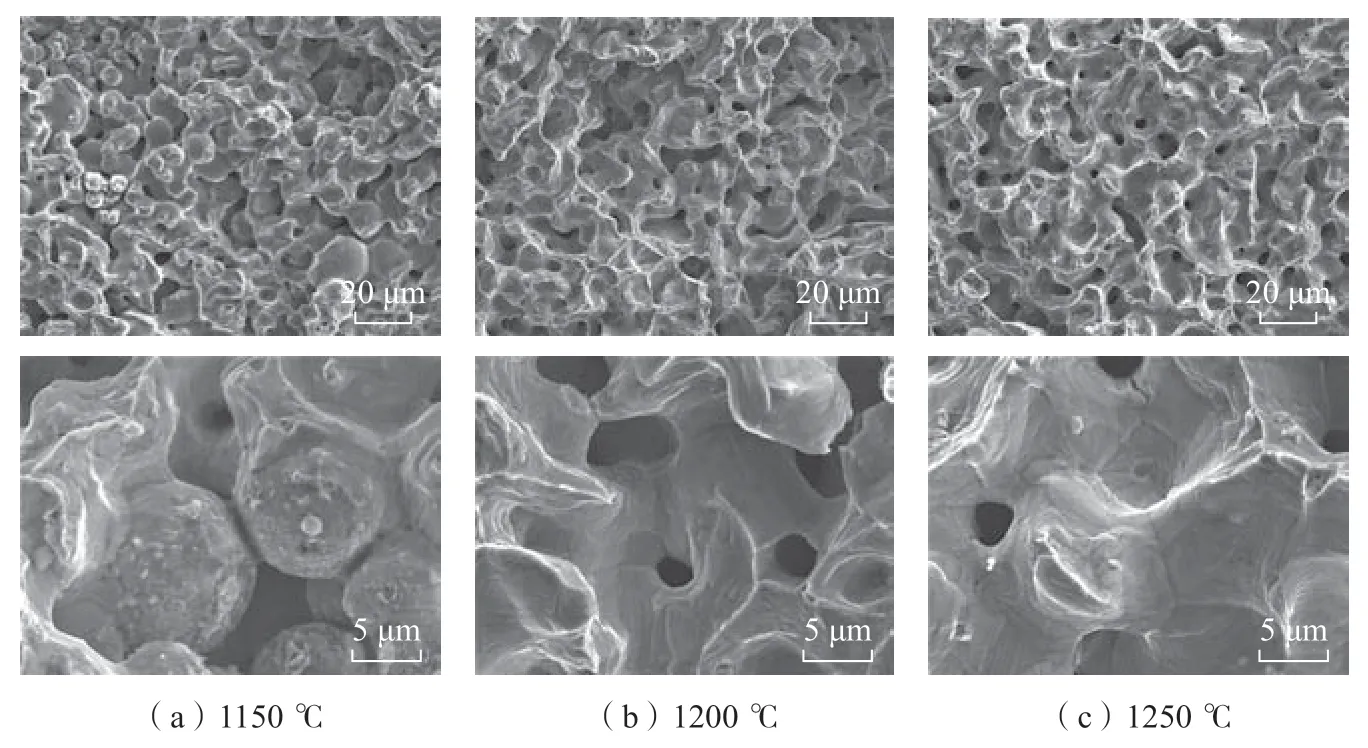

在扫描电镜下观察微观形貌,如图8所示,发现随着温度的升高,不规则的连通孔隙逐渐变为独立孔隙,部分不规则孔隙内出现基体以外的相或杂质。对1250 ℃烧结2 h的样品成分进行能谱分析,结果如图9所示,发现该物质的元素组成主要为C、O、Si、Al,推测是粉末中存在夹杂物或粘结剂残留物在高温烧结时与合金成分反应产生SiC、Al2O3及碳化物等夹杂。高温合金对C含量非常敏感,粘结剂中的残碳量会对烧结后的样品夹杂、致密性和性能造成不良影响。因此,对原料粉末和脱脂烧结后的样品进行C含量检测,结果显示,粉末中C质量分数为0.019%,脱脂烧结后的样品C质量分数为0.020%,说明该粘结剂经过脱脂烧结后几乎无碳残留,碳化物等夹杂更有可能是气雾化后的原始粉末不纯含有夹杂物导致。

图8 不同烧结温度下的扫描电镜微观形貌Fig.8 Microstructural morphology at different sintering temperatures

图9 1250 ℃烧结样品的EDS元素分析Fig.9 EDS element analysis of sample sintered at 1250 ℃

在Gonzalez等[19]的研究中也出现过类似现象,在断口韧窝中发现有细碎的块状未熔合颗粒,根据能谱分析显示未熔颗粒为Cr2O3,推断与粘结剂喷射成形工艺有关;在Özgün等[1]研究注射成形Inconel 625合金时,也发现断口处有未熔块状颗粒,根据能谱结果推断,该相为碳化物和由Cr–Mn–Ni三元体系形成的TCP相。不同粘结剂成分对烧结后相组成的影响会有差异,粘结剂对微观组织与性能的影响还有待进一步深入研究。

对比1150 ℃、1200 ℃和1250 ℃3种烧结温度下的断口形貌,如图10所示,可以看出,在1150 ℃时,存在部分未熔颗粒,粉末颗粒之间开始形成烧结颈。烧结温度为1200 ℃时,烧结颈变粗,基本已形成完整的烧结颈,但仍存在部分大尺寸的孔隙,此时,存在尺寸较大、长径比高、形状不规则的孔隙,孔隙之间相互连通或半连通,这与粉末堆积状态相关,粉末堆积不均匀或有部分小颗粒聚集,容易造成较大的粗孔。Kingery等[20]首次提出孔洞配位数的概念,是指孔隙周围的晶粒数量,配位数较大的孔洞趋于长大,而配位数小的孔洞趋于收缩。颗粒堆积紧密的区域产生较小的配位数,容易形成闭孔,在颗粒松散的区域形成较大的配位数,产生较大的孔隙,烧结过程中难以致密。烧结温度为1250 ℃时,孔隙形貌多为球形孔隙,颗粒间原来相互连通的孔隙逐渐收缩成闭孔,气孔形状逐渐变圆,尺寸变小,烧结进入致密化阶段。

图10 不同烧结温度下的拉伸断口Fig.10 Tensile fracture morphology at different sintering temperatures

2.4 烧结温度对拉伸性能的影响

表2为不同温度下烧结2 h得到的试样拉伸性能数据,所测拉伸试样的方向垂直于构建方向,图11为1150 ~ 1280 ℃烧结试样的拉伸曲线。随着烧结温度的升高,多孔材料的抗拉强度提高,延伸率也随着烧结温度的升高而提高,温度由1150 ℃升高至1280 ℃时,抗拉强度由316 MPa提高至515 MPa,延伸率由8.99%提高至29.91%,抗拉强度和塑性明显提升,一方面是因为随着烧结致密化,烧结颈处形成晶界,可以有效地钉扎位错,使强度提高;另一方面与气孔的数量、形状和尺寸相关,对于粉末冶金制备的零件,气孔形状、大小、分布是影响其力学性能的重要因素,材料内部的孔隙容易造成局部应力集中,承载面积减小,从而导致裂纹的萌生和扩展。随着烧结温度的升高,大孔隙等缺陷减少,气孔逐渐变为封闭的小尺寸球形气孔,可以减缓裂纹的生长,拉伸强度和塑性得以提升。

表2 不同烧结温度下的拉伸性能Table 2 Tensile properties at different sintering temperatures

图11 烧结温度对拉伸性能的影响Fig.11 Effect of sintering temperature on tensile properties

根据发汗冷却材料的应用需求,在保证孔隙率10%~30%,气孔尺寸≤10 μm的条件下,拉伸强度≥150 MPa,因此,确定最佳烧结温度为1250 ℃,孔隙率为17.16%,抗拉强度达到451 MPa。

3 结论

通过粘结剂喷射成形技术与烧结工艺的调控制备了具有良好的力学性能的多孔Inconel 625合金,该制备方法可获得孔隙均匀分布的多孔复杂零件。

(1)随着烧结温度的升高,孔隙率降低,抗拉强度和延伸率提高,在1250 ℃时可获得最佳性能,孔隙率为17.16%,抗拉强度达到451 MPa。

(2)在1150~1250 ℃烧结时,随着烧结温度的升高,烧结颈形成并逐渐长大,大尺寸的不规则孔隙数量减少,逐渐变为小尺寸的球形气孔,减小了应力集中,强度和塑性都得到改善。

(3)对1150~1250 ℃烧结温度下的气孔尺寸进行统计,发现孔径集中在0~10 μm之间,随着烧结温度升高,小尺寸孔径数量增多,烧结温度为1250 ℃时,孔径小于2 μm的气孔占比超过20%。