基于经验公式的铣削加工切削力建模研究现状与展望*

郑志玺,郭 强,姜 燕,奚园园,王文博,周文慧

(1. 河南理工大学机械与动力工程学院,焦作 454000;2. 河南理工大学计算机科学与技术学院,焦作 454000;3. 杭州汽轮动力集团股份有限公司,杭州 310015)

复杂曲面零件在航空航天、精密机械、模具制造等重要领域得到了广泛的应用。在此类零件的成形过程中,铣削是材料去除的主要形式。铣削力作为表征铣削过程的重要物理量之一,其大小直接影响切削加工效率和精度;铣削力也是加工系统振动、变形和切削热产生的根源,并可能进一步影响刀具磨损与刀具寿命;同时,铣削力同样是机床与夹具设计的重要参考因素之一。可以看出,铣削力与刀具、工件和夹具密切相关,铣削力预测模型可以很大限度降低由于试验而造成的人力与物力的浪费,获得准确的切削力[1]已经成为当前机械加工至关重要的一个课题。

目前,经验切削力预测模型主要有两种:第1种为Sabberwal[2]和Koenigsberger[3]等开发的瞬时刚性模型,该模型假设切削力与瞬时切屑体积成正比,比例系数取决于切削条件和材料特性;第2种形式将铣削力表示为耕犁力与剪切力的总和[4–6]。在第1种类型和第2种类型的两个表达式中,可以直观地看出,未变形厚度和切削力系数是影响切削力预测结果的关键因素。当铣削形状变化复杂的零件或切削刃与工件之间的接触状态不均匀时,刀齿与工件之间的接触点不断变化使得接触区域异常复杂,如何获取准确的切削刃与工件之间的干涉区域,是准确预测切削力的必要前提[7]。至此,经验铣削力预测模型的3个关键因素是未变形切屑厚度、切削力系数、切触区域识别。

在研究铣削力时,常把刀具沿着轴向离散成若干微元,每一切削微元可以看作是一个车刀,因此,总切削力可以由各微元的切削力求和获取,而微元切削力被认为是随时间变化的切屑厚度函数[8]。未变形切屑厚度与微元铣削力密切相关,其精度是合理建立切削力预测模型的基础[9]。切削力系数可视为未变形厚度与切削力之间的比例关系,切削力系数直接影响微元铣削力模型的准确性。在微元模型中,切削力系数既能连接切削力,又能连接未变形切屑厚度。

切削力系数在微元模型中处于核心地位。切触区域[10]的精确识别能够保证未变形切屑厚度的精确性,从而获得可靠的切削力系数,并最终建立精确的铣削力模型。刀具切触区域的可靠性是保障整个预测铣削力模型的必要前提。

在加工的过程中,经常需要使用长径比较大的细长铣刀,铣刀在铣削力作用下的变形不可忽略。铣刀的变形与偏转可能导致预测铣削力与实际铣削力偏差较大。为了让预测的铣削力接近真实铣削力,可以通过相应的方法进行补偿[11],从而在一定程度上可以减小变形与偏转引起的误差。另外,由于铣刀存在制造和安装误差,刀具跳动在铣削中无法避免,应尽量减小刀具跳动对工件的影响,以求获得理想的铣削力结果。刀具跳动还影响着铣削加工复杂薄壁件形状误差和多齿刀具的铣削过程特性,特别会导致刀具不均匀磨损。随着磨损加剧,刀刃与工件的接触面积会逐渐增大,导致瞬时切屑厚度发生明显变化,剪切力也随之增大,导致工件表面质量差、加工精度低、所用成本增加。总之,由于环境、装配或加工精度的影响,刀具无法达到理想状态时会出现跳动[12–15]、变形[16]和磨损[17]等问题,导致瞬时切屑厚度、微元瞬时位置角、刀具与切屑接触面积的变化,使得铣削力预测不准确。因此,许多学者对此进行了深入研究,以确保得到高精度的切削力预测模型。

因此,本文从经验的角度研究总结了铣削力的预测;综述了未变形切屑厚度、切削力系数、切触区域识别刀具跳动与偏转,以及刀具磨损的研究现状;分析了切削力的影响因素;概括了铣削力的发展趋势。

1 基于经验的切削力学模型

在铣削加工中,为了提高加工效率,保证加工精度,必须对铣削力有透彻、细致的了解。切削刃的形状是复杂的空间螺旋线,对工件进行材料去除时,任意瞬间刀刃上各点的切削条件往往也各不相同。在研究切削力时,通常进行微元离散。切削刃沿轴线分为若干切削刃微元,称为微元切削刃。作用在切削微元上的力上称为微元切削力。切削刃工作时,每个元件都处于斜切状态,总铣削力是微元铣削力的矢量和。立铣刀在铣削过程中划分的微元如图1所示[18]。

图1 切削力微元模型[18]Fig.1 Micro-element model of cutting force[18]

微元铣削力模型的具体表达形式可分两类。第1类表达式假设铣削力是瞬时切屑体积的函数,其中比例系数取决于切削条件和材料特性:

其中,

式中,Kt、Kr和Ka为3个切削力系数;h为瞬时未变形切屑厚度;dz为刀具轴上的切削微元长度。

第2类表达式在表达铣削力时引入耕犁力分量:

式中,dFt、dFr和dFa为切向、径向和轴向分量;Ktc、Krc和Kac为剪切力系数;Kte、Kre和Kae为边缘力系数;dS为微元件切削刃长度;dz为每个元件的厚度。

微元切削模型是基于金属切削理论建立的,由于切削热、切削力和应变硬化的影响,建模过程非常复杂。在实际建模中,为了降低建模的难度,常常进行一些假设和简化。

Jayaram等[19]在第1类模型的基础上,提出了一种估算端面铣削过程切削力的方法,使用一定频率切削力数据的傅里叶变换来估计特定的切削力,用于多个切削刃切削端面的情况。Wan等[20]基于第1类微元模型提出了统一的方法来确定一般立铣刀 (如圆柱铣刀、球头铣刀、牛鼻铣刀等)切削力系数和跳动参数。该方法中的两种分量独立于跳动的标称分量和由跳动引起的扰动分量,其中标称分量能够校准切削力系数,而跳动参数由扰动分量确定。Wan等[21]根据测得的切削力或傅里叶变换的谐波进行了公式推导,详细分析了5种研究刀具跳动的方法和切削力系数,并在刀具跳动基础上进行铣削建模,最后得出了第1类微元模型能实现高精度切削力预测的结论。

随着加工中精度和质量要求的不断提高,有学者认为应考虑铣削时产生的耕犁力以提高微元模型预测精度,建立了含有剪切力和耕犁力的第2类微元切削力模型。

Jun等[22]建立了一个具有剪切力与耕犁力的端面铣削模型,使用卷积法和傅里叶变换法,在角域和频域内导出了含有剪切力分量与耕犁力分量的总铣削力。对该模型在频域内进行了分析讨论,得出切削力系数为定值与切削厚度无关的结论 (在考虑耕犁力的模型中)。Gradišek等[5]通过任意径向位置的切削试验,得到了一种关于通用螺旋立铣刀 (如圆柱形、锥形、球形、牛鼻形等)特定切削力系数和耕犁力系数的表达式,并且仿真验证了表达式的有效性。Shirase等[23]研究了变螺距螺旋立铣刀的铣削力与表面误差的关系,提出了一种铣削力预测模型,考虑了立铣刀静态变形下的切屑再生机理,并进行了试验验证。Merdol等[24]研究了锯齿形立铣刀在铣削过程中铣削力的产生机理。

上述模型主要是考虑未变形切屑厚度和刀具参数,随后有学者在研究模型时加入了振动、跳动、切削参数。Wang等[25]考虑刀具几何形状、振动影响、切削速度变化及刀具与切屑之间的摩擦,采用瞬时剪切平面面积法,提出了一种切削力预测模型,该模型能够预测铣削加工中切削力的主要变化,也验证了模型的准确性。Desai等[26]研究了刀具直径对加工几何形状、切削力和铣削表面误差的影响,通过对弯曲工件几何形状的加工试验,验证了结果的正确性。Matsumura等[27]提出了一种在刀具跳动的坐标系中描述切屑流动的铣削力模型,通过与实测力相比较,验证了力模型。Zaghbani等[28]提出一种高速铣削切削力预测模型,仅需要工件材料特性和切削参数就可以估计切削中的力和温度,把试验结果与模型预测结果进行了比较,验证了该模型的正确性。Sai等[29]根据瞬时未变形厚度切削区域出入口角度来确定切削力,考虑倾角、提前角、返回角、每齿进给量、切削深度、步距、切削速度和刀具跳动切削力预测模型。

第1类微元切削力模型表示为瞬时切屑体积的函数,在加工复杂薄壁工件时或者在微铣削过程中,由于切削厚度很小,考虑耕犁力可以取得更好的预测效果;在第2类微元切削力模型中,切削力被看作耕犁力与剪切力的总和,假设了铣削力系数为常数。第1类模型和第2类模型都是通过分析未变形切屑厚度和铣削力系数建立的。

1.1 未变形切屑厚度

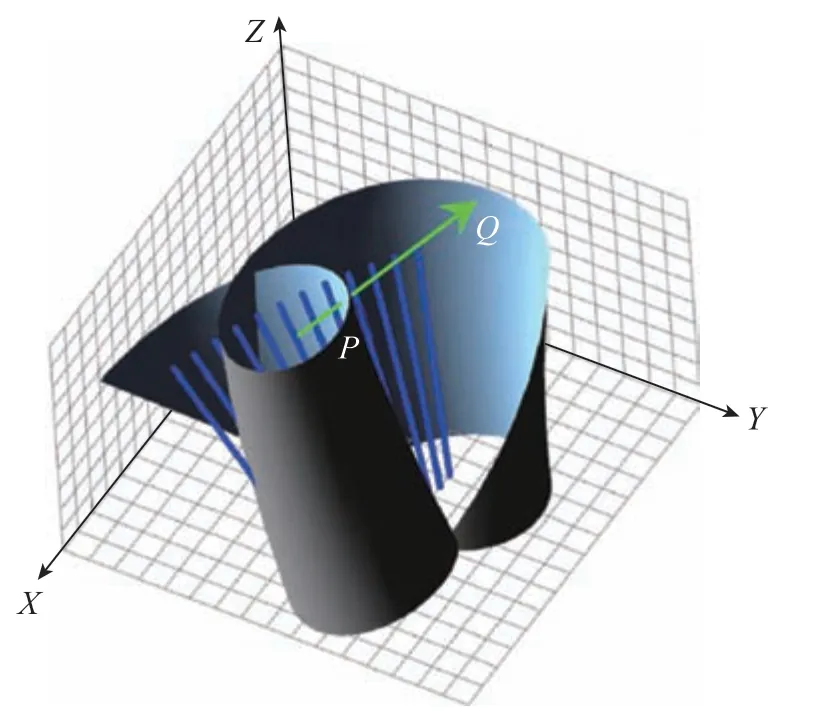

铣削加工过程中,刀具做旋转与进给叠加的螺旋进给运动,沿着一条次摆线路径进行切削加工。切削得到未变形切屑厚度可以用未变形切屑厚度方程来表征,未变形切屑厚度方程常用于分析铣刀加工工件的真实运动轨迹。如图2所示[1],铣刀切削时,切削刃上Q点的瞬时未切屑厚度定义为距离PQ,通过P点和Q点的直线垂直于当前刀具旋转轴,P点是直线与前一切削刃轨迹面的交点(蓝线代表不同时间的刀具轴矢量,灰色面代表切削刃移动留下的扫掠面,刀具沿着次摆线轨迹对工件进行加工时,计算瞬时切削厚度的难度很大)。因此,Martellotti[30]提出了一种切削过程看作理想情况的近似方法,忽略余摆线轨迹、刀具跳动和挠度变形的影响,把次摆线轨迹近似为圆弧,瞬时未变形切屑厚度h表示为

图2 未变形切屑厚度模型[1]Fig.2 Uncut chip thickness model[1]

式中,fz为每齿进给量;θ为当前齿的瞬时角度位置。

式 (4)求解的未变形切屑厚度只能反映每齿进给量和刀具几何形状,不能满足高精密加工时精确建模的要求。Li等[31]用泰勒级数逼近真实未变形切屑厚度,得到未变形切屑厚度的泰勒模型,即

式中,r为刀具半径;ft为每转每齿进给量;φi为第i个齿的角位置;Nt为铣刀的齿数。

Song等[32]分析和推导了不同切削宽度的未变形切屑轮廓几何点的精确位置,用迭代算法逼近切屑横截面轮廓,提出了一种高精度的未变形切屑厚度模型。Spiewak[7]通过变换技术与刀具几何矩阵公式提出了齿尖轨迹的分析模型。此外,Spiewak[33]使用系统建模方法提出了未变形切屑厚度模型。Montgomery等[34]提出了一种考虑余摆线的未变形切屑厚度模型。Banerjee等[35]研究了每齿进给量下未变形切屑厚度模型的解析推导和数值解,也研究了刀具轨迹沿直线和曲线端面铣削时的公式差异。Akhavan Niaki等[36]研究了刀具轨迹曲线自交点和交叉点的几何关系,构造了摆线铣削中未变形切屑厚度模型的数值算法。以上研究主要是集中在采用逼近和分析的方法先得到齿尖轨迹,再得到未变形切屑厚度模型。

下列研究考虑刀具跳动、偏移、振动对未变形切屑厚度的影响。Yun等[37]仅使用测量出的一次切削力数据,便可确定跳动相关参数及定位角度,建立未变形切屑厚度模型。Abele等[38]在数值优化方法基础上,提出只需要固定进给速度进行一次切削试验,可以得到未变形切屑厚度与切削力系数的微元模型,模型在平均误差方面也取得了较好的结果。Jing等[39]基于空间刀具位置来反映真实的夹紧情况,提出了一种考虑刀具跳动的未变形切屑厚度模型,该模型利用方向向量s代替位置角ψ和倾斜角τ来描述刀具在空间中的位置。Wang等[40]提出一种考虑刀具振动和跳动的未变形切屑厚度模型,与加工中的结果相比有很好的一致性。Desai等[41]提出了一个包括刀具与工件啮合、刀具跳动的瞬时未变形切屑厚度模型。郝洪艳等[42]使用坐标变换法推导出包含刀具偏心跳动的未变形切屑厚度预测力模型,验证了该模型的正确性。Feng等[43]运用垂直轴向离散球头铣刀的方法,提出了一个球头铣刀铣削力模型,阐述了刀具轴线偏移和倾斜对未变形切屑厚度的影响,球头铣削未变形切屑厚度公式为

式中,R2(z)为距离铣削端z处的微元切削齿2的实际切削半径;R1(z)为先前齿在相同位置的实际半径。

Imani等[44]认为精确表示瞬时未变形切屑厚度在计算上是低效的,因此提出了能够精确计算任何角度位置的瞬时未变形切屑厚度修正方程,即

国内外学者对瞬时未变形切屑厚度做了大量研究,为解决不同问题,建立了相应的瞬时未变形切屑厚度模型。针对上述建立的切屑厚度模型分析可得,当未变形切屑厚度逐渐减小时,切削力系数就会变大,这一现象也被称为尺寸效应。尺寸效应可通过耕犁力来解释,由于耕犁力不会随未变形切屑厚度的变化而改变,未变形切屑厚度变小时,耕犁力所占的比例就会变大,当耕犁力的作用等效为剪切作用时,切削力系数就会变大。

1.2 切削力系数的识别

切削力系数直接关系到预测模型的精确性,其识别方法至关重要[45–47]。针对立铣刀切削力系数识别,第1类微元铣削力模型中,切削力系数可以表示为瞬时未变形切屑厚度的函数;在第2类微元铣削力模型中,切削力系数表示成与未变形切屑厚度无关的常数[48]。球头铣刀在有效切削半径、切削刃微元的螺旋角、瞬时未变形切屑厚度的轴向分布方面与立铣刀有所差异,通常把球头铣削力模型的切削力系数表示成关于轴向微元切削刃的函数[49]。根据切削力系数的识别依据不同,大致可分为解析计算法识别切削力系数、实际测量铣削力识别切削力系数、根据工件表面误差识别切削力系数。

1.2.1 解析计算法识别切削力系数

解析计算法是利用切削力学原理来识别切削力系数的一种方法[24,50],以切屑面积和剪切带为研究对象,运用剪切滑移理论,根据刀具几何模型计算出铣削力系数,即

式中,φn为剪切角;βn为平均摩擦角;αn为刀具前角;τs为剪切屈服强度;i为刀具螺旋角;η为切屑流动角。

Lee等[51]介绍了螺旋球头铣刀的切削机理。采用经典的斜变换方法对刀具铣削过程进行了研究,其中把切屑流动角假定等于局部螺旋角。Armarego等[52]研究了加工过程的中切削力机理。

1.2.2 实际测量铣削力识别切削力系数

实际测量铣削力识别切削力系数法通过测量铣削加工中的铣削力来识别切削力系数。在加工过程中使用切削力系数作为恒定或者平均切削厚度的函数,称为平均切削力系数[3,38,53–54];每个切削微元都具有不同的切削力系数,称为瞬时切削力系数[55–56]。

通过分析,把影响平均切削力系数的因素分为铣削参数和刀具几何参数。铣削参数[57–61]可细分为主轴转速、切削深度、每齿进给量等。尹力等[62]利用偏最小二乘回归方法对铣削力系数进行了研究,在试验中主轴速度和主轴速度的平方对切削力系数的影响较为突出,切削力系数随着主轴速度的增加有减小的趋势。Grossi等[63]采用Kalman滤波估计器研究了不同主轴转速下的平均切削力系数。Paliwal等[64]考虑了主轴转速变化对切削力系数的影响,估算了特定切削力系数。

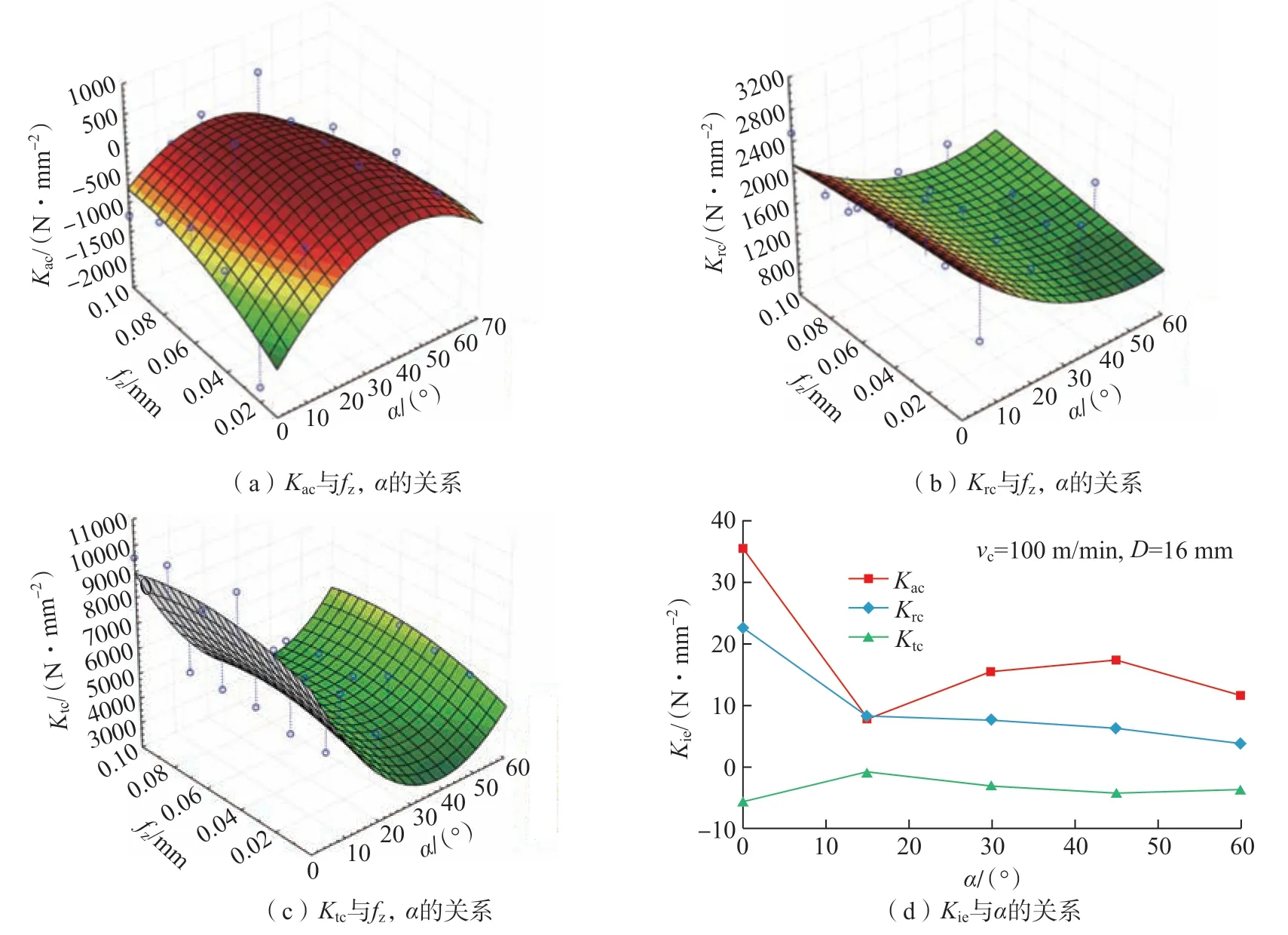

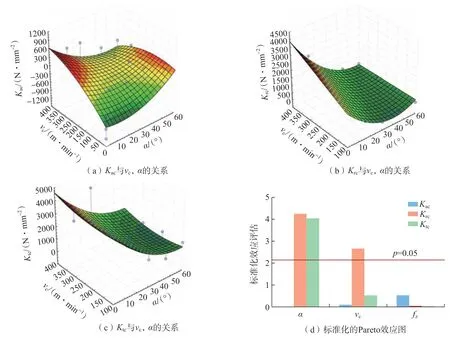

上述研究在主轴速度对平均切削力系数的影响方面做了大量工作,然而在平均切削力系数的研究中也应充分考虑切削深度与每齿进给量的作用。Yu等[65]把切削力系数表示为轴向切削深度的函数,随着轴向切削深度的增加,法向和切向切削力系数都呈现出明显上升的趋势。Campatelli等[66]研究了排除磨损的情况下,分析每齿进给量对切削力系数的影响,试验表明,当每齿进给量变化较大时,剪切力系数有很大变化,耕犁力系数几乎不变。Wojciechowski等[67]提出了一种考虑刀具跳动的切削力预测模型,分析了每齿进给量、切削速度和表面倾角对切削力系数的影响,研究了切削速度与进给量跟切削力系数的关系,如图3和4所示。图4(d)给出了标准化的Pareto效应图,研究表明,该模型能够在较宽的切削参数范围内估算切削力,确保相对误差低于16%。

图3 切削参数函数中的比力系数[67]Fig.3 Specific force coefficients in function of cutting parameters[67]

图4 切削参数函数中的比力系数和标准化的Pareto效应图[67]Fig.4 Specific force coefficients in function of cutting parameters and standardized Pareto effects char[67]

切削参数通过切削力来影响切削力系数,轴向切削深度增加时,变形系数不变,摩擦力和弹塑性变形力总量增加,但单位切削力不变,切削力成正比增加;当切削面积按正比增加时,切削力增大;每齿进给量增加,变形系数减小,切削力不成正比关系增加。在切削加工中,进给量、轴向切深、切削速度对切削力大小的影响力依次减小。

刀具几何参数[68–69]分为刀具直径、刀具齿数、刀具螺旋角、刀具前角等。Yao等[70]提出了含有刀具跳动的切削力模型,考虑了最大螺旋角与齿数相互作用的关系。Tsai等[71]运用Alintas法和递归最小二乘法,研究刀具直径 (12 mm、16 mm、20 mm)对切削力和切削力系数的影响,试验表明,改变刀具直径并没有极大地改变切削力的大小,对切削力系数的影响不是很明显。Kao等[72]研究了刀具螺旋角对切削力系数的影响,切削力系数模型由平均切削力和刀具几何形状(如刀具直径、槽数、刀具螺旋角)的函数表示。Ozturk等[73]研究了刀具螺旋角 (–30°、0°、15°、30°、45°)对切削力系数的影响。Adem等[74]研究了短刀具螺旋角 (30°和90°)和长刀具螺旋角 (30°和45°)对切削力系数的影响。

刀具几何参数通过对切削力的作用来影响切削力系数。(1)前角对加工塑性材料时影响较大,前角增大时,变形系数减小,切屑流出阻力减小,前角对切削力的影响程度随切削速度增大而减小,前角对加工脆性材料时影响不明显。(2)切削力随着螺旋角的增加,呈现先减小后增大的趋势。(3)径向切削力随着刀具齿数的增多而增大,但是切向与轴向切削力变化不大。

部分研究人员把平均切削力系数认为是一个固定值,忽略了某些位置未变形切屑厚度的变化。有学者通过减少试验量来提高瞬时切削力的预测精度,提出了瞬时切削力系数的概念,并对其识别方法进行了深入的研究[75–77]。

Shin等[77]提出了一种确定瞬时切削力系数的方法,可以减少校准试验的次数。Cheng等[46]研究端面铣削瞬时切削力系数的特性时,推导了瞬时切削力系数与切削力之间的关系。结果表明,法向力系数主要受未变形切屑厚度和切削速度的影响;切向力系数主要受未变形切屑厚度、切削刃长度和切削速度的影响;径向力系数不仅受未变形切屑厚度、切削速度和切削长度的影响,还受切屑厚度变化率的影响。上述的学者在研究瞬时切削力系数与切削厚度的关系时,主要考虑了尺寸效应,忽略了刀具跳动与刀具偏转引起的误差。

Li等[78]提出了一种考虑刀具跳动的铣削力预测模型,基于组合切削刃的解析模型,推导出了各切削刃进行一般空间运动时回转面的形成,相比一般模型提高了计算效率。Ko等[55]得到了一种与切削条件无关的系数计算方法,瞬时未变形厚度和切削力系数之间的关系是通过跟踪刀具中心位置的运动来计算,该运动随进给、刀具偏转与跳动的变化而变化,验证了模型的正确性。Liu等[79]提出了一种包括刀具跳动每齿瞬时铣削力模型,根据几何关系和每个齿的轴向铣削范围,模拟了考虑刀具跳动的未变形切屑厚度。Ko等[56]提出了一种估算球头铣刀瞬时切削力系数的模型,瞬时切削力系数由瞬时未变形切屑厚度和瞬时切削力之间的关系导出,瞬时未变形厚度考虑了偏转和跳动。Wan等[76]提出了3种标定瞬时切削力系数和刀具跳动参数的方法,对3种方法标定的切削力系数和刀具参数值进行了分析和比较。Hao等[80]提出了一种考虑跳动的铣削力预测模型,基于线性插值的概念,得到了计算瞬时刀具位置、角位置、进给方向与相应加工时间的方法,通过坐标变换,导出了考虑刀具跳动的瞬时未变形切屑厚度模型。Ning等[81]提出了一种刀具侧铣切削力模型,切削力系数表达为瞬时未变形厚度的幂函数,试验结果表明,预测切削力与实际测量切削力吻合较好,平均精度接近6%。

在加工过程中,由于磨损、跳动、偏转的存在,测量时会引起切削力的变化,无论铣削力预测模型精度是否达到理想结果,都为后来的学者在研究时提供了理论与数据的支持。

1.2.3 根据工件表面误差识别切削力系数

表面误差识别切削力系数法指:刀具与工件相接触时在铣削力的作用下会把刀具的工作状态映射在工件的表面,通过工件表面误差反求得切削力,然后得出切削力系数。

Kim等[82]通过估算三轴铣削刀具挠度与工件的表面形状误差求解切削力系数。切削力系数求解模型由切削力模型、挠度模型与形状误差估计模型3部分组成。Xu等[83]提出一种考虑刀具柔性的新型端面铣削力预测模型,包括刀具的动态挠度和静态挠度,假设全部误差由刀具变形引起的前提下,用工件表面误差校准切削力系数。上述研究都是假设工件表面误差由刀具挠度变形引起,部分学者在此基础上考虑了刀具偏转与跳动。Franco等[84]提出一个通过表面轮廓和表面粗糙度求切削力系数的模型,该模型为切削条件 (进给量、切削深度)、刀具几何形状 (齿数、刀具直径)和刀具误差(径向和轴向跳动)的函数。Wang等[85]提出一种在考虑刀具跳动时,借助刀具变形识别瞬时切削力系数的方法。Dotcheva等[86]提出了一种从表面误差获得刀具变量的方法,并标定了瞬时切削力系数,但忽略了跳动量对表面误差的影响。

上述研究都是假设工件表面误差由刀具跳动与偏转或变形引起的。在复杂薄壁曲面在加工过程中,工件和刀具的变形引起的表面误差较大,当忽略其他因素引起的误差时,也可以准确识别切削力系数。加工非薄壁工件时,忽视机床精度而造成的表面误差会极大地影响到识别精度,限制了该方法的发展。

在3种识别铣削力系数的测量方法中,铣削力测量是识别铣削力系数的常用方法,引起了许多学者的关注。虽然铣削力系数的表达形式略有不同,但得到公式的方法都大同小异,且一般需要进行多次铣削试验。铣削力系数中的平均铣削力系数与瞬时铣削力系数是由两种定义不同的切屑厚度来区别,平均切屑厚度和瞬时切屑厚度之间存在巨大差异。平均切削力模型很难准确预测切削力在波峰或波谷位置。当瞬时切削力系数表示为瞬时切屑厚度的指数函数时,可以提高瞬时铣削力的预测精度,减少切削系数识别的试验量。

1.3 刀具切触区域

刀具切触区域指切削过程中刀具与工件相接触的范围。刀具切触区域的判断精度和效率直接影响铣削力预测模型的准确度。球头刀铣削切触区域如图5所示[87]。对于切触区域识别一般有3种常用的方法:实体模型法、Z–MAP法和解析法。

图5 刀具与工件接触示意图[87]Fig.5 Schematic diagram of contact between tool and workpiece[87]

(1)实体模型法是在三维实体的基础上,对刀具和工件运用布尔运算得到刀具切触区域。该方法的优点是仿真精度高,缺点是涉及大量布尔运算,计算速度慢,使得该方法的发展受到了限制。

Spence等[88]将实体建模与铣削仿真相结合,进行了两种应用:第1个应用结合在线监测阐述了整体铣削过程;第2个应用说明了柔性零件的多轴侧铣功能。倪其民等[89]在UG技术实体造型的基础上,针对球头铣刀三轴加工中的三维加工系统仿真问题开发了包含几何仿真和物理仿真的系统。刘胤等[90]以B-rep和CSG为基础,在UG二次开发平台实体仿真系统上,提出一种几何边界参数提取方法。Spence等[91]基于构造实体几何 (CSG)进行了铣削过程仿真。上述研究大多以一些实体构造软件,通过刀具扫描体与工件的求交运算来得到刀具切触区域的情况,求交的特点导致这种方法计算效率低,且在微观尺度下仿真需要大量储存空间,也限制其计算效率。

(2)Z–MAP法是把工件与刀具实体在选定平面进行投影,记录投影离散点在投影平面中的各个位置坐标,由位置坐标向工件与刀具实体方向引射线,记录射线与实体的交点值,通过比较同一条射线上两实体交点值的差来计算刀具切触区域[49],如图6所示[10]。梁鑫光等[92]针对球头刀五轴铣削中刀具与工件的复杂关系,提出了一种双存离散机制 (工件表面等距离间隔缓存残留高度以及刀具端等时间间隔缓存振动响应)。Kim等[93]提出了一种预测球头铣刀平均切削力的方法,刀具接触面积根据刀具半球形部分的Z–MAP模型获得。Kim等[94]在三维切削中分析未变形切屑几何形状和进给倾角关系,使用Z–MAP法来寻找刀具接触区域。Fussell等[95]基于扩展的Z–MAP离散法,判断实际切削刃的接触面积。Wei等[96]利用一种改进的Z–MAP法,得到了确定的刀–工切触面和切边的详细算法。Li等[97]提出了一种改进的Z–MAP算法,模拟球头铣刀铣削后的零件表面形貌,该算法无须离散刀齿,也可以实现较高的精度与效率,模拟表面形貌和试验表面形貌的比较,如图7所示。

图6 工件的Z–MAP模型[10]Fig.6 Z–MAP model of workpiece[10]

在考虑刀具跳动与偏心的基础上使用Z–MAP法时,推导出准确瞬时未变形切屑厚度的表达式的关键,就变成了确定参与切削单元的分布和数目。因此,在非理想环境状态下,识别并得到准确的切削单元是Z–MAP法中一个关键的研究内容。Z–MAP法相对于实体建模法的计算效率有显著的提高,该方法在现代化的铣削力预测与自由曲面数控加工中的地位越来越重要。

(3)解析建模法是把刀具切触区域范围用解析表达式来表示。Taner等[98]使用射影几何法快速的计算刀具包络和工件之间的啮合,提出了一种适用于多轴铣削的广义切削力模型。Ozturk等[99]提出了一种改进的接触域分析模型,该模型在计算速度和精度上有优势,适用于复杂曲面切削力预测中的切触区域识别,发展前景较好。

在铣削力预测模型中,一般根据上述3种方法先求解出接触区域,然后根据可靠的切触区域,得到精度较高的瞬时切削厚度模型,进而求解出瞬时切削力。

2 铣削力影响因素对经验模型的修正

2.1 刀具跳动与偏转

在铣削过程中刀具跳动普遍存在且不可避免,对铣削力预测会有很大影响[100]。刀具跳动产生的原因主要有:机床主轴与夹具存在系统误差、刀具制造误差、刀具安装误差、加工中刀具的磨损。假设在没有刀具跳动的理想状态下,所有切削点与刀具旋转轴等距,所有切削刃平等参与切削。跳动可视化为切割点围绕不同几何旋转轴的旋转状态。当刀具轴线相对于机床夹具与主轴系统轴线存在夹角时,称轴向跳动;若在平行的基础上,刀具轴线相对于机床夹具与主轴系统的径向偏移,称之为刀具径向跳动。轴向跳动一般很小,可以通过安装基准面[101]将其影响降低。但是径向跳动是导致切屑负荷在切削点之间不均匀的关键。由于切屑载荷分布不均匀,会导致刀具与主轴寿命缩短以及表面质量差,刀具跳动与偏转原理图,如图8所示[102]。

图8 刀具跳动与偏转[102]Fig.8 Tool run-out and deflection[102]

Jing等[39]在第1类模型的基础上,结合空间刀具跳动模型,在不同的轴向位置可以计算出未变形切屑厚度。Jing等[103]在第1类微元力模型的基础上,通过考虑最小切屑厚度、刀具跳动、材料弹性恢复,建立了未变形切屑厚度的改进模型。Zhou等[104]在第1类微元模型的基础上,考虑了刀尖的摆线轨迹、跳动、最小切屑厚度、弹性恢复及出入口角度变化的未变形切屑厚度模型。Feng[43]提出一种含有刀具跳动的球头铣削力预测模型,研究了刀具轴线偏移和倾斜对未变形切屑几何形状的影响。如图9所示[79],显示了刀具跳动、跳动角度与力和能量之间的关系。Wan等[105]提出了一种基于切削力测量来校准切削力系数和刀具跳动参数的方法。其中,切削力系数用瞬时未变形切屑厚度的指数函数来表示,在表示瞬时未变形厚度时,总结了3种刀具跳动模型,具体如下。

图9 传统刀具跳动与力、能量的关系[79]Fig.9 Relationship of traditional tool run-out, force and energy[79]

第1种跳动模型。在该模型中,考虑实际刀具跳动状态,由轴线偏移与轴线倾斜构成,使用了ρ、λ、τ、φ等4个参数表示刀具实际半径Ri,j(z),即

第2种跳动模型。在该模型中,假设刀具的轴线平行于机床主轴中心,该模型为模型1的简化模型,其中,τ= 0,φ= 0。

式(10)为径向跳动模型。

第3种跳动模型。该模型是第1种模型的另一个简化,其中φ= 0。

式中,ρ为刀具轴线偏移;λ为偏置的定位角度,即偏置方向与最近的齿 (齿1)之间的角度;τ为刀具倾斜角,即刀具轴线方向与机床主轴中心线之间的角度;φ是铣刀倾斜的定位角度,即刀具倾斜方向和偏移方向之间的角度;R(z)为z处第i处凹槽的第j轴向圆盘元件的理想切削半径;L为安装后刀具伸出的长度;z、zi,j分别为第i处凹槽的第j轴向圆盘元件的轴坐标和长度;N为刀具齿数;ψ(z)为z轴径向滞后角。

上述内容研究了刀具跳动对第1类微元模型的影响,有学者认为在研究刀具跳动与剪切力的关系时,应该考虑刀具跳动对耕犁力的影响,以求获得更准确的铣削力预测模型。Li等[106]在第2类微元铣削力模型的基础上,研究了刀具跳动、未变形切屑厚度、刀具倾角、剪切角、摩擦角、等效前角与耕犁力的相互关系。Gao等[107]针对刀具径向跳动影响铣削力预测不准确的问题,在第2类微元模型的基础上建立了考虑刀具跳动的瞬时切削厚度模型,得到了刀具径向跳动在x、y、z方向上引起切削力的最大差值分别为16%、18.42%、18.18%。Artetxe等[108]在第2类微元模型的基础上,运用实体建模法获得了良好的精度,解决因刀具跳动误差和刀具–工件柔性而产生的表面误差。Sahoo等[109]在第2类微元力模型的基础上,通过考虑刀具中心摆线轨迹、刀具跳动、最小未变形切屑厚度与弹性恢复,建立了一种未变形切屑厚度的改进方法。Zhang等[110]在第2类微元模型基础上,建立了考虑轴向偏移、倾斜偏移与齿轨迹的未变形切屑厚度模型。Wang等[111]通过卷积积分法分析了立铣刀跳动对切削力的影响,其中切削力系数和跳动参数都是由傅里叶级数确定。Armarego等[112]提出了一个数值模型,并通过最佳拟合程序估算了端面铣刀跳动量。Rodríguez等[113]建立了一种考虑刀具跳动与刀具偏转双槽铣刀铣削力预测模型。Wan等[114]在其他学者的研究基础上,提出了柔性铣削过程的改进模型。Sahoo等[115]提出了一种考虑刀具跳动、刀具中心摆线轨迹、齿的重叠、刃半径和最小未变形切屑厚度的微铣削力预测模型,还提出了一种改进的未变形切屑厚度算法,该算法考虑了通过齿的轨迹,不是只考虑当前齿的轨迹。Zhang等[102]为了预测一般的三维切削力分量,在所提出的分析预测模型中,给出了相关的切削刃半径尺寸效应、刀具跳动、刀具偏转和刀具槽的余摆线轨迹。Yoon等[116]研究了微铣削中刀具偏转和径向切削深度对未变形切屑厚度的影响,研究表明,当切削的轴向深度限制在几微米时,切削力的轴向分量可以忽略不计。聂强等[117]在第2类微元模型的基础上,考虑了刀具余摆线轨迹的影响,建立了一种瞬时未变形切屑厚度模型。

从上述研究中分析得出,轴偏移与倾斜偏移都会使刀具产生跳动,刀具跳动通过影响刀尖轨迹,进而对瞬时未变形切屑厚度产生影响,然后导致铣削力预测不准确。在未变形切屑厚度改变的情况下,剪切力的大小会发生改变,但是耕犁力一般不会发生变化。

2.2 刀具磨损

通常认为刀具磨损是一种摩擦学特性,随着加工过程而加剧,进一步增加表面粗糙度[118]。刀具磨损影响加工过程的表面质量、刀具寿命、尺寸精度和经济性。

Liu等[79]以第1类微元模型为基础,根据可变铣削参数和刀具磨损之间的关系可以得出:切削力系数对刀具磨损条件敏感,刀具切削参数和刀具磨损无关,通过不同切削参数和相互作用的切削力系数,可以有效表明刀具的磨损条件。Hou等[118]在第1类微元模型的基础上,提出了一种考虑刀具磨损的铣削力模型,并提出了刀具磨损识别方法,研究了铣削力特征向量与刀具磨损之间的关系,对力模型进行了试验与验证。Zhu等[119]在第1类微元模型的基础上,提出了一个具有可调系数的通用磨损模型,研究了铣削力与刀具后刀面磨损之间的关系。Sun等[120]研究了加工Ti6Al4V时切削力与刀具磨损的关系,考虑了切削条件、刀具几何形状和工件材料的影响,并将试验结果、预测模型和仿真模型三者进行了比较。Zhu等[12]为了研究刀具磨损与切削力的影响关系,提出一种瞬时铣削力模型,该模型不以传统的平均侧翼磨损为研究对象,而是研究每齿磨损,结果表明,模型误差与试验数据的误差小于1%,轴向瞬时铣削力与刀具磨损的相关性在0.9以上,该模型以第1类微元模型表示瞬时切削力,论文中的未变形切屑厚度由式 (12)与 (13)联合表示。式 (12)表示当不考虑跳动与磨损时的未变形切屑厚度,式 (13)表示刀具跳动引起的额外未变形切屑厚度。

式中,fz为工件进给速率;φj(t,z)为轴向角度;k为刀工接触区域的轴向角度;r0为刀具跳动长度;α0为刀具跳动角度;φp为旋转角;ψ(z)为滞后角。

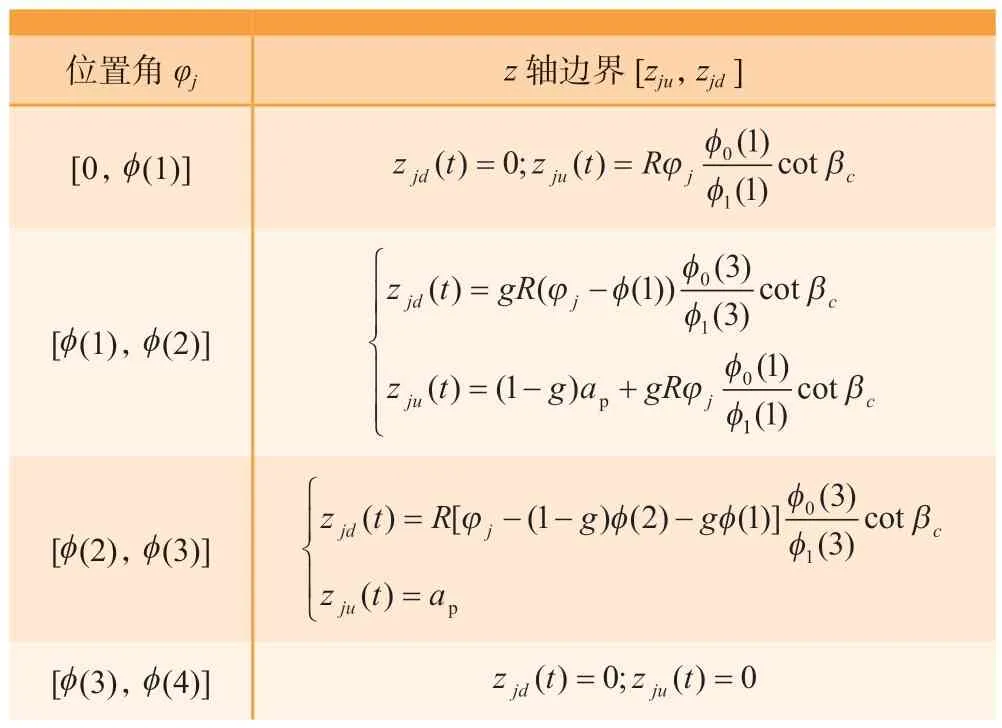

表1为每个铣削区域z轴边界。其中,φj为刀工接触区域第j铣削槽的轴角;R为刀槽刃口半径;βc为刀具圆柱部分的螺旋角;g为单位阶跃函数;ap为铣削深度。模型每齿铣削力与每齿磨损关系如图10所示。

表1 刀工接触边界[12]Table 1 Contact boundary between tool and workpiece[12]

图10 每齿铣削力与每齿磨损量和瞬时铣削力与每齿刀具磨损相关性[12]Fig.10 Correlation between milling force and wear per tooth and correlation between instantaneous milling force and tool wear per tooth[12]

上述研究人员在建立含有刀具磨损的微元力模型时,忽略了耕犁力对刀具磨损的影响。Oliaei等[121]基于第2类微元模型,研究了刀具磨损对表面粗糙度和铣削力的影响。Lu等[122]在第2类切削力模型的基础上,建立了刀具后刀面磨损影响下的切削力预测模型,在微铣削过程中,得到了刀具后刀面对切削力有明显影响的结论。Zhou等[123]提出了一种微型立铣刀切削力预测模型,包括刀刃半径、材料强化、滑动摩擦系数变化与刀具跳动,模型中提出了一种新的迭代算法来计算有效前角、剪切角、摩擦角,在算法中考虑了边缘半径与滑动摩擦系数,试验表明,滑动摩擦系数变化可以提高切削力对切削速度的影响,切削力随着刀刃半径的增加而增大。Said等[124]提出了一个分析球头铣刀切削力与刀具侧翼磨损、未变形切屑厚度、刀具几何形状关系的模型。Zhou等[125]在式 (14)的基础上提出了一种估算微球头铣刀铣削力的分析模型,揭示了微球头铣刀的磨损形式和磨损机理,研究了每齿进给量、切削速度与倾角对后刀面磨损的影响,在第2类微元模型基础上,考虑摩擦力,微元铣削力预测模型则为

其中,

式中,hc为包括刀具跳动在内的切削刃单元瞬时未变形切屑厚度;db为切削刃单元沿切削速度的投影长度。

式 (15)中的剪切力系数可以用式 (8)得出,耕犁力系数由式 (16)求得。

在侧翼磨损地带的摩擦力可以由式 (17)分为两种情况得到。

第1种类型:VB 第2种类型:VB >VB* 式中,Ktw,Krw,Kaw为摩擦比系数;τ为剪切屈服应力;φn为剪切角;i为斜角;R0、η0、γ0、α0、ρ0为滑移线场参数;τw、σw为作用在侧翼磨损地带的剪切应力与正应力;VB、VB*为侧翼磨损宽度和临界侧翼磨损宽度。 刀具切削过程中不可避免地会发生刀具磨损,随着磨损的加剧,切削力、切削热和刀具振动会不断增大。刀具磨损导致加工表面质量变差、刀具寿命缩减,尺寸精度变低。刀具磨损影响切削力预测的准确性,进一步影响切削过程中机床功耗和夹具的设计。建立系统的铣削力预测模型以优化工艺参数、减少刀具磨损、优化刀具寿命、提高能量利用效率和表面加工质量为研究重点。在剪切力与摩擦力基础上考虑耕犁力对刀具磨损的影响有待进一步探索,刀具磨损非线性难预测的特点,对于发掘快速准确的铣削力预测模型有较大的挑战。 本研究综述了铣削复杂曲面的经验铣削力模型研究现状,结合经验切削模型中的切削力与耕犁力,将经验切削力模型分为两类,并简要分析了影响铣削力模型的主要因素。结合国内外研究,对未变形切屑厚度、切削力系数、切触区域识别等重要参数与研究方法进行了总结。为了弥补经验铣削力模型的不足,总结了部分学者对刀具跳动与偏移、刀具磨损的研究内容,以提高经验铣削力模型的预测精度。通过对近年来相关文献的分析,主要结论如下。 (1)在铣削经验模型中,两种模型的适用范围有略有不同。一般来说,第1类微元模型适用于常规铣削,第2类微元模型适用于复杂曲面铣削。由于第2类微元模型考虑了耕犁力的影响,能更准确地接近真实切削力。 (2)对于曲面铣削的瞬时铣削厚度,主要根据实际齿廓轨迹和加工表面的几何特征建立解析模型。铣削厚度模型的精度还受到导程角、每齿进给量、切削深度与刀具跳动的影响。 (3)铣削复杂薄壁曲面时,常用测量铣削力来识别切削力系数,将瞬时切削力系数表示为瞬时未变形切屑的函数,提高瞬时切削力预测的准确性。用表面误差法识别切削力系数对机床精度有较高要求,且机床引起的误差不容忽视,否则将极大地影响铣削力系数识别的精度。 鉴于目前经验铣削力模型的研究成果,需要克服以下困难。 (1)许多学者对瞬时铣削力建模研究主要集中在1个或2个因素上,但铣削力是铣削参数、刀具跳动与偏移、刀具磨损、尺寸效应等多因素耦合的结果,特别是加工薄壁复杂曲面所用的铣削力预测模型,不能只局限于主要影响因素,仍需要进一步研究其他影响因素。 (2)薄壁零件加工中的颤振问题也是影响加工质量一个的因素。目前,铣削力预测模型忽略了该因素的影响,这种疏忽可能会在一定程度上影响铣削力模型的准确度。 (3)精确的铣削力模型不仅可以优化铣削参数,还为预测加工变形提供参考依据,保证加工零件的表面质量。在铣削加工过程中,真实刀具轨迹为次摆线,需要进行更深入的研究,以建立与实际轨迹一致的铣削厚度模型。 (4)目前,数字孪生在工业上发展迅速,应用于许多工业领域,实现对物理实体实时性与真实性的在线监测。如何把铣削力预测技术与数字孪生技术相结合并服务于现在制造业,尚待深入研究拓展。3 结论及展望