NbC含量对激光熔覆不锈钢涂层组织和性能影响*

易 鸿,郭文荣,郭 亮,霍锋锋,辉小斌,李晓峰,3

(1. 中北大学,太原 030051;2. 智奇铁路设备有限公司,太原 030032;3. 中南大学粉末冶金国家重点实验室,长沙 410083)

EA1T钢主要用于列车车轴,在列车高速行驶过程中,零件易发生磨损导致失效、疲劳和氧化,严重的会产生裂纹,降低工作效率和使用寿命,甚至会直接影响列车行驶安全[1]。为了提高列车的安全性能,通过表面改性技术可以提高EA1T车轴钢零部件表面的硬度与耐磨性,从而减少资源浪费、降低成本。激光熔覆是一种新兴的零件表面改性技术[2],可以使涂层与基体实现良好的冶金结合,显著改善基材的耐磨性、耐腐蚀性、抗氧化性等特性,与传统表面改性技术(堆焊、喷涂、电镀等)相比,激光熔覆具有稀释度低、组织结构紧密、涂层和基材的基体可实现良好结合等优势,在金属材料表面强化方面呈现出广阔的应用前景[3–5]。

王行涛等[6]采用激光熔覆技术成功地在35CrMoA车轴钢上制备了低合金钢涂层,调控激光熔覆工艺参数,包括激光功率、送粉率、扫描速度和搭接率,研究熔覆后的组织和性能的影响,从而得到最佳工艺。此外,在最佳工艺参数下成形的熔覆层力学性能均达到标准要求。Feng等[7]研究了激光熔覆LZ50车轴钢上Fe基涂层的热影响区组织和力学性能的变化,在送粉速率7.8 g/min、扫描速率420 mm/min等最佳工艺参数下,涂层的微观结构相对均匀,在热影响区和基体的中间区域观察到硬化行为,熔覆层的硬度基体高约12%。

目前,在钢铁表面激光熔覆的粉末主要为Ni基[8]、Co基[9]和Fe基[10]等合金粉末,其涂层具有良好的耐磨性、导热性及化学稳定性,被广泛应用于激光熔覆表面强化[11–12]。Fe基粉末中往往加入一定量的Cr、Ni等元素提高其硬度与耐蚀性,由于成本低,应用最为广泛。目前众多学者在钢铁表面制备Fe基涂层中,加入陶瓷颗粒可显著提高涂层表面硬度和耐摩擦磨损性[13–14]。Wang等[15]通过激光熔覆在Q235钢上成功沉积了由碳硼化物增强Fe基复合涂层,发现添加Nb和B4C在涂层中原位合成NbC相,增强颗粒弥散分布在整个涂层中,Fe基复合层的显微硬度最高达1067.3HV0.5,两种Fe基复合材料层的磨损机制均为磨粒磨损和粘着磨损。Feng等[16]在Fe基粉末中加入微量的B,通过第一性原理计算,阐明了涂层的微观结构演变和强化机理,随着B的添加,增强体由NbC型碳化物转变为Cr23C6型碳化物,最终转变为Fe3C型碳化物。此外,B会降低Fe3C的形成能,形成的Fe3C型碳化物和γ–Fe共晶组织可同时提高涂层的抗压强度与塑性。Xiao等[17]将WC颗粒添加到Fe基合金中,发现WC、W2C、M23C6、M7C3相的析出使WC–Fe复合涂层的平均显微硬度提高到1029.2HV0.2,提高幅度超过50%,其耐磨性是未加WC颗粒涂层的1.3倍。Wang等[18]通过混合不同含量Cr3C2和FeV50的Fe基粉末,使用激光熔覆技术原位合成V8C7。结果表明,引入Cr3C2和FeV50材料使C、V和Cr的浓度在枝晶区达到饱和,晶粒尺寸减小,由于晶界强化和固溶体强化的作用,明显提高了Fe基合金涂层的摩擦学性能。

其中,NbC颗粒的密度与Fe基涂层的密度相近[19],有利于Fe基涂层中碳化物颗粒的分布均匀性[20–22]。此外,NbC主要分布在合金的晶界处,起到钉扎作用,会抑制晶粒生长,使晶粒细化,改善合金的微观组织结构[23]。因此,本研究在不锈钢粉末中加入NbC粉末,对车轴钢表面进行激光熔覆涂层制备,优化工艺参数,研究其组织演变及力学/摩擦磨损性能,研究结果可为激光熔覆改善不锈钢涂层性能提供技术参考。

1 试验材料和方法

试验材料使用奥氏体不锈钢 (不锈钢粉末牌号20Cr17NiMo),化学成分如表1所示。因其具有良好的强度、塑性和韧性等综合性能,且与基体材料成分相近,润湿性好,在激光熔覆不锈钢耐磨耐蚀涂层中被广泛使用,其粒径D50=128 μm,粒径分布如图1所示。NbC颗粒粒度在1 μm以下。根据Fe-xNbC(x为质量分数,0、5%、10%和20%)合金成分设计,粉末混合后进行球磨以获得均匀的成分,球磨参数为球粉重量比8∶1,转速为100 r/min,球磨时间为2 h。将球磨后的粉末用作覆层材料。基体为退火态的EA1T车轴钢,成分如表2所示,对尺寸为20 mm×20 mm×10 mm的基体进行打磨,去除表面的氧化物并让其表面保持平整,用无水乙醇清洗以去除表面的污垢和油。使用Laserline 4.4 kW大功率半导体光纤耦合激光器,采用同轴激光熔覆送粉法进行激光熔覆,熔覆参数为激光功率1.6 kW、光斑尺寸4 mm、扫描速度7 mm/s、送粉速度300 mg/s。将熔化的粉末沉积在EA1T车轴钢基体上,以氩气为保护气体,防止熔池氧化,成形后的宏观形貌如图2所示。

图1 不锈钢粉末粒径分布图Fig.1 Stainless steel powder particle size distribution

图2 激光熔覆单道成形整体形貌Fig.2 Overall shape of laser cladding single pass forming

表1 20Cr17NiMo化学成分(质量分数)Table 1 Chemical composition of 20Cr17NiMo (mass fraction) %

表2 EA1T化学成分(质量分数)Table 2 Chemical composition of EAlT (mass fraction) %

将制备的复合涂层沿横截面切割,将Fe-xNbC涂层样品进行机械抛光和表面蚀刻 (体积比为HCI∶HNO3∶H2O=3∶1∶2),使用光学显微镜 (ZEISS-Imager)进行金相观察分析,通过扫描电子显微镜(SEM,JSM–7900F)观察试样的微观组织结构和磨损表面。用Cu–Kα辐射X射线衍射 (XRD,SmartLab –3 kW)分析了合金的相组成。利用HR–150A型洛氏显微硬度计进行不同成分的熔覆涂层的硬度测试。根据GB/T 230.1—2018《金属材料洛氏硬度试验 第1部分:试验方法》进行硬度测试。测试时分别在涂层纵截面的顶部、中部和底部各打10个水平相距100 mm的点测得取值,再得出其平均值。在摩擦磨损试验机 (HSR–2M)上,使用直径为4 mm的Si3N4球,在载荷40 N、摩擦速度300 mm/min、持续时间20 min的试验条件下,在室温下完成样品的耐磨性测试。

2 结果与讨论

2.1 物相分析

图3为添加不同质量分数NbC的不锈钢涂层XRD物相分析,可以看出,在未添加NbC的涂层中检测到α–Fe、Fe – Cr和少量的碳化物M7C3(M = Cr、Fe)。随着NbC的加入,α–Fe的衍射峰急剧减小,并伴随NbC峰出现,这些峰随着NbC加入量的增加而增加。当NbC加入量增加到20%时,有关于Nb、C元素的峰值明显增大主要是具有了BCC相固溶体的几种结构,包括α–Fe、Fe2Nb、Fe3C和NbC等。α–Fe的衍射峰峰值随着NbC加入量的增加而逐渐减弱,Fe2Nb、Fe3C的衍射峰均在增强,说明有一部分α–Fe与Nb、C反应生成了Fe2Nb、Fe3C等化合物。当NbC加入量越多,Fe–NbC涂层中析出的NbC含量越多,其分解出来的Nb和C元素越多,激光熔覆的过程中,由于Nb属于强碳化物形成元素,大部分重新结合为NbC,另一些与Fe元素反应生成Fe2Nb硬质相,C进入基体中[24]。含Nb的衍射峰有轻微的左移,是由于在激光熔覆过程中,NbC颗粒的分解有助于Nb、C元素固溶到枝晶之间,含NbC的固溶体扩展了晶格结构,从而扩展了晶面间距[25]。

图3 添加不同NbC含量的不锈钢涂层XRD物相分析Fig.3 XRD physical phase analysis of stainless steel coatings with diffeent NbC contents

2.2 显微组织分析

图4为未添加NbC颗粒不锈钢涂层横截面的金相图。图4(a)为低倍金相图,激光熔覆成形表面平整,涂层出现少量孔洞,未发现有裂纹缺陷。图4(b)为涂层顶部组织,凝固速度较快,形成的是细小等轴枝晶。图4(c)是中部组织,冷却速度比上部组织慢,使得晶粒组织比较粗大,包含有胞状晶和树枝晶。图4(d)为底部连接处组织。因为熔覆的金属液体与基体材料为直接接触,温度梯度很大,所以晶粒组织主要是以平面晶的形式外延生长,平面晶会使涂层和基体有良好的冶金结合。所以,激光熔覆组织从下到上主要是从平面晶到胞状树枝晶再到等轴树枝晶的方向生长的。

图4 未添加NbC颗粒不锈钢涂层横截面的金相图Fig.4 Metallographic diagram of cross section of stainless steel coating without addition of NbC granules

图5为添加不同NbC含量的不锈钢涂层显微组织图。从图5(a)中可以看出,未添加NbC的涂层显微组织呈有明显方向性的树枝晶,主要由α–Fe相构成。从图5(b)中可以看到有基体以及白色颗粒,基体为α–Fe相,白色颗粒是少量加入的NbC颗粒熔化后,重新在晶界析出的碳化物相。加入质量分数为5%的NbC颗粒,晶粒明显细化,这是因为加入了陶瓷相颗粒后,陶瓷相弥散分布在组织中,形成异质形核的核心,在形核过程中提高形核速率,从而使晶粒得到细化。在激光熔覆过程中,由于涂层组织形态由熔池中合金温度梯度G和凝固速度R的比值G/R来决定[26–27],当加入NbC颗粒后,扰乱了熔池流动的方向性,破坏了组织的原本凝固过程,使得涂层中树枝晶被破坏。

图5 添加不同质量分数的NbC不锈钢涂层显微组织图Fig.5 Microstructure of stainless steel coating with diffeent NbC mass fractions

当NbC质量分数为10%或20%时,熔覆过程的NbC颗粒全部熔解,未看到大块白色的NbC颗粒析出,而且涂层均无明显的缺陷。如图5(c)所示,加入质量分数为10%的NbC颗粒,晶粒进一步细化,生长的方向性变得更紊乱,且在树枝晶间析出岛状组织,熔解的NbC过多,会导致更多的Nb类的硬质相沿晶界析出聚集成岛状。随着NbC颗粒的添加量增加,有大量的Fe3C相生成和过饱和的NbC相析出等,聚集于晶间,岛状组织变得更大 (图5(d));而晶间析出的组织会占据原本晶粒生长的空间,使黑色的基体组织减少,因此过饱和的NbC颗粒也细化了晶粒。

图6为添加质量分数20% NbC合金涂层的元素的分布结果。可以看出涂层中分布的白色网状和岛状组织富集了Mo、Nb元素,这是冷却过程中形成了Nb、Mo的碳化物固溶于晶间。Fe元素和Cr元素主要分布在黑色基体组织中,其余NbC、Fe2Nb、Fe3C等这些新生的硬质相则在涂层中均匀分布,起到了弥散强化的能力。此外,在晶间区域观察到NbC相,这是由于NbC颗粒的完全熔解造成的[28]。NbC颗粒熔解稀释后的Nb与C原子结合性强,部分重新结合在晶间。

图6 添加质量分数20% NbC不锈钢涂层的EDS面扫图Fig.6 EDS surface scanning of stainless steel coating with mass fraction 20% NbC

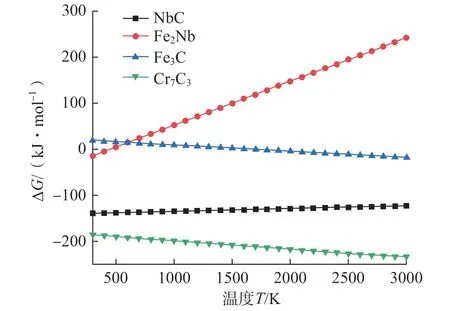

基于XRD结果和微观组织,在激光熔覆时可能会发生下列反应。

吉布斯自由能函数可以通过式(5)[29–30]计算:

图7 吉布斯自由能随温度变化图Fig.7 Graph of Gibbs free energy as function of temperature

2.3 硬度分析

图8为不同NbC含量的涂层硬度图。可以看出,未添加NbC的涂层的硬度为52.1HRC;添加质量分数为5%和10% NbC的涂层硬度逐步增加;添加质量分数为20%NbC的涂层表面硬度最高,达到60.0HRC。由图5可得,NbC颗粒的加入,使得涂层中的晶粒尺寸减小,起到了晶粒细化的效果。Nb元素饱和带来的晶格畸变,抑制了位错运动,阻碍晶界滑移,使得涂层合金固溶体的硬度增加[25]。此外,涂层中熔解的NbC颗粒,使得涂层中马氏体中含碳量增加,马氏体硬度升高,同时C含量的增加使析出的碳化物数量增多,涂层硬度增大。

图8 添加不同NbC含量的不锈钢涂层硬度图Fig.8 Graph of hardness of stainless steel coatings with diffeent NbC contents

2.4 摩擦磨损分析

图9为添加不同质量分数NbC的不锈钢涂层摩擦磨损系数。可以看出,涂层的磨损过程可分为磨合期和稳定磨损阶段两个阶段,未添加NbC颗粒的不锈钢涂层摩擦系数在前期迅速增加到约1.70,然后稳定磨损阶段平均摩擦系数下降到1.35,缓慢上升最后剧烈波动,随着摩擦的进行,涂层表面的温度升高,摩擦力逐渐增加,涂层表被粘连,摩擦系数增加。摩擦磨损系数最小的是添加质量分数为20% NbC的不锈钢涂层,平均摩擦系数为0.75。根据Archard定律[32],材料的耐磨性与其硬度呈正相关,即耐磨性随着硬度的增加而提高。这是因为过饱和的NbC颗粒熔解在合金涂层中,生成了新生硬化相,如Fe3Nb3C、NbC、碳化物等和富铬化合物Fe – Cr – C,增加了表面抵抗变形的能力,提高了涂层的耐摩擦磨损性能。涂层在摩擦稳定阶段有颗粒脱落,改变了磨损方式,因此,摩擦系数曲线和整体的波动都很小。Yang等[33]对脱落颗粒进行线扫,小颗粒中富含Nb元素,并结合其XRD分析可得出脱落颗粒为NbC。

图9 添加不同质量分数NbC的不锈钢涂层摩擦磨损图Fig.9 Friction and wear diagram of stainless steel coating with diffeent NbC mass fractions

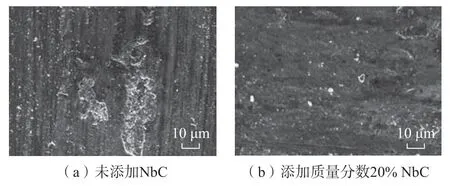

为进一步分析涂层的摩擦磨损机制,对磨损后的平面进行扫描。图10(a)是未添加NbC颗粒的不锈钢涂层摩擦磨损形貌。可观察到较深的犁沟,且数量较多,部分较软的相 (α – Fe、Fe – Cr等)与摩擦机高速往复运动中产生摩擦热,在磨损过程中被剥落和黏附,此时磨损方式以黏着磨损和磨粒磨损为主;图10(b)是添加质量分数20%的NbC的不锈钢涂层摩擦磨损形貌,可以看到摩擦磨损试验后较浅且较少的犁沟,还有散落在上面的少量金属屑,表明摩擦磨损方式主要是磨粒磨损。

图10 涂层摩擦磨损形貌Fig.10 Frictional wear appearance of coating

结合图6可以分析出,通过在不锈钢粉末中添加NbC颗粒,能够有效改善基体材料表面的耐摩擦磨损性能。这是因为在激光熔覆试验时,加入的NbC颗粒熔解,从而与Fe元素、Cr元素和Mo元素等形成了高强度的化合物,增强了表面强度,同时改变了摩擦磨损方式,此时的磨损方式为磨粒磨损。此外,硬质相略微突出,高于α – Fe等较软相可以承受摩擦施加的载荷,抵抗塑性变形,防止摩擦球压入涂层,从而减小涂层与摩擦副之间的接触面积,降低摩擦力[25]。

3 结论

在本研究中,激光熔覆制备了添加不同质量分数NbC增强的不锈钢涂层,研究了涂层的相变化、显微组织、硬度及耐磨性,并深入探讨了磨损机制,得出以下结论。

(1)通过在EA1T车轴钢表面激光熔覆制备不同质量分数NbC的不锈钢涂层,涂层组织几乎没有明显的缺陷,枝晶生长完整;添加的NbC全部熔解并且在晶间全部析出,晶粒得到了细化。

(2)未添加NbC的涂层主要由α – Fe和少量的M7C3组成;随着NbC添加,出现Fe – Nb – C类化合物增强相,网状分布在晶间;当添加质量分数10% NbC时,过饱和的NbC会以岛状弥散分布。

(3)涂层的硬度随着添加NbC增加而提高。当在不锈钢粉末中添加质量分数20%的NbC时,平均硬度最大为60HRC,此时摩擦磨损系数最小,为0.7,磨损机制为磨粒磨损,耐磨性能最好。