C/C复材与高温合金异种材料蜂窝结构钎焊界面组织及力学性能

续润洲,岳喜山,邓云华,任金伟,朱小龙

(1. 中国航空制造技术研究院,北京 100024;2. 西安航空制动科技有限公司,西安 713106)

C/C复合材料具有高比强、高比模、高可靠性、耐高温、低热膨胀系数、化学性质稳定等优异性能,是理想热防护结构材料之一[1–3],可应用于飞行器热流密度较大的机翼前缘、舵面和鼻锥等部位[4–5]。蜂窝夹层结构具有优异的比强度、比刚度和较低的密度,大量应用于航空航天领域[6–7]。刘宇峰等[8]进行了C/C复合材料蜂窝结构的制备,其中C/C复合材料面板和蜂窝结构独立制备,经胶黏剂粘接集成,但C/C复合材料蜂窝结构制备工艺过程复杂、成本高,面板与蜂窝间胶粘剂的使用温度较低,限制了该结构在高温下的使用。若采用耐高温合金金属蜂窝替代C/C复合材料蜂窝芯,可降低蜂窝芯体制造工艺难度,同时提高结构强度,充分发挥C/C复合材料和高温合金高温性能优异的特性。

连接C/C复合材料与金属的方法主要有胶结[9]、机械连接[10]、扩散连接[11]和钎焊连接[12–13],钎焊方法可应用于复杂结构形式,制造成本低,操作过程简便易行,是研究较多的焊接方法,而钎料与C/C复合材料的润湿性是钎焊连接中的关键问题。因此,国内外开展了较多的相关工艺研究。Guo等[14]提出了一种新型Ag–Cr活性钎焊,将C/C复合材料钎焊到镍基单晶合金 (DD3)上,C/C–AgCr–DD3接头的微观组织研究表明Cr与C生成了Cr23C6,接头剪切强度可达27 MPa。Wang等[15]采用Ag–Ti混合粉末钎焊连接了C/C复合材料与GH3044,钎料内Ti元素与C元素发生反应生成TiC,接头强度可达45.8 MPa。Shi等[16]则在C/C复合材料表面制备了SiC涂层后采用Ni71CrSi钎料连接C/C复合材料与GH3044,SiC涂层不但与钎料Ni71CrSi发生反应生成Cr7C3,SiC涂层热膨胀系数介于C/C复合材料与GH3044间,起到缓冲接头应力作用,接头强度可达54.4 MPa。钎料内活性元素Cr与Ti可与C/C复合材料发生反应,在接头内实现了冶金结合与反应润湿。现有研究主要集中于C/C复合材料与高温合金块体连接研究[13,17–18],对C/C复合材料与高温合金异种材料蜂窝结构钎焊研究未见公开报道,但是钎焊界面结构类似,钎焊界面反应过程仍具有借鉴意义。

因此,本研究采用了与高温合金相容性较好且含有活性元素Cr的BNi-2钎料,开展了C/C复合材料面板与高温合金芯体异种材料钎焊工艺研究,分析了钎料添加量对板–芯界面微观组织和夹层结构力学性能的影响规律研究,确定了最佳的钎料添加量,为工程应用奠定了基础。

1 试验材料与方法

蜂窝夹层结构中的面板材料为2.5D碳纤维编织化学气相沉积制备的C/C复合材料,密度约1.7~1.8 g/cm3。蜂窝芯体材料为高温合金GH3536,蜂窝芯内切圆直径3.2 mm、壁厚0.05 mm、高度5 mm。钎料选用BNi-2非晶态箔带钎料,化学成分如表1所示。

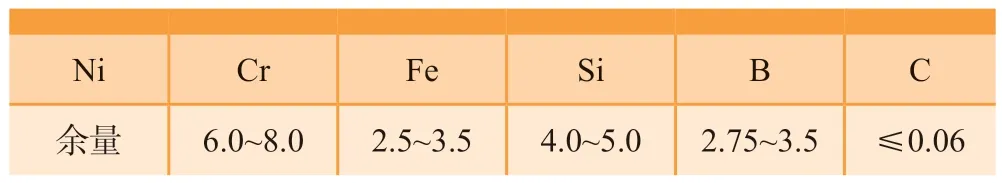

表1 BNi-2化学成分(质量分数)Table 1 Chemical composition of BNi-2 (mass fraction) %

在钎焊试样制备前,将C/C复合材料机械加工成25 mm×25 mm×3 mm块状试样,然后采用1200#砂纸打磨钎焊面,打磨后采用酒精超声波清洗60 min,去除表面残留的粉末和杂质。高温合金蜂窝采用点焊而成,拼接成25 mm×25 mm×5 mm的试样。制备好试样后将C/C复合材料、高温合金蜂窝和钎料箔带进行装配固定,装配过程如图1所示,在真空钎焊炉内钎焊,钎焊温度1040 ℃,保温15 min,钎焊过程真空压力不大于1×10–2Pa。钎焊后试样按照GJB 130.4—86《胶接铝蜂窝夹层结构平面拉伸试验方法》进行蜂窝拉脱性能测试。

图1 蜂窝钎焊装配和蜂窝芯格示意图Fig.1 Schematic diagram of honeycomb brazing assembly and honeycomb core

采用IT700扫描电镜对焊后接头微观组织和断面进行观察,采用日本理学SmartLab X射线仪结合EDS能谱分析仪检测接头产物,采用LE5105电子万能材料试验机对板–芯接头拉脱性能进行测试。

2 试验结果分析

2.1 钎料厚度对钎焊接头微观组织影响

在钎焊温度1040 ℃,保温15 min工艺条件下,分别添加厚度0.08 mm、0.12 mm、0.16 mm和0.20 mm的钎料对C/C复合材料面板和高温合金蜂窝进行钎焊,图2为添加不同钎料层厚度形成的板–芯界面微观组织。可知,钎料能够在C/C复合材料表面很好地铺展,并通过毛细作用填充蜂窝壁间隙,在板–芯界面形成圆润饱满钎角,且随着钎料厚度的增加,钎角尺寸增大。从板–芯焊缝区背散射放大图像可知,在相同的钎焊工艺参数下,板–芯界面均分布有不规则的白色相和灰色相,当钎料厚度较薄时,白色和灰色相分布在钎角区域,随着钎料厚度增加,白色相和灰色相既在钎角位置生成,亦在蜂窝芯格壁和蜂窝面板间生成。当钎料厚度为0.20 mm时,白色相和灰色相则主要集中生成于蜂窝芯格壁与蜂窝面板间。

图2 不同BNi-2钎料厚度下钎焊接头微观组织形貌Fig.2 Microstructure of joints brazed with diffeent BNi-2 thicknesses

为了进一步确定板–芯界面形成过程,选取添加钎料厚度为0.12 mm的板–芯界面,对界面处标记点位1~5进行EDS能谱分析,并对板–芯界面进行面扫描测试,获得不同元素在板–芯界面的分布结果,如图3所示。通过面扫描图像和EDS分析结果可知,Cr元素(红色)主要集中分布在C/C复合材料表面附近和蜂窝芯内部,Mo元素(蓝色)主要分布于蜂窝芯和C/C复合材料面板间靠近蜂窝芯区域,因此接头可大致分为3个区域:C/C复合材料与钎料反应区、钎料与蜂窝反应区和钎料凝固区。

图3 0.12 mm钎料厚度接头微观组织形貌和元素分布Fig.3 Microstructure and mapping scanning results of joint brazed with braze of thickness 0.12 mm

图3中对应点元素分析见表2,C/C母材与钎料反应区内,在C/C复合材料表面存在一层均质的暗灰色相,通过EDS分析 (点1)可知该反应层主要元素是Cr和C。根据Qing等[19]的研究可知,Cr3C2生成的标准吉布斯自由能在1040 ℃时为负值,表明钎焊条件下钎料中的Cr原子与C/C复合材料中的C原子有发生反应生成相应的碳化物的可能性。结合Cr – C二元相图和XRD物相分析结果 (图4),推测C/C复合材料表面生成了Cr3C2[19–20]。图3中,在距该界面约40 μm处分布着与反应层类似的暗灰色相 (点2),其主要成分与点1类似,为Cr和C元素,并含有微量的Fe、Ni和Mo元素,由于EDS扫描分析选取的是点2附近微区内物相,由此推测暗灰色相亦为Cr3C2。

图4 1040 ℃/15 min条件下钎焊接头断面X射线衍射结果Fig.4 XRD scanning results of fracture surface within joint under brazing temperature 1040 ℃ and dwelling time 15 min

表2 图3中对应点元素分析(原子数分数)Table 2 EDS analysis results of corresponded spots in Fig.3 (atomic fraction) %

钎料与蜂窝反应区内含有较多BNi-2钎料内不含有的Mo元素 (蓝色),且该区域范围超过了250 μm,表明部分蜂窝芯溶解至钎料内。该区内主要存在白色相(点3)、暗灰色相 (点4)和灰色相 (点5),EDS分析结果表明,白色相主要成分为Mo、Ni、Cr和Si,可能为金属与Si形成的金属间化合物。暗灰色相和C/C母材与钎料反应区生成的物相在背散射信号下类似,说明物相成分接近,推测该处物相为Cr3C2。与C/C母材附近生成的Cr3C2不同的是,该处物相C元素不来源于C/C母材,而是来源于BNi-2钎料和GH3536材料自身含有的微量C元素。

2.2 钎料厚度对钎焊接头力学性能影响

钎焊温度1040 ℃,保温15 min工艺条件下,在C/C复合材料面板和GH3536蜂窝之间添加不同厚度的钎料,将面板和蜂窝钎焊后,采用电子万能材料试验机对拉脱性能进行测试,图5为C/C复合材料和高温合金蜂窝板–芯接头拉脱强度测试结果。可知,当面板和蜂窝芯中间添加0.04 mm的钎料时,板–芯拉脱强度仅有2.58 MPa,随着钎料厚度的增加,板–芯接头室温拉脱强度缓慢升高。当添加0.08 mm和0.12 mm厚度的钎料时,板–芯拉脱强度分别升高至4.59 MPa和9.69 MPa,添加0.12 mm厚度钎料时强度最高。当钎料层厚度继续增加至0.16 mm和0.20 mm时,板–芯室温拉脱强度降低至5.8 MPa和4.87 MPa。

图5 钎料厚度对接头拉脱强度的影响(1040 ℃/15 min)Fig.5 Flatwise tensile strength of joint brazed by diffeent thickness braze (1040 ℃/15 min)

结合板–芯界面微观形貌分析可知,钎料熔化后会在毛细作用下首先沿着蜂窝壁爬升[21],当填满蜂窝壁间隙后再次填充蜂窝壁和面板间隙。由于C/C复合材料为多孔材料,钎料亦会通过C/C母材表面的微孔洞浸润至C/C母材内形成“钉扎”效应,He等[22]在C/C复合材料与其他金属连接过程中也发现了类似的界面结构。而当钎料较少时,钎料大部分流向了蜂窝芯格壁,导致钎料与C/C母材形成的“钉扎”效应较微弱。其次,钎料较少时,板–芯形成的钎角较小。当添加钎料厚度为0.08 mm时,钎角与面板连接长度仅为900 μm。随着钎料厚度的增加,钎料与C/C母材形成的“钉扎”效应同步提升,当添加钎料厚度为0.12 mm时,钎角随之增大,此时板–芯连接强度达到最大。这是因为在一定的钎焊工艺参数下,钎料与C/C母材反应和蜂窝壁反应所消耗的钎料量一定,此时板–芯界面“钉扎”效应和钎角与C/C母材间的内应力达到平衡。当钎料添加量继续增加时,熔化后剩余的钎料在钎角处堆积过多,造成板–芯界面处遗留钎料和C/C母材热膨胀系数不匹配导致内应力增大,板–芯界面连接强度下降。

2.3 钎焊接头物相和断口分析

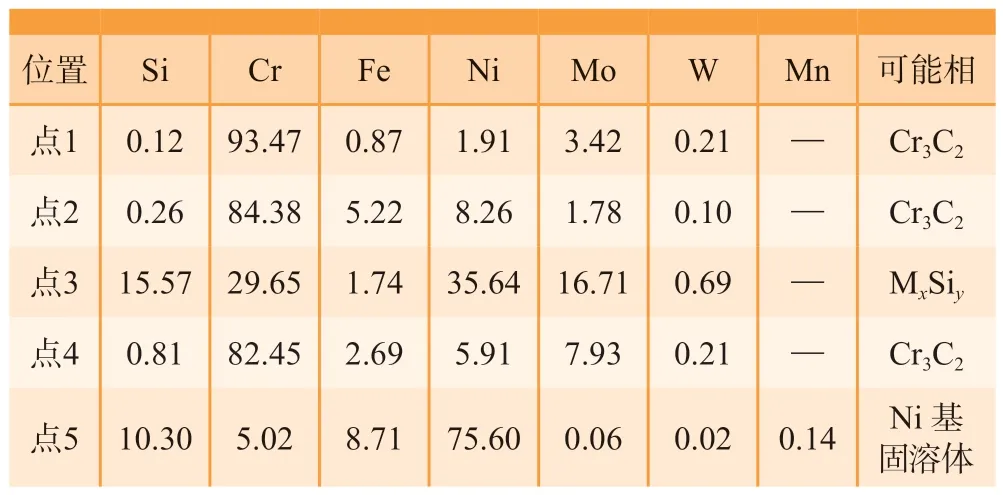

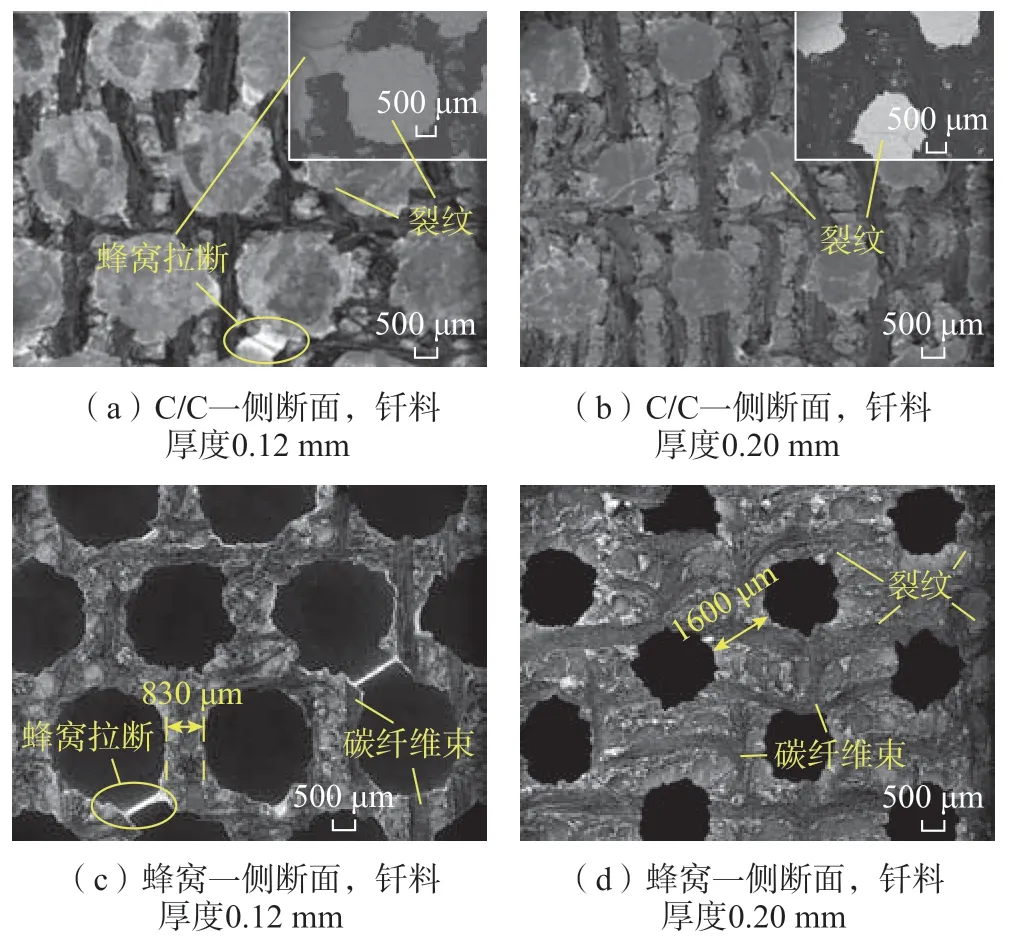

图6为添加厚度为0.12 mm和0.20 mm钎料的接头C/C一侧和蜂窝一侧拉脱断面宏观形貌。通过对比图6(a)和(b)可知,在C/C复合材料一侧的断面黑色区域均呈现出规则的蜂窝芯格形状,黑色区域内能够观察到明显横向和纵向分布的碳纤维束,黑色区域包裹的区域是BNi-2钎料铺展至C/C复合材料表面后凝固留下的金属层。观察图6(a)和(b)中金属区域后可知,金属区域均存在裂纹,表明钎料铺展至C/C复合材料表面凝固后,与C/C母材发生反应,但是金属层与C/C基体热膨胀系数差异过大,金属层发生龟裂。此外,图6(a)中断面除了观察到母材断裂特征,还可观察到断裂后留在表面的蜂窝壁,表明钎料厚度为0.12 mm的板–芯接头断裂除了发生在C/C母材内,部分蜂窝一同发生断裂,因而板–芯连接强度最高。结合图2中接头微观组织形貌可知,硬脆的Si的金属间化合物在钎料添加厚度为0.12 mm时同时分布在钎角区域与蜂窝壁和面板间,此处裂纹延伸至蜂窝壁时沿着Si的金属间化合物处扩展,亦表明此时接头内应力状态较为平衡。

图6 钎焊接头断面宏观形貌Fig.6 Morphology of fracture surface braze

通过对比蜂窝一侧断面图6(c)和(d)可知,随着钎料厚度的增加,蜂窝壁上粘连的C/C基体宽度随之增大,与图2中观察到的板–芯界面钎角和面板连接宽度一致。另外,图 6(c)中亦可观察到蜂窝拉断的痕迹,与图6(a)中面板处蜂窝断裂残留特征匹配;此外,图6(d)中可以观察到孔洞间粘连的基体间均存在贯穿性裂纹,进一步表明钎料用量过多时,钎角处应力过大。

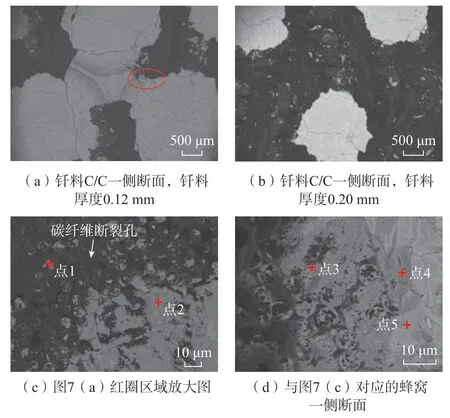

图7为添加0.12 mm和0.20 mm钎料层钎焊试样拉断后C/C一侧断面微观形貌和蜂窝一侧断面。通过对比图7(a)和 (b)可知,背散射图像下C/C基体完全裸露,只有少部分的白亮色金属镶嵌其中,表明不同钎料层厚度的接头断裂位置均主要发生在C/C母材。将过渡界面放大 (图7(c))可看出,C/C母材表面遗留大量碳纤维断裂留下的纤维孔,在蜂窝一侧断面 (图7(d))可观察到突出的碳纤维,二者特征相匹配。在背散射信号、C/C母材断裂区和金属断裂区之间分布的主要是暗灰色相,结合钎焊接头微观组织可知,该部分主要成分为Cr3C2。由断面的EDS结果可知 (表3),与C/C复合材料直接接触的是Cr3C2层,越靠近金属断裂区,Cr的含量就越低,而Si的含量呈现出先升高后降低的趋势。由此可知钎焊接头在断裂时,由于纤维束之间碳纤维的结合力较差,裂纹由此萌生并扩展,当裂纹扩展至纤维束边界时候,反应层Cr3C2层被拉断,裂纹在Cr3C2层继续扩展至富含Si的金属间化合物层,由于金属间化合物为硬脆相,裂纹迅速扩展至接近板–芯界面的钎料区,产生脆性断裂。

图7 接头断面微观组织形貌Fig.7 Microstructure of fracture surface braze

表3 图7中对应点元素分析( 原子数分数)Table 3 EDS analysis results of corresponded spots in Fig.7(atomic fraction) %

3 结论

(1)采用BNi-2钎料钎焊C/C复合材料面板与GH3536蜂窝,当在钎焊温度为1040 ℃,保温时间为15 min条件下,随着钎料厚度的增加,板–芯拉脱强度先升高后降低,当钎料厚度为0.12 mm时,拉脱强度最高可达9.69 MPa。

(2)板–芯界面区由C/C复合材料与钎料反应区、钎料凝固区和钎料与蜂窝反应区3个区域组成。在钎料与C/C复合材料反应生成了Cr3C2反应层,钎料与蜂窝反应区内生成了Si的金属间化合物。

(3)接头裂纹扩展路径为裂纹从C/C基体纤维束开始萌生,纤维拉断拓展至Cr3C2反应层内,继而扩展至金属间化合物处发生脆性断裂。