镍基高温合金多孔发汗材料的制备工艺研究*

赵少阳,杨 坤,张 帅,李 帅,刘晓青

(西北有色金属研究院金属多孔材料国家重点实验室,西安 710016)

近年来,世界各军事强国在火箭、导弹、航天发动机等国防尖端武器领域的竞争激烈,其服役性能也在逐渐提升。固体超燃发动机工作在高马赫数下,工作环境恶劣,燃烧室工作温度高达3000 ℃以上,如果不采取有效的冷却措施,极有可能发生严重的烧损现象。为保证发动机的正常运转,必须对其关键受热部位进行及时有效冷却,从而达到热防护目的[1–2]。现有的冷却技术中,对流冷却和冲击冷却技术需加工复杂冷却通道,对冷却剂流量要求高;膜冷却技术需在受热面加工通道,对受热件强度要求高且冷却剂消耗大,难以形成连续的膜;与其他冷却技术相比,发汗冷却由于对流换热的比表面积大,在热端表面形成的膜覆盖性强,因而具有更好的冷却效果[3–5]。粉末烧结金属多孔发汗冷却材料,因其制备工艺简单、成本低,易于实现复杂结构的近净成形以及优异的可加工性和可焊接性等特点,是未来最具应用价值的主动发汗冷却材料。

目前,针对发汗冷却材料的研究工作已经卓有成效,取得了不少的研究成果。以美国综合高性能火箭发动机技术为例,使用金属多孔材料制备的发汗件,可使涡轮入口温度提高到2400 K[6–7],远超出涡轮材料所能承受的范围。Wu等[8]利用线切割技术对烧结不锈钢颗粒多孔材料进行后期加工,制备了多孔头锥结构。为了制备出形状更加复杂的烧结金属颗粒多孔结构,清华大学团队[9–10]采用金属注射成形 (MIM)的方法制造出了超燃冲压发动机中的多孔喷油支板结构。丁亮[11]研究了316L不锈钢发汗冷却用金属多孔材料的制备工艺,结果表明,材料的渗透性由不锈钢基体粉末的颗粒直径以及造孔剂的颗粒直径和质量分数决定,为获得高渗透特性的多孔材料,应该使用颗粒直径较大的不锈钢基体粉末。可以看出,现有报道多集中在多孔发汗材料性能表征方面,关于材料制备以及渗透性能控制的研究还相对较少,尤其是对于未来武装装备需求的镍基高温合金多孔材料的孔隙结构控制。

因此,从新一代飞行器对耐高温多孔金属发汗冷却材料的需求出发,本文采用粉末冶金的工艺路线,通过系统研究粉末粒度、成形及烧结等工艺参数,获得了不同渗透性能的镍基高温合金多孔发汗材料,并全面评价材料的孔隙结构特性和力学性能,为后期高性能金属多孔发汗材料的制备和研究提供依据。

1 试验材料及方法

试验以镍基高温合金粉末为原料 (牌号为GH22),化学成分如表1所示。粉末形貌不规则,如图1(a)所示;原料粉末经压制成形和真空烧结后,最终制出如图1(b)所示金属多孔发汗冷却材料。

图1 粉末原料及制出的多孔发汗材料样件Fig.1 Powder raw material and porous sweating material sample prepared

表1 镍基高温合金粉末化学成分(质量分数)Table 1 Chemical composition of nickel-based superalloy powder (mass fraction) %

试验选用LDJ320/1500 —300YS型冷等静压机进行压制,VSS–3313T真空脱脂烧结炉进行真空烧结。基于Archimedes定律,用XS205分析天平测定样品的密度、孔隙率 (GB/T3850—83)。采用Topas PSM165孔径检测仪测定样品的最大孔径,并测定样品的透气度 (N/XB0305—2000),渗透率计算方法参照标准《GB/T1969—1996多孔陶瓷渗透率试验方法》。

2 结果与讨论

2.1 粉末粒度的影响

粉末烧结过程中借助粉末颗粒质点迁移从而实现颗粒间联结作用,形成烧结颈及孔隙,使烧结件具有一定的孔隙率和机械强度,形成金属多孔材料。在粉末冶金技术中,粉末粒度的变化容易引起多孔材料孔隙结构的改变,粉末粒度越小,易于质点迁移,有利于颗粒球形化,反之粉末粒度越大球形化程度越难。即粉料粒度越大,材料中的孔隙尺寸越大。多孔试样微观形貌发生变化,导致孔隙形貌由圆孔变为大小孔和细长孔,试样孔径的变化产生颈缩现象,进而对透气性能和渗透率产生影响。由此可见,粉末粒度对多孔烧结材料的成形性能及孔隙透过性能极为重要。

试验选用74~100 μm、50~74 μm、0~50 μm 3种粒度的粉末作为研究对象,表2为不同粒度的合金粉末物理性能,压制压力225 MPa /保压30 s,烧结温度1250 ℃/保温2 h。从表2可知,流动性上各粒度区间的粉末差别不大。粒度较粗的74~100 μm、50~74 μm区间的粉末松装密度较低,0~50 μm粉末松装密度和振实密度均较高。

表2 不同粒度粉末物理性能Table 2 Physical properties of powders with different particle sizes

IIIeлeΓ等[12]建立了粉末平均粒度与最大孔径的关系:

式中,dmax为最大孔径;dvs为粉末平均粒度;FS为粉末颗粒形状系数 (取值范围在0.2 ~ 0.4),从公式可见,最大孔径与粉末平均粒度成正比关系。

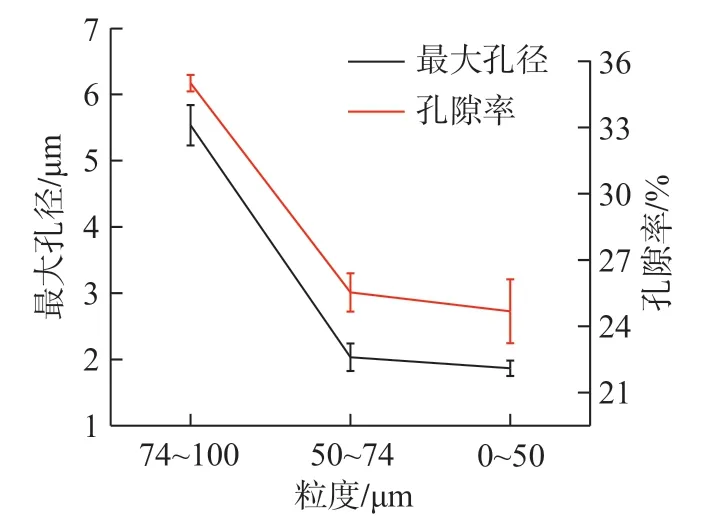

图2为不同粒度粉末压制发汗材料的最大孔径和孔隙率的测试结果,可以看出,74~100 μm粉末片样最大孔径在5.5 μm±0.3 μm,孔隙率在34.5%±0.35%;随着粉末粒度减小,50~74 μm粉末发汗材料最大孔径明显减小至2.0 μm±0.2 μm,孔隙率减小至25.6%±0.81%; 0~50 μm粉末发汗材料最大孔径在1.8 μm±0.11 μm,孔隙率在24.8%±1.35%。这是因为随着粉末粒度的减小,粉末颗粒间的接触点和接触面增多,导致粉末颗粒之间的孔隙数量和尺度也随之变小,从而使其孔隙率和最大孔径减小。

图2 粉末粒度对多孔发汗材料最大孔径和孔隙率的影响Fig.2 Maximum pore size and porosity of powder sweating materials with different particle sizes

图3为不同粒度粉末发汗材料的透气度和渗透率的测试结果,可见,74~100 μm粉末发汗材料的透气度是 (24.7±8.7)m3/(m2·h·kPa),渗 透率 是 (9.8±0.9)×10–13m2,但是随着粉末粒度的减小,透气度和孔隙率也明显减小。根据Kozeny–Carman公式[12]:

图3 粉末粒度对多孔发汗材料透气度和渗透率的影响Fig.3 Air permeability and permeability of powder sweating material samples with different particle sizes

式中,K为渗透率;C为常数;∈为孔隙度。多孔材料的渗透率K和粉末平均粒度dvs有着密切的关系,由公式可知,粉末平均粒度越小,同等工艺条件下渗透率越小。这是因为随着粉末粒度的减小,颗粒间形成更多的接触点和接触面,形成了更多的孔道,即内部孔道路径变长,气体或液体在透过多孔结构通道时所消耗的能量也越多,所以透气度会随之降低[13–15]。

2.2 压制压力的影响

耐高温金属多孔发汗材料的基础是材料内部三维联通的孔隙结构,要求材料具有一定的孔隙率和渗透率、良好的抗氧化性和力学强度。粉末的压制过程中是压力直接作用在粉末体或弹性模套上,使粉末体在同一时间内各个方向上均衡受压而获得密度分布均匀和强度较高的压坯的过程。随着粉末的移动和变形,较大的空隙被填充,颗粒表面的氧化膜破碎,颗粒间接触面积增大,使原子间产生吸引力且颗粒间的机械契合作用增强,从而形成具有一定密度和强度的压坯。由此可见,粉末粒度、压制工艺、烧结工艺等对金属多孔材料的孔结构和渗透性能都有着密切的影响。

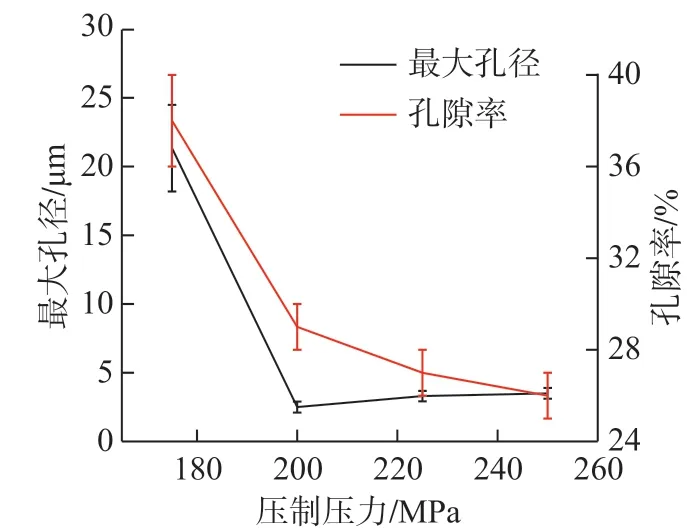

为了研究压制压力对孔隙和渗透性能的影响规律,试验分别选用175 MPa、200 MPa、225 MPa、250 MPa等不同的压制压力进行试验,对压制的多孔发汗材料真空烧结,烧结温度1250 ℃/保温2 h,并对其性能进行测试。图4和5为不同压制压力下的发汗材料的性能测试结果,从图4可见,175 MPa压制压力下,样品孔隙率最高为38%±2%,最大孔径为21.3 μm±3.1 μm。由图5可见,透气度为(61.8±2.9)m3/(m2·h·kPa),渗透率 为 (34.6±5.5)×10–13m2。在 图4中,随着压制压力由175 MPa增加到200 MPa,孔隙率急剧降到29%,最大孔径由21.3 μm降低到2.5 μm,透气度和渗透率也明显降低。这是因为在压制过程中,粉末颗粒受到压缩力,通过位移和填充空隙等方式被压缩在一起,形成机械咬合作用。压力越大,咬合效果越明显,压坯中的空隙越来越少,孔道被压缩变形的更为明显,从而导致孔隙和渗透性能均随之降低。后期随着压制压力陆续增加到225 MPa、250 MPa,孔隙率和最大孔径无明显变化。这是因为压力继续增大,体积变化不明显,说明压坯中的孔隙已经很少,没有继续压缩的空间。

图4 不同压制压力下发汗材料的最大孔径和孔隙率Fig.4 Maximum pore size and porosity of sweating materials under different compression pressures

图5 不同压制压力下发汗材料的透气度和渗透率Fig.5 Permeability and permeability of sweating materials under different pressing pressures

2.3 烧结温度的影响

烧结是粉末冶金的关键工序,在高温烧结作用下,颗粒间原子获得了大量的能量,由于原子热振动振幅的增加,变得特别活跃,使构成金属粉末颗粒的许多原子离开自己点阵中的节点而发生扩散。原子通过颗粒间原始接触点或面扩散转变成冶金结合,从而形成烧结颈,空位部位形成孔隙。Kucyynski[16]对烧结时由于体积扩散而引起管状孔的收缩方程进行了推导:

式中,r0、r分别为t= 0、t=t时的孔半径;V为材料的自扩散系数;D为材料的自扩散系数;σ为表面张力系数;t为时间;R、T分别为气体常数和绝对温度。可以看出,当松装的粉末在一定压力下成形的压坯在烧结过程中,可以通过温度和时间的变化来控制孔隙的变化。由此可见,烧结工艺的控制对多孔发汗材料的孔隙和渗透性能有着至关重要的影响。

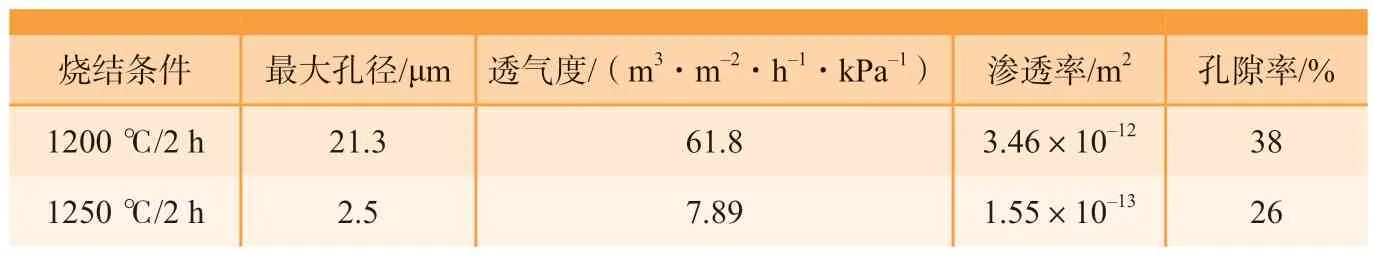

根据镍基高温合金材料理论熔点,试验选用接近1200 ℃/保温2 h和1250 ℃/保温2 h两种烧结条件进行烧结试验,并分别对其性能进行测试,表3为不同烧结温度下发汗材料的性能测试结果。可见,1200 ℃/2 h烧结工艺下,发汗材料的孔隙率38%、最大孔径21.3 μm、透气度61.8 m3/(m2·h·kPa),随着烧结温度提高到1250 ℃,孔隙率明显下降到26%,最大孔径和透气度也明显降低,且渗透率由3.46×10–12m2降到1.55×10–13m2。可见,随着烧结温度提高到1250℃,发汗材料明显发生致密化,孔道出现紧缩,烧结颈也会随之增多。这是因为随着原子继续扩散,其向颗粒界面大量迁移,烧结颈扩大、颗粒间距缩小,形成连续、细小的孔隙网络,而且随着烧结时间延长,孔隙不断缩小、消失、重合,烧结体发生收缩,其密度增加、孔隙度减小。

表3 不同烧结温度下发汗材料的性能测试结果Table 3 Performance test results of sweating materials at different sintering temperatures

综合上述,本文通过粉末粒度选型、压制压力和烧结工艺的调控,建立了成形工艺参数与材料渗透性能之间的对应关系,实现了粉末烧结镍基高温合金渗透率在10–13~10–12m2范围的有效控制。

2.4 发汗材料拉伸性能表征

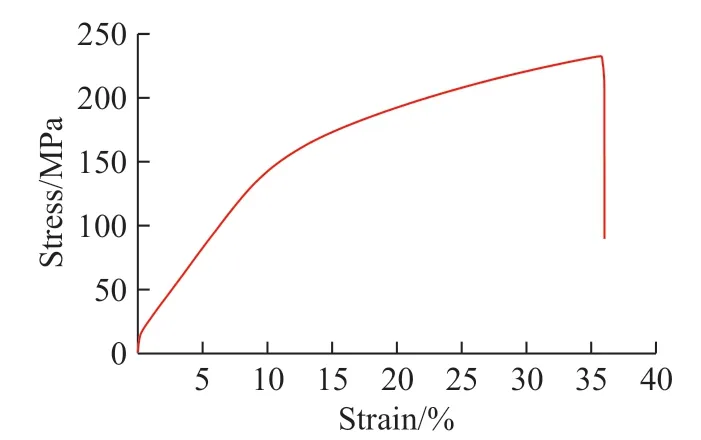

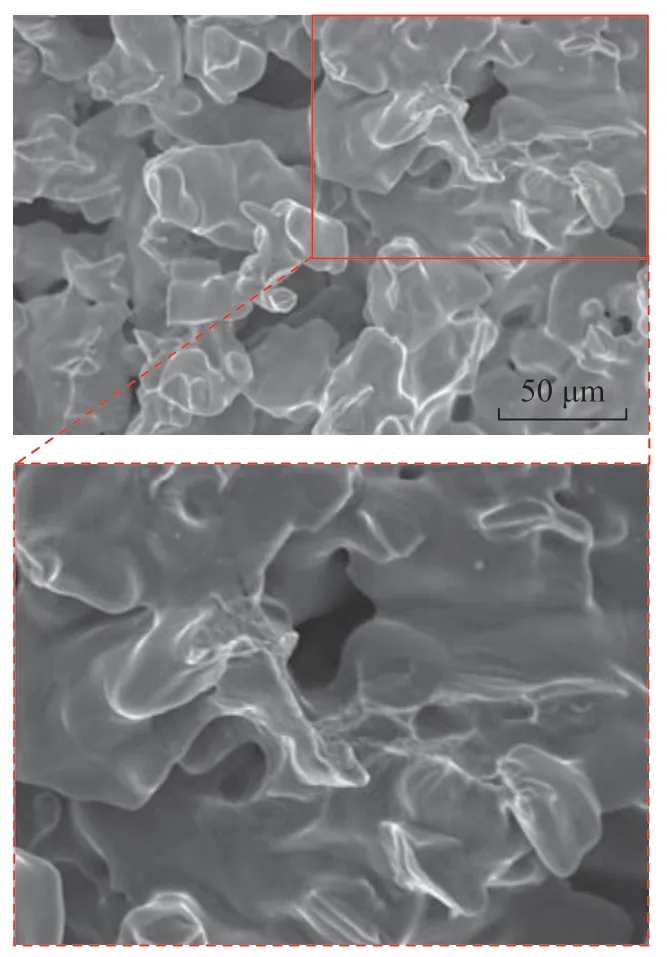

发汗材料的力学性能是其在不同环境下抗衡外加载荷时所表现出的力学特征,对飞行器用发汗材料而言,抗拉强度对其有重要意义。影响多孔材料抗拉强度的主要因素是烧结颈的发育状况以及孔隙度、孔规整度、孔径大小。图6为多孔发汗材料的拉伸工程应力–应变曲线图,样品断裂强度大于200 MPa,断裂伸长率大于35%,拉伸过程中发生了明显的塑性变形。结合图7可见,本文制备的多孔发汗材料烧结颈 (光亮部分)发育较好,孔隙和孔结构较均匀,局部放大图可见明显的断裂韧窝。综合应力–应变曲线图以及拉伸断口形貌图,表明试样的断裂方式均为韧性断裂,图7中光亮位置为烧结颈的连接部分,即孔壁断裂的位置。

图6 多孔发汗材料的拉伸应力–应变曲线Fig.6 Tensile stress–strain curve of porous sweating material

图7 拉伸断口形貌图Fig.7 Tensile fracture topography

3 结论

(1)本文从新一代武器装备对耐高温多孔金属发汗冷却材料的需求出发,采用粉末冶金的工艺路线,通过系统研究粉末粒度、成形及烧结等工艺参数,制备的发汗材料最大孔径< 21.3 μm,抗拉强度> 225 MPa,孔隙率> 25%。

(2)通过粉末粒度调控、压制和烧结工艺的优化,获得了不同渗透性能的镍基高温合金多孔发汗材料,可实现发汗冷却材料的渗透率在10–13~10–12m2范围内的有效调控。

(3)全面评价材料的孔隙结构特性和力学性能,对多孔发汗材料的拉伸数据及断口形貌进行分析与表征,并证实其断裂方式为韧性断裂。