微纳结构CoCrFeNi基高熵合金粉末冶金制备及强韧化机理研究*

梁加淼,张 震,谢跃煌,周 阳,王 俊,张德良

高熵合金是在研究非晶合金过程中发现的一类新型无序固溶体合金,其原子占位具有随机无序性,如图1所示。由于高混合熵的特性,高熵合金往往倾向于形成FCC或BCC固溶体结构,而不是形成金属间化合物或其他有序相。叶均蔚等[1]将高熵合金定义为由5种或5种以上主元按等原子比或近等原子比组成,每种主元的原子数分数在5%~35%之间。随着研究的逐渐深入,人们对高熵合金又有了新的理解和认识。美国空军实验室的Senkov博士和田纳西大学的Egami教授分别制备出了NbMoTaW[2]、NbTiVZr[3]四元高熵合金和ZrNbHf[4]三元高熵合金,这些合金均为单相无序固溶体结构,混合熵也明显高于传统合金。由于具有主元等原子比或近等原子比的特点,高熵合金往往表现出与传统金属合金不同的特性[5]: (1)热力学上的高熵效应; (2)动力学上的迟滞扩散效应; (3)结构上的晶格畸变效应; (4)性能上的“鸡尾酒”效应。因此,作为一种全新的合金设计理念,高熵合金有望突破当前金属材料的理论瓶颈,拓展新型金属材料的开发以及未来在更多领域应用的可能性。

在众多高熵合金中,面心立方(FCC)结构的CoCrFeNi基高熵合金由于具有优异的低温韧性,格外引人关注。美国Lawrance Berkeley和Oak Ridge国家实验室在Science上发表的论文[6]显示,CoCrFeNiMn高熵合金在拉伸变形时并没有表现出随温度下降的“韧脆转变”,并且其断裂韧性在液氮温度下超过200 MPa·m1/2,处于目前已知材料的最高水平,如图2所示。Luo等[7]的研究表明,CoCrFeNiMn高熵合金还具有非常优异的抗氢脆性能,然而与传统金属材料类似,CoCrFeNi基高熵合金在室温强度增加的同时也伴随着塑性下降,强塑性失配问题在CoCrFeNiMn高熵中依然存在。如何在提升CoCrFeNi基高熵合金强度的同时不明显牺牲其塑性,一直以来都是金属材料领域的研究热点。

图2 CrMnFeCoNi高熵合金力学性能[6]Fig.2 Mechanical properties of CrMnFeCoNi high entropy alloy[6]

Ma[8]通过对晶粒的微纳尺度调控,利用微米级到纳米级多尺度晶粒异构来提升金属材料应变强化能力,可以有效解决金属材料强塑性失配问题。但是,传统的合金设计理念限制了强塑性匹配异构金属材料的开发。而基于多主元高熵合金的全新设计理念扩展了合金成分范围,为开发高强度高塑性新型合金带来更多可能性。除了晶粒尺寸调控以外,通过向软基体中引入第二相纳米硬质颗粒[9],或通过时效析出引入与基体共格/半共格的纳米析出相[10],利用纳米粒子与位错的交互作用,也能达到金属强韧化效果。此外,作为一种特殊的晶界,孪晶界与位错的相互作用与普通晶界不同。在塑性变形中,孪晶界不仅可以阻碍位错的运动,提高材料的强度,而且还可以通过与位错反应改善材料塑性[11–12]。并且,随着孪晶尺寸下降,其强韧化效果更加显著,因此,通过对高熵合金晶粒尺寸、第二相颗粒以及孪晶等微观组织进行微纳结构调控,可以充分发挥高熵合金组织强韧化潜力,在微米到纳米尺度下诱发多级组织的耦合作用,从而产生额外的强化作用和塑性提升效果。

当前,高熵合金的制备工艺主要有熔铸、粉末冶金、增材制造、快速凝固、定向凝固等。其中,粉末冶金作为一种低温固相制备方法,制备的材料具有固溶度高、组织均匀、晶粒细小、热稳定性好等优点,因此受到广泛关注。Liu等[13]采用粉末冶金工艺制备出全致密的CoCrFeNi高熵合金,研究显示,制备材料为单相FCC结构,晶粒细小且均匀,抗拉强度约750 MPa,断后伸长率超过50%,综合力学性能优于采用传统熔铸工艺制备的CoCrFeNi高熵合金。Hadraba等[14]通过向CoCrFeNiMn元素混合粉末中添加少量Y、Ti、O,利用粉末冶金工艺制备出ODS-CoCrFeNiMn高熵合金,研究发现,制备的高熵合金晶粒细小,室温和800 ℃下的屈服强度分别提升了30%和70%。

综上,本文针对CoCrFeNi基高熵合金强塑性失配问题,提出基于粉末冶金技术的CoCrFeNi基高熵合金制备及微纳结构调控思路,利用晶粒、第二相颗粒、孪晶等显微结构从微米级到纳米级的多尺度耦合作用,激发CoCrFeNi基高熵合金组织额外的强化机制和应变硬化能力,从而获得优异的强塑性结合。同时,本文对微纳结构CoCrFeNi基高熵合金强化机制和塑性提升机理也进行了系统研究和探讨。

1 CoCrFeNi基高熵合金粉末冶金制备

高熵合金的粉末冶金制备过程通常包括粉末球磨、粉末热压烧结或放电等离子体烧结,以及粉末热机械固结 (热挤压、热锻、热轧等)。图3[15]为本文利用粉末球磨、放电等离子体烧结和热挤压制备CoCrFeNiAl0.3高熵合金的工艺示意图。

图3 CoCrFeNiAl0.3高熵合金制备工艺示意图[15]Fig.3 Schematic diagram of fabrication processes of CoCrFeNiAl0.3 high entropy alloy[15]

1.1 高能球磨

球磨是粉末加工的重要技术手段。通过对球磨参数的调整,可以实现对元素粉末的机械混合或机械合金化。图4[15]为不同球磨时间CoCrFeNiAl0.3高熵合金粉末的XRD图谱。可以看出,机械混合6 h后,粉末XRD图谱清晰地呈现出各组成元素的衍射峰,表明在机械混合过程中粉末之间没有发生合金化。随着球磨时间的延长,混合粉末中各元素衍射峰逐渐消失,并形成较强的FCC衍射峰和弱的BCC衍射峰,表明粉末在球磨过程中发生了机械合金化,形成近乎单相固溶体结构。同时,随着球磨时间的增加,FCC衍射峰出现明显宽化并左移,这主要是由于高能球磨过程中剧烈塑性变形诱发晶粒细化和晶格应变量增加所致。随着球磨时间从12 h增加到60 h,粉末晶粒尺寸从167 nm下降至72 nm,而晶格应变量则从0.54%增加至1.27%;随着球磨时间进一步增加,粉末晶格应变量和晶粒尺寸均未发生明显变化,表明球磨过程已达到平衡状态。

图4 机械混合和机械合金化CoCrFeNiAl0.3高熵合金粉末的XRD图谱[15]Fig.4 X-ray diffraction patterns of mechanically mixed and alloyed CoCrFeNiAl0.3 high entropy alloy powders[15]

1.2 放电等离子体烧结

放电等离子体烧结是通过将直流脉冲电压施加到粉体上,并利用在粉体间产生的瞬时等离子体高温来实现粉末的快速烧结和致密化。利用放电等离子体烧结技术能够制备出性能优异的高熵合金材料。例如,Ji等[16]采用放电等离子烧结制备出超细晶CoCrFeNiMn高熵合金,研究发现,材料维氏硬度为646HV,压缩强度高达1987 MPa。Laurent-Brocq等[17]利用放电等离子体烧结工艺制备出包含有粗晶和细晶的CoCrFeNiMn高熵合金,并通过纳米压痕测试了材料的加载–卸载曲线,发现放电等离子体烧结制备的高熵合金硬度明显高于传统熔铸法制备的样品。Liu等[18]也采用放电等离子烧结制备出超细晶CoCrFeNiMn高熵合金,力学性能测试结果显示,材料抗拉强度超过1000 MPa,断裂延伸率大于6%。此外,Yim等[19]利用放电等离子烧结方法制备出纳米TiC颗粒增强的CoCrFeNiMn高熵合金,研究发现,添加TiC颗粒以后,高熵合金晶粒尺寸从10.6 μm下降到5.1 μm,压缩屈服强度和断裂强度分别从507 MPa和1527 MPa提高到698 MPa和2216 MPa,而材料塑性基本保持不变。

尽管利用放电等离子体烧结制备高熵合金已有大量研究报道,但放电等离子体烧结很难完全实现高熵合金粉末之间的冶金结合,制备材料通常具有较高硬度或强度,但塑性较差。将放电等离子体烧结后的高熵合金进行热机械固结,不仅能够提升高熵合金的冶金质量,还可以调控材料微观结构,获得从微米到纳米尺度的显微组织,从而进一步提升材料综合力学性能。

1.3 热机械固结

热机械固结是通过对粉末施加较大的塑性变形,诱使粉末表面氧化膜破碎,从而实现粉末颗粒的快速固结和材料致密化。本研究利用自行设计和研发的多功能粉末热机械固结装置,制备出具有较好综合力学性能的高熵合金材料,如表1所示[15,20–21]。可以看出,制备的CoCrFeNiMn高熵合金样品屈服强度、抗拉强度和断后伸长率分别为820 MPa、981 MPa和10.6%。添加少量的Ti元素后,CoCrFeNiMn高熵合金综合力学性能进一步提升,屈服强度、抗拉强度和断后伸长率分别为1243 MPa、1363 MPa和10%。强塑性提升的主要原因是由于Ti元素的添加不仅细化了晶粒,而且将制备过程中形成的粗大氧化物和碳化物颗粒转化为纳米尺度的TiC(O)颗粒。此外,利用高能球磨、放电等离子体烧结和热挤压工艺还制备出了CoCrFeNiAl0.3高熵合金样品。研究表明,材料抗拉强度和断后伸长率为1122 MPa和12.9%,展现出较好的强塑性均衡。对CoCrFeNiAl0.3高熵合金样品进行热处理后发现,材料力学性能进一步提升,抗拉强度和断后伸长率分别为1135 MPa和17.3 %。

表1 CoCrFeNi基高熵合金样品拉伸力学性能[15,20–21]Table 1 Tensile mechanical properties of CoCrFeNi based high entropy alloy samples[15,20–21]

2 CoCrFeNi基高熵合金微纳结构调控

2.1 晶粒尺寸调控

Ashby[22]和Wu等[23]的研究表明,异构组织能够在粗晶和细晶界面处产生应变梯度来协调应力和应变分配,从而产生背应力强化,带来更好的加工硬化能力和强塑性匹配。但如何基于晶粒尺寸调控,科学合理调配粗晶和细晶尺寸大小与体积占比,充分发挥异构组织的应变强化能力,一直以来都是研究难点。

本研究对比了不同球磨工艺对CoCrFeNi高熵合金晶粒尺寸影响(图5),发现机械混合粉末在经热机械固结后并未完成合金化,显微组织包含FCC和BCC混合结构,两相晶粒尺寸分别为1.28 μm和1.24 μm,如图5(a)所示;而机械合金化粉末经热机械固结后完成了合金化,基体呈单相FCC结构,晶粒尺寸较小,为784 nm,如图5(b)所示;研究还发现,改变热挤压温度对高熵合金微观组织也会产生较大影响。在1000 ℃热挤压时,CoCrFeNi高熵合金的组织特征为均匀的等轴超细晶组织,等轴晶的形成可能与挤压过程中塑性变形引起的动态再结晶有关,如图5(c)所示;当挤压温度升至1100 ℃时,CoCrFeNi高熵合金样品再结晶程度增加,变形织构基本消失,再结晶晶粒发生不均匀长大,平均晶粒尺寸从700 nm增至2.5 μm,如图5(d)所示。此外,Xie等[24]的研究显示,利用放电等离子体烧结过程中的局部高温效应能够诱发CoCrFeNiMnTi0.2高熵合金晶界快速迁移甚至局部熔化,从而形成包含粗晶和细晶的混晶组织。

图5 CoCrFeNi基高熵合金样品SEM–EBSD图片[15]Fig.5 SEM–EBSD image of CoCrFeNi based high entropy alloy samples[15]

在上述研究基础上,基于高能球磨、放电等离子体烧结和热挤压工艺参数调控,最终制备出了包含细晶、超细晶和梯度分布纳米颗粒的多尺度异构CoCrFeNiMnTi0.2高熵合金,如图6所示[24]。拉伸力学性能测试结果显示,多尺度异构CoCrFeNiMnTi0.2高熵合金屈服强度和断后伸长率分别为1298 MPa和13%,展现出了较好的强塑性匹配。此外,Li等[25]通过调控球磨和放电等离子体烧结工艺,也制备出超细晶包裹粗晶的异构CoCrFeMn高熵合金。异构组织形成的机理是由于高能球磨产生的塑性变形诱导粉末晶粒细化,尤其是粉末表层塑性变形更加剧烈,从而引起粉末内外晶粒尺寸差异。

图6 多尺度异构CoCrFeNiMnTi0.2高熵合金微观组织和拉伸力学性能[24]Fig.6 Microstructures and tensile mechanical properties of multi-scale heterogeneous CoCrFeNiMnTi0.2 high entropy alloy[24]

2.2 第二相颗粒调控

文献[26–28]的研究表明,纳米颗粒在塑性变形过程中不仅能够有效钉扎位错,促使强度升高,而且在进一步变形时,高密度堆积位错极易在纳米颗粒周围移动并湮灭,促使金属材料塑性提高。但是,由于纳米颗粒活性较高,容易发生团聚,弥散分布较为困难。因此,如何在高熵合金基体中实现纳米颗粒的均匀弥散分布是制约颗粒增强高熵合金强塑性提升的难题。

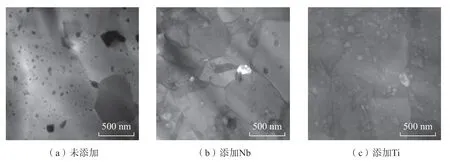

本研究结合粉末高能球磨和原位自生的技术优势,在高熵合金纳米增强体的调控方面做了初步研究和探索。在利用机械合金化制备CoCrFeNiMn高熵合金粉末时,添加质量分数0.5%的硬脂酸后,发现硬脂酸中的C和O分别与高熵合金中的Cr和Mn反应,生成富Cr的M23C6碳化物和(Cr,Mn)3O4氧化物颗粒。前者颗粒尺寸较大,约为514 nm,主要分布在晶界上,后者颗粒尺寸细小,约为59 nm,在晶界和晶内均有分布,如图7(a)所示;为了避免大尺寸碳化物的形成,借鉴钢铁材料微合金化思路,在CoCrFeNiMn高熵合金中添加少量Nb和Ti元素后发现,粗大M23C6颗粒的生成受到抑制。其中,Nb替代Cr与C反应,生成细小的NbC颗粒,颗粒平均尺寸由原来的514 nm降低至139 nm,如图7(b)所示;而Ti则替代Cr和Mn与C和O发生反应,生成纳米级的TiO(C)颗粒,颗粒平均尺寸约为57 nm,并在基体中均匀分布,如图7(c)所示。

图7 CoCrFeNiMn高熵合金STEM图Fig.7 STEM images of CoCrFeNiMn high entropy alloy

Zhang等[29]发现,经高能球磨、放电等离子体烧结和热挤压制备的CoCrFeNi高熵合金组织由细小的等轴晶和均匀弥散的Cr2O3纳米颗粒组成。如图8所示,随着挤压温度从1100 ℃降低到1000 ℃,Cr2O3纳米颗粒发生明显细化,平均颗粒尺寸从140 nm 下降到57 nm。在相同挤压温度下 (1000 ℃),添加少量Al元素之后,Cr2O3颗粒转变为更加细小的Al2O3纳米颗粒,平均颗粒尺寸约30 nm,如图9(a)所示;同时,对添加Al元素的CoCrFeNi高熵合金在1100 ℃进行1 h热处理后发现,Al2O3纳米颗粒平均尺寸约为33 nm,没有发生明显粗化,展现出较好的热稳定性,如图9(b)所示。拉伸力学性能测试结果显示,CoCrFeNiAl0.3高熵合金样品热处理后屈服强度、抗拉强度和断后伸长率均得到明显提升,分别从1231 MPa、1283 MPa和6.1%增加至1335 MPa、1346 MPa和7.9%,如表2所示[29]。

表2 CoCrFeNiAl0.3高熵合金样品拉伸力学性能[29]Table 2 Tensile mechanical properties of CoCrFeNiAl0.3 high entropy alloy samples[29]

图8 不同挤压温度下CoCrFeNi高熵合金样品的TEM明场像和Cr2O3颗粒尺寸分布[29]Fig.8 TEM bright field images and Cr2O3 particle size distribution of CoCrFeNi high entropy alloy[29]

图9 CoCrFeNiAl0.3高熵合金样品TEM明场像和Al2O3颗粒尺寸分布[29]Fig.9 TEM bright field images and Al2O3 particle size distribution of CoCrFeNiAl0.3 high entropy alloy[29]

2.3 孪晶组织调控

与晶界相比,低界面能的共格孪晶界具有更加优异的强韧化效果。孪晶界不仅可以阻碍位错运动,为位错提供大量存储空间,还可以与位错交互反应,增加金属材料协调变形能力。孪晶界阻碍位错带来的强化效果与普通晶界类似,但微米尺度的孪晶片层往往使得材料强度提升并不明显,需要通过组织细化来获得与晶粒细化同样的强化效果。

本研究通过将CoCrFeNiMnTi0.2高熵合金样品在液氮温度下进行变形和退火处理,引入纳米孪晶组织。透射电镜表征结果显示,低温变形样品中的孪晶片层厚度较小,大多在40 nm以下。经800 ℃退火处理后,纳米孪晶密度进一步增加,平均厚度约为77 nm。同时发现,在一个晶粒内部存在有不同取向的纳米孪晶,这些孪晶界将晶粒划分为平均尺寸约262 nm的小区域,从而起到间接细化晶粒的作用。与不含纳米孪晶的CoCrFeNiMnTi0.2高熵合金相比,引入纳米孪晶后材料强度和塑性获得同步提升,屈服强度、抗拉强度和断后伸长率分别从1362 MPa、1456 MPa和5.5%增加到1507 MPa、1586 MPa和7%,如图10所示[30]。类似地,利用纳米孪晶来改善高熵合金强韧性思路也有报道,例如Sun等[31]分别在低温和室温下对CoCrFeMnNi高熵合金进行10% ~ 20%的预变形后发现,低温预变形组织中有大量孪晶产生,而室温预变形组织以高密度位错为主,与室温预变形样品相比,低温预变形样品在高密度孪晶的作用下,强度和塑性均有明显提升。

图10 CoCrFeNiMnTi0.2高熵合金样品透射电镜图片及拉伸曲线[30]Fig.10 TEM images and tensile curves of CoCrFeNiMnTi0.2 high entropy alloy samples[30]

3 微纳结构CoCrFeNi基高熵合金强韧化机理

3.1 多机制强化叠加模型

对于金属材料而言,常见的强化机理主要有晶界强化,第二相颗粒强化和位错强化等。其中,晶界强化可用霍尔佩奇公式计算,颗粒强化可用奥罗万强化公式计算,而位错强化则由泰勒公式计算。通常情况下,以上3种强化机制会出现叠加效果,对于强化机制之间的叠加作用,目前主要有以下3种数学模型来描述,即线性模型、均方根模型和复合模型[32–36]。对于粉末冶金法制备的超细晶CoCrFeNi基高熵合金而言,由于晶粒的急剧细化,晶界体积分数显著增加,纳米颗粒分布在晶界上的概率增大,从而使晶界强化和纳米颗粒强化之间出现交互作用。以上3种基于传统粗晶金属建立的数学模型,无法适用于描述纳米颗粒增强超细晶CoCrFeNi基高熵合金强化机理叠加。

奥罗万强化机理认为,当位错遇到第二相颗粒时,为了绕过颗粒,位错运动阻力将增大,因此材料强度得以提高[37]。由此可知,晶界颗粒通常无法起到强化作用,因此在计算奥罗万强化时,晶界颗粒不应考虑。对于计算晶界强化的霍尔佩奇公式,一般可采用位错塞积模型来解释。但是,Murr[38]的研究表明,有些材料中位错并没有在晶界塞积。相反,晶界上的台阶在塑性变形时成为位错源并释放位错,如图11(a)所示[21]。基于此,Li[39]提出了晶界位错模型来解释霍尔佩奇公式,并被相关试验证实。而在超细晶材料中,晶粒的过度细化使得Frank-Read等传统位错源无法起作用,晶界成为塑性变形时的位错源[6]。因此,可以将晶界位错模型应用到超细晶高熵合金晶界强化的计算中。相关研究表明,晶界颗粒与基体之间的相界面在一定应力下同样可以释放位错[21,40–42],如图11(b)所示。基于此,可对霍尔佩奇系数进行修订。此外,由于晶界位错模型是基于泰勒公式推导得出,故晶界强化与位错强化的叠加可直接使用均方根模型。基于以上论述,本研究提出了适用于纳米颗粒增强超细晶高熵合金强化机理叠加的新计算模型[24],即

图11 金属晶界位错发射示意图[21]Fig.11 Schematic drawings illustrating dislocations emitting from grain boundaries of metal[21]

其中,

式中,σny为叠加强化贡献;Δσd为位错强化贡献;Δσ′g为修订后的晶界强化贡献;Δσ′or为修订后的奥罗万强化贡献;σ0为晶格摩擦力;α为位错网强度系数;M为泰勒因子;b为伯氏矢量;G为剪切模量;ρ为位错密度;m为单位面积晶界所释放的位错总长度;k′HP为修订后的霍尔佩奇系数;Dg为平均晶粒尺寸;fpie为晶界颗粒体积分数;Dpie为晶界颗粒的平均尺寸;mpie为单位面积相界面所释放的位错总长度;v为泊松比;Dpia和fpia分别为晶内颗粒的平均尺寸和体积分数。

新模型表明,晶内纳米颗粒通过奥罗万机理提高了材料强度,而晶界颗粒则影响霍尔佩奇系数,进而改变晶界强化,其影响取决于相界面带来的相对位错密度增量。新模型计算结果显示,利用粉末冶金工艺制备的超细晶CoCrFeNiMnTi0.15高熵合金屈服强度为1257 MPa,与拉伸试验结果测得的屈服强度1243 MPa较为吻合,从而验证了新模型的可靠性。

3.2 微纳异构晶粒与纳米孪晶耦合强韧化机理

Wu等[43]的研究表明,异构材料发生变形时,软区域比硬区域先发生塑性变形,二者之间的变形存在不协调性。为维持软硬两区域界面的连续性,界面处将产生几何必须位错,这些位错在界面堆积后产生背应力,增加软区强度,进而提高材料整体屈服强度。如上文所述,基于微纳结构调控,不仅能够在CoCrFeNiMn高熵合金中引入异构晶粒,还能原位析出细小的纳米颗粒。如果这些纳米颗粒分布在细晶区域,不仅可以增大细晶区强度,同时也能够提高其杨氏模量。根据修正混合定律[44],相比于无纳米颗粒的异构材料,更大的强度和杨氏模量差将增加粗晶和细晶区域间的变形不协调性,使界面处产生更多几何必须位错,进而产生更高背应力,促使材料屈服强度进一步提高。与此同时,无颗粒区在形成时,由于基体和颗粒流动速率不同,硬质颗粒流动速率较慢,极易在界面附近聚集,形成无颗粒区域和颗粒聚集区域,随着变形的进行,界面附近颗粒聚集逐渐增多,并沿界面到基体内呈梯度分布,这种颗粒分布梯度将导致应变梯度,从而产生额外的背应力。

Zhu等[45]的研究表明,异质界面处的几何必须位错在产生背应力的同时,还产生了前应力。这种前应力的方向与外加应力方向一致,并直接作用在硬区域上,从而使硬区域软化。如果硬区域的强度不足以抵抗前应力,则界面位错将被“推”到硬区域,进而导致背应力下降。本研究发现,富含纳米颗粒的超细晶区与无纳米颗粒的粗晶区之间具有较大强度差,可有效抵抗前应力。此外,纳米颗粒在提高细晶区强度的同时,还可以钉扎位错,抑制超细晶内位错在晶界附近湮灭,从而改善超细晶材料加工硬化能力,如图12所示[24]。因此,通过在异构基体中引入梯度分布的纳米颗粒,能够将上述3种纳米颗粒增加背应力的机理耦合在一起,从而在提高高熵合金强度的同时改善塑性,实现较好的强塑性均衡。

3.3 超细晶、纳米颗粒与纳米孪晶协同强韧化机制

除了利用微纳尺度晶粒与纳米颗粒之间的耦合作用来强韧化高熵合金以外,利用超细晶、纳米颗粒与纳米孪晶之间的协同作用,也能实现高熵合金强塑性的同步提升。如前文所述,本研究通过将粉末冶金法制备的CoCrFeNiMnTi0.2高熵合金进行低温变形和退火处理,获得了高密度的纳米孪晶组织。孪晶界既可以释放位错,也可以阻碍位错运动,其强化效果与普通晶界类似,故可认为二者的强化效果可以一同计算。如图13所示[29],晶粒内部不同取向的孪晶界将晶粒划分为尺寸更小的区域,若将该区域视为尺寸更小的晶粒,需要把霍尔佩奇公式中的晶粒尺寸修正为小区域的尺寸,即可计算出孪晶界和晶界的强化效果。经计算可知,孪晶界和晶界的强化贡献为957 MPa,与试验结果865 MPa较为接近。少量误差产生的原因可能是由于制备样品中晶界和孪晶界上的纳米颗粒数量有所增加,在一定程度上降低了霍尔佩奇系数,弱化了晶界和孪晶界强化效果。但该结果仍有力表明,孪晶界可视为一种特殊的晶粒细化手段,将CoCrFeNiMnTi0.2高熵合金晶粒从755 nm细化到262 nm,从而显著提高了材料的屈服强度。此外,经计算可知,纳米颗粒和位错还分别提供了356 MPa和92 MPa的强化贡献。因此,在超细晶、纳米颗粒与纳米孪晶的协同作用下,CoCrFeNiMnTi0.2高熵合金的屈服强度高达1507 MPa。

如前文所述,晶内纳米颗粒具有钉扎位错的作用,这种钉扎作用抑制位错湮灭,进而改善材料加工硬化能力,如图13(b)所示。由图13(d)可以看出,CoCrFeNiMnTi0.2高熵合金样品变形后,孪晶界附近出现大量的位错及其残留物。高分辨TEM图像表明,该处存在柏氏矢量为1/3[111]的弗兰克不全位错和堆垛层错。Lu[11]和You[46]等的研究表明,当位错在塑性变形过程中遇到孪晶界时,可以在孪晶界处塞积甚至穿过孪晶界,也可以沿孪晶界运动或在孪晶内部进行受限运动。在第1种情况时,位错将与孪晶反应并产生新的位错或层错。如1/2[101]可分解为肖克来不全位错和弗兰克不全位错(1/2[101]→1/6[12]+ 1/3[111])[12]。此外,弗兰克不全位错还可以进一步分解为压杆位错和肖克来不全位错(1/3[111]→1/6[011]+1/6[211]),并产生一个堆垛层错[47]。其中不可动的位错及其残留物 (如弗兰克不全位错和层错)可以有效阻碍位错运动,从而提高材料的加工硬化能力[11]。但是,对于平行于拉伸方向的孪晶界而言,贯穿位错的受限运动是其主要的变形机理,这种受限运动降低了孪晶界储存位错的能力。如图13(g)所示,孪晶内部的纳米颗粒可以抑制贯穿位错的运动,减少位错在晶界处的湮灭数量,进而改善材料塑性。此外,晶粒内部的孪晶界具有不同的方向,这种特殊结构也可以进一步抑制贯穿位错的运动。因此,在由纳米颗粒、超细晶和纳米孪晶构成的微纳结构CoCrFeNiMnTi0.2高熵合金中,上述3种机理被耦合在一起,其协同作用有效抑制了位错在晶界处湮灭,促使CoCrFeNiMnTi0.2高熵合金保持较高的加工硬化能力,从而有助于塑性提升[29]。

3.4 纳米孪晶诱发多级变形机理

高熵合金独特的合金设计理念使其拥有较为广泛的成分调控空间。同时,较低的层错能也促使更多的位错分解和位错反应发生,从而实现多种变形机制共存。研究表明,通过位错滑移、孪生及相变等多级变形机制共同协调变形,可以实现高熵合金强度和塑性的同步提升[10,48],从而有助于解决FCC高熵合金强塑性失配难题。

目前,实现高熵合金多级变形的方式较为单一,主要是通过层错能的调控和变形条件来控制[49]。由于不同层错能范围可激发不同类型的变形机制,而层错能的调控主要依靠于成分调节。因此,无论是基于主元成分调整还是间隙元素添加的层错能调控,都给某些限定成分的高熵合金设计带来限制。另一方面,从变形条件的角度来说,极端条件下的变形(如低温和高应变速率)也能诱发高熵合金多级变形机制共存。例如,CoCrFeMnNi高熵合金低温变形时,由于位错滑移和变形孪晶共存,其低温断裂韧性达到目前材料领域已知最高水平[6]。CoCrFeMnNi高熵合金在高应变速率剪切变形时,能够引发层错、变形孪晶、马氏体相变甚至固态非晶的萌生,产生了极强的协调变形能力[50]。这种多级变形行为之间可能存在一定的演变关系,并受应力和应变量的直接影响,即随着应力和应变的持续增加,位错滑移、孪生及固态相变等变形机制依次发生,交替主导塑性变形。但这种高应力应变状态通常在极端条件下才能实现,这也给高熵合金的使用环境带来较大局限性。

针对当前诱发高熵合金多级变形策略的局限性,本研究提出了一种简便易行的诱发FCC高熵合金多级变形的方法,即先利用低温变形在高熵合金中引入大量孪晶组织,然后将含有孪晶的高熵合金样品在室温下进行塑性变形。研究发现,纳米孪晶的引入提高了CoCrFeNi高熵合金流变应力,在应变量仅为5%的室温准静态拉伸变形条件下就能激发位错滑移、微带和纳米孪生,如图14所示[51]。这一发现证实了在室温准静态变形条件下诱发传统FCC高熵合金启动多级变形机制的可行性。进一步研究表明,预孪生高熵合金样品在1%应变时只发生位错滑移,此时对应的流变应力为776 MPa,低于临界孪生应力值815 MPa,无法诱发变形孪晶形核。这一发现与CrCoFeNiMn高熵合金在初期低温变形中以位错面滑移为主导的塑性变形观察结果相一致。当应变达量增加到5%时,由于纳米孪晶的强化贡献,材料承受的流变应力高达932 MPa,远远高出孪晶形核所需的临界应力,使变形孪晶形核。同时,较高的流变应力也激发微带的出现。Wang等[52]发现,微带与孪生均能提升材料的应变硬化能力。因此,在这一阶段,变形孪生和微带共同协调变形,带来更加优异的应变强化效果。值得注意的是,对于不含预孪晶的高熵合金样品,由于流变应力较低,当应变量为5%时,材料内部有大量位错墙出现,此时仍以位错运动来协调变形;随着变形量进一步增加,样品中出现微带,但仍无变形孪晶形核。基于以上研究结果可知,纳米孪晶除了通过与位错交互作用产生强韧化以外,还可以增加高熵合金流变应力,使新的变形孪晶形核,从而诱发多级变形行为,促使高熵合金强塑性进一步提升,这一发现进一步深化了对高熵合金中纳米孪晶强韧化机理的认识和理解。

图14 CoCrFeNi高熵合金样品不同拉伸应变阶段的微观组织演变[51]Fig.14 Schematic sketch of microstructure evolution with increasing strain in CoCrFeNi high entropy alloy samples[51]

4 结论

本研究采用基于粉末高能球磨、放电等离子体烧结和热挤压的粉末冶金制备方法,通过对晶粒尺寸、第二相颗粒和纳米孪晶组织调控,制备出高强韧微纳结构CoCrFeNi基高熵合金样品,得到如下主要结论。

(1)制备出由粗晶、细晶和纳米颗粒构成的多尺度异构CoCrFeNi MnTi0.2高熵合金样品,材料屈服强度和断后伸长率分别为1298 MPa和13%,显示出较好的强塑性均衡,并揭示了纳米颗粒钉扎位错与异构组织背应力强化相耦合的高熵合金强韧化机制。

(2)通过对粉末冶金样品进行低温变形和退火处理,制备出包含超细晶、纳米颗粒和纳米孪晶的CoCr FeNiMnTi0.2高熵合金样品,材料屈服强度在高达1507 MPa的同时仍保持较好的断后伸长率7%,并进一步揭示了晶内纳米颗粒钉扎位错与纳米孪晶与位错反应协同强韧化机理。

(3)基于对霍尔佩奇系数修订,建立了纳米颗粒增强超细晶CoCrFeNi基高熵合金强化模型,试验结果与新模型计算结果较为吻合,从而验证了新模型的可靠性。

(4)发现纳米孪晶除了通过与位错交互作用产生强韧化以外,还可以增加高熵合金流变应力,使新的变形孪晶形核,从而诱发高熵合金多级变形行为,有利于强塑性提升。