粉末热等静压成形TA7 ELI高承压泵壳体的性能和尺寸控制

卢正冠,蒋文山,张 静,崔潇潇,尚学文,3,徐 磊

(1. 中国科学院金属研究所师昌绪先进材料创新中心,沈阳 110016;2. 北京航天动力研究所,北京 100076;3. 中国科学技术大学,沈阳 110016)

随着航天技术的发展与普及,能够清洁燃烧的低温液体燃料火箭发动机被大量开发与应用[1–4]。高承压泵是液体燃料火箭发动机中的核心部件之一,主要由高承压泵壳体 (泵壳)、叶轮等部分构成。泵壳的功能是收集从叶轮中高速流出的液体,制造泵壳需要高成形精度,以符合尺寸设计要求,减小不必要的流动损失。此外,低温的服役条件,要求严格控制泵壳内部可能存在的孔隙缺陷。

TA7 ELI(Extra low interstitial)合金是典型的α钛合金,其中ELI表示低间隙元素含量。该合金具有良好的低温性能[5–6],能够用于高承压泵壳体的成形。高承压泵壳体的内部结构具有复杂型面,选择精密铸造的成形工艺可能会引起冷隔、疏松、气孔和夹杂等缺陷[7–8],影响高承压泵壳体的性能。而分体锻造再拼焊的成形方式可能会造成焊接间隙的存在,干扰流体在泵壳内正常流动,导致高承压泵的性能损失。为了制备具有复杂结构的TA7 ELI合金高承压泵壳体零件,同时避免上述成形方式带来的缺陷,可采用粉末热等静压 (Powder metallurgy with hot isostatic pressing,PM–HIP)技术实现该零件的一体化成形。PM–HIP技术可以看作精密铸造技术的升级版,其工艺特点是利用模具控型,将制备好的洁净粉末填充在模具内部,通过热等静压 (Hot isostatic pressing,HIP)进行致密化。目前,通过PM–HIP技术制备的TA7 ELI合金闭式叶轮已经在我国的液体燃料火箭发动机中获得应用[9],这为PM–HIP技术在高承压泵壳体成形上的应用提供了一定的实践基础。

对PM–HIP技术,粉末的致密化行为和尺寸预测一直是研究热点[10–13]。在成形过程中粉末的致密化一般认为会经历4个步骤[14],分别是包套的屏蔽、粉末的位移重排、粉末的塑性变形和空位扩散。其中粉末的位移重排和塑性变形对成形零件的尺寸影响最大,而空位的扩散对尺寸变化的影响较小。早期的热等静压成形模具一般会参考成形零件的目标尺寸,通过给定一个经验性的放大系数进行设计,受不均匀收缩的影响,该方式对成形结果的尺寸预测能力有限[15]。目前,粉末近净成形过程中的尺寸预测主要借助有限元方法实现,常见的有限元模型包含刚塑性模型、蠕变模型等。如北京航空航天大学郎利辉等[16–17]利用MSC.MARC软件中的Shima模型对铝合金、钨合金等的粉末成形过程(简单圆柱包套)进行了尺寸预测模拟,预测偏差为1.4%~5.6%。对于具有复杂结构特征的零部件,其粉末冶金近净成形过程的有限元应用报道还比较有限。

通过PM–HIP成形的材料,其性能受多种因素影响,已有的报道中,材料性能优化研究主要集中在热等静压参数的调控上。如郭瑞鹏等[18]进行了TA7 ELI合金的热等静压参数研究,并给出了温度890~940 ℃,压力120 MPa以上,保温保压3 h的热等静压参数设计。徐正等[19]的研究表明,TA15粉末在960 ℃/100 MPa/20 min的热等静压条件下可以得到致密的合金。粉末是PM–HIP技术的重要原材料,其差异同样会对PM–HIP成形的材料性能造成影响。本课题组研究表明,粉末经过不同目数筛网筛分后进行热等静压成形,材料性能会有显著差异,这与粉末的空心率等因素相关[20]。然而,在实际生产中,粉末在制备时就会涉及粒度波动。同一设备不同批次的粉末在制备时会存在轻微的粒度差异,这种粒度波动远低于人工筛分获得的粉末粒度分布差异,目前关于制粉设备造成的粉末粒度波动对成形合金性能的影响研究还比较有限。

本研究基于工程应用中的实际情况,分析了不同批次的粉末波动对成形材料力学性能造成的影响,并结合有限元仿真计算,开展了TA7 ELI合金高承压泵壳体的粉末收缩尺寸预测和热等静压成形试验研究。

1 试验材料、工艺及分析方法

1.1 试验材料

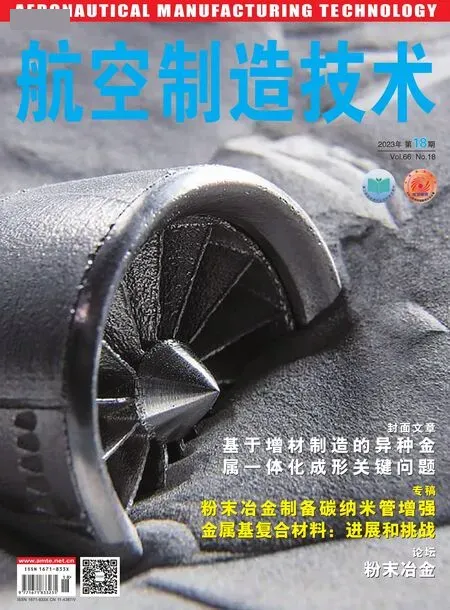

使用气体雾化 (Gas atomization,GA)法制备用于高承压泵壳体成形的预合金粉末(图1(a)和(b)),该制粉方法的原理是在制粉电极尖端处通过感应线圈加热形成液滴,液滴下落的过程中遇到高速的氩气流被迅速分散、冷却,凝固成球形粉末。使用GA方法制粉时,制粉电极、熔炼速度、气体流速等均会影响粉末粒度分布[21]。图1(c)为TA7 ELI粉末微观形态,可以看出,TA7 ELI粉末球形度很高,粉末表面为胞状晶,在大颗粒粉末周围偶有小尺寸卫星粉末的存在。

图1 气体雾化法制备预合金粉末Fig.1 Pre-alloy powder prepared by gas atomization

在钛合金粉末的实际生产中,制粉参数的客观波动会引起不同批次的粉末粒度波动。考虑面向工程应用的粉末投产和备料,本研究选取了同一制粉设备相隔一年时间制备的两批次TA7 ELI粉末(P01、P02)进行对比。制粉设备为德国ALD公司生产的EIGA50–500。粉末的化学成分及杂质含量检测使用ICP 7300 DV型等离子发射光谱仪、碳硫分析仪、TCH 600型氧氮氢分析仪,结果如表1所示。

表1 两批次TA7 ELI粉末的化学成分(质量分数)Table 1 Chemical composition of two batches TA7 ELI powder (mass fraction) %

两批次TA7 ELI球形粉末的粒度分布通过Partica LA–960 V2 激光散射粒径分布分析仪测定,图2给出了相应粒度分布情况,GA法制备的TA7 ELI粉末均呈正态分布,且粉末的粒度范围较宽 (10~300 μm),P01、P02粉末的粒度中位数(D50)分别为67 μm、74 μm。可以看出,两批次粉末的粒度分布存在显著的波动。粉末的松装与振实密度通过BT–1001型粉体特性测试仪检测,P01和P02粉末松装密度分别为2.62 g/cm3、2.63 g/cm3,振实密度分别为3.18 g/cm3、3.17 g/cm3,二者无显著差异。

图2 两批次TA7 ELI粉末的粒度分布Fig.2 Particle distribution of two batches of TA7 ELI powder

1.2 制备方案

图3是TA7 ELI高承压泵壳体的目标毛坯示意图,高度约100 mm,上端圆环直径约200 mm,最大径向长度约450 mm,属于薄壁类异形结构。

图3 高承压泵壳体毛坯图Fig.3 Schematic diagram of high pressure pump shell billet

TA7 ELI高承压泵壳体的成形采用粉末热等静压近净成形技术,其包套模具如图4所示,采取分体设计,材质为低碳钢,主体部分壁厚5 mm,部分位置受到结构设计约束及焊接要求的影响,做了加厚处理。分体模具经清洗、组装后进行焊接形成整体模具。

图4 高承压泵壳体模具/粉末装配的二维截面Fig.4 2D section of high pressure pump shell capsule filled with power

粉末填充至模具后经振实、封焊,采用RD–850型热等静压炉进行热等静压。TA7 ELI粉末热等静压的温度与材料相变温度相关,一般低于β转变温度30~50 ℃,本研究中的热等静压参数为930 ℃/120 MPa/3 h。高承压泵壳体的模具在热等静压后需要进行脱模处理,通过粗加工、选择性化学铣和表面处理等方式去除外部包套和内部型芯,制备无模具残留的高承压泵壳体,实现内部流道的直接成形。

1.3 组织与性能检测

在同批次的随炉试样中开展TA7 ELI合金性能检测,对热等静压后的随炉试样进行热处理,热处理制度为815 ℃/1.5 h/空冷。采用CMT5305型电子万能试验机进行室温和20 K的拉伸性能检测,拉伸试样规格为直径5 mm、标距25 mm,平行试样数量不小于2支。TA7 ELI粉末合金的样品经过镶样、磨抛后,通过Kroll试剂(3% HF+6% HNO3+91% H2O,体积分数)腐蚀,SEM图片的获取用到了TESCAN MIRA4型场发射扫描电子显微镜。通过牛津仪器公司生产的背散射衍射探头进行晶粒的取向分析。

1.4 有限元模拟

粉末的初始填充相对密度为63%~69%,想要最终成形得到致密的零件,热等静压过程中的体积收缩会超过30%[22],因此复杂零件的精确尺寸控制难度很大。本研究通过有限元仿真的方法预测粉末体的收缩变形,粉末体采用多孔金属塑性模型,包套材料符合Mises屈服准则。有限元软件为ABAQUS,对于非对称复杂三维零件的粉末热等静压成形模拟,一般需要划分重点,关注特征与局部非核心特征,对模型做近似或简化处理,提高零件的对称性,通过设定对称边界条件等方式减少计算量。泵壳的中心环形特征区域是泵壳能否正常服役工作的关键位置,也是粉末热等静压成形尺寸难以控制的区域。因此,对于泵壳的有限元模拟重点关注了中心环形特征区域的变形情况,其他位置进行了简化。有限元模拟中,粉末体屈服准则为

式中,p、q分别为静水应力与Mises等效应力;q1、q2、q3为修正参数,根据经验取1.6、1、2.56[23];σy为致密体屈服强度;f为材料孔隙的体积分数。该屈服准则来源于Gurson[24]对孔隙的刚塑性变形假设而得到的极限分析近似解,后由Tvergaard等[25–26]完善。为了对比模拟预测与实际成形的偏差程度,对PM–HIP技术成形的高承压泵壳体进行了剖分,壳体的尺寸测绘使用海克斯康关节臂测量机。

2 结果与讨论

2.1 低温拉伸性能

高承压泵壳体主要功能是收集从叶轮中流出的液氢,考虑高承压泵的低温服役环境 (20 K),需要开展粉末冶金TA7 ELI合金的低温拉伸性能测试。粉末冶金成形的复杂零件受结构特点和粉末收缩控制所限,很难从本体取样,一般采用同批次的粉末制备随炉性能包套,用于性能测试,本研究使用的随炉包套尺寸为Ф50 mm×150 mm。

TA7 ELI是一种典型的α型钛合金,不能通过热处理提升强度,但可通过退火消除热等静压过程中的残余应力,均匀化组织。在进行热等静压+去应力退火热处理 (815℃/1.5 h/空冷)后,对比了P01和P02粉末制备TA7 ELI合金的室温和20 K拉伸性能(每组平行试样不低于2支)。图5给出了二者的力学性能对比,图5(a)显示,P01粉末制备的合金室温强度和延伸率约为830 MPa、13%,P02粉末制备的合金室温强度和延伸率约为860 MPa、17%。通过20 K低温拉伸数据结果(图5(b))可以发现,两批次粉末制备的TA7 ELI合金均具有良好的低温强塑性匹配,20 K的抗拉强度超过1400 MPa,延伸率超过12%,达到锻件水平[27–29]。这表明两批次粉末制备的合金在室温、低温下均有较好的性能。两批次粉末中,P02粉末制备的合金强度略高于P01粉末。从表1可以看到,P02粉末氧含量超过P01粉末,因此推测可能是更多的氧元素在晶格中发挥了间隙固溶的作用,从而提高了合金的强度。

图5 TA7 ELI合金的拉伸性能Fig.5 Tensile properties of TA7 ELI alloy

2.2 显微组织及硬度

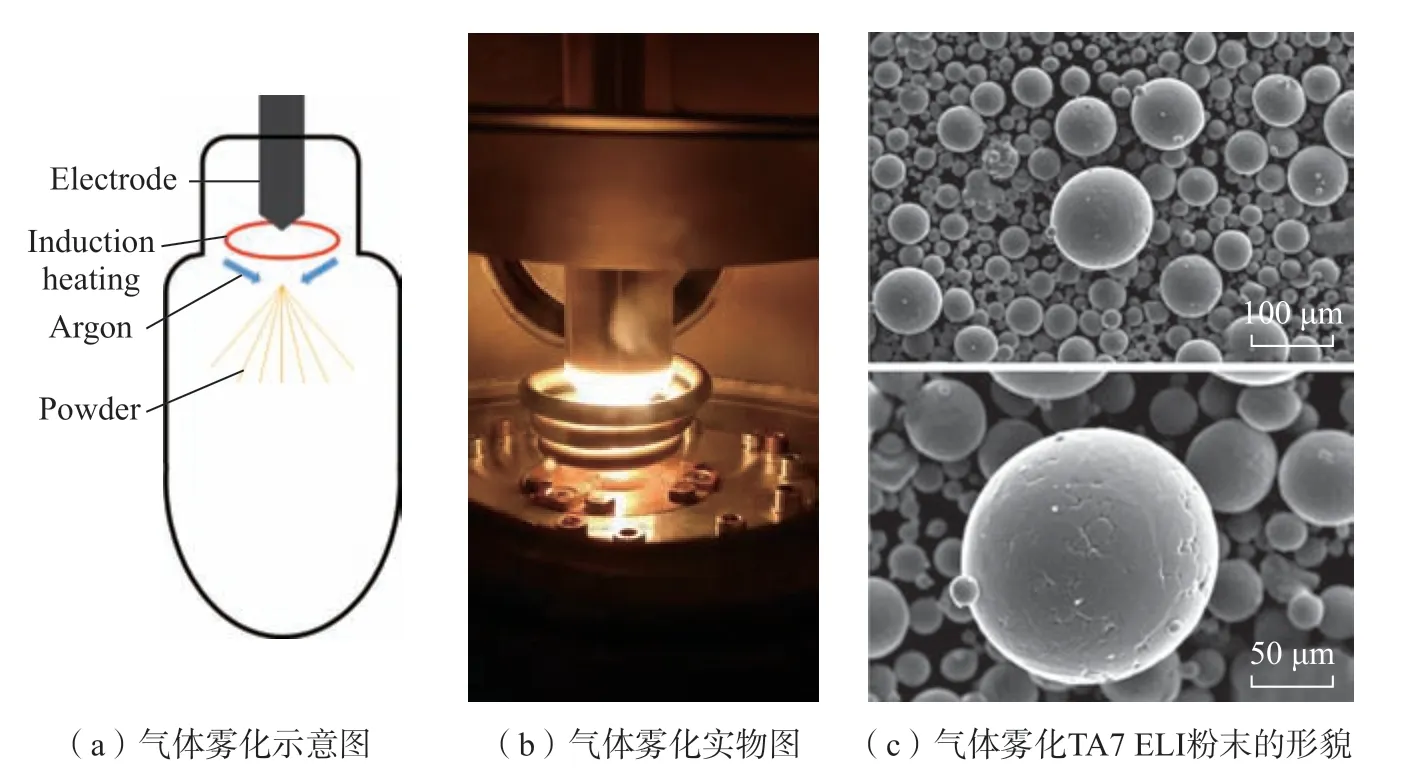

TA7 ELI合金的显微组织如图6所示,图6(a)为PM–HIP技术制备的TA7 ELI合金随炉包套退火态的SEM图片,图中的晶粒颜色差异反映了不同晶粒取向在腐蚀液中不同的腐蚀效果。可以看出,合金显微组织晶粒细小均匀,平均晶粒尺寸约为20 μm。在随机观察的多个视场中,未发现明显的孔隙缺陷,这表明930℃/120 MPa/3 h的热等静压制度实现了粉末的完全致密化。

图6 TA7 ELI合金的显微组织Fig.6 Microstructure of TA7 ELI alloy

由于高承压泵壳体在低温液氢环境下使用,对20 K温度下的拉伸断口附近组织进行了电子背散射衍射分析 (EBSD)。图6(b)为距离断口约1 mm处的晶粒取向分布(IPF map)关系,可见晶粒无明显的择优取向分布,变形后晶粒沿拉伸方向略显伸长;低温变形过程中产生了大量的孪晶,孪晶宽度为3~5 μm,与拉伸方向约呈45°,孪晶使晶粒被分割、细化,变形后的晶粒尺寸普遍小于20 μm。

高承压泵壳体的结构复杂,模具各部位的壁厚不同,可能导致不同区域的相对填粉量存在差异,热等静压后的毛坯可能出现不均匀致密化,甚至出现孔隙缺陷,进而影响承压泵壳体的力学性能。TA7 ELI高承压泵壳体模具的外部壁厚和内部型芯的尺寸变化大 (5~20 mm),为了表征TA7 ELI高承压泵壳体的孔隙缺陷情况,对零件本体进行了组织观察。图7给出了高承压泵壳体环形特征区域下端附近的截面显微组织图片,可以发现,较小的内侧环状特征处的显微组织 (图7(a))与较大的外侧环状特征处的显微组织 (图7(b))类似,晶粒尺寸约为20 μm。在不少于10张的高承压泵壳体的显微组织形貌图片中进行观察,未观测到孔隙缺陷。与图6(a)的SEM图对比可以看出,随炉试样的显微形貌与泵壳本体的显微组织无明显差异。

图7 TA7 ELI泵壳本体取样的显微组织Fig.7 Microstructure of TA7 ELI high pressure pump shell

高承压泵壳体的结构复杂,不同区域壁厚差异较大,内部还有流道设计,在成形时这些结构特征差异可能造成粉末体受热和受力的不均匀、不同步,此外,还有粉末填充不均匀、重力作用等,上述因素均可能对泵壳本体性能的均匀性造成影响。为了表征TA7 ELI高承压泵的本体性能均匀性,采用线切割的方式对高承压泵毛坯进行解剖,在本体的环形结构特征下端区域进行了硬度测试。

图8给出了高承压泵壳体环形特征区域下端截面的维氏硬度检测位置,根据流道外形走向,在截面中间依次选取6个区域,其中每个区域测量点不少于3个 (颜色差异表示通过有限元仿真得到的相对密度模拟值不同),可以看出,03、04区域相对密度模拟结果最低,是可能出现的非致密区域。试验中维氏硬度300HV,试验力保持时间15 s。可以发现,硬度值基本在300HV左右,03、04区域硬度值未出现明显下降,与模拟结果存在一定差异。这表明在实际粉末热等静压成形后,高承压泵壳体截面各位置的材料硬度具有较好的一致性,侧面反映了粉末近净成形工艺制备的高承压泵壳体实现了均匀致密化,零件本体具有良好的冶金质量。

图8 TA7 ELI 高承压泵壳体的硬度测试位置及相应的维氏硬度值Fig.8 Hardness test position of TA7 ELI high pressure pump shell and corresponding Vickers hardness value

2.3 尺寸收缩对比

高承压泵壳体的内部流道关键尺寸只能通过零件解剖后进行测量,因此对成形后的高承压泵壳体进行了剖分,采用激光测量设备对高承压泵壳体内部截面进行尺寸测绘。图9为仿真预测值与实测值在环状特征截面上的比对情况。在右侧截面上取A~K共11个区域进行了分析,其中A和B为模具上端,C~E靠近模具的外轮廓,F~K靠近模具内侧,对比结果见表2。可以看出,K区域偏差最大,为5.37%,F区域偏差最小,为0.05%。从尺寸收缩的模拟结果来看,模拟收缩趋势与实测的粉末收缩趋势一致,尤其是内部型面的成形尺寸,通过内部型芯控制有效地减少了变形,与设计尺寸贴合。这表明有限元仿真辅助设计能够在一定精度上保证高承压泵壳体的型面制造。

表2 高承压泵壳体的仿真预测值和实测值对比Table 2 Simulation predicted value and measured value of high pressure pump shell

图9 高承压泵壳体的有限元仿真与实测尺寸对比结果Fig.9 Size comparison of FEM simulation and measured results for high pressure pump shell

从表2中可以看出,不同区域的偏差情况存在很大差别,偏差从0.05%到5.37%之间变化。造成这一现象可能与重力作用下粉体自上而下进行体积收缩的补偿有关。K、I、G区域在高度方向自上而下分布,在高承压泵壳体的模具装炉后,G区域靠近热等静压的炉底,随着温度和压力的增加,模具首先发生软化减少屏蔽作用,粉末体开始缓慢收缩,由于重力作用,粉末在缓慢收缩变形过程中同时发生自上而下的粉末流动,靠近热等静压炉底处的粉末体积收缩能得到来自上部粉末体的补偿,G区域的体积收缩量略小。K区域靠近模具上端,模具上端的拐角处强度高,几乎不变形,K区域的粉末体不仅存在正常的体积收缩,同时对下部位提供一部分收缩补偿量,因此变形较大。

3 结论

(1)制粉批次造成的粒度波动不会显著影响TA7 ELI合金的拉伸性能,不同批次的粉末制备的TA7 ELI合金在20 K温度下抗拉强度均可达到1400 MPa,延伸率超过12%,与锻件性能处在同一水平。

(2)粉末热等静压成形TA7 ELI高承压泵壳体的各部位均实现了致密化,显微组织细小均匀,无明显孔隙缺陷。

(3)采用有限元软件可以辅助模具设计,实际尺寸收缩规律与预测结果一致,壳体内部流道关键尺寸实测结果与模拟预测结果的最大偏差值为5.37%。