温度循环荷载作用下涂层的劣化性能分析

李 岩

(兰州交通大学 土木工程学院,甘肃 兰州 730070)

防腐涂层作为一种高分子聚合物材料,对环境因素极为敏感,不同的环境条件下其力学性能存在显著差异。温度升高会加速涂层中的分子热运动,加速聚合物发生降解或交联反应,降解反应降低了涂层的分子质量与涂层强度,交联反应增大了聚合物相对分子质量,提高了聚合物刚性[1]。对于温度变化引起的热差导致的涂层热老化,具体表现为3个方面:影响涂层中聚合物分子的化学反应速率,从而引起涂层降解;影响侵蚀性离子在涂层缺陷里的扩散速率;使涂层发生收缩或膨胀,导致涂层开裂。

国内目前针对涂层温差研究也已有很多。华佳捷[2]等介绍了粘结层的氧化、TGO的生成和长大以及微裂纹的产生、扩展、直到剥离脱落的整个失效过程;探讨了影响热障涂层失效的若干因素,并对其进行的各种改性研究进行了概述,分析总结了热障涂层失效相关研究的发展趋势.姚玉东[3]等根据热障涂层疲劳试验结果,结合线性疲劳累积理论和Manson-Coffin低周疲劳模型,建立了热障涂层的寿命预测模型。陈孟成等[4]研究了高温涂层对防止航空发动机热端部件高温合金的高温氧化和热腐蚀以及延长发动机寿命起着很大的作用。目前,国内外学者对于防腐涂层老化问题进行了大量基础性研究工作。

为进一步推进防腐涂层在工程领域的广泛应用,掌握温度荷载条件下防腐涂层老化失效的基本规律和老化机理,本文拟通过试验模拟钢-混组合梁涂层在温变荷载耦合作用下的涂层劣化过程,评估其劣化等级。

1 涂层劣化试验

1.1 试验涂料选取

1) 底漆选取。 底漆的主要作用是可以缓解钢材的腐蚀及损坏,通过加入颜填料提高防腐性。本项目涉及的桥梁钢结构的防腐,普通的底漆达不到要求,因此采用环氧富锌涂料。本项目采用环氧富锌底漆以小分子量的环氧树脂为成膜物,增加其的致密性,采用鳞片状锌粉,减少了锌粉的用量,提高了防腐性能,同时鳞片状锌粉比重小,加入进口防沉剂解决了其储存性问题,搭配进口的固化剂,可在低温环境下固化成膜。

2) 中间漆选取。桥梁钢结构防腐涂层体系设计中对于中间漆的选择主要是选用环氧云铁漆,这种中间漆能够将侵蚀的路径延长,对腐蚀的介质具有很好的屏蔽作用,还可吸收应力,能够保证钢结构良好的力学性质,是一种综合性能良好的中间漆。与成膜环氧树脂优异的力学性能和防腐性能相匹配形成的环氧云铁中间漆,是目前最常用的长效型防腐涂层体系中间涂层。

3) 面漆选取。高原寒旱地区具有高海拔、低气压、昼夜温差大,常年日照充足,紫外线照射强烈、风沙较大等特征。在这种极端环境下,桥梁保护涂层的耐久性是桥梁使用寿命的关键。而面漆层是直接受到阳光照射,温度变化,风吹雨淋等外界条件的影响。桥梁钢结构主体工程基本上采用高耐候性面漆。本项目考虑甘肃典型的干寒环境条件下大温差、强紫外线、强风沙环境,可选择脂肪族聚氨酯面漆。

4) 涂层配套方案。该方案是桥梁钢结构外表面涂层配套应用最广泛的一种,整体涂层不仅防腐性能优异,而且成本适中,根据规范[5]要求,底漆+中间漆+面漆采用60 μm+140 μm+80 μm的涂层厚度,涂层体系总干膜厚度不小于280 μm(见表1)。

表1 桥梁钢结构外表面涂层配套方案

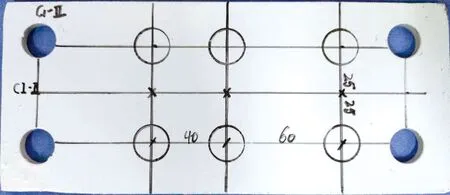

为了能更好地得到涂层不同位置的劣化性能,试验基体选用板材标号为Q235,屈服强度235 MPa,取试件尺寸为200 mm×100 mm,厚度6 mm,在试件表面选取6个不同位置的测点。如图1所示。

图1 试验钢涂装试件

1.2 环境作用加载工况

采用加速试验方法进行大温差试验模拟,试验仪器采用多功能气候环境模拟试验箱,该仪器试验参数均可通过控制面板设定,如图2所示。

图2 环境气候模拟试验箱

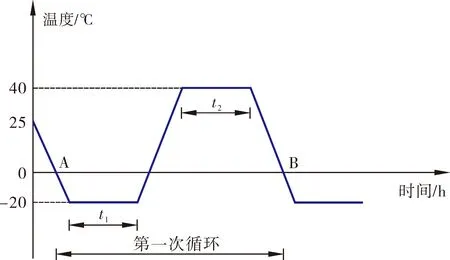

通过统计甘肃省各区域的的月平均气候变化,本文所采用的每个温度循环周期可分为4个阶段:第一阶段为降温阶段,从室温降至-20 ℃;第二阶段为低温恒温阶段,-20 ℃恒温3 h;第三阶段为升温阶段,从-20~40 ℃;第四阶段为高温恒温阶段,-20 ℃恒温3 h;以上述4个阶段为一个循环周期。升、降温速率为0.8~1.2℃/min,持续时间均为1 h。分批次对涂层时间进行0、9、18、27、36、45、54、63、72、81、90次温度循环,并进行相应的附着力测试,图3为温度循环示意图。

图3 温度循环示意

2 涂层劣化特性试验结果分析

2.1 附着力变化

温变荷载作用下附着力整体呈下降趋势,但下降幅度不大,剔除试验产生的附着力小于5 MPa且无明显破坏模式的点,求取平均值后,得到涂装的附着力变化曲线,如图4所示。

图4 涂装附着力变化

由图4可知,涂装附着力随温度加载周期整体上呈下降趋势,但下降幅度不大。经历90个温度循环后,其涂装体系附着力下降至15.13 MPa。

为分析温度循环荷载对涂层附着力的影响,引入附着力损失率η,即

(1)

式中:P0为初始附着力;Pn为随加载周期变化的附着力。

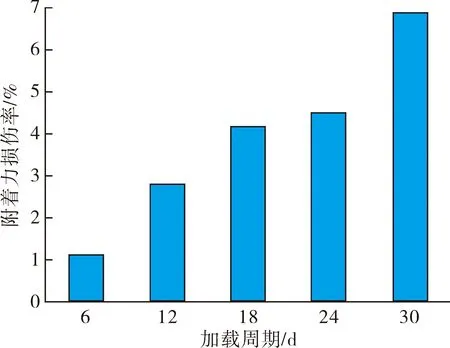

附着力损失率柱状图见图5。

图5 附着力损失率

涂层的附着力损失率随温度加载周期增大而增大,加载30 d后,普通型体系的附着力损失率最大为6.88%。附着力反映涂层的机械强度与化学胶结作用的综合水平。试验结果表明大温差作用通过破坏涂层机械强度和化学胶结作用导致涂层抗力衰减,涂层从面漆到底漆逐层发生劣化。规范[7]规定,用于钢桥面的富锌底漆涂层,拉开法检测的附着力不小于5 MPa,试验结果满足规范要求。

2.2 涂装破坏形貌

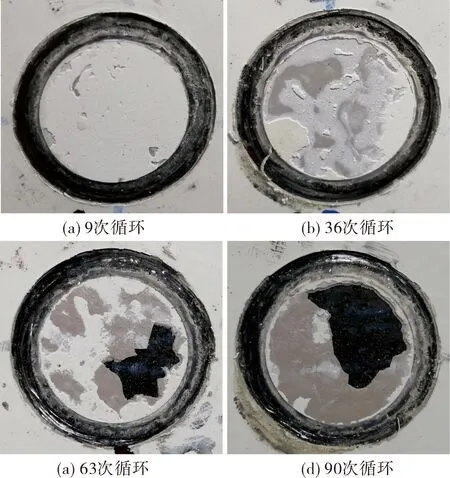

在温变荷载作用下,涂装破坏模式的发展过程较为明显,如图6所示。加载前期,以面漆和中间漆的附着破坏为主(图6a),并且破坏程度快速增加,经历36个温度循环后,有大面积面漆附着破坏,此时面漆已经基本失效(图6b),至63个循环后,发生了较大面积底漆内聚破坏(图6c),至90次循环后可见零星的基材外露,有50%的底漆发生了内聚破坏(图6d),表明此时涂层体系损伤程度较高,氟碳面漆已经基本失效、仅靠环氧富锌底漆和部分环氧云铁中间漆来发挥较大粘结力。

图6 温变作用下涂装典型破坏形貌

温变荷载作用下,涂装体系损伤形式会出现局部高程度损伤。这是由于各涂层和基体的热膨胀系数不同,温变循环作用下,会在径向、横向、纵向均产生不同应变差,涂层性能下降,涂层内的缺陷、微裂缝等逐渐扩展,在附着力测试过程中,测区边缘涂层会在缺陷处率先发生破坏,而这种缺陷可以在涂层体系内任意位置存在,所以会在循环初期便在底漆、中间漆处产生损伤。

2.3 涂装厚度变化

每次附着力测试前测试对应测区的涂装厚度,在每个附着力测区测试6次厚度取其平均值作为该测区涂装厚度。如图7所示。

图7 温变作用下涂装厚度变化曲线

涂装体系的厚度随加载周期呈上升趋势,结合涂装体系拉开法试验结果,涂装体系在温度作用下涂层自身机械性能不断退化,内部缺陷逐渐发展,且不同涂层之间的粘结性能降低,导致内部缺陷随加载周期不断发展和累积。

3 涂层劣化损伤评价

根据试验结果分析可知,涂层在动荷载作用下的损伤主要包括2个部分:涂层粘结能力降低引起的损伤D1与涂层厚度的损伤D2,由此可得涂层体系的累积损伤Dc为

(2)

式中:e0为初始厚度;en为随加载周期变化的厚度。

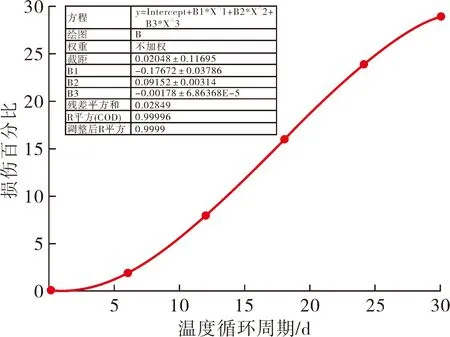

图8为计算拟合所得累积损伤率,拟合结果较好。涂装体系在温度作用下均达到较高损伤程度,呈现先缓慢发展,再加速发展,然后再缓慢发展的规律,在6 d循环后快速发展,最终进入较高损伤程度状态。30 d循环之后最终型涂装损伤百分度达到0.29。在实际涂装服役过程中温度是影响涂装劣化的主要因素。

图8 温变作用涂装损伤度

4 结论

1) 在温度循环荷载作用下,涂层体系会发生累积损伤,涂层体系的附着力最大降低了6.88%,涂层厚度增长了23%。

2) 在温度循环结束后,底漆发生了内聚破坏,涂层体系损伤程度较高,面漆已经基本失效、仅靠底漆和部分中间漆来发挥较大粘结力。

3) 根据试验结果得到温度作用对涂装体系的损伤结果为0.29。实际涂装服役过程中温度是影响涂装劣化的主要因素。