光变色薄膜模拟设计及制备技术

王淑娟,姚伟刚,惠 超,马 月,吴 琼

(西安益通热工技术服务有限责任公司,陕西 西安 710032)

光干涉变色薄膜是一种利用多层复合薄膜光学干涉原理制备成的具有随角异色效果的特殊薄膜,通常用于商标、护照、签证、证券、钞票和高端产品包装的大众防伪及装饰材料[1]。随着生产技术的进步和工艺的改进,光干涉变色薄膜的应用将更加广泛。但薄膜制备过程中的褶皱、耐溶剂、附着力等问题,限制其进一步的发展。因此,如何提升光变色薄膜的性能推进其产业化发展,成为该领域国内外学者持续研究的问题。

近些年,随着柔性薄膜(PET、PI等)衬底材料技术的进步,越来越薄的薄膜制备技术被开发出来,这对薄膜的附着性、应力控制、耐溶剂性均提出了比较高的要求。Yao Meng等[8]在柔性聚偏氟乙烯(PVDF)塑料薄膜上采用模板法制备了具有完美3DIO结构的新型图案化彩虹PVDF塑料薄膜。塑料薄膜表现出良好的柔韧性,拉伸和压缩试验表明其具有优异的耐久性,可用于纸币防伪。当视角从5°增加到45°时,图案化的彩色PVDF薄膜变成了6种不同的颜色状态,但制备工艺较为复杂。本文采用热蒸发静态镀膜和卷对卷磁控溅射动态镀膜技术在超薄PET衬底进行了光变色薄膜的制备,重点解决了薄膜制备过程中的褶皱、耐溶剂、附着力等问题,对工程化的光变色薄膜的批量化制备技术提供了借鉴。

1 试验方案

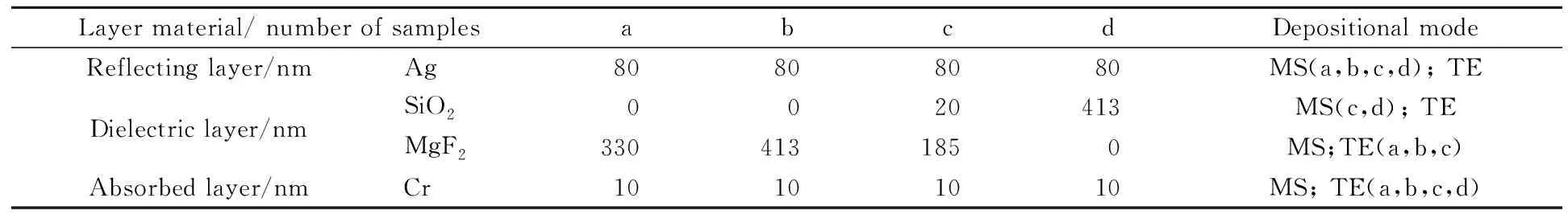

采用光学薄膜设计软件对变色薄膜结构及厚度进行模拟设计,分别设计了3种结构的变色薄膜,分别为PET/Ag/MgF2/Cr,PET/Ag/SiO2/MgF2/Cr,PET/Ag/SiO2/Cr结构,采用箱式热蒸发(TE)及卷对卷磁控溅射(MS)镀膜技术对不同结构薄膜进行沉积。由于热蒸发镀膜系统无法实现补氧,制备SiO2介质层时容易缺氧形成不完全氧化物SiO,从而造成介质折射率的不确定,为后续变色效果的实现带来困难。因而采用反应磁控溅射制备SiO2薄膜,具体样品结构及制备方法见表1。

表1 4组样品结构及制备工艺

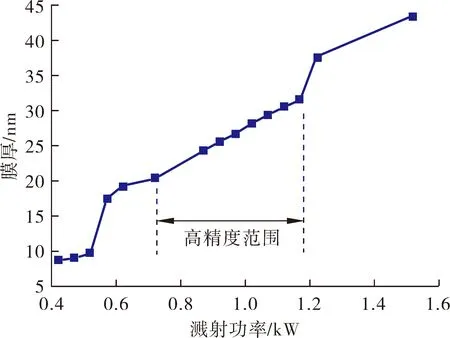

对于变色薄膜的制备,各层膜厚控制是十分关键的。本试验采用的电阻式热蒸发镀膜机配备有晶振式实时膜厚测量系统,可以对多种材料膜厚进行精确控制,精度为0.1 nm;磁控溅射镀膜机无法实时进行膜厚检测,故对于膜厚的控制采用换算的方式进行确定[10-11]。采用F20e-UV光学膜厚测试仪对确定功率下溅射的较薄Ag层和SiO2进行膜厚测定,利用镀膜过程中走速与膜厚的线性关系确定设计膜厚下的镀膜走速与功率参数。图1(a)是采用光学膜厚仪测定的1.1 m/min走速,不同Ag溅射功率下的膜厚结果。由于膜厚较薄时,易于形成不连续薄膜,这样可能导致膜厚测试的不准确性,膜厚较厚时,可见光透过率降低,容易接近膜厚仪的极限,也可能导致测试数据不准确。所以为了膜厚测试的准确性,选择图中虚线范围内的膜厚数据。图中虚线范围内显示,Ag膜厚度与功率基本呈现线性关系,对于确定膜厚与走速的匹配性是相对精确的。图1(b)所示为SiO2膜厚与功率的关系,很明显功率与膜厚呈现非线性关系,为了保证数据的可靠性,选择中间功率即5.2 kW,并配合走速实现预定厚度。由于Cr膜厚度较薄(10 nm左右),采用光学膜厚仪测试存在误差,最后一层Cr膜采用热蒸发镀膜系统制备。

(a) Ag层

(b) SiO2层 图1 采用光学膜厚仪测试的Ag及SiO2厚度与功率关系

采用UV3600-Plus分光光度计对制备的薄膜的反射谱进行表征分析,用光学显微镜对薄膜表面进行分析,使用标准3M胶带对膜层附着性进行测试,使用酒精对薄膜耐溶剂性能进行测试。

2 结果与讨论

2.1 变色效果模拟设计及优化

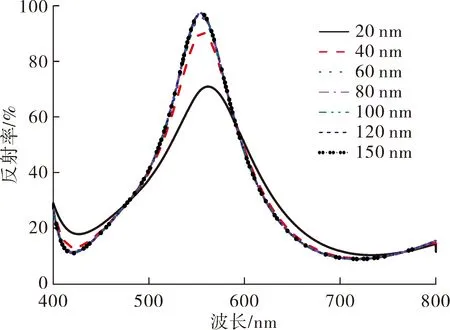

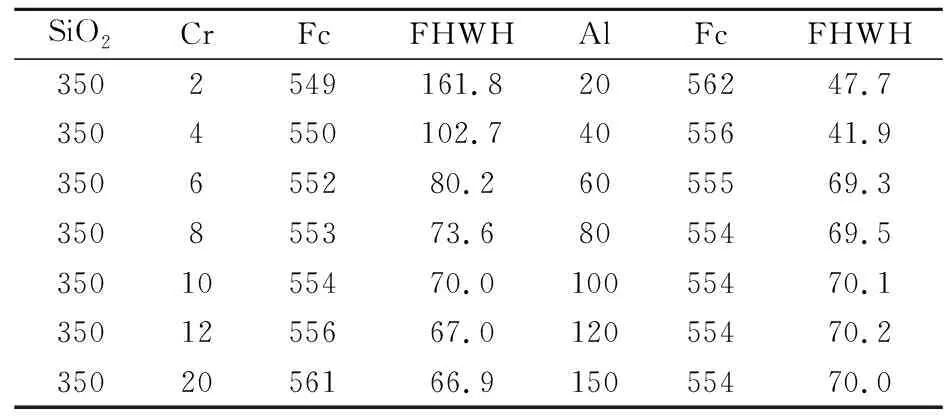

采用软件对薄膜的变色效果进行模拟设计与优化。选取的高反射材料、介质层材料、半透金属层材料分别为Ag、SiO2、Cr,即模拟结构为PET/Ag/SiO2/Cr。前面提到介质层材料厚度主要影响颜色色调,可以通过调控介质层材料厚度实现多种变色效果,因而重点优化在既定介质层厚度下吸收层和高反射层的厚度。为了方便吸收层和高反射层厚度的优化,控制近垂直入射时,在可见光区尽可能保证颜色纯度较高,即只出现单反射峰,避免其它颜色峰干扰,因而控制介质层SiO2厚度为350 nm。由于一定厚度的Ag层即可实现高反射效果,先确定Ag层厚度为150 nm,对Cr层厚度进行优化,之后根据优化后的Cr层厚度,再优化Ag层厚度。图2(a)~(b)分别展示了Cr、Ag层优化过程中的可见光区颜色峰的变化情况。

(a) Cr层优化

(b) Ag层优化 图2 复合薄膜反射光谱变化曲线

由模拟结果可以看出,吸收层厚度对颜色的饱和度影响较大,当Cr吸收层厚度从2 nm不断增加到12 nm时,反射峰强度变化不大,半峰宽不断减小,在8 nm以上时减少的幅度变小,Cr层厚度过厚时,反射峰红移严重,会使色调发生明显变化。同时考虑到实际制备过程中的连续成膜及镀膜工艺控制,选择10 nm作为Cr吸收层厚度。表2显示了优化过程中中心峰位及半高宽的变化情况。

表2 相同SiO2厚度,不同Cr及Ag层厚度下的反射谱半峰宽 nm

反射层厚度对薄膜颜色的明度影响较大,从图2(b)中可以看到,Ag层厚度变化不影响反射峰的位置和形状,只影响反射峰的强度。当Ag层厚度从20 nm变化到80 nm时,峰值反射率从70%变化到97.3%,几乎达到了全反射效果,进一步增加Ag层厚度峰值反射率不再增加,与文献[12]结果基本一致。因此综合考虑材料节省及达到全反射效果较为合适的Ag反射层厚度为80 nm。

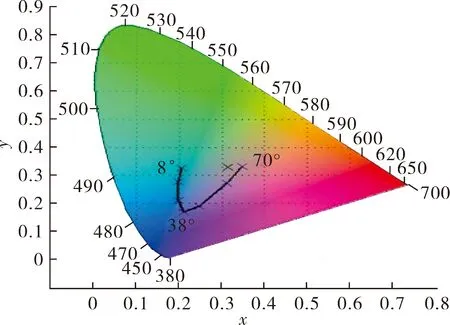

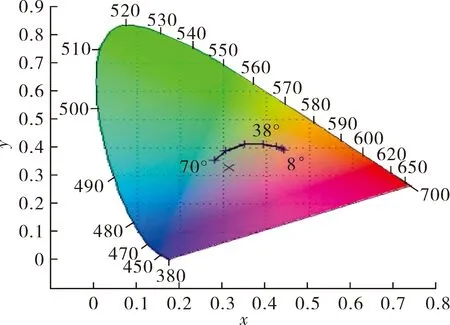

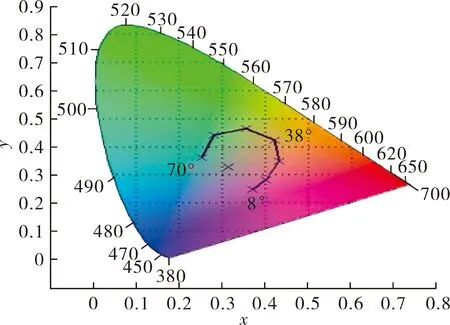

将吸收层和反射层厚度优化后,调整介质层材料结构及厚度实现预定的变色效果。模拟设计了4组变色效果的样品,并用CIE1931-xyz色品图对其随角异色效果进行了精确标定,结果如图3(a)~(b)所示。其中:样品a实现了蓝绿到紫色的变化效果;样品b实现了深红棕色到蓝色的变化效果;样品c实现了红棕色到蓝绿色的变化效果;样品d实现了紫色到绿色的变化效果。为了增加颜色变化的区分度,设计的4组变色效果颜色跨度均较大。

(a) 样品a

(b) 样品b

(c) 样品c

(d) 样品d 图3 模拟设计的4组样品随角异色轨迹效果

2.2 实际制备样品的光谱分析

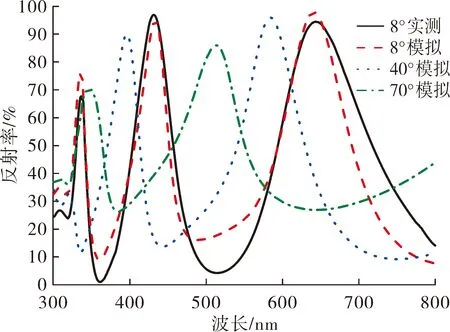

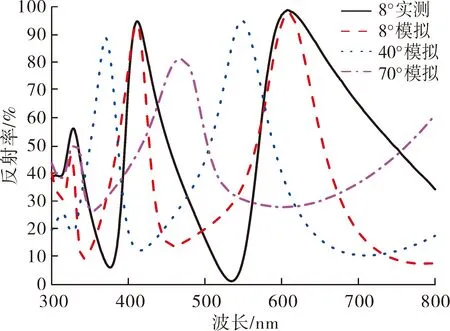

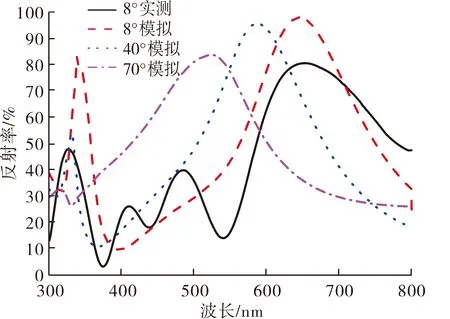

根据设计的变色效果,采用不同的制备工艺制备了4组样品。对4组制备的薄膜样品进行了光谱测试,并将软件模拟曲线与实际测试曲线进行对比分析。如图4(a)~(d)所示,黑色方块标识线均为4组样品的8°实际测试反射谱,红色圆形标识线为8°模拟反射谱,其他颜色及标识为软件模拟不同角度下的光谱曲线。从光谱测试结果来看,4组样品的8°反射谱基本吻合,说明4组样品基本实现了设计的变色效果,但是各样品的谱线也呈现出一定的区别。其中:样品d的8°实际测试结果与模拟设计谱线符合度最好,说明镀膜质量良好,薄膜的各膜层尤其是介质层折射率、厚度及消光系数与软件计算采用数值较为接近;而样品a、b、c的模拟谱线反射峰与实测反射峰位置大体一致,只是谱线半高宽较大,样品颜色与设计色相比饱和度稍差;尤其是样品c的实测峰强度明显弱于模拟设计谱线。根据样品制备方式的不同,认为热蒸发镀膜系统,本底真空有限,热蒸发过程中容易引入杂质,导致薄膜的实际折射率偏离模拟设计时采用的数值。而采用卷对卷磁控溅射系统制备时,各腔室独立,且SiO2的溅射采用反应溅射,可以通过适当过量补氧的方式生成完全的SiO2介质层,且膜层外观良好。

(a) 样品a

(b) 样品b

(c) 样品c

(d) 样品d图4 4组样品的实测反射光谱与模拟光谱曲线

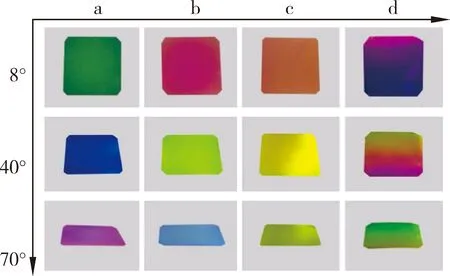

对4组制备的薄膜样品采用目视检测其随角异色效果,见图5。4组薄膜样品随着观察角度(8°~70°)的变化呈现出随角异色的变化效果,经过与模拟设计时CIE-xyz色品图中的变色轨迹对比发现,变色效果基本吻合。用相机拍摄样品随角异色效果时,发现样品d的颜色镜面效果明显,颜色鲜亮,图片中难以拍出与样品b、c、d的纯净效果。为了更进一步分析样品展现的镜面效果之间的差异,需要在显微镜下对微观结构进行进一步的表征分析。

图5 4组样品的实测随角异色效果

2.3 薄膜表面及耐候性分析

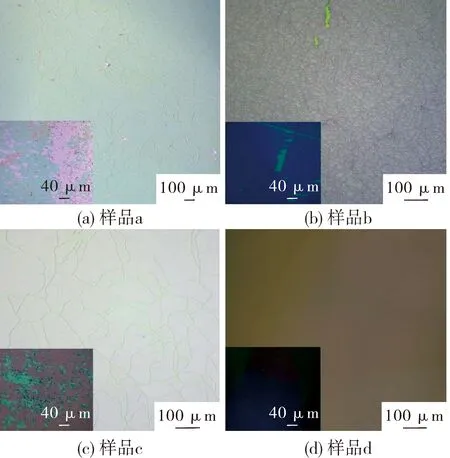

为了进一步分析薄膜的微观结构及耐候性等物理性能,对4组样品进行了光学显微、附着力及耐候性测试,见图6,可以看出:显微100倍时样品a、b表面均出现龟裂状的网格结构,且MgF2层越厚,薄膜龟裂越严重。图6为用酒精轻微擦拭后40倍下的样品显微图,可以看出:酒精轻微擦拭后样品a、b均出现大面积脱落现象,说明膜层耐溶剂性较差。采用标准3M胶带测试膜层附着力,发现附着力较差,轻微粘撕即可脱落。由于MgF2材料的成膜性相对较差,为了进一步改善变色薄膜的附着力和耐溶剂性,考虑在Ag层上增加较薄的SiO2底层材料之后再蒸发镀一定厚度的MgF2层,制备了样品c,从显微照片看,虽然也出现了龟裂现象,但相比于样品a、b龟裂纹较稀疏,说明增加SiO2层,能够一定程度消除薄膜之间的应力,减小薄膜的微观龟裂,酒精轻微擦拭后可以看出附着力和耐溶剂性仍较差。为了进一步改善薄膜的附着力,考虑更换SiO2介质层材料,由于热蒸发镀膜系统无法实时补氧,容易造成介质层材料不纯(缺氧条件下生成SiO),且蒸发速率极慢,所以采用卷对卷磁控溅射镀膜系统制备了样品d。从显微照片分析,样品表面光滑,无龟裂纹出现,具有镜面效果。仔细观察表面只有零星的微小空洞,推测小洞出现主要是PET基材表面存在微小灰尘颗粒,为镀制底层Ag金属层时形成的针孔。用酒精进行耐溶剂测试后薄膜表面无明显变化,采用3M胶带进行剥离实验,未见掉落。说明采用卷对卷磁控溅射制备的PET/Ag/SiO2/Cr结构变色薄膜质量良好。采用卷对卷磁控溅射系统制备变色薄膜时,由于介质层SiO2较厚(达到413 nm),SiO2的成膜速率又较低,为了保证卷材的平整性,对张力系统和毂温进行了调节,最终实现了变色薄膜的批量化稳定制备,可以直接应用到防伪及高端装饰领域。

图6 4组样品的表面显微照片

3 结论

1) 热蒸发制备的Ag/MgF2/Cr样品,模拟设计的反射光谱曲线与实际制备的薄膜光谱曲线基本吻合,实现了预定的随角异色效果。但光学显微测试发现热蒸发制备的薄膜存在大量的微观龟裂纹,耐溶剂测试容易剥离。

2) 增加二氧化硅底层材料制备Ag/SiO2/MgF2/Cr结构薄膜可以在一定程度上减小应力,减小龟裂纹,但是附着力及耐溶剂性仍较差。

3) 采用卷对卷磁控技术制备的Ag/SiO2/Cr结构样品,模拟设计的反射光谱曲线与实际制备的薄膜光谱曲线吻合度最好,实现了预定的随角异色效果且薄膜样品颜色鲜亮,饱和度较好,附着力和耐溶剂性测试良好,未出现龟裂现象,适合批量化的卷对卷磁控溅射制备,并且很好的应用到高端防伪及装饰中去。