纤维增强海水海砂混凝土基本力学性能分析

白 嵩,徐锦生,辛 明,鲁子麒,王 勇

(辽宁工业大学 土木建筑工程学院,辽宁 锦州 121001)

目前随着我国建设规模的不断扩大[1],砂的需求量正在逐年上涨[2],河砂资源无节制的开采和浪费[3],造成河流改道,水体下渗严重等问题,已经严重影响到人民群众的切实生活和健康安全。且淡水资源消耗较大,所以利用海水海砂制备新型的海水海砂混凝土(Seawater Sea-sand Concrete,简称 SSC)成为众多学者的研究热点[4-7]。我国拥有辽阔的海岸线和数不胜数的海洋资源,但对海洋的开发远不及陆地,因此利用海水海砂代替淡水河砂也符合我国绿色可持续发展理念[8]。如今利用海水海砂作为原材料制备的混凝土已经取得了一些工程上的实际应用。例如:香港的机场和上海宝钢集团的马鞍山港都是成功利用海水海砂为原材料的成功案例。研究表明:SSC早期强度要高于OPC,但后期强度的发展较为缓慢,且脆性较大,掺加纤维后可以明显改善这种不利现象,因此如何增强SSC的基本力学性能成为今后研究的方向[9-10]。

基于以上分析,本文研究在如表1所示的配比下,重点对单掺玻璃纤维(Glass fiber,简称GF)和聚丙烯纤维( polypropylene fiber,简称PPF)的体积掺量分别为0.1%、0.2%、0.3%,玻璃纤维与聚丙烯纤维组成的混杂纤维则按照总体积掺量为0.3%,混杂比分别为1∶2、1∶1、2∶1时分析纤维对SSC基本力学性能的影响。

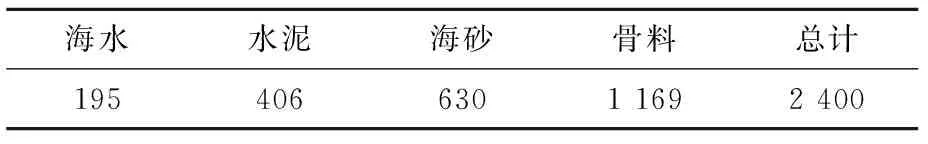

表1 SSC配合比 kg/m3

1 试验过程

1.1 原材料

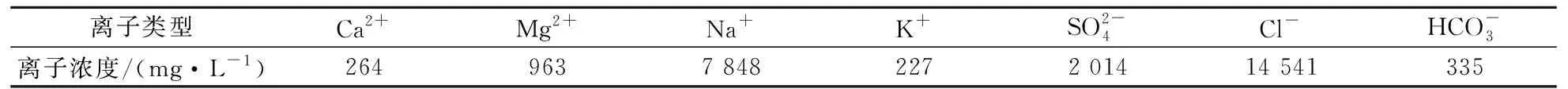

本试验原状海水采用锦州渤海湾附近海水,主要经过海水抽取与蓄水过滤和沉淀等步骤,海砂则用原状海水浸泡所得。为最大限度地模拟真实海砂所处环境,以及浸泡时海水离子成分的稳定性,设定5 d更换1次海水。表2~3是本课题组经专业检测机构对海水中主要离子成分和纤维的基本力学性能进行的相关检测结果,水泥采用渤海牌的P·O42.5,粗骨料筛选粒径为5~20 mm。

表2 海水化学成分

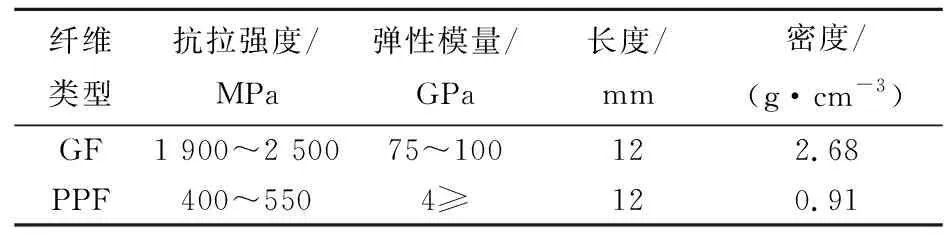

表3 纤维性能指标

1.2 试件设计与试验方法

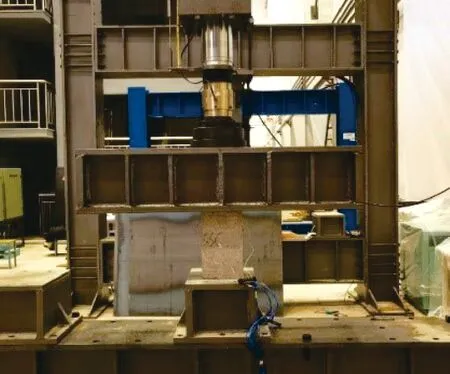

共设置10组、每组包括6个150 mm×150 mm×150 mm 的立方体试块,分别取3块做混凝土的抗压强度和劈裂抗拉强度试验,3个150 mm×150 mm×300 mm 的棱柱体试块做弹性模量试验,试验均在辽宁工业大学结构大厅完成,严格按照《普通混凝土力学性能试验方法》(GB/T50081—2019)进行数据采集。其中混凝土在混凝土抗压强度试验前期为防止试验台上承压面因出现的损伤造成应力集中现象,需要在试块上表面垫上钢板保证接触面的平整,加载速度控制在0.5~0.8 MPa/s;劈裂抗拉试验时应该特别注意上下弧形垫块上边的木制三合板粘贴于弧形顶端中心位置,并注意木条的损伤程度,及时更换,加载速度控制在0.05~0.08 MPa/s;静弹性模量试验初期应特别注意应变片的粘贴位置是否居中,粘贴是否牢固,并用万能表检测应变片是否通路,试验的加载速率设定为0.5~0.8 MPa/s。如图1~3所示。

图1 混凝土抗压试验

图2 混凝土劈裂抗拉试验

图3 混凝土静弹性模量试验

2 试验结果与分析

2.1 抗压强度结果与分析

不同纤维掺量对抗压强度的影响如图4所示,可以看出:加入纤维后的混凝土抗压强度除了GF掺量为0.1%时,抗压强度为41.3 MPa外,均大于素SSC的42 MPa,分析原因可能是因为掺量0.1% GF在试验前期搅拌不充分造成纤维团聚,增加混凝土内部孔隙和空隙,从而降低混凝土的抗压强度。单掺PPF和混杂纤维均随着纤维掺量的增加和混杂比的变化,立方体抗压强度呈现出先上升后下降的趋势,其中单掺PPF的体积掺量为0.1%、0.2%、0.3%时立方体抗压强度分别为52.5、53.4、46.1 MPa;混杂比为1∶2、1∶1、2∶1时立方体抗压强度分别为46、54.2、47.1 MPa,且PPF单掺掺量在0.2%和混杂比在1∶1时分别达到最大值53.4 MPa和54.2 MPa。因此,单从纤维对抗压强度的提升效果来看,混杂纤维对混凝土强度的发展具有相对较好的效果。

2.2 劈裂抗拉强度结果与分析

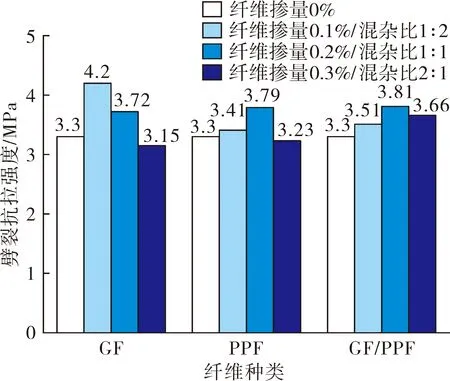

不同纤维掺量对劈裂抗拉强度的影响如图5所示,可以看出:当GF体积掺量为0.1%、0.2%、0.3%时,立方体劈裂抗拉强度分别为4.2 、3.72、3.15 MPa;当PPF体积掺量为0.1%、0.2%、0.3%时,立方体劈裂抗拉强度分别3.41 、3.79、3.23 MPa,当混杂比为1∶2、1∶1、2∶1时,立方体劈裂抗拉强度分别3.51、3.81、3.66 MPa。可以从数据得出结论:纤维对SSC劈裂抗拉强度的提升效果并非掺量越高效果越好,劈裂抗拉强度均随着纤维的掺量或混杂比的变化而呈现出先上升后下降的趋势,但掺加纤维后的混凝土试块的劈裂抗拉强度均大于未掺加纤维组的3.3 MPa;另一方面,最佳掺量却不相同,主要表现为GF掺量在0.1%,PPF掺量在0.2%以及混掺纤维的混杂比在1∶1时表现出各自对混凝土劈裂抗拉强度提升的最佳效果,强度分别为4.20、3.79、3.81 MPa。

图5 不同纤维掺量对劈裂抗拉强度的影响

2.3 弹性模量结果与分析

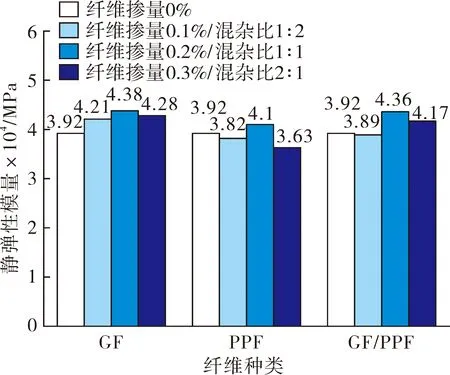

不同纤维掺量对弹性模量的影响如图6所示,可以看出:单掺PPF体积掺量为0.1%,0.3%和混杂比为1∶2时静弹性模量分别为3.82×104、3.63×104、3.89×104MPa,均小于普通SSC的3.92×104MPa。分析原因是:① 纤维掺量过大导致前期搅拌不均,纤维团聚,阻碍SSC基体内部的水化反应的持续进行,从而降低强度,且团聚的纤维不能有效阻碍裂缝的发展,导致出现相同荷载作用下掺加纤维的试块静弹性模量小于普通SSC组;② 纤维掺量过小,不能阻止混凝土基体内部的海水海砂所含有的硫酸根离子和氯盐离子与水泥水化产物反应生成“弗雷德尔盐”和钙矾石(AFt),此2种物质均具有膨胀特性,在生成的过程中可以促进裂缝的持续发展,降低水泥水化速率,从而降低强度的持续发展,增加脆性破坏发生的概率。其他组弹性模量均高于普通组,单掺GF纤维的提升效果最为明显,且纤维掺量0.2%时提升效果最显著,约提升12%。

图6 不同纤维掺量对弹性模量的影响

3 机理分析

由以上分析可以看出,相对而言,掺加纤维之后,对SSC混凝土基本力学性能有了较为明显的提升,原因可能是在纤维方面:无论是单掺纤维还是混杂纤维,均能较好的在混凝土基体内部形成立体三维的网格结构,从而可以对混凝土起到环箍的作用,增加SSC后期强度的发展;另一方面,加入纤维之后,纤维提议填充混凝土基体内部的毛细孔隙和孔隙,增加了基体的密实度,减少了了硫酸根离子和氯离子对基体腐蚀的通道,从而增加混凝土的后期强度。

但同样会出现纤维掺量相对较大,混凝土的基本力学性能却被削弱的个例。究其原因是纤维的加入在试块的制备过程中未达到充分搅拌均匀的要求或者掺量过大导致纤维团聚使得纤维对混凝土的桥接作用丧失,从而削弱强度的发展;纤维掺量过小时,纤维的掺量不足以承担纤维的桥连作用,纤维的掺入相当于杂质的存在,从而降低骨料颗粒界面的粘结应力,削弱混凝土基本力学性能发展。

4 结论

1) 当SSC掺入纤维后可以增强混凝土试块的基本力学性能,如本试验中GF、PPF、混杂纤维总体上都能增强本身的抗压强度、劈裂抗拉强度、弹性模量等基本力学性能,也会出现因搅拌不均或者掺量过大导致基本力学性能的降低。

2) 不同种类的纤维在相同的纤维掺量下,对强度的提升效果也不相同。混杂比为1∶1时对立方体抗压强度的提升效果达到最大为54.16 MPa;对于劈裂抗拉强度而言GF纤维掺量为0.1%时对强度的提升效果最好,优于另外2种;当GF掺量为0.2时对弹性模量提升效果的贡献最大,达到了43.756 MPa。