微乳液法制备压电陶瓷钛酸钡粉体探析

张 锂

(兰州工业学院 材料工程学院,甘肃 兰州 730050)

钛酸钡是压电陶瓷的一种,因其不含重金属的铅,对环境保护极其有利;同时压电陶瓷是一种可以将机械能和电能互相转换的信息功能陶瓷材料,如超细钛酸钡具有较高的介电常数和低介电损耗[1],而被广泛应用于声传感器、医学成像、声换能器等领域,是一种有较好发展前景的电子陶瓷材料。

目前已报道的制备钛酸钡的主要方法有固相法[2]和液相法[3]2种,其中液相法包括水热法、溶胶-凝胶法、共沉淀法和微乳液法等。微乳液法是近年发展起来的一种制备超细粉体的方法,与传统的制备方法相比,具有明显的优势和先进性,是制备单分散纳米粒子的重要手段,且得到了多方面的研究与应用[4]。但与其他的液相制备方法相比较,也存在以下2方面的不足:一是对于粉体的尺寸和分布很难掌控;其次,由于水具有表面张力,微粒间易形成团聚,因此制备的钛酸钡粉体通常存在杂质多、粒径分布宽以及分散性差等特点。正因为如此,材料的性能不佳,难以满足使用要求,也不能发挥出其应有的功能。

为了改善上述不足,使制备的钛酸钡粉体充分发挥其材料性能,有必要采取有效的方法来制备具有高均匀度、形态较好、高分散性和粒径小的钛酸钡粉体。

1 实验原理与方法

1.1 主要仪器与试剂

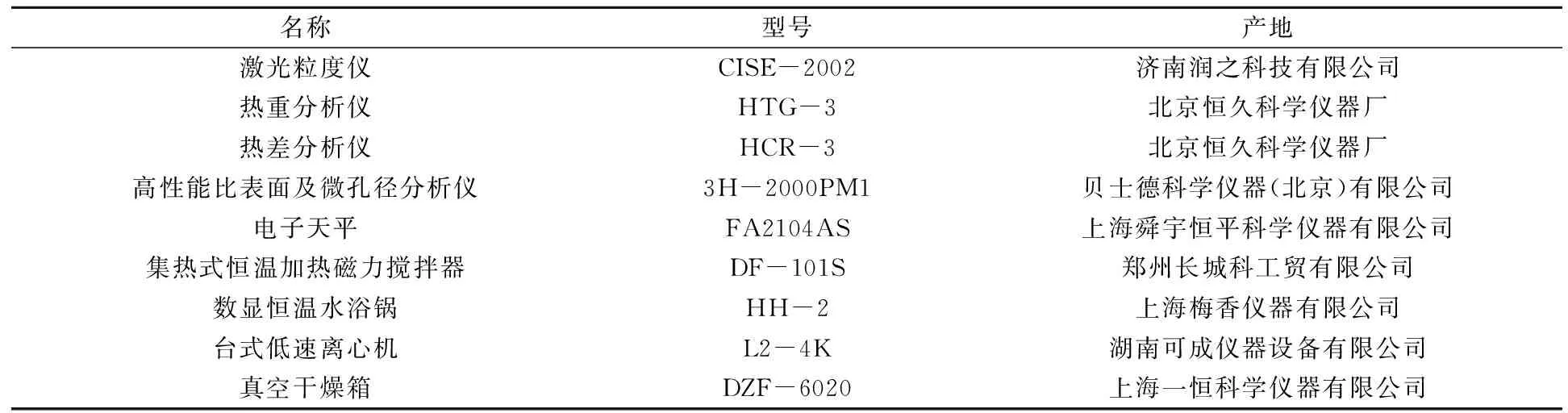

实验所用仪器设备见表1。

表1 实验所用仪器设备

实验所用化学试剂如下:OP-10(AR、上海麦克林生化科技有限公司)、正己醇(AR、天津凯通化学试剂有限公司生产)、环己烷(AR、天津凯通化学试剂有限公司生产)、钛酸丁酯(AR、天津市大茂化学试剂厂)、氢氧化钡(AR、莱阳市双双化工有限公司)、无水乙醇(AR、天津凯通化学试剂有限公司生产)、乙酸(AR、天津凯通化学试剂有限公司生产)。

1.2 实验原理

微乳液是将2种互不相溶的液体在表面活性剂和助表面活性剂的作用下构成的热力学各向同性的、表面透明或半透明、稳定的分散系统。即互不相溶的2种溶剂在表面活性剂的作用下形成乳液,在乳液体系微泡中经成核、聚结、团聚、热处理后得目标产物的纳米粒子。微乳液在热力学体系中是稳定的,因而可以通过控制体系内胶束及其内部的结构形态来控制需生产的微粒的形貌、尺寸大小及分布。其特点是目标产物粒子的单分散和界面性好,Ⅱ~Ⅵ族半导体纳米粒子多用此法制备。

微乳液的配置采用Shah法[5]:把有机溶剂、表面活性剂、醇混合为乳化体系,再向该体系中加水,体系会在某一瞬间变透明(W/O型乳液)。体系中OP-10为表面活性剂,分子中具有两亲集团,在非极性溶剂环己烷中,其浓度超过临界束胶浓度时易形成亲水基朝内、疏水基朝外的液体颗粒结构。环己烷为油相,水相为氢氧化钡的水溶液,将上述试剂按一定比例加入烧杯中,搅拌一定时间制得均匀透明W/O型微乳体系。

本文选用氢氧化钡来为反应制备提供钡离子,钛酸丁酯来为反应提供钛酸根.反应方程式为

(1)

(2)

4C4H9OH

(3)

1.3 实验步骤

选取OP-10为表面活性剂,环己烷作为油相,正己醇为助表面活性剂。将以上试剂按一定比例加入烧杯中,此时可看到OP-10与油相环己烷有分层现象,充分搅拌使其均匀混合。

将配置好的氢氧化钡的溶液滴入,此时可观察到烧杯中的液体呈乳白色,至此微乳液配置完成。

将微乳液放入集热式恒温加热磁力搅拌器中加热且搅拌,至微乳液变至澄清透明时加热磁力搅拌器升温至反应温度。

微乳液体系中使钛酸根离子浓度等于钡离子浓度缓慢加入钛酸丁酯。在指定温度下反应相应的时间,待反应结束后,用台式低速离心机进行离心,离心之后加入无水乙醇进行醇洗,其作用是洗去多余的表面活性剂,离心之后再加入冰醋酸离心进行酸洗,去除里面的碳酸钡杂质,提高其纯度,取出放入表面皿,将表面皿放入真空干燥箱中95 ℃下进行干燥,得到白色钛酸钡样品倒入研钵用研磨棒进行研磨,装袋密封。

2 结果与讨论

2.1 反应温度对钛酸钡粉体粒径的影响

在微乳液制备钛酸钡粉体反应过程中温度是影响其过程的重要因素之一。在微乳液体系中使钛酸根离子浓度等于钡离子浓度,氢氧化钡浓度为0.1 mol/L,反应时间为1.0 h,分别在50、55、60、65、70、75 ℃条件下制备钛酸钡粉体。

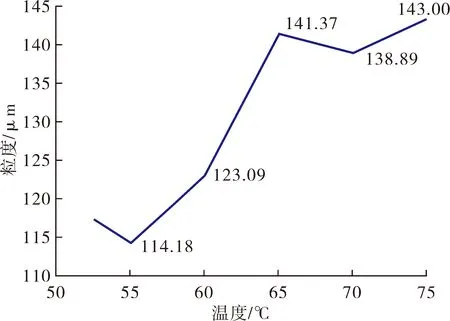

图1是目标产物平均粒度随温度变化折线。结果表明:随着反应温度的升高,钛酸钡粉体的粒径呈现逐渐增大的趋势;在反应温度为55 ℃时,目标产物的粒径是最小,温度的升高有利于钛酸四丁酯的水解,促进钛酸钡的形成;然而当温度高于60 ℃时,微乳液至微沸状态,该状态破坏了原反应体系,不利于目标产物的合成。所以,温度是影响目标产物粒径非常重要的因素,最终选取55 ℃为最佳合成温度。

图1 不同反应温度下的平均粒度-温度折线

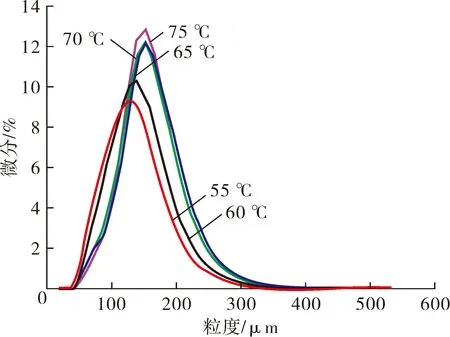

图2反映的是不同反应温度下制备的钛酸钡粉体的微分曲线,可以看出:随着温度的升高,它的微分也是逐渐增大的,55 ℃时它的微分最小;同时在图中也可知道不同温度条件下粒度的分布范围。

图2 不同反应温度所对应的粒度-微分曲线

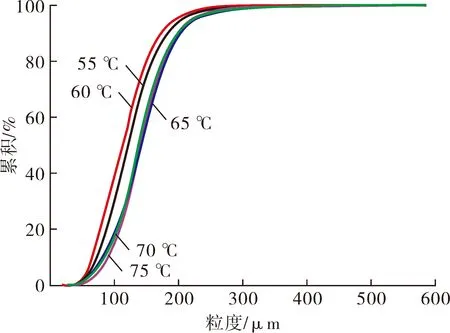

图3是不同温度下制备的钛酸钡粉体表征得到的5条累积分布,图线的陡缓程度说明了其粒度的分布范围,图中可以清楚地看到在反应温度为55 ℃时的曲线最陡,说明其温度下制备的粉体粒度分布范围最窄。

图3 不同反应温度所对应的粒度-累积曲线

结果表明,在反应温度为55℃时它的粒度是最小的,随着反应温度的升高,钛酸钡粉体的粒径逐渐增大。每个实验温度下粉体所测得的粒径分布均接近于正态分布,说明该粉体的粒度分布的越均匀,使用时的性能越好。反应温度为55 ℃时积分曲线越陡,说明粒度分布越窄。当温度高于60 ℃,微乳液微沸会使体系内水核分布不均匀,反应体系被破坏,不利于产物合成。

2.2 反应时间对钛酸钡粉体粒径的影响

本实验微乳液体系中使钛酸根离子浓度等于钡离子浓度,氢氧化钡浓度为0.1 mol/L,反应温度55 ℃,考察了反应时间为1.0、1.5、2.0、2.5、3.0 h条件下对微乳液法制备钛酸钡粉体粒径的影响。

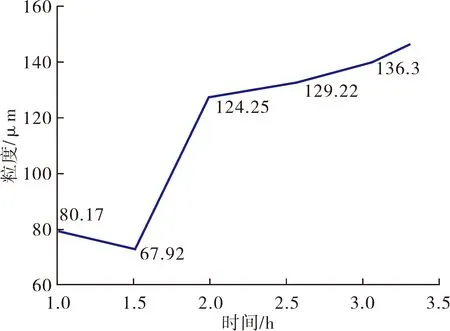

图4是目标产物平均粒度随反应时间变化的折线。结果表明:钛酸钡粉体的粒径随着反应时间的增长,平均粒径是呈递增趋势。其中反应时间为1.0 h时,粉体的粒度是最小的,反应时间从1.0 h到2.0 h粒径有一个陡增变化。

图4 不同反应时间下的时间-平均粒度折线

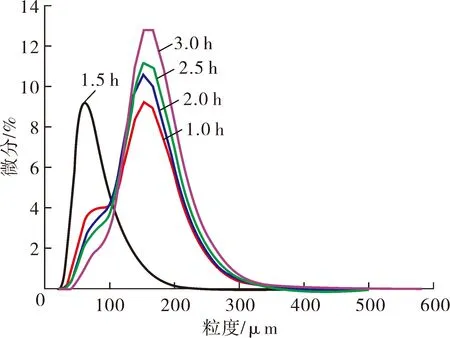

不同反应时间所对应的粒度-微分曲线如图5所示,可以看出:随着时间的增长钛酸钡微粉的粒度是逐渐增大的,及其微分也是增大的,粒度的分布范围也是从小到大的;反应时间为1.0 h时曲线呈正态分布,说明粒度分布均匀。

图5 不同反应时间所对应的粒度-微分曲线

2.3 反应物浓度对钛酸钡粉体粒径的影响

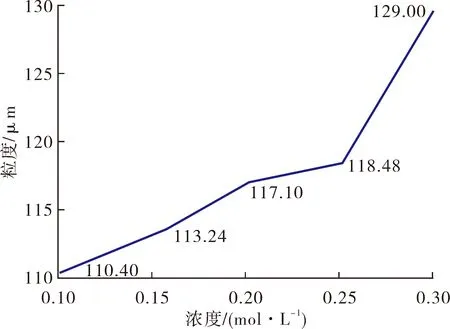

反应温度55 ℃,反应时间为1.0 h条件下,考察了反应物氢氧化钡的浓度分别为0.1、0.15、0.2、0.25、0.3 mol/L时,微乳液法制备钛酸钡粉体粒径的变化。图6是目标产物平均粒度随反应物浓度变化折线。

图6 不同反应浓度下的浓度-平均粒度折线

结果表明,钛酸钡粉体的粒径随着反应物浓度的增大,粉体的平均粒径整体呈递增趋势,其中浓度为0.1 mol/L时其粒度最小。实验结果表明,体系反应水核中Ba2+浓度增加,有利于钛酸钡生成。这是因为当反应物浓度增加时,微乳液体系内的结晶过程也随之加快,相应降低了CO2对Ba2+的影响,减少了碳酸钡杂质的生成。但若当体系内反应物浓度高于0.2 mol/L时,反应物并不能完全溶解,从而会在微乳液体系内形成残留,最终在体系引入了杂质,故反应物浓度不能过高。

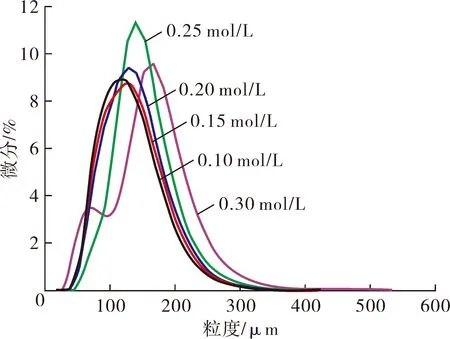

不同反应浓度所对应的粒度-微分曲线如图7所示。结果表明,随着反应物氢氧化钡的浓度增大,钛酸钡微粉的粒度逐渐增大。每组粉体所测得的粒度分布均接近于正态分布,说明该粉体的粒度分布均匀,使用时的性能越好。同时也反映出适当调节反应物的浓度,可在一定程度上控制纳米粒子的尺寸。

图7 不同反应浓度所对应的粒度-微分曲线

2.4 热分析(TG-DTA)

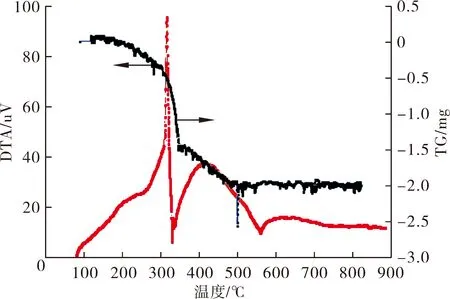

钛酸钡粉体的热重-差热分析如图8所示,可以看出:热分析过程大致分为3个温度段,第一个温度段为90~330 ℃,此温度段内TG曲线陡然下降失重1.5 mg,这是粉体中的水分受热挥发失重而且水分高温下挥发是一个吸热过程,表现在差热曲线上是个吸热峰;第二个温度段为330~570 ℃,此过程发生了活性剂及有机物的氧化燃烧,降重0.5 mg,DTA曲线上呈现一个放热峰;第三个温度段为570 ℃以后,TG曲线和DTA曲线基本呈水平直线,没有很明显的变化,说明里面的杂质均挥发掉了,基本为纯的钛酸钡微粉。

图8 钛酸钡粉体的热重-差热分析

2.5 比表面积及微孔径分析

比表面积表征的是材料单位质量或体积的表面积。粉体材料越细,单位质量暴露的表面积越大,所以它是纳米颗粒及堆积状态的宏观上的重要表征[6]。

在恒定温度下,一定量的吸附压力只能存在于固体表面上,通过测量相应的吸附量,可以得到吸附等温线。实测数据显示,比表面积换算的平均粒度与平均晶粒度具有显著的相关性。

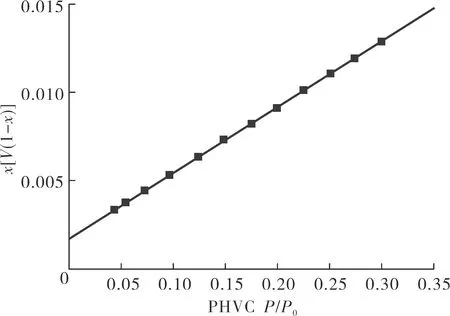

BET多点法拟合直线见图9,BET多点法测试结果如下:

图9 BET多点法拟合直线

斜率a=0.037 365,截距b=0.001 690 6,相关系数r=0.998 68相关系数越接近于1,表明拟合程度越好,实验结果越准确,BET常数C=23.1,比表面积=111.636 6 m2/g。

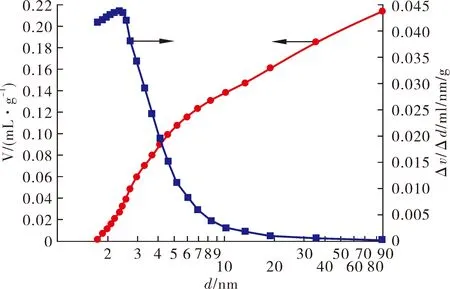

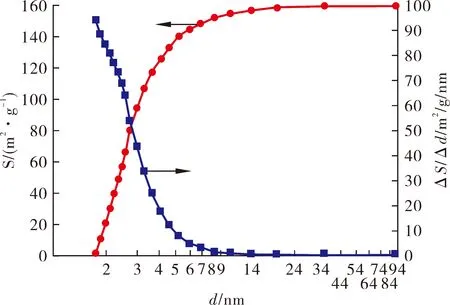

BJH法(吸附)微分积分孔体积分布曲线见图10,BJH法(吸附)微分积分孔面积孔径分布曲线见图11。BJH法孔径孔容分析结果(根据吸附等温线计算):累积孔体积为0.213 1 mL/g;平均孔直径为5.3 nm;累积孔面积为160.85 m2/g;D10孔直径为2.21 nm;最可几孔直径为2.34 nm;D90孔直径为35.27 nm。

图10 BJH法(吸附)微分积分孔体积分布曲线

图11 BJH法(吸附)微分积分孔面积孔径分布曲线

3 结论

1) 采用微乳液法,选取OP-10/环己烷/正己醇/水微乳液体系,分别以氢氧化钡和钛酸丁酯作为钡的来源和钛源制备粒径分布均匀、分散性好的钛酸钡粉体。

2) 反应体系中的温度、反应时间和反应物浓度都对制备钛酸钡粉体有着重要影响。温度的升高和时间的延长有利于钛酸钡合成反应的进行,但温度过高、时间过长会使粉体的粒度过大。反应浓度越高越有利于反应的进行,但是反应物浓度过大时会影响微乳液的稳定性和均一性。

3) 综上可知,当反应物氢氧化钡的浓度为0.1 mol/L、反应时间为1.0 h、反应温度为55 ℃时所得的钛酸钡粉体粒径最小,分布最均匀,分布范围最窄。该方法是一种制备超细且粒径分布均匀和分散性高钛酸钡粉体的可行方法。