基于多连杆机构的电动机械夹爪设计①

任文博, 颜兵兵, 毕 冉, 任国宝

(1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028;2.佳木斯大学机械工程学院,黑龙江 佳木斯 154007;3.哈尔滨思哲睿智能医疗设备股份有限公司,黑龙江 哈尔滨 150060)

0 引 言

随着工业技术的发展,机器人以及各种非标自动化设备被广泛地应用到各行各业。机械夹爪是机器人及非标设备中重要的工具之一,通常用于夹紧工件实现工件的移位动作[1-4]。目前工业应用中较为广泛的多为气动、液动夹爪[5-6],这种夹爪具有控制方式简单、夹紧力大等优点,但也存在无法实现精确的位置控制以及夹紧力大小等缺点,尤其是对于夹持一些易碎品、易变形的工件存在不容易控制的问题,可靠性较差。

鉴于此,针对项目需求提出的平行开合夹紧工件、夹紧力可控、夹紧位置可控、夹爪轻量化、高刚度等设计要求,结合平行四边形连杆机构与滑动螺旋副的优点[7-8],提出一种可用于小型工件移位的电动机械夹爪,并可通过伺服精确控制并调节夹紧力,以期望夹持范围在直径60mm~100mm之间,最大重量为4kg的类圆柱型工件。

1 构型设计

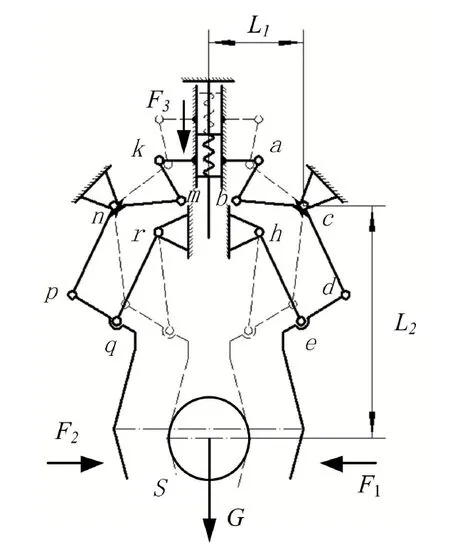

机械夹爪的机构简图如图1所示,该夹爪机构由1个移动副,1个螺旋副以及12个铰链转动副组成,其中移动副为虚约束,机构活动构件总数为9个,机构自由度数与原动件数相等,机构具有确定运动。螺旋副的丝杆位于机构中心轴位置,铰链c,h,n,r为固定铰链,连杆cd,eh平行且长度相等,连杆np,rq平行且长度相等,两组连杆分别组成两对平行四边形机构,由此连杆cd和连杆eh具有相同的角位移﹑角速度和角加速度;与此同时,连杆cd与连杆np呈轴对称结构,由此连杆np具有与连杆cd大小相等方向相反的角位移﹑角速度和角加速度。基于此,进一步优化各连杆长度及螺旋副的作业距离,在有效避开机构死点位置的同时,保证了当丝母沿着丝杆轴向运动时,连杆de和连杆pq可以始终保持平行开合运动,以满足夹爪平行开合夹紧工件的设计要求。

为满足夹取最大工件直径的设计要求,固定铰链c到丝杆转轴中心的距离L1应小于固定铰链c到工件重心的距离L2,以保证夹爪得到较大的开合范围,却导致该机构为费力杠杆。因此,采用螺旋副作为驱动原件,不仅能够产生较大轴向力,还可以将电机的回转运动转变为直线运动,实现了同时传递力和运动的目的。此外,移动副的虚约束与螺旋副的配合,不仅可以消除由于螺旋副中丝杠与丝母之间的间隙产生的夹爪运动误差,提高了螺旋副的运动精度,还可增加整体机构的刚度。

鉴于被夹取的工件为圆柱类型,在连杆de、连杆pq与工件的接触部分采用V型夹指的形式,相对于直面型夹指,该夹指形式在夹取圆柱型工件时可有效减小所需夹紧力。需要说明的是,该机械夹爪在完全张开和夹紧工件的两种状态下,在V型口的中心位置存在一定位移量S。针对不同结构尺寸的工件,该位移量S会有所不同,夹取工件时需要与其他机构配合使用,以便于精确调整夹取位置,将该微小偏移量控制在可控范围内,继而提高夹爪的夹取精度。

图1 机械夹爪的机构简图

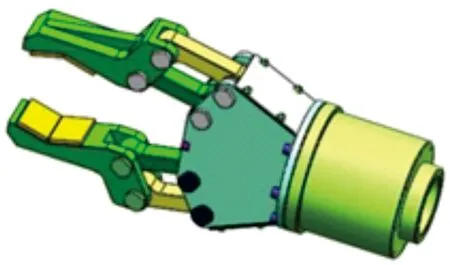

基于机械夹爪的构型原理进行三维实体结构设计,采用三维建模软件进行各机械零件结构的实体建模设计,并通过零件装配模块将全部零部件进行虚拟装配,最终形成了机械夹爪的三维实体模型(见图2)。材质方面,轴类零件采用调质45钢,其余零件均为7075超硬铝合金,有效的减轻机械夹爪的整体质量的同时保证了整体刚度;在夹爪与工件接触部分设计增加聚氨酯,增大了工件与机械夹爪之间的摩擦力,同时可以对工件表面起保护作用。驱动单元采用丝杆电机,丝杆为细牙三角形螺纹,具有牙根强度高以及良好的自锁性能的特点,丝杆直径9.5mm,导程1.27mm,额定输出推力750N,机械夹爪的最终整体质量约为2.9kg。

图2 机械夹爪的三维实体模型

2 力学建模

鉴于机械夹爪具有两个对称的平行四边形连杆机构,因此连杆de和连杆pq所产生的夹紧力F1与F2大小相等,方向相反,因此总夹紧力F可表示为式(1):

F=F1+F2

(1)

机械夹爪的主动力为螺旋副丝杆转动产生的轴向推力F3,当工件夹紧且处于平衡状态时,夹紧力与驱动力对于铰链点c所产生的转矩相等,即式(2):

F·L2=F3·L1

(2)

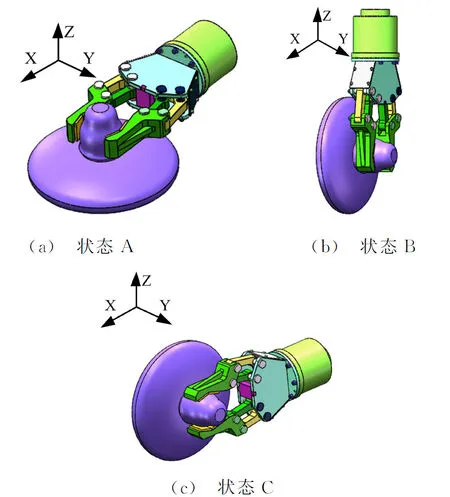

由于机械夹爪夹紧工件后需要进行移动位置等后续操作,因此在计算机械夹爪的夹紧力时需要考虑工件加速运动产生的合外力,因此不同的夹取状态及其运动过程中所需的夹紧力各不相同。机械夹爪夹紧工件后可分为三种状态,针对此三种不同机械夹爪的夹取状态,分别分析其沿着不用方向运动的受力状况,得出不同姿态下夹紧工件所需的夹紧力解析式十分必要,机械夹爪夹不同姿态下夹取工件的状态如图3所示。

图3 机械夹爪的夹取工件状态

(1)机械夹爪的夹取状态A

当夹爪夹紧工件后沿Z轴运动时,总夹紧力需要克服在Z轴方向因工件加速运动产生的外力,因此所需的总夹紧力F为式(3):

(3)

式(3)中:m为工件质量,a为工件运动加速度,g为重力加速度,α为夹指V型块夹角,μ为夹指与工件之间的摩擦系数,K为安全系数。

当夹爪夹紧工件后沿X轴运动时,总夹紧力需要克服X轴方向工件加速运动产生的外力以及Z轴方向上工件自身重力,在计算时总夹紧力F取X轴或Z轴方向所需夹紧力中绝对值大者:

(4)

式(4)中:FX,FZ分别为X轴、Z轴方向所需夹紧力。

当夹爪夹紧工件后沿Y轴运动时,总夹紧力需要克服Y轴方向工件加速产生的外力以及Z轴方向工件重力,总夹紧力F取Y轴或Z轴方向所需中绝对值大者:

(5)

式(5)中:FY,FZ分别为Y轴、Z轴方向所需夹紧力。

(2)机械夹爪的夹取状态B

当夹爪夹紧工件后沿Z轴运动时,所需的总夹紧力F为:

(6)

当夹爪夹紧工件后沿X轴运动时,所需的总夹紧力F为:

(7)

当夹爪夹紧工件后沿Y轴运动时,夹紧力需要克服Y轴方向工件加速产生的外力以及Z轴方向工件重力,总夹紧力F取Y轴或Z轴方向所需中绝对值大者:

(8)

(3)机械夹爪的夹取状态C

当夹爪夹紧工件后沿Z轴运动时,所需的总夹紧力F为:

F=2m·(a+g)·K

(9)

当夹爪夹紧工件后沿X轴运动时,所需的总夹紧力F为:

(10)

当夹爪夹紧工件后沿Y轴运动时,夹紧力需要克服Y轴方向工件加速产生的外力以及Z轴方向工件重力,总夹紧力F取Y轴或Z轴方向所需中绝对值大者:

(11)

3 仿真模拟

将机械夹爪的三维实体模型导入有限元分析软件,由于图3(a)状态下所需的总夹紧力F最大,因此选取图3(a)的夹紧工件方式进行仿真模拟。

仿真边界条件设定为:首先,假定工件与地面处于约束状态;其次,对丝母部分施加最大推力750N,此过程使夹爪夹紧工件;然后,解除工件Z轴方向的约束,并添加重力加速度;最后,添加2倍重力加速度的方式模拟工件加速运动。其他参数分别设置为:工件重量m=4kg,重力加速度g=9.8m/s2,V型块夹角α=150°,摩擦系数μ=0.6,模型划分网格后单元总数为128558个,接触切向表征为罚函数法[9-11],法向表征为硬接触[12-16]。

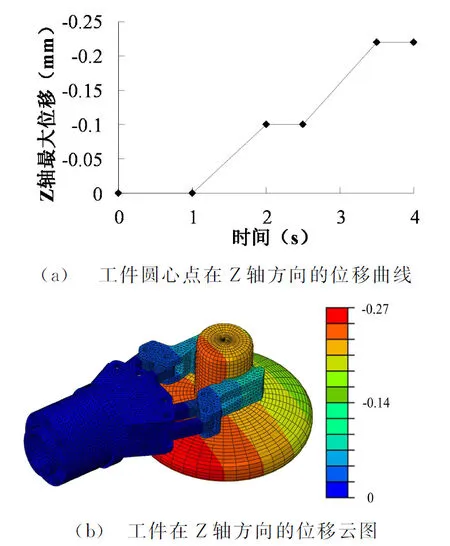

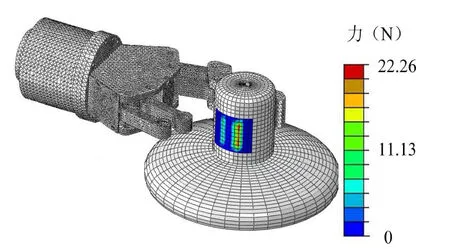

经过模拟计算分别获得工件位移、V型块夹指与工件接触力以及各铰链轴受到的剪切力,结果如图4和图5所示。

图4 工件在Z轴方向的位移

图5 工件与夹指之间的接触力

通过工件圆心点在Z轴方向的位移曲线可知,工件在两次添加重力加速度后均可达到平衡状态,表明机械夹爪的夹紧力能够夹持4kg的工件进行移动;当加载2倍重力时仍可达到平衡状态,进一步表明该机械夹爪的安全系数较高。与此同时,当加载重力加速度后工件在Z轴方向发生了的0.1mm的位移,其原因在于:突然出现的重力作用破坏了原有平衡状态,当重力加速度加载完毕后,由于机械夹爪与工件之间的摩擦力克服了工件重力,使得整个系统重新恢复到平衡状态。

通过工件在Z轴方向的位移云图可知,工件的每个部分在Z轴方向的位移各不相同,其原因在于:机械夹爪在闭合后其中心位置会产生一定位移S,导致V型块夹指的接触力不均匀(见图5);除此之外,夹指与工件之间还有一层聚氨酯,在夹紧过程中会导致其发生弹性变形,也会产生一定影响,最终导致工件的每个部分在Z轴方向的位移并不相同。

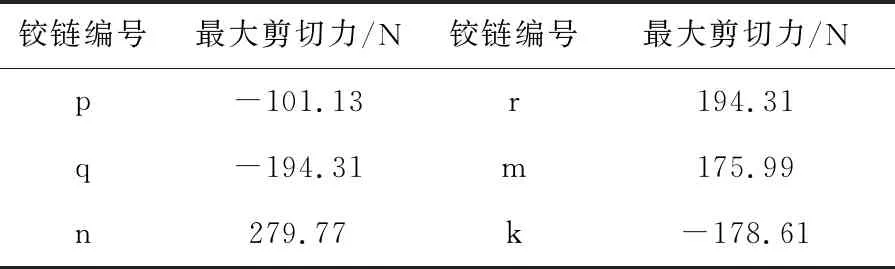

整个模拟过程中,机械夹爪各铰链轴所受的最大剪切力如表1所示。可以看出,铰链n所受到的剪切力最大,最大值为279.77N;每个铰链处都配置2个628/9深沟球轴承,在最大剪切力的作用下轴承安全系数可达到2.43。由式(1)-(3)可知,该夹爪在额定推力下,静态最大夹持工件重量约为9.7kg(安全系数取2),设定边界条件进行模拟仿真,得出最大夹紧静态最大夹持工件重量约为9.5kg夹紧力解析式计算结果与仿真结果误差为2%,仿真结果有效。

表1 机械夹爪各铰链所受剪切力

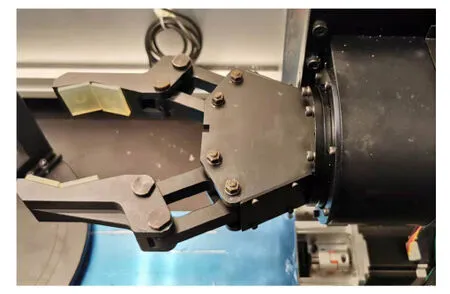

图6 机械夹爪的试验样机

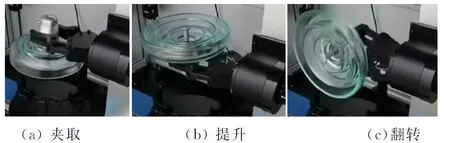

图7 机械夹爪的夹取与翻转试验

4 试验测试

基于上述构型设计与仿真模拟结果,研制机械夹爪试验样机(见图6),夹爪开合夹持范围52mm~118mm,满足夹取直径60mm~100mm范围内的工件,各个铰链处无间隙,夹爪可平行开合,运动过程流畅稳定,未出现卡顿现象,在此基础上开展了夹取与翻转试验验证。试验步骤为:首先,通过驱动丝杆电机旋转带动夹爪夹紧重量为4kg直径80mm的工件,其次,保持工件夹紧状态,使夹爪与工件沿着Z轴方向以0.5m/s的速度竖直提升0.3m;最后,保持工件处于夹紧状态下,夹爪连同工件以30r/min的速度进行翻转180°动作,通过卡尺测量工件是否沿轴向发生位移,整个试验流程重复动作50次,试验过程中工件一直处于夹紧状态,未曾出现滑移或脱落现象,机械夹爪的夹取与翻转过程如图7所示。

5 结 语

首先结合螺旋副、平行四边形机构的优点提出了一种可平行开合的机械夹爪设计方案,分别开展了构型设计、力学分析与模拟仿真。针对三种夹取状态进行力学分析,仿真模拟结果表明该机械夹爪性能可靠,完全满足设计需求。最后研制出试验样机,开展了夹取与翻转试验测试,结果表明该机械夹爪运动稳定,结构可靠。