GDI喷油器小脉宽非线性流量特性分析

梁迟迟,张振东

(上海理工大学,上海 200093)

GDI喷油器是缸内喷注式汽油发动机喷射系统的关键执行器件,其主要功能是根据发动机电控单元发出的喷油脉宽信号来控制喷油量。喷油量是衡量喷油器流量特性的重要参数,能否精确控制喷油量对发动机的工作性能至关重要。

理想情况下喷油器的流量应该是线性的,并且与整个喷油器流量范围内的喷油脉宽成正比。然而实际情况并非如此,由于喷油器接收喷油指令会有一定的延迟,导致喷油器喷油量在小喷油脉宽下会显著偏离线性,不利于GDI喷油器喷油过程的精确控制,进而会影响发动机的动力性、经济性和排放性[1]。

近年来,能源供需不平衡以及国六排放标准的实施,对喷油器的性能提出了更高的要求。越来越多的学者将喷油器小脉宽喷油作为喷油器性能研究的一个重点。田丙奇[2]对高压共轨系统的小脉宽喷油特性进行了研究,解释了小喷油脉宽下喷油量偏离线性的成因,认为减小回油节流孔直径能够有效降低小脉宽喷油量非线性度。兰奇等[3]建立了低速机双阀电控燃油系统AMESim仿真模型,结果表明,小脉宽工况下循环喷油量非线性度受系统结构参数(增压活塞大头直径、增压活塞小头直径、针阀弹簧预压缩量、喷孔直径、高压油管直径)影响较大。何付斌等[4]研究了燃油压力和驱动电压对小脉宽非线性区域喷射特性的影响,采用二次多项式对非线性段进行拟合,提高了电控喷油器在小喷油脉宽工况下的喷油量精度。Z. Liu等[5]指出,在大脉宽区域喷油量与喷油脉度呈线性关系,在小脉冲宽度区域(0.1~0.6 ms)喷油量与脉冲宽度呈非线性关系,且喷油变化率与脉冲宽度正相关。R. Kusakabedeng等[6]采用电流波形控制技术建立了喷油器的一维模型,发现电枢在开启作用中的反弹导致小脉宽喷油非线性,通过减少电枢弹跳能够有效改善非线性度。F. T. Scafati等[7]指出,小脉宽喷油非线性是由喷油器弹簧-质量系统的惯性大小和线圈施加的电磁力的减少,以及喷油器摩擦力变化引起的。L. Postrioti等[8]给出了不同喷射压力(5~15 MPa)下GDI喷油器的流量特性曲线,指出在小脉宽阶段,针阀没有完全升起,而在线性区,喷油量与喷油脉宽成正比。将喷油压力从5 MPa提高到15 MPa,由于喷油器需要更长的激励时间来克服喷油器控制阀上的压力,因此在小脉宽阶段打开喷油器所需最小通电时间更长。另一方面,线性区斜率随着喷油压力的增大而增大,因为一旦针阀完全抬起,喷油器腔内上方压力越大,喷射速率越快。

本研究提出了一种小脉宽流量区的闭环控制系统,能够控制非线性流量区喷油精度,并能提高GDI喷油器的喷射能力。基于对GDI喷油器驱动电压信号的识别处理,对针阀开闭动作特性的识别进行了研究,提出的控制策略能够计算出针阀开闭时间,进而确定喷油器实际燃油喷射量,实现对喷油器喷油的精准控制。

1 GDI喷油器的工作原理及小脉宽流量特性

GDI喷油器本质上是一种高精度高速强力电磁阀,当电磁线圈接收到由发动机ECU发出的喷油信号后,衔铁组件在电磁吸力的作用下朝铁芯方向运动,针阀上升,钢球离开阀座,燃油从阀座上的喷孔以喷雾形式喷出;当发出结束喷油指令后,电磁吸力不足以克服回位弹簧预紧力等阻力时,衔铁组件向阀座方向运动,钢球落座结束喷油[9]。

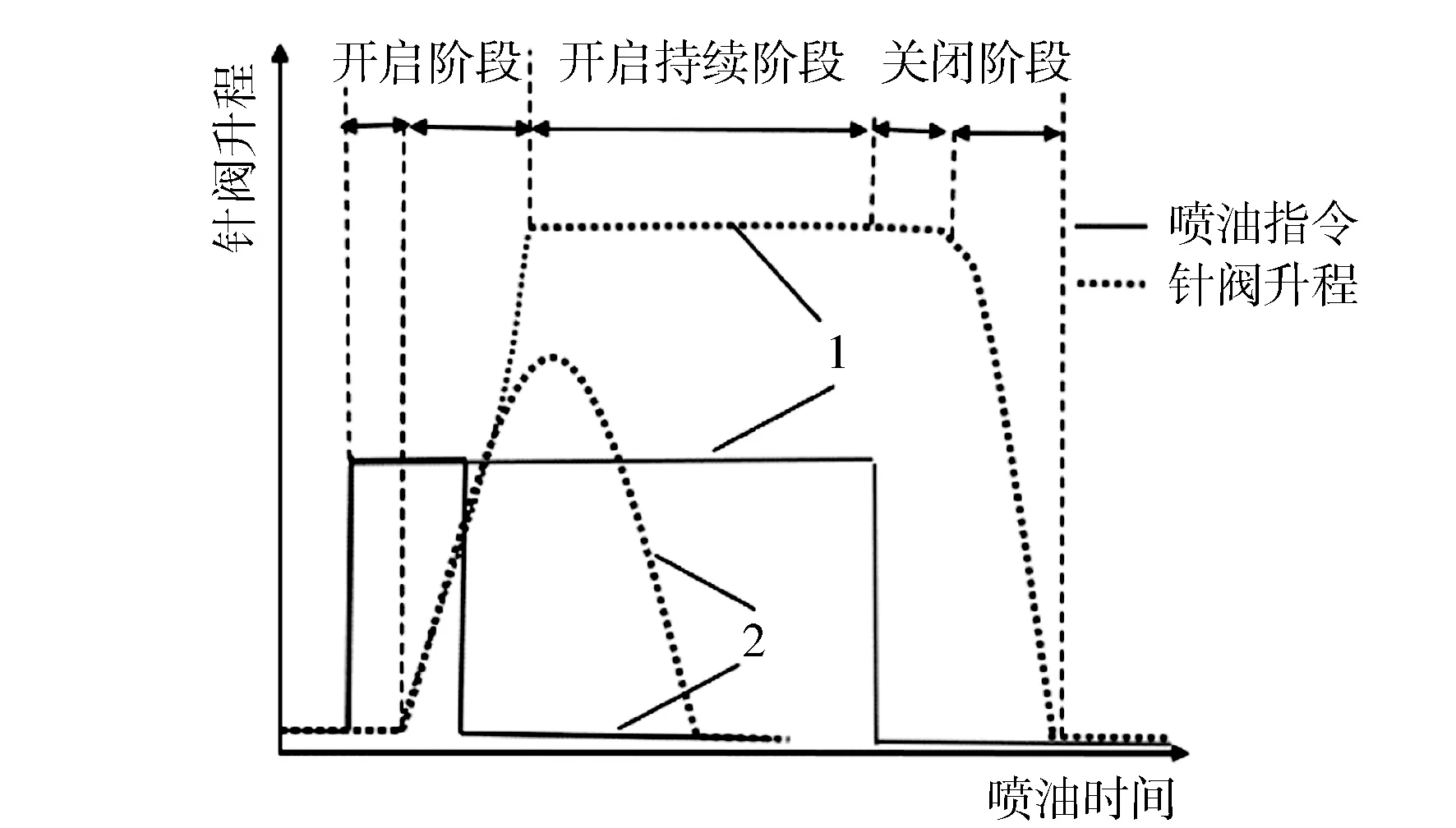

根据针阀的运动状态,喷油器工作过程可分为开启、开启保持、关闭三个部分[10],其中开启部分包括开启延迟和开启阶段,关闭部分包括关闭延迟和关闭阶段(见图1中曲线1)。其中,开启延迟阶段是指ECU发出喷油指令到针阀开始上升,开启阶段是指针阀开始上升直到最大升程,开启持续阶段是指针阀保持在最大升程,关闭延迟阶段是指ECU发出结束喷油指令到针阀开始下降,关闭阶段是指针阀开始下降至完全落座。

图1 GDI喷油器工作过程

当喷油脉宽度足够小时,针阀在达到最大升程之前就会开始下降,如图1中曲线2所示。此时,喷油器针阀直接从开启阶段进入关闭阶段,针阀升程的特征是一条抛物线,相应的喷油特性是非线性的。

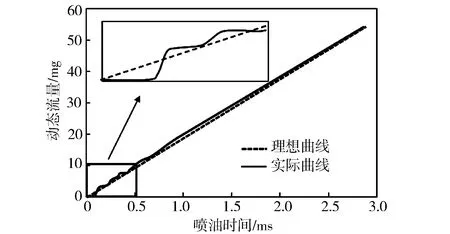

喷油器的动态流量特性是指发出喷油脉冲信号后,在一定脉冲宽度下燃油流量(Qdyn)与喷油脉宽(Ti)之间的变化关系。理想情况下喷油器的脉冲宽度与其喷油量呈线性关系,而在实际喷油时由于喷油器在喷射起始时刻与针阀升起之间有一定的滞后,其流量特性在小脉宽区域会呈现非线性。图2示出GDI喷油器理想工况与实际工况下的流量特性曲线对比。

图2 GDI喷油器流量特性曲线

2 小脉宽流量非线性控制策略

2.1 小脉宽流量非线性控制原理

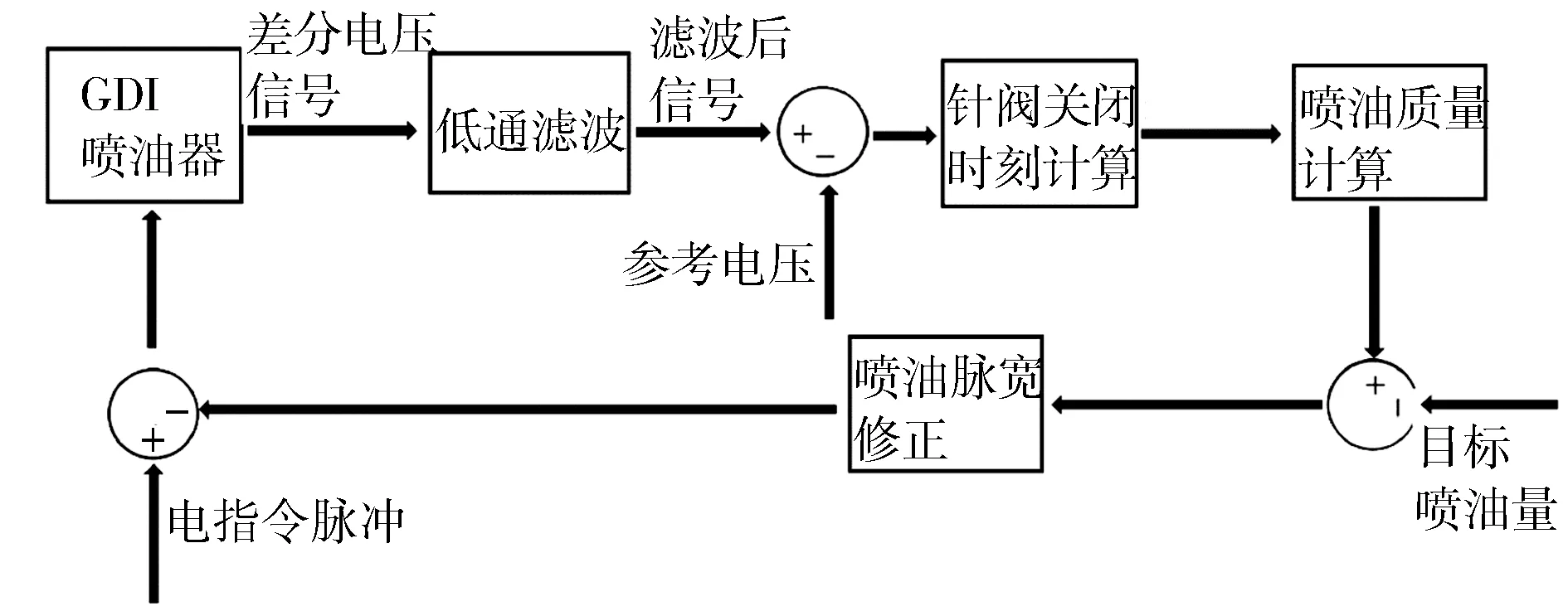

图3示出了小脉宽流量非线性控制的设计流程,主要包括硬件和软件两个部分。硬件部分主要是对GDI喷油器的电信号进行采集和处理,需要在电控单元内部配有用于调节信号以及快速处理信号(FADC硬件滤波、移动平均滤波)的硬件电路。软件部分主要是对从硬件收集到的数据进行再处理,通过计算喷油器实际开闭时刻得出实际燃油喷射量,将实际燃油喷射量与目标喷油量进行比较,从而实现对喷油脉宽的修正。

图3 小脉宽流量非线性控制的设计流程

图4示出小脉宽实时检测和补偿喷油量的控制架构。首先对电磁线圈中的差分电压信号进行滤波处理,以减少叠加噪声。然后将滤波后的信号与参考电压(Uverf)进行比较。参考电压信号只与线圈断电后因涡流衰减而引起的自感电压有关。因此,电压信号和参考电压信号之间的差值排除了由于针阀运动引起的电压信号变化因素,能够更为精确地确定针阀关闭时刻。最后处理线圈电压信号(ULF)与参考电压信号(Uverf)之间的差值信号,计算出现极值的时间,该时间即喷油器针阀关闭时间。基于这种相关性,一旦从电压信号中检测到喷油持续时间,就能计算出实际的燃油喷射量。

图4 小脉宽实时检测和补偿喷油量的控制架构

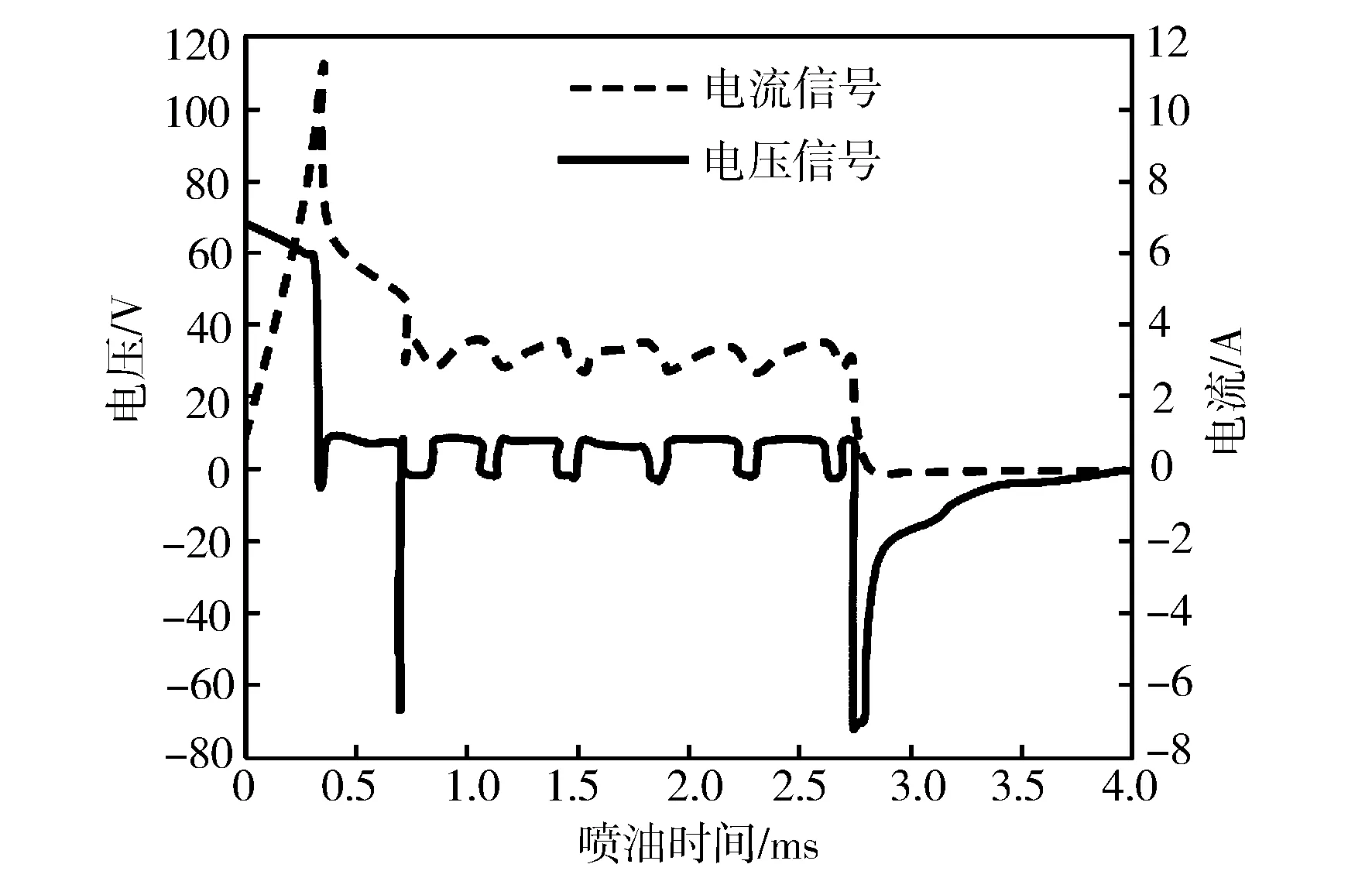

ECU能够自动从GDI喷油器驱动信号中检测出相关电压与电流信号(见图5和图6),经过进一步地模拟处理可以获得喷油器的开闭时刻。在相同的驱动脉宽指令下,不同的喷油器在小脉宽非线性区和线性模式下工作时,实际的电流与电压信号是不同的,主要是由于喷油脉宽取决于针阀的开启时间和关闭时间。针阀开闭时刻的准确识别是实现喷油器小脉宽精准喷射控制的关键[11]。

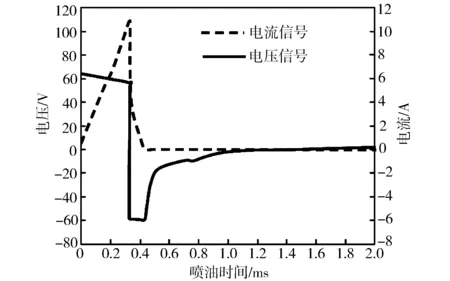

图5 喷油器线性模式下电压与电流波形(2 ms)

图6 小脉宽下喷油器电压与电流波形(0.3 ms)

图6示出了GDI喷油器小脉宽下的电压分布与电流典型波形。喷油器开始喷油时会施加一个非常高的电压,电流突然上升,产生一个大的电磁力,衔铁向上运动,带动针阀离开阀座,燃油通道打开,喷油开始;当驱动信号停止时,电磁力下降到0,因为线圈被一个大的负电压值迅速断电,通过弹簧负载关闭燃油通道,针阀落座。

2.2 基于驱动电压反馈的针阀关闭时刻识别

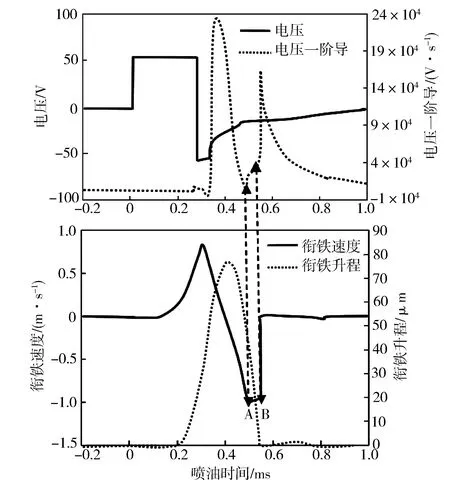

GDI喷油器喷油量直接取决于针阀的开启和关闭时间,通过针阀关闭时间就可以精准确定喷油器的开启周期。图7示出实际采集的信号曲线。从图7可以看出,衔铁的运动速度可以反映喷油器针阀的运动状态。当ECU发出喷油指令后,衔铁组件在电磁吸力的作用下运动,此时喷油器响应快,衔铁运动速度加快,带动针阀离开阀座,燃油喷射量从0开始增加。当ECU发出结束喷油指令时,由于喷油器针阀弹簧-质量系统的惯性以及线圈施加电磁力的减少,衔铁速度急速下降,在A处产生一个尖点,此时弹簧不起作用,衔铁速度无瞬变;当针阀完全落座后,衔铁运动突变会在电磁线圈中产生反电动势,导致驱动电压波形突然改变,速度发生瞬变,在B处形成断点,根据喷油器的工作过程,此时喷油器电压信号改变,电压导数极值点即为喷油器针阀关闭点。

图7 电压信号与喷油器运动关系

GDI喷油器的电压信号极值点出现在关闭阶段,此时喷油器线圈断电并产生一个自感电压[12]。在这一阶段,除了与线圈涡流衰减有关,电压信号还与线圈断电后衔铁的运动有关,其振幅取决于衔铁的运动状态。当这一速度在衔铁闭合之前达到最大时,电压信号就会发生变化。针对这一特性,通过处理GDI喷油器电压信号,就可以获得针阀实际关闭时间,进而获得喷油器实际喷油喷射量,将实际燃油喷射量与目标喷油量进行比较,从而实现对喷油脉宽的修正。

2.3 差分电压信号处理

图8示出了对GDI喷油器的电压信号进行预处理的整个过程。喷油器驱动电压信号由模拟数字转换器(ADC)进行采集,在采集时选取了0.4~1.2 ms间的差分电压信号。为了避免叠加噪声对采集电压信号的影响,线圈断电后的电压信号必须事先通过低通滤波器进行滤波。本研究先采用FADC硬件滤波进行AD转换,然后利用截止频率为110 kHz的低通移动平均滤波器对所采集到的电压信号进行再处理。将经过滤波后的电压信号与参考电压信号(Uverf)进行比较。参考电压信号只与线圈断电后因涡流衰减而引起的自感电压有关。因此,通过电压信号和参考电压信号之间的差值便可精确地确定针阀关闭时刻。当线圈电压信号(ULF)与参考电压信号(Uverf)之间的差值信号出现极值点时,即当差值ΔU=Max(|ULF-Uverf|)时,此时间对应于喷油器针阀关闭时间。

为了减少高频噪声对信号分析的影响,对采样结果进行低通滤波,处理后的电压曲线见图8a。图8b示出对滤波后的电压信号进行一阶求导后的曲线,导数极值点即为喷油器关闭点。可以发现滤波后电压值的首个一阶差值的极值接近0.8 ms,此即为喷油器关闭时刻。

2.4 开启延时研究

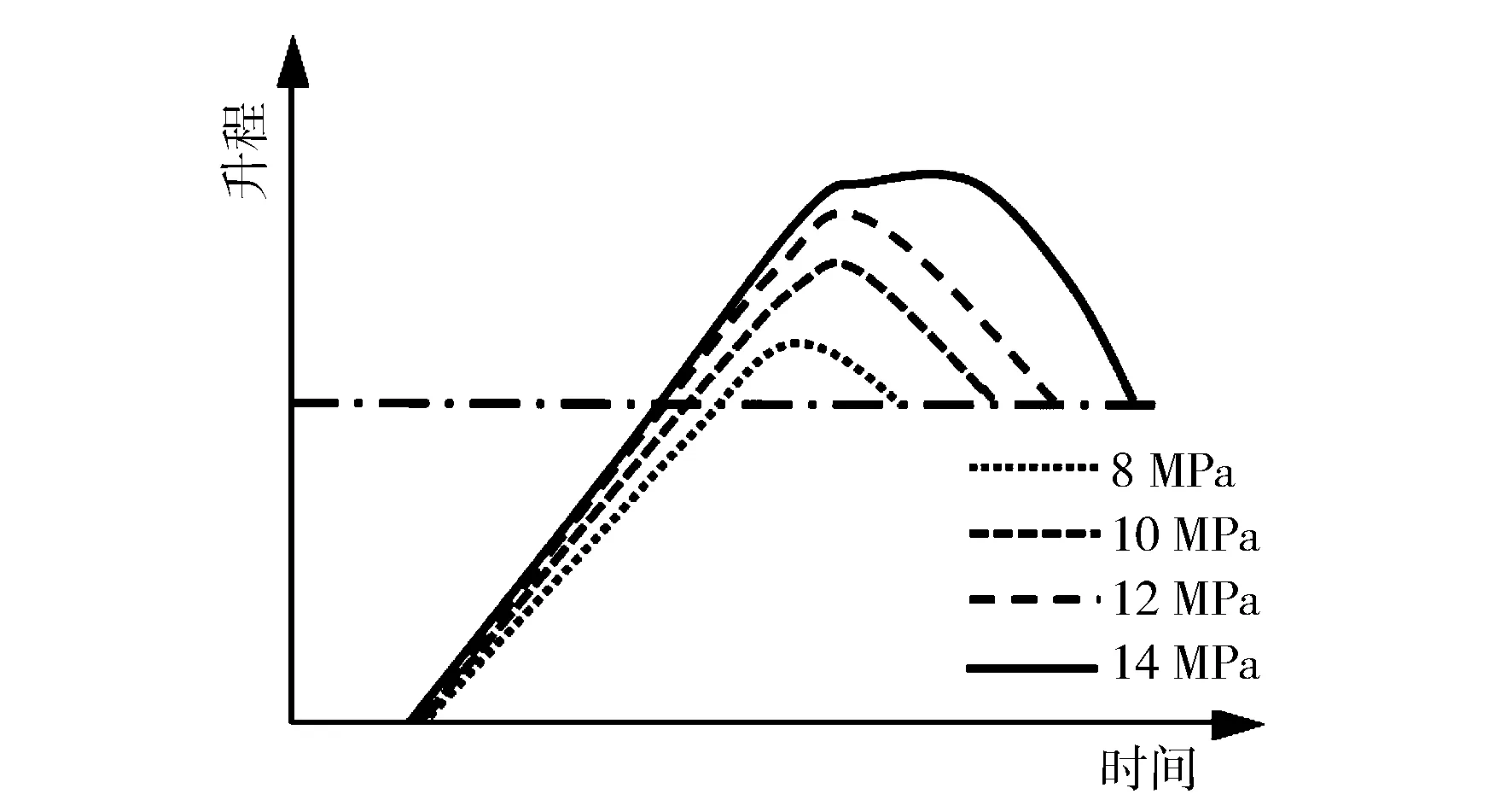

图9示出不同喷射压力下喷油器衔铁/针阀升程曲线。从图9可以看出,针阀开启延迟随着GDI喷油器喷射压力的增加而降低,压力越高喷油器开启响应越快。这是由于喷射压力升高,导致喷油器衔铁组件所受合力增大,当ECU发出喷油信号时,电磁线圈产生更大的电磁吸力带动衔铁组件上移,所以缩短了针阀开启延时时刻。

图9 不同喷射压力下喷油器衔铁/针阀升程曲线

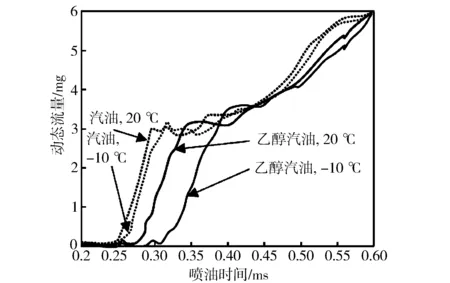

图10示出喷射压力为20 MPa时,不同燃油温度及不同介质黏度下喷油器的流量特性曲线。由图10可以看到燃油温度的升高会减少喷油器开启延迟时间,这主要是由于燃油温度升高会传热至喷油器机体[13],会使燃油黏度减小,喷油器内部流速加快,针阀摩擦阻力减小,因而能够实现快速抬起[14]。选取车用汽油与车用乙醇汽油两种不同介质下喷油器的流量特性进行比较,乙醇汽油的黏度是汽油的3倍左右,黏性摩擦力随着黏度的增加而增加[15],从而阻碍针阀的运动,因此,在相同条件下喷射介质为车用乙醇汽油的喷油器的开启延迟高于介质为车用汽油的喷油器。

图10 不同温度及不同介质黏度下喷油器的流量特性曲线

与PFI喷油器不同,GDI的喷油器开启时充电电流很快饱合,从喷油器的电信号上无法发现喷油器开启时刻。每个喷油器实际开启时间取决于喷油器实际关闭时间,经仿真及试验得知,当喷油器驱动时间由0逐渐增大时,其关闭延时有先变小再变大的趋势。且关闭延时最小值(Tcdmin)、最小值对应的驱动时间(ti)与开启延时(Tod)有如下关系:

Tod=a·ti+b·Tcdmin+c。

(1)

由此可知,可以通过关闭延迟时刻来确定开启延迟时刻。利用短时精确控制系统试验台在不同压力、不同介质黏度和不同温度区间分别进行自学习,然后测出实际的开启延时,根据开启延时与驱动时间的线性关系拟合出上式中a和b的值。

3 试验结果与分析

图11示出小脉宽非线性流量特性测试试验台。试验装置由油箱、燃油泵、燃油滤清器、高压燃油泵、燃油分配泵、高压喷油器、传感器、信号采集系统、喷油量测量仪和GDI喷油器驱动控制仪等部分组成。表1列出了当前研究的试验条件。选取4个同规格的6孔GDI喷油器用于研究产品间喷油特性的变化以及喷射压力和燃料的影响。考虑到现代GDI发动机的正常喷射压力范围,喷射压力范围选取6~35 MPa。高压燃油泵要确保恒压输送,波动不得高于1%,试验在室温条件下进行。在小脉宽喷射阶段,喷油脉宽持续时间取0~0.6 ms,步长为0.01 ms。线性阶段取3 ms喷射脉冲持续时间来研究喷油器的流量特性。考虑到发动机压缩冲程期间的环境压力,在喷油流量测量期间,背压设定在0.8 MPa。考虑到燃料特性的不同,选取两种不同黏度的燃料(汽油和乙醇汽油)进行比较。

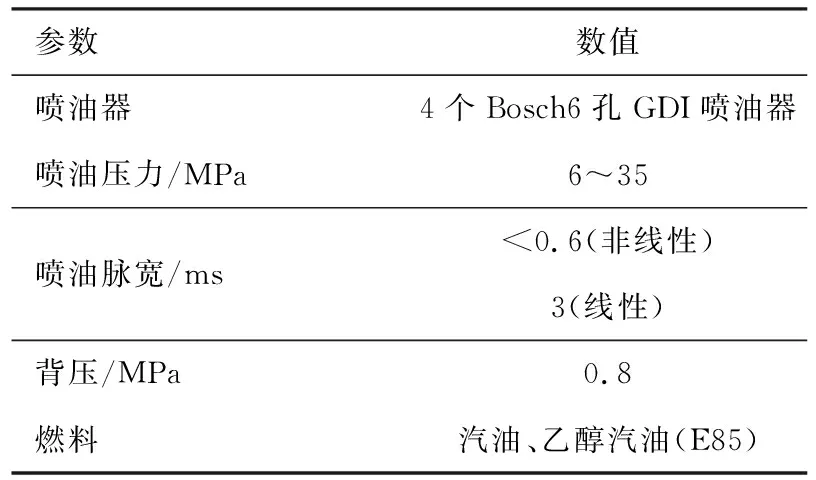

表1 试验条件

图11 小脉宽非线性流量特性测试试验台

图12示出在0.20~0.60 ms脉宽下,轨压对GDI喷油器动态流量的影响。小脉宽喷射分为两个子阶段:快速上升阶段和过渡阶段。在快速上升阶段,喷油量相对于喷油脉宽的增加速率更快。这是因为在快速上升阶段,针阀升程和喷油持续时间都随着喷油脉宽的增加而增加。过渡阶段出现在快速上升阶段和线性阶段之间,在此区域喷油量随着喷油脉宽的增加而暂时减少。随着轨压的提升,由于喷油器需要更长的时间来克服喷油器控制阀上更高的压力,针阀上升速度随着喷油压力的增加而降低,因此喷油器开启时刻向右偏移,喷油结束时针阀复位落座时间延长,实际喷油持续期增加。综上所述,燃油喷射量会随着轨压的升高和喷油脉宽的增加而增大。

图12 在0.20~0.60 ms脉宽下,轨压对GDI喷油器动态流量的影响

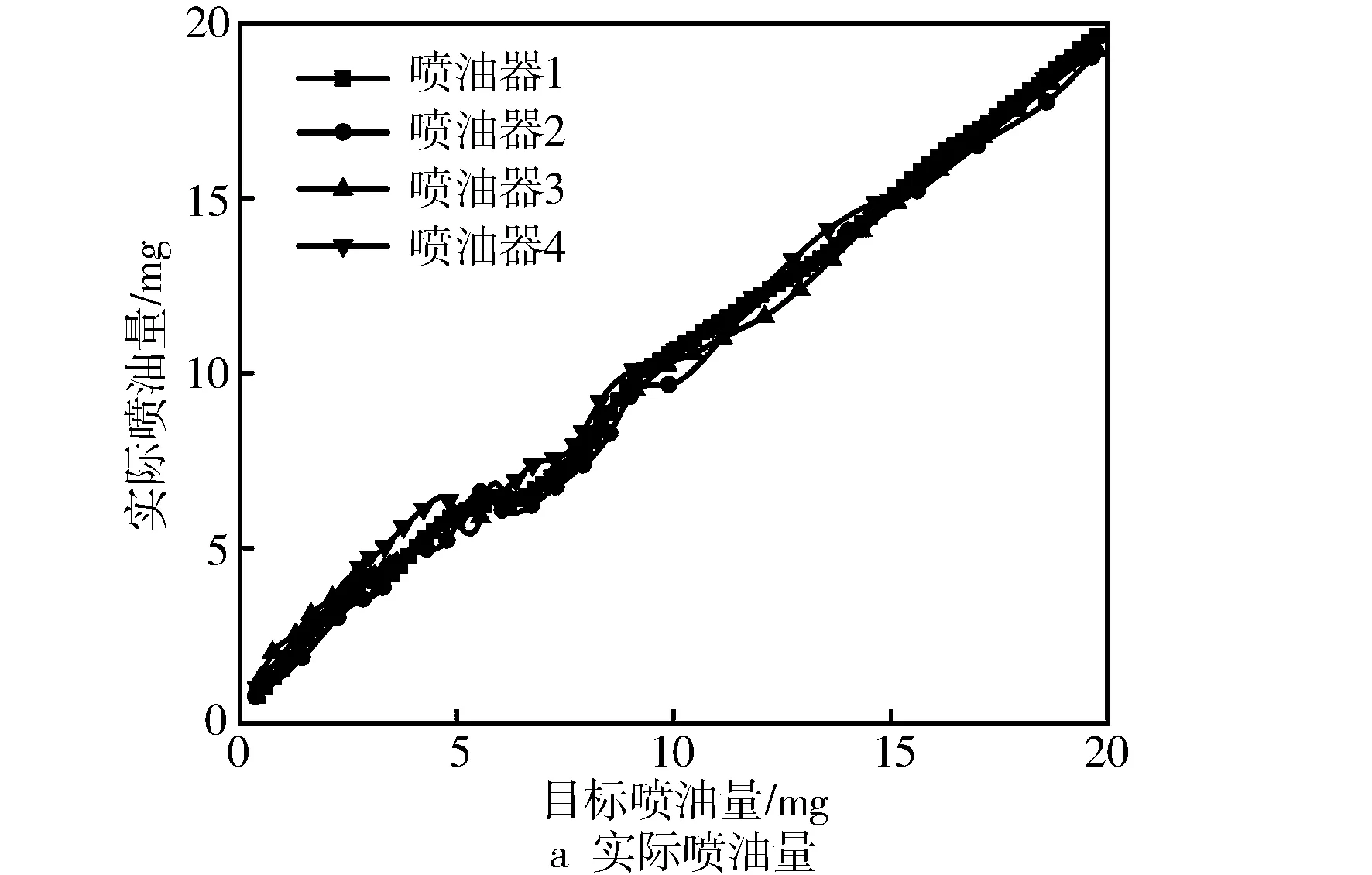

由于材料与制造精度的偏差,喷油器内部针阀与电枢之间的气隙存在差异,导致不同喷油器的针阀运动特性不同。图13示出了4个相同型号的GDI喷油器正常工作下的燃油流量特性与流量偏差。从图13可以看出,在小脉宽区(小于0.6 ms)时,目标喷油量与实际喷油量差异较大,燃油喷射量的相对偏差最高可达到50%;喷油脉冲宽度大于0.6 ms时目标喷油量与实际喷油量线性度趋于一致,在线性工作模式下,燃油喷射量的相对偏差通常低于10%。

图13 正常状况喷油器动态流量与流量偏差

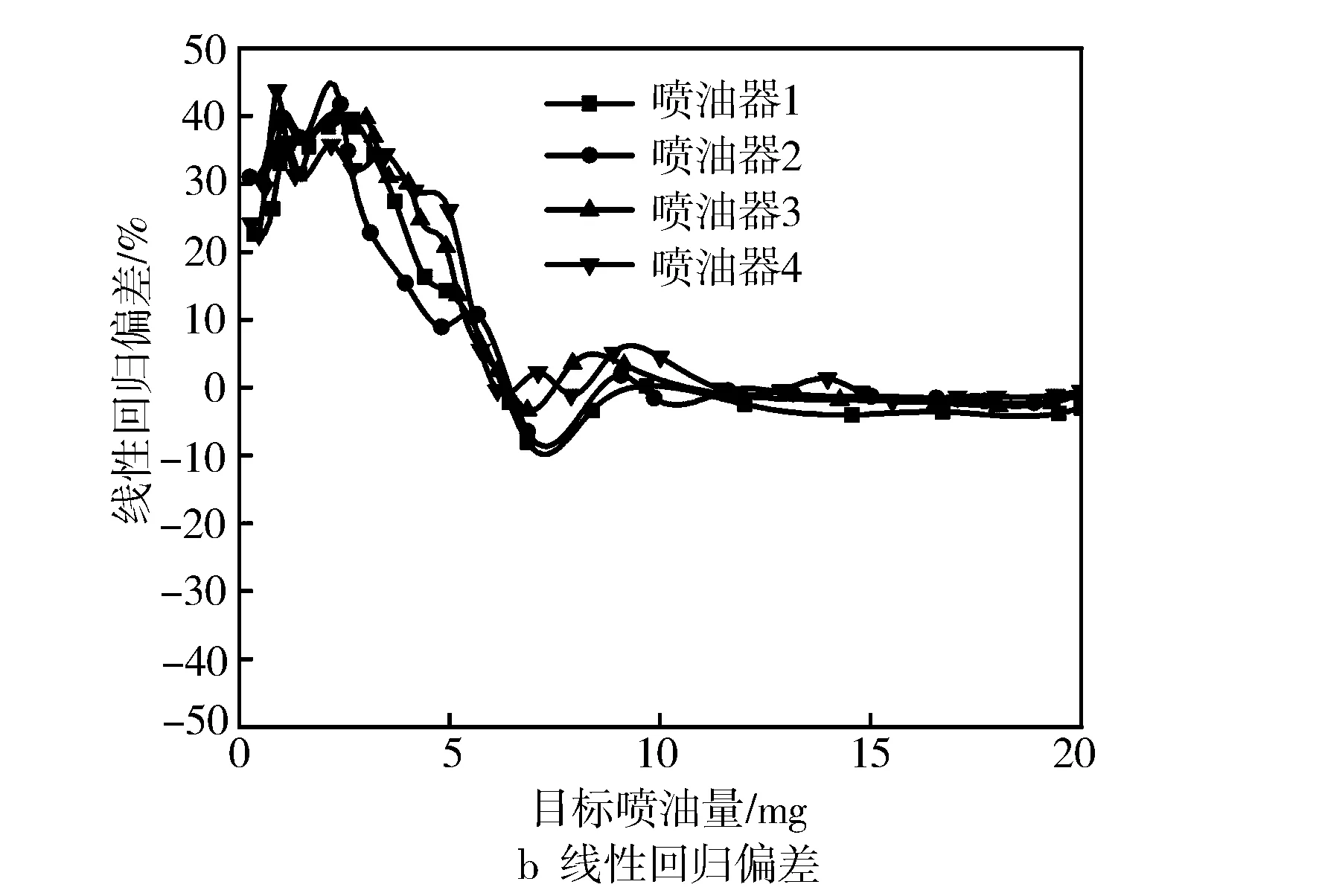

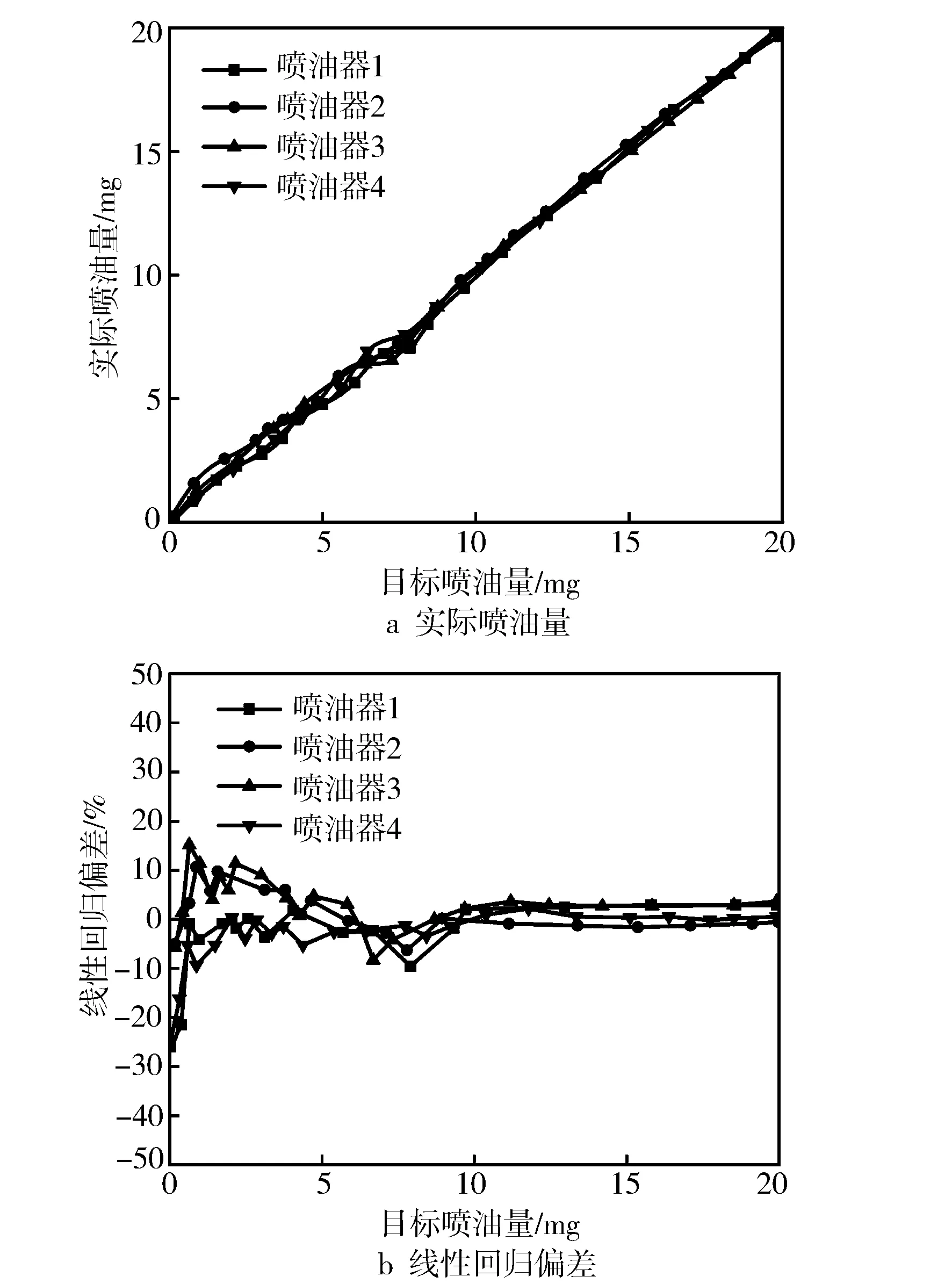

图14示出在本研究该控制策略下喷油器的动态流量特性与流量偏差。可以看到4个GDI喷油器在小脉宽下实际喷射量与目标喷射量基本上趋于一致,大部分燃油喷射量的偏差都在±10%以内,仅有少数点偏差在20%左右,流量的非线性度得到了很好的改善,大大降低了喷油器之间的流量特性差异,从而提高了对燃油喷射量控制的精确性。

图14 小脉宽非线性控制策略下喷油器动态流量与偏差

4 结论

a) 针阀关闭时,衔铁速度突变,线圈电压信号出现极值点;

b) 燃油黏度的增加导致更长的开启延迟,在高燃油黏度下,这种较长的喷射延迟减少了实际喷油持续时间,导致小脉宽阶段的喷油量大大降低;

c) 在本研究制定的小脉宽非线性控制策略下,GDI喷油器工作在线性模式,燃油喷射量的相对偏差通常低于10%;在小脉宽区燃油喷射量偏差最高可降低30%,大部分偏差都在±10%以内,喷油器的动态流量与喷油脉宽非线性度得到了很好的改善,有效提升了喷油器小脉宽喷油精度。