高强化柴油机迷宫式油气分离器结构影响研究

苏鑫朋,景国玺,孙秀秀,于会超,赵伟程,文洋

(1.河北工业大学机械工程学院,天津 300400;2.天津市新能源汽车动力传动与安全技术重点实验室,天津 300400;3.河北华北柴油机有限责任公司,河北 石家庄 050081;4.中国北方发动机研究所(天津),天津 300406)

2019年实施的《重型柴油车污染物排放限值及测量方法(中国第六阶段)》对曲轴箱通风系统做出了更加严格的要求,开式曲轴箱通风系统污染物评价方法规定,要将曲轴箱排放与尾气排放一起进行测试,曲轴箱通风系统面临巨大的挑战。

发动机运转时,窜气会从活塞环与气缸壁间隙流入曲轴箱,窜气主要由0.1~10 μm的油气混合颗粒、灰尘和气体等组成。活塞喷油冷却、曲轴搅动机油等均会产生油气混合颗粒。如果不能将窜气及时排出,曲轴箱内的压力会异常升高,进而影响发动机排放、机油消耗,甚至引起管路断裂和冒机油现象[1-2]。开式曲轴箱通风系统的作用是将窜气过滤,并将符合排放要求的气体排入大气中,而油气分离器就是曲轴箱通风系统中过滤窜气的关键部件,窜气经过油气分离器后,窜气中的机油被分离出来返回油底壳中,相对干净的气体会从油气分离器中排出。

常见的被动式油气分离器主要有三种:第一种是依靠混合气中空气和油滴惯性不同进行撞击分离的迷宫式(碰撞式)油气分离器;第二种是依靠离心力将油滴从混合气中分离出来的旋风式油气分离器;第三种是依靠纤维、多孔介质等材料进行油气分离的过滤式油气分离器[3]。其中迷宫式油气分离器具有压力损失小、可靠性高、成本低的特点,适用于绝大多数柴油机的预分离,特别是在大功率、高窜气量柴油机上,其压力损失小的特点更能满足发动机的预分离需求,预分离后的混合气中通常仅含小粒径油滴,而小粒径油滴的分离则依靠精滤组件来完成。

针对迷宫式油气分离器的结构,许多学者开展过相关研究。广西大学的陆永卷等[4]对某迷宫式油气分离器在不同窜气量、不同温度及不同出口背压条件下各项结构参数对分离效率和压力损失的影响进行了研究。杨德定等[5]通过仿真的方法对某气缸罩迷宫式油气分离器结构进行了优化,通过改变结构优化气体运动路径,提高了其在40 L/min窜气量下的分离效率。北汽研究院的程霖等[6]针对某发动机缸体上的迷宫式油气分离器在25 L/min窜气量条件下进行了研究,通过整机试验的方法,发现合理改变精滤和粗滤孔数量可以提升油气分离器性能。Gerd Kissner等[7]研究了碰撞式油气分离器中混合气进气流量与操作压力对油气分离器性能的影响。Murat Gokten和Goktan Kurnaz等[8]研究了某气缸罩撞击式油气分离器结构,确定了其内部油雾浓度,并确定了在此浓度下油气分离器最优结构。关于迷宫式油气分离器结构的研究,绝大多数研究是针对中低窜气量(<100 L/min)发动机开展的,在低窜气量下混合气的速度相对较慢,而在高窜气量下,进气速度变快时,针对迷宫式油气分离器结构对性能产生何种影响以及影响程度的研究则相对匮乏。

本研究以某大功率柴油机迷宫式油气分离器为对象,采用CFD仿真与整机试验相结合的方法,对迷宫式油气分离器三项主要结构参数对分离效率和压力损失的影响进行研究,确定了主要影响因素及影响规律,研究结果对迷宫式油气分离器优化设计具有一定的指导意义。

1 油气分离器结构

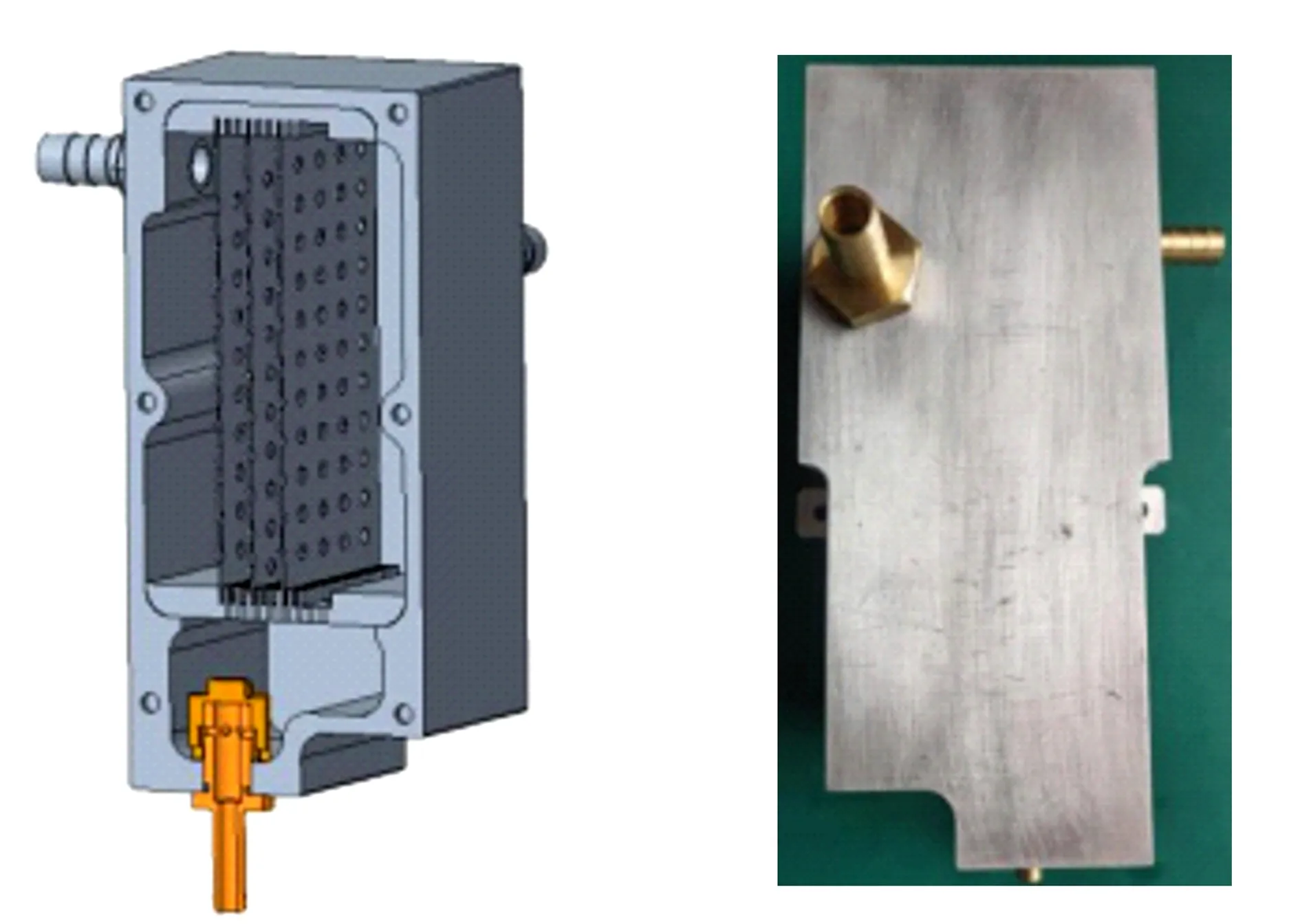

本研究中的油气分离器的结构见图1,该油气分离器主要由进气口、出气口、储油槽、回油口和过滤孔板组成,该油气分离器设置有3块过滤孔板。在传统的迷宫式油气分离器中,分离单元一般为一块孔板后设置一块挡板[9-11],这种结构的迷宫式油气分离器一般具有较大的空间尺寸。本研究的油气分离器分离单元为3块多孔板,通过在纵向方向上将3块孔板上的孔交错布置,使后一块孔板的壁面充当了传统迷宫分离器分离单元中挡板的作用,在缩减油气分离器尺寸、减小制作成本的同时还能够延长混合气运动路径和时间,增大混合气撞击壁面的概率。根据油气分离器模型加工样件,油气分离器结构剖视图见图2,油气分离器实物样件见图3。

图2 油气分离器结构剖视图 图3 油气分离器实物样件

2 油气分离器仿真分析

2.1 仿真模型及网格

使用star-ccm+对油气分离器进行仿真分析,仿真使用的是两相流模型,第一相为连续相空气,第二相为离散相油滴,连续相使用RNGk-ε湍流模型,离散相使用Lagrange模型,壁面条件选择satoh模型[12]。油气分离器所搭载的柴油机功率较大,根据实测发动机活塞窜气量数据,设置入口窜气量为150 L/min,出口压力为101 kPa。油气分离器入口流入的油滴可以视为材料颗粒,试验测得的机油温度为89 ℃,此温度下油滴颗粒的密度为880 kg/m3。

对油气分离器一些无关特征进行简化,对过滤孔处以及其他尺寸较小的地方进行网格加密处理,采用多面体网格对油气分离器进行网格划分,网格基准尺寸为2 mm,壁面边界层为4层。网格数量为57万左右,不同结构油气分离器网格数量大体相近,油气分离器网格模型如图4所示。多孔板处网格加密尺寸为0.5 mm,如图4中放大部分所示。

图4 油气分离器网格

2.2 油气分离器方案设计

影响迷宫式油气分离器性能的结构参数主要有孔板间距、孔板过滤孔孔径、孔板过滤孔数量,其中孔板间距主要由油气分离器纵向尺寸决定,一般来说多孔板间间距在4~10 mm之间较为适宜[13-14],而过滤孔数量的改变会影响过滤孔排布方式,孔板上过滤孔的数量与过滤孔孔径大小共同决定了一块过滤孔板的流动面积。过滤孔板的流通面积与过滤孔板总面积之比称为开孔率(ε),定义为

(1)

式中:Sh为过滤孔板总开孔面积;Sp为过滤孔板截面积。

为确保油气混合气进入油气分离器后能充分撞击壁面,同时不产生较大压力损失,孔板开孔率需要合理设置,根据都跃良的研究[15]可以知道多孔板的阻力系数与开孔率存在如下关系:

(2)

式中:ξ为多孔板阻力系数;ε为多孔板开孔率。

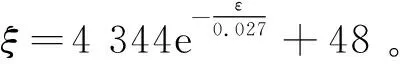

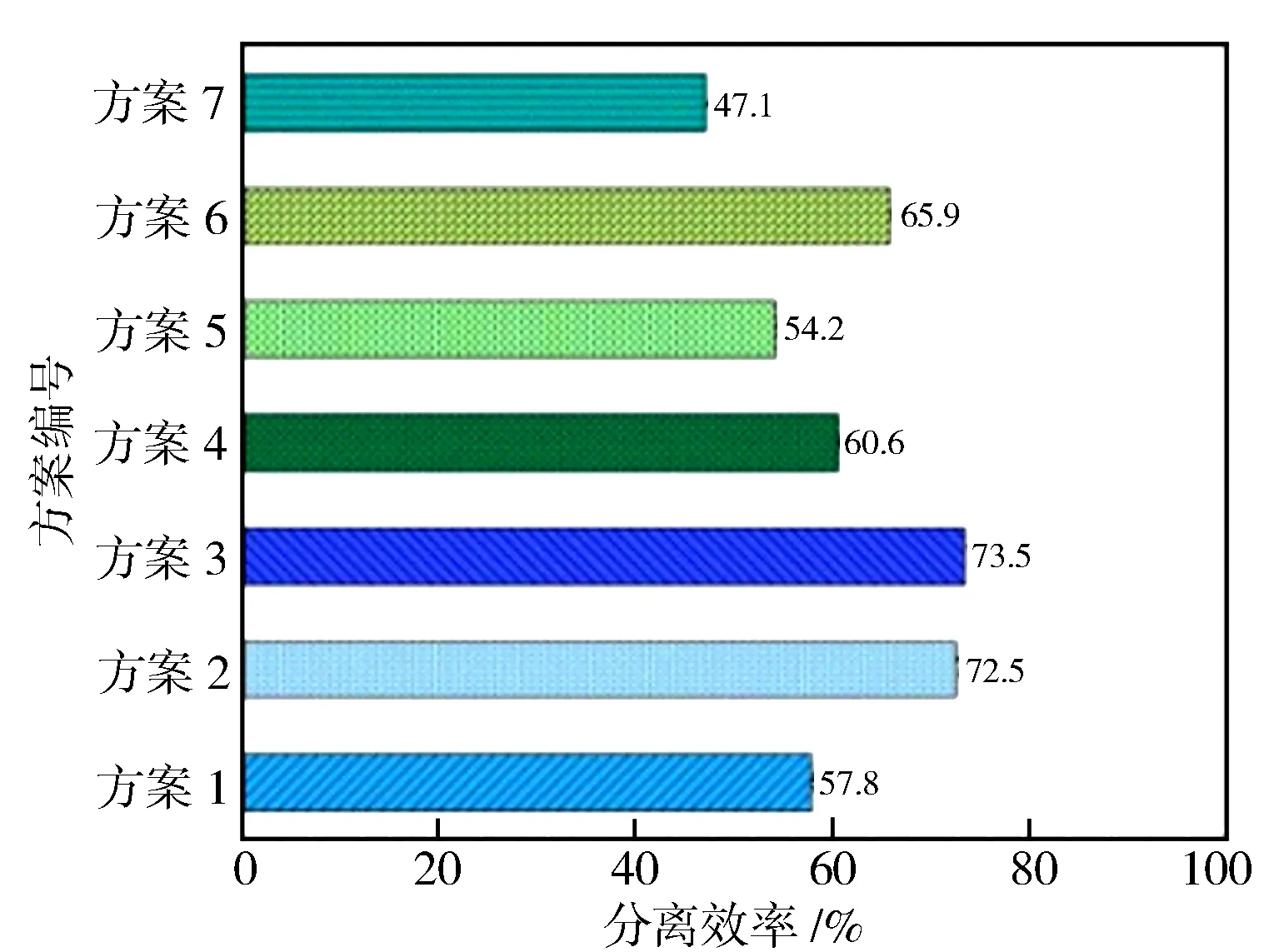

根据阻力关系式,结合油气分离器搭载发动机功率大、活塞窜气量大的特点,允许油气分离器压力损失范围大,本次油气分离器阻力系数在100~300即可,因此可确定多孔板开孔率的范围在5%~10%较为适宜。以此为基础,根据本次油气分离器窜气量较大的特点,需要在各孔板上开较多数量的过滤孔,同时要保证窜气在穿过孔板时速度既不小于撞壁分离临界速度,又不带来过大的压力损失,因此孔径要适宜。结合具体尺寸对过滤孔板上过滤孔数量和过滤孔孔径进行了设计,具体仿真方案见表1:方案1、2、3用以研究孔径对油气分离器性能的影响;方案2、4、5用以研究孔板间距对油气分离器性能的影响;方案2、6、7用以研究孔板孔数对油气分离器性能的影响。

表1 油气分离器仿真方案

2.3 油气分离器仿真结果

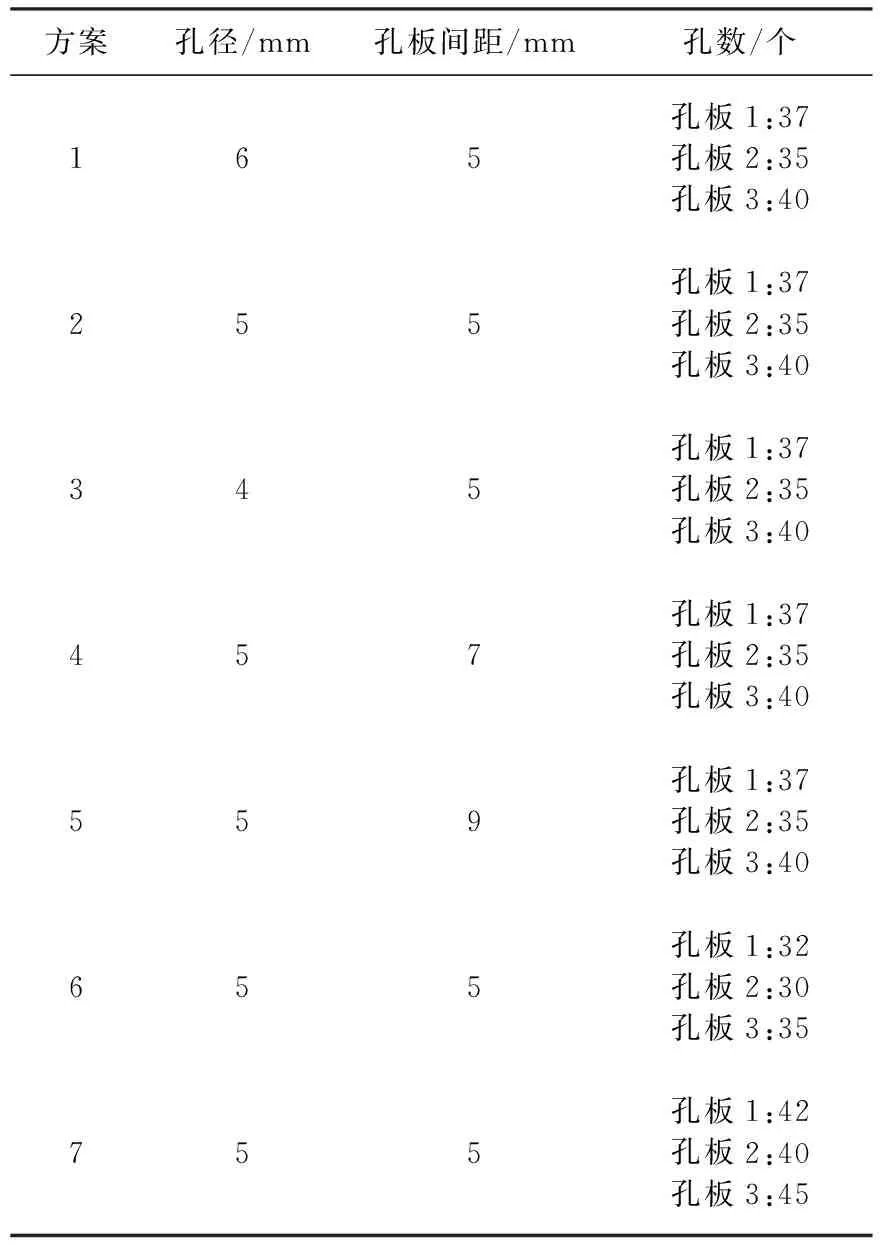

通过对7种方案进行仿真分析,得到了不同油气分离器结构的压力损失和分离效率。压力损失结果见图5,从图5可以看出,方案3的压力损失最大,为555.8 Pa,而方案1的压力损失最小,为438.1 Pa,两者相差117.7 Pa,说明改变油气分离器结构对压力损失影响较大。对比方案1、2、3可以发现,过滤孔孔径对油气分离器压力损失影响程度最大;对比方案2、4、5可以发现孔板间距对压力损失的影响程度很小;对比方案2、6、7可以发现,孔板孔数对压力损失影响程度一般。分离效率结果如图6所示,不同方案的油气分离器分离效率呈现明显差异,方案3的分离效率最高,为73.5%,而方案7的分离效率最低,为47.1%,两者相差26.4%,可见油气分离器结构与分离效率之间存在较强关联。对比方案1、2、3可以发现,方案2与方案3相差很小,而方案1则远小于2、3;对比方案2、4、5可以发现,孔板间距对分离效率影响显著,3种方案间分离效率变化规律明显;对比方案2、6、7可以发现,方案6略小于方案2,而方案7则远远低于方案2,说明孔板孔数对分离效率同样影响较大。

图5 油气分离器各方案压力损失

图6 油气分离器各方案分离效率

不同方案间压力损失与分离效率存在差异,究其原因,由于孔板结构参数的改变,窜气在油气分离器中的速度会不同,同时移动路径也会不同,因此不同方案间压力损失存在差异。而速度的不同和路径的不同又会使得窜气撞击壁面的概率不同,从而影响分离效率。从图中可以发现,油气分离器压力损失与分离效率基本呈现正相关关系,即压力损失越大分离效率也越高,这是因为混合气在迷宫中绕行穿过过滤孔时,气体的压力会转换为动能,使混合气加速撞击壁面,进而提升分离效率。在油气分离器的设计与优化过程中,应尽可能在保持更高分离效率的情况下降低压力损失值,迷宫式油气分离器作为预分离(粗分离)的主要部件,需要确保一定的分离效率,因此在油气分离器评估设计时优先考虑分离效率,在分离效率相差不大的情况下,则考虑压力损失情况。

2.4 过滤孔板孔径影响研究

通过对比图5和图6中方案1、方案2和方案3的区别,可以看到随着孔板孔径的减小油气分离器的压力损失在逐渐增大,孔径从6 mm减小到5 mm,压力损失仅增加了28.8 Pa,而孔径从5 mm减小到4 mm时,压力损失增加了88.9 Pa。从分离效率的角度来看,孔径从6 mm减小到5 mm后,分离效率提升了14.7%,而孔径从5 mm减小到4 mm,分离效率仅提升了1%。图7示出方案1、方案2、方案3的速度云图。从图7可以看到,方案1中混合气穿过孔板时的速度要小于方案2和方案3,而方案2的速度小于方案3。在satoh壁面模型中,油滴能否被分离取决于撞壁时油滴与壁面截面的法向速度[16],由于方案1中混合气撞击下一块孔板时的速度未达到使油滴能够分离的最低速度,而方案2和方案3中均达到了此速度,因此方案1的分离效率要明显小于方案2和方案3,而方案2和方案3则非常接近。同时由于混合气穿过过滤孔时气体压力会转化为动能,因此过滤孔越小,所产生的动能越大,压力损失也越大,所以随着孔径的减小,压力损失不断增加。

图7 不同孔径方案速度云图

2.5 过滤孔板间距影响研究

将方案2、方案4、方案5进行对比可以发现,3个方案的压力损失非常接近,这主要是由于在迷宫式油气分离器中,压力损失的主要来源是混合气穿过过滤孔板时压力转换为动能,而在迷宫中流动所产生的沿程压力损失是非常小的,因此在过滤孔孔径相同的前提下,过滤孔板间距的小幅增加或减少并不会使压力损失产生较大波动。从分离效率的角度来看,方案2的分离效率为72.5%,大于方案4的60.6%和方案5的54.2%,可以看到随着孔板间距的增加分离效率在不断降低。图8示出方案2、方案4、方案5的速度云图,随着孔板间距的增加,混合气在穿过孔板后的运动距离增加,当混合气在迷宫中绕行时,由于油滴粒子质量更大,惯性也更大,更不容易转向,因此会撞击壁面被分离,而孔板间距的增加给了油滴粒子更多的转向时间与距离,因此更容易跟随气体运动,所以分离效率会降低。总结来说,在孔板间距5~10 mm的范围内,缩小孔板间距能够提升分离效率。

图8 不同孔板间距方案速度云图

2.6 过滤孔板孔数影响研究

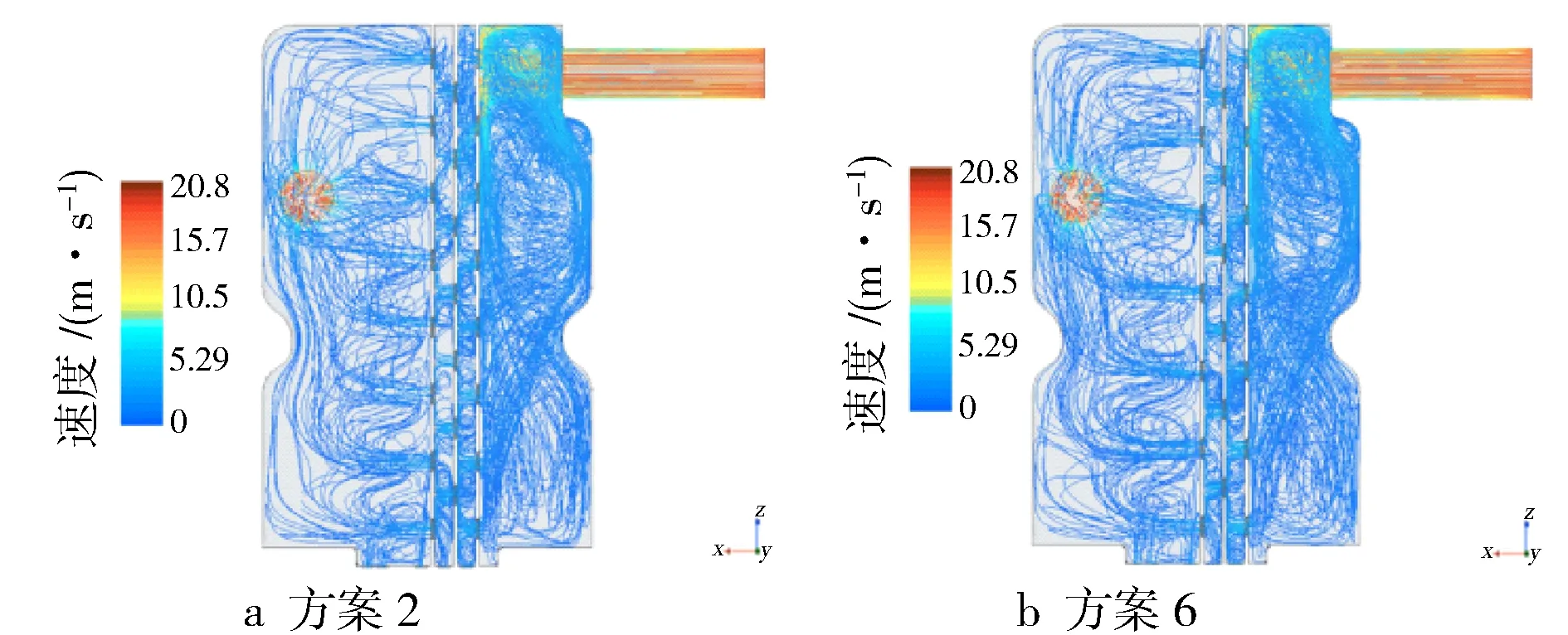

方案2中3块孔板平均开孔数为37个,开孔率为6%左右;方案6中3块孔板平均开孔数为32个,开孔率为5%左右;方案7中3块孔板的平均开孔数为42个,平均开孔率为7%左右。对比方案2、方案6和方案7的压力损失和分离效率值,可以看出,随着开孔数的增加压力损失在不断降低,这主要是由于开孔数增加,混合气穿过单个孔板上单个过滤孔的流量会下降,因此产生的压力损失就会更小。从分离效率的角度来看,方案2的分离效率为72.5%,方案6的分离效率为65.9%,方案7的分离效率为47.1%,分离效率随着开孔数的增加呈现先增大后减少的趋势。图9示出方案2、方案6和方案7的速度云图。方案7中过滤孔较多,单个孔中通过流量变小,混合气穿过孔板的速度要明显小于方案2和方案6,因此方案7中混合气撞击壁面时,更多的油滴未达到分离所需最低速度,因此分离效率较低。图10示出方案2和方案6粒子运动轨迹。从图10可以看到,方案6在减少孔板孔数后,在流体域内产生了一些旋流,旋流导致粒子不能顺利地撞击壁面,而是在原地消耗动能,导致分离效率降低。因此过滤孔板孔数应合理设置,在高窜气量下,过滤孔板开孔率推荐为6%左右。

图9 不同孔数方案速度云图

图10 不同孔数方案粒子运动轨迹

3 油气分离器试验验证

3.1 试验设备

为了验证上文所得结论的正确性,将在发动机试验台架上对油气分离器进行试验测试。对油气分离器方案1至方案7进行样件加工与整机试验验证,试验过程仅更换不同孔板及调整间距。

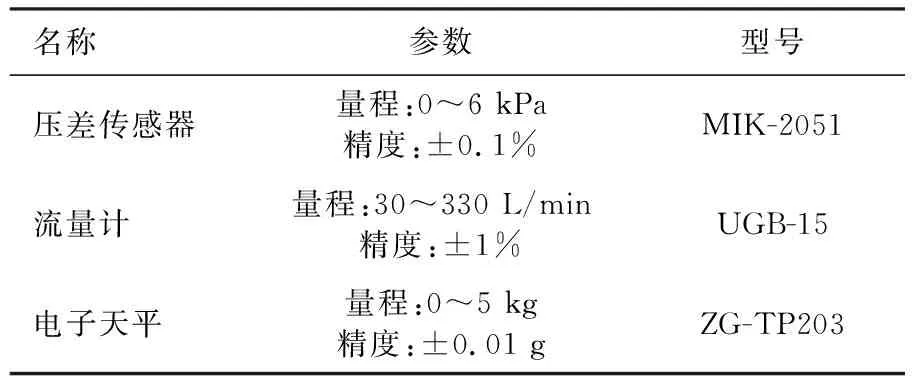

试验中使用的主要测量设备见表2。为了减小偶然误差,进行多次试验,结果取平均值。

表2 油气分离器整机试验测量设备

3.2 试验结果及分析

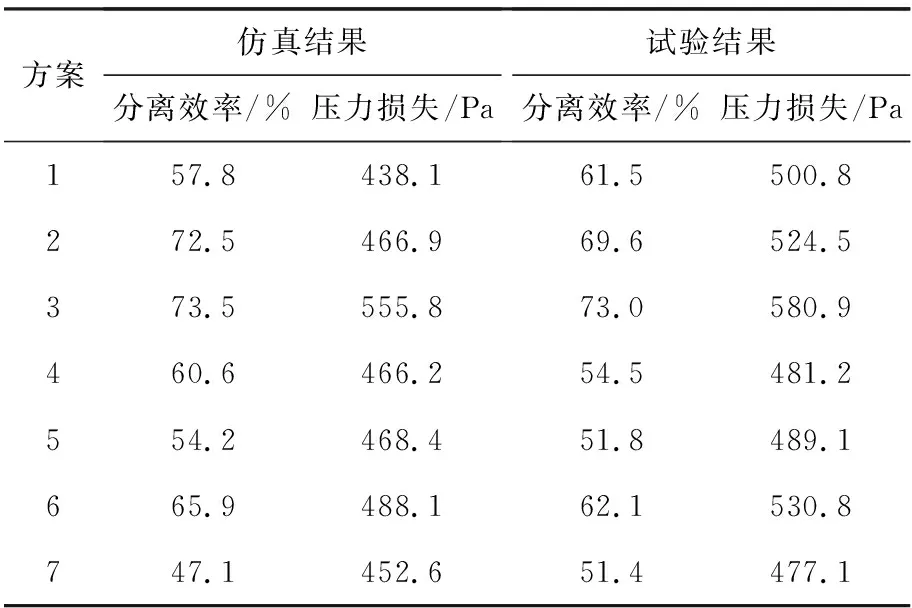

试验结果见表3。试验结果中各方案油气分离器压力损失均大于仿真压力损失,除方案1外,其他方案分离效率均低于仿真分离效率。其原因是仿真中是理想情况,壁面光滑,且混合气含油量固定,而实际发动机工况则更加复杂。从试验结果来看,得到的油气分离器结构与性能变化规律基本一致,方案3压力损失最大、分离效率最高,方案7压力损失最小、分离效率最低。对比方案1、2、3可以发现,随着孔径减小,压力损失与分离效率均在增加;对比方案2、4、5可以发现,随着孔板间距的提升分离效率在下降,而压力损失方案2要高于方案4、5,方案4、5非常接近;对比方案2、6、7可以发现,方案2分离效率最高,而方案7分离效率最低,方案6压力损失最大,方案7压力损失最小。综上所述,试验结果成功验证了仿真所得结论的正确性。

表3 油气分离器试验与仿真结果对比

4 结论

a) 在高窜气量条件下,迷宫式油气分离器结构中对压力损失影响最大的是过滤孔板上过滤孔孔径,其次是过滤孔数量和过滤孔板间距,而对分离效率影响最大的是过滤孔数量,其次是过滤孔板间距和过滤孔孔径;

b) 在高窜气量下,油气分离器压力损失和分离效率均随着过滤孔孔径减少而增大;在5~10 mm范围内孔板间距对压力损失影响不大,分离效率随着孔板间距的增加而减少;对于孔板孔数来说,孔板孔数越多,压力损失越小,而分离效率则在孔数适中时最高,孔数的增加和减少均会使分离效率下降;确定该油气分离器过滤孔孔径为5 mm左右,孔板间距为5 mm左右,孔板开孔率在6%左右时最为适宜。