基于废气氧体积分数修正喷油量的试验研究

杜群, 王国栋,徐艳杰,马广营,梁健星

1.内燃机可靠性国家重点实验室,山东潍坊 261061; 2.潍柴动力股份有限公司,山东潍坊 261061

0 引言

精确控制燃油喷射量控制对实现高效清洁燃烧、提高发动机可靠性和整车动力性有重要作用。高压共轨技术可调节喷油压力和喷油正时在柴油机燃油喷射的灵活控制方面具有显著优势,燃油喷射控制通常为开环控制方式,对新出厂的喷油器采用开环控制并配合一致性修正策略,实际喷油量与设定喷油量误差极小;但长时间使用后的喷油器由于喷孔磨损、堵塞等,喷油量偏大或者偏小,喷油量偏大导致发动机超爆压,影响发动机可靠性;喷油量偏小,导致整车动力性下降[1-3]。

在柴油机实际运行过程中,如果能实时监测燃油喷射信息,对喷油量进行闭环调整与修正,可以大大提高喷油量控制的精确性。但由于柴油机缸内环境恶劣,难以获得实时喷油信息[4]。目前,许多学者基于燃油喷射压力或基于轨压研究喷油量预估方法,这2种方法存在以下问题:1)基于燃油喷射压力的方法需要在喷油器上加装压力传感器,增加了成本;2)这2种方法需要考虑喷油泵供油与喷油频率的比,某些供喷比(如3:4)供油时刻相对喷油时刻位置不固定,导致喷油压力、轨压信号中夹杂了供油频率信号;3)喷油压力、轨压是波动的,不能直接用来计算实际喷油量而需要进行相应的信号处理,导致实际应用中较难实现喷油闭环控制[5-8]。

实际喷油量偏离设定喷油量时,废气中氧的体积分数也偏离设定值,因此本文中研究基于废气中氧的体积分数计算喷油量偏差的方法,并进行相关的试验验证,实现喷油量的精准控制。

1 喷油量偏差计算方法

理论空燃比为每克燃料完全燃烧所需的最少的空气质量。过量空气系数为实际供给燃料燃烧的空气量与理论空气量之比,是反映燃料与空气配合的重要参数。绝大部分稳态工况下,柴油机过量空气系数大于1,即空气量充足,燃油能充分燃烧;瞬态工况下,如急踩油门,可能出现过量空气系数小于1,即空气量不足的情况[9-10]。

根据过量空气系数的定义可得过量空气系数λ和实际喷油量、进气量的关系为:

(1)

式中:m1为进气质量,可由柴油机自带的进气质量传感器测量得到;m2为实际喷油质量;α为柴油机理论空燃比,本文中按α=14.5计算。

由式(1)可得:

(2)

柴油机进气中的氧气质量减去燃油燃烧消耗的氧气质量为废气中剩余的氧气质量,因此,废气中氧体积分数和过量空气系数的关系[9]为:

(3)

式中:φ(O2)为发动机废气中氧体积分数,可由柴油机自带的氮氧传感器测得。

喷油量偏差为设定喷油量与实际喷油量的差,可根据喷油量偏差进行喷油量修正和油量闭环控制。喷油量偏差

(4)

式中m3为设定喷油量。

实际应用中,需要考虑进气质量传感器和氮氧传感器测量精度造成的误差。喷油量偏差减去测量精度造成的误差后再用于喷油量修正或者喷油量闭环控制。

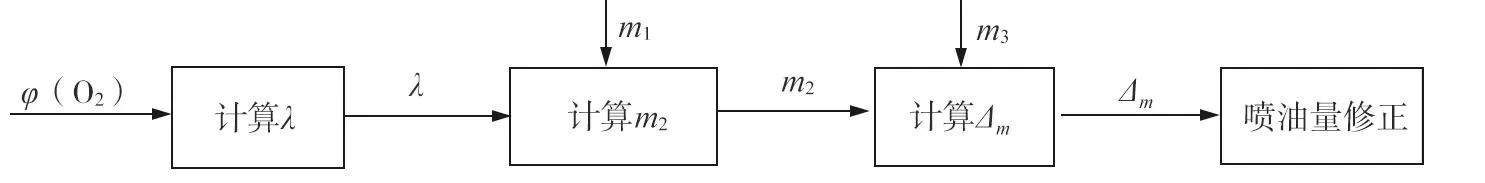

根据废气中氧体积分数计算喷油量偏差的逻辑框图如图1所示。

图1 根据废气中氧体积分数计算喷油量偏差逻辑框图

2 试验方案

选用某款6缸柴油机,在发动机台架上进行喷油量偏差试验验证。为保证试验结果准确,将原喷油器更换为中值喷油器,柴油机1缸1只中值喷油器可保证设定喷油量与实际喷油量偏差极小;为准确测量氧的体积分数,对气体分析仪进行标定,测点布置在排气管上;确认发动机台架可独立测量发动机进气质量,为排除发动机传感器的测量误差,计算喷油量偏差时的氧体积分数、进气质量采用台架测量结果;连接发动机控制器标定工具,进行控制器数据标定,监测记录传感器测量结果,通过控制器软件计算的发动机相关参数。

发动机试验工况为能覆盖发动机运行工况的12个工况,如表1所示。

表1 发动机试验工况

1)分别运行以上12个工况点,通过调节台架油门开度达到各工况的设定喷油量,每个工况稳定运行2 min,记录发动机台架测量的废气中氧体积分数、进气质量。

2)通过喷油器一致性修正策略,保持设定喷油量不变,将各缸、各工况的实际喷油量增加20 mg,模拟喷油器磨损情况。为保证燃油充分燃烧需要根据废气中氧的体积分数计算过量空气系数。再次分别运行上述12个工况,每个工况稳定后维持2 min,发动机台架记录测量的废气中氧体积分数、进气质量。

3 喷油量偏差试验结果分析

3.1 喷油器正常

采集数据后,将台架测量的每个工况废气中氧体积分数代入式(3)计算λ,再将设定喷油量、台架测量进气质量、λ代入式(4)计算喷油量偏差(表中Δm为6只中值喷油器测量结果的平均值),结果如表2所示。

由表2可知:喷油器正常时,理论喷油量偏差为0,根据废气中氧体积分数计算的喷油量偏差为-3.1~1.6 mg,相对偏差(相对偏差为Δm与当前工况设定喷油量的比)为-2.90%~1.00%,偏差较小,计算结果较精确。

3.2 喷油器磨损

采集数据后,根据废气中氧的体积分数计算上述12个工况的过量空气系数,都大于1.976,全部工况均充分燃烧。喷油器磨损情况下喷油量偏差如表3所示。

表3 喷油器磨损情况下喷油量偏差

由表3可知:为模拟喷油器磨损,多喷20 mg燃油,理论油量偏差应为-20 mg,因此各工况的喷油量偏差为-3.9~1.9 mg,相对偏差为-3.42%~0.83%,偏差均较小。用该喷油量偏差修正喷油量,可使实际喷油量接近设定喷油量,大大降低由喷油器磨损造成的超爆压对发动机可靠性的不利影响,还可在喷油器部分喷孔堵塞时保证整车动力性。

喷油器正常和磨损时计算的喷油量相对偏差均较小,但在实际应用中,为保证在充分燃烧的前提下计算喷油量偏差,须在发动机处于偏稳态工况且过量空气系数高于限值时计算喷油量偏差并按工况存储,在后续达到相同工况时存储的喷油量偏差可作为喷油量修正的前馈,再根据新计算的喷油量偏差进行比例微分积分闭环控制,以保证喷油量修正准确、及时。

4 结论

本文研究基于废气中氧体积分数修正喷油量的计算方法并进行试验验证,得出以下结论。

1)喷油器正常时,计算的喷油量相对偏差为-2.90%~1.00%,模拟喷油器磨损时的喷油量相对偏差为-3.42%~0.83%,相对偏差均较小,基于废气中氧体积分数修正喷油量的方法可行、精确。

2)实际应用中,应在确保充分燃烧情况下计算喷油量偏差,并考虑进气质量传感器和氮氧传感器测量精度造成的误差,剔除误差后再进行喷油量修正。