丝束集束位置对涤纶POY生产及产品质量的影响

陈郭兰,兰金良,潘子刚,潘国华

(江苏桐昆恒欣新材料有限公司,江苏 宿迁 223800)

在高速纺丝中,初生纤维的单丝较细,对外界环境极为敏感[1],生产过程中的纺丝速度、冷却条件、丝束集束位置、卷绕张力等都会影响到纤维的生产工况及各项质量指标的均匀性。在熔体直纺涤纶预取向丝(POY)生产中,丝束集束位置是纺丝过程中的一个关键节点[2]。丝束集束位置的变化会影响纺丝张力的变化,纺丝张力过高会导致丝束的取向度大,诱导结晶,使丝条的凝固点距离喷丝板的距离缩短,引起丝条与导丝器摩擦损伤,产生毛丝[3-4];纺丝张力过低会导致丝饼卷装松软,在包装、运输过程及后道加工退绕过程中易产生“塌边”和“脱圈”。

丝束集束位置的变化有垂直和水平两个方向[5]。目前,有关丝束集束位置对涤纶POY生产及产品质量的影响研究较多,主要是通过调整垂直方向的高度控制产品的生产稳定性和物理指标均匀性。多孔细旦丝单丝线密度小,比表面积大,纺丝张力大,且与空气摩擦较大,提高丝束集束位置可降低纤维与空气的摩擦[6],减少丝束摇晃[7];粗旦丝单丝线密度大,纤维冷却相对较慢,通过降低丝束集束位置可防止丝束未完全冷却而过早集束,从而影响生产及产品质量[8]。

桐昆恒欣新材料有限公司在278 dtex/288 f熔体直纺涤纶POY生产中,装置1#生产线与2#生产线相比,POY产品断头较多,质量稳定性较差,成品优等品率较低。为了提高1#生产线POY产品的优等品率和物理指标均匀性,作者从设备及工艺两方面对比分析1#生产线与2#生产线产品优等品率的影响因素,重点探讨1#生产线丝束集束位置对生产及产品质量的影响,并进行相应的技术改进,取得了较好的效果,可为本行业在试验新品种时提供参考。

1 熔体直纺涤纶POY装置生产现状

熔体直纺涤纶POY生产工艺:特性黏数为(0.660±0.010)dL/g的聚酯熔体经熔体增压泵、冷却器后由四通阀输送至各条生产线,各条生产线的熔体分配管均匀地将熔体分配到纺丝箱体中,经过纺丝组件喷丝板高压挤出,再经环吹风冷却、油嘴集束上油、卷装成形,得到涤纶POY[9]。

桐昆恒欣新材料有限公司熔体直纺涤纶POY装置生产工艺流程见图1。装置1#生产线与2#生产线生产的产品品种相近,目前生产的涤纶POY主要品种有135 dtex/72 f、178 dtex/72 f、180 dtex/144 f、225 dtex/144 f、278 dtex/288 f等。其中,在278 dtex/288 f涤纶POY日常生产中发现,1#生产线产品优等品率为97.27%,2#生产线产品优等品率为98.08%;相比2#生产线,1#生产线生产中断头较多,产品质量指标稳定性较差,产品优等品率较低。

图1 熔体直纺涤纶POY生产工艺流程

2 丝束集束位置对生产的影响

2.1 设备及纺丝工艺参数对比

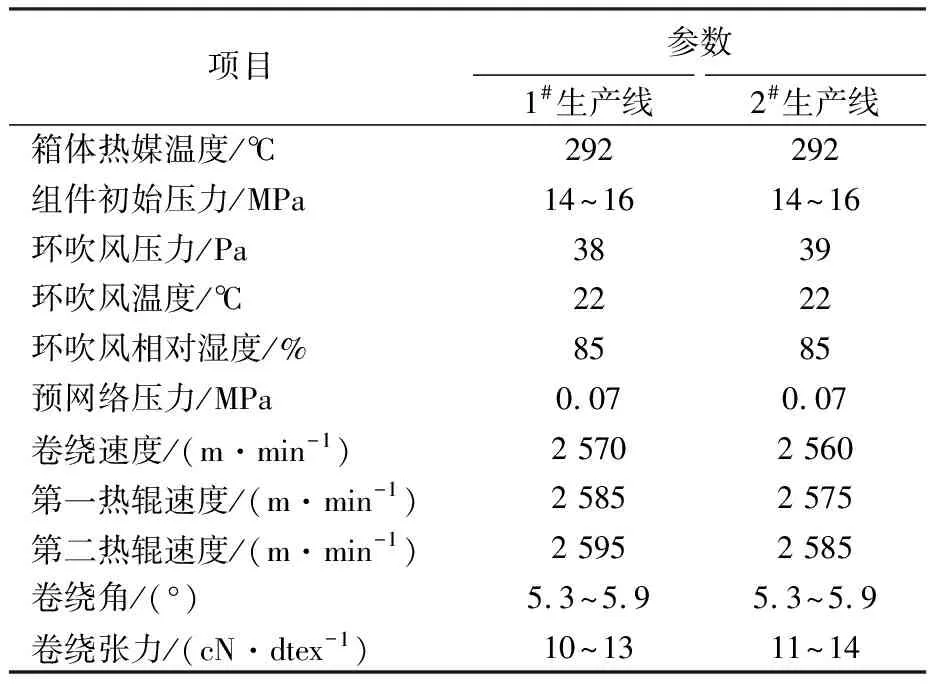

对比1#、2#生产线的设备参数,熔体管道管径、纺丝箱体温度、喷丝板规格、油剂型号、油嘴型号、卷绕机等均相同。从表1可知,2条生产线的纺丝工艺参数无明显差异。因此,上述生产设备与纺丝工艺参数都不是1#生产线产品优等品率较低的主要原因。

表1 1#与2#生产线纺丝工艺参数

2.2 丝束集束位置对比

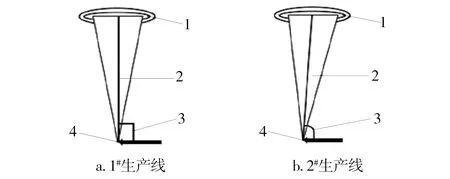

在278 dtex/288 f涤纶POY生产过程中,观察1#生产线各纺位运行状况,发现丝束在油嘴中出现跳动现象,丝路巡检发现单丝跳出油嘴现象较多,纺丝过程中飘丝较多,而2#生产线出现的这些现象较少。对比1#、2#生产线的丝路,发现1#生产线各纺位丝束在喷丝板中心线至油嘴集束位置形成的角度约为90°,而2#生产线各纺位丝束在喷丝板中心线至油嘴集束位置形成的角度约为75°,如图2所示。

图2 1#与2#生产线丝束水平方向集束位置示意

纺丝过程中,丝束所受的摩擦力越小,损伤越小,最终的产品质量越好。从各纺位的生产状况并结合图2可以看出,1#生产线各纺位的丝束由于在油嘴中有一部分单丝未贴合于油嘴出油孔位置,导致丝束在纺丝过程中受纺丝张力的影响出现单丝在油嘴中的跳动现象,尤其在丝饼满卷时产品在进行切换动作过程中,因卷绕机压辊及导丝盘速度的变化导致丝束张力随之变化,丝束的单根单丝或一部分单丝易从油嘴中跳出,在张力波动较大时,单丝断裂,最终导致丝束出现断裂飘丝、少油、断头的现象。

2.3 丝束集束位置对纺丝张力的影响

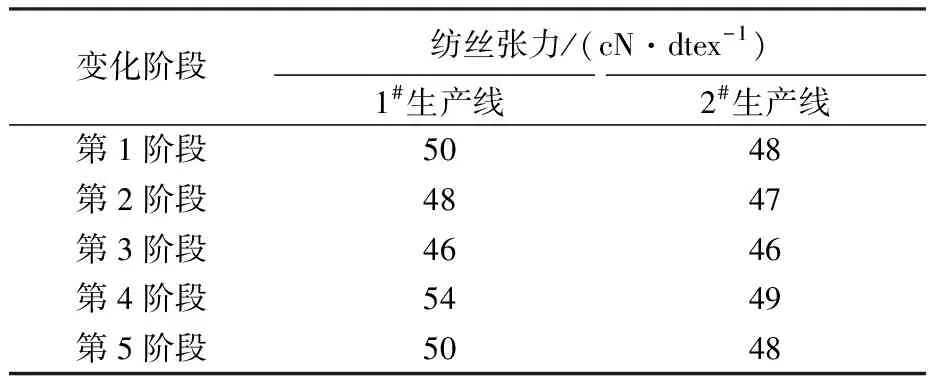

在纺丝过程中丝束经过纺丝-卷绕的各个节点时,丝束受张力变化的影响会产生运行不稳定现象。张力过大,丝束会出现抖动现象,尤其在卷绕机进行切换动作时,丝束抖动极其明显。在278 dtex/288 f涤纶POY生产过程中,对1#与2#生产线各纺位在正常生产和卷绕机进行切换过程中丝束的纺丝张力进行检测(使用张力检测仪于纺丝工段导丝钩下方10 cm处检测),检测发现:正常生产过程中,1#生产线纺丝张力变异系数为2.35%,2#生产线纺丝张力变异系数为0.93%,1#生产线张力波动幅度略大于2#生产线,这也是1#生产线丝束在油嘴中跳动现象较为明显的原因;在卷绕机进行切换动作过程中,丝束纺丝张力共发生5个阶段的变化,如表2所示,1#生产线纺丝张力变异系数为5.98%,2#生产线纺丝张力变异系数为2.40%,1#生产线纺丝张力波动幅度明显大于2#生产线,显然,1#生产线纺丝张力的大幅波动导致丝束单丝极易跳出油嘴,因而产生飘丝、无油丝、少油丝及丝条断裂的现象。

表2 1#与2#生产线切换过程纺丝张力的变化

综上所述,相比2#生产线,1#生产线产品优等品率较低的主要原因是丝束在水平方向集束位置即喷丝板中心点至油嘴集束位置形成的角度不合适,该角度对生产和产品质量有着较大的影响。

3 改进措施及效果

3.1 改进措施

在生产278 dtex/288 f涤纶POY时,由于1#生产线各纺位丝束从喷丝板中心点至油嘴的连接中线与油嘴形成的角度大于90°时,丝束有大部分单丝不能贴合于油嘴出油孔,导致油嘴喷油现象严重,丝束上油不均,在油嘴中跳动现象频繁;丝束从喷丝板中心点至油嘴的连接中线与油嘴形成的角度小于80°时,正视方丝束边缘单丝接近风筒,后视方丝束边缘单丝离风筒较远,导致丝束冷却不均匀,影响最终产品质量。因此,针对1#生产线存在的上述问题,通过调整丝束在水平方向的集束位置,调节丝束从喷丝板中心点至油嘴的连接中线与油嘴形成的角度,选择3个角度即90°、85°、80°进行试验,考察了不同角度对生产工况及产品质量的影响。

3.2 改进效果

3.2.1 生产工况

在278 dtex/288 f涤纶POY生产过程中,1#生产线3种丝束集束位置对生产过程中的断头次数及降等丝饼量见表3。

表3 3种丝束集束位置对生产工况的影响

从表3可知:丝束集束位置形成角为90°时,断头次数和降等丝饼量最多,分别为0.80 次/(位·d)和2.40 只/(位·d),其中废丝夹结与表面毛丝引起的降等占降等丝饼量的71%,其原因是形成角为90°时,有接近二分之一的单丝未贴合于油嘴,纺丝张力波动幅度较大时,单丝跳动现象频繁,单丝断裂产生毛羽,导致油嘴、导丝钩有较多的挂毛现象,丝饼出现废丝夹结、表面毛丝等问题;丝束集束位置形成角为85°时,断头次数和降等丝饼量最少,分别为0.35 次/(位·d)和0.40只/(位·d),相比形成角为90°时断头次数减少56%,降等丝饼量减少83%,其原因是虽有少量单丝未完全贴合于油嘴出油孔位置,但因该品种单丝根数多,单丝之间在生产过程中因高速卷绕速度而产生一定的相互牵引力,最终单丝在油嘴中跳动现象较少,跳出油嘴少;丝束集束位置形成角为80°时,断头次数与降等丝饼量较丝束集束位置形成角为85°时偏多,其原因是单丝根数多,比表面积大,单丝与油嘴出油孔完全贴合时,丝束与油嘴接触面积大,磨损较严重,单丝表面受损,丝饼里层易出现夹结、外观出现星点状毛羽现象。生产实际情况表明,调整1#生产线的丝束集束位置形成角由原来的90°改为85°,278 dtex/288 f涤纶POY产品优等品率由原来的97.27%提升到98.46%,生产工况稳定。

3.2.2 产品质量

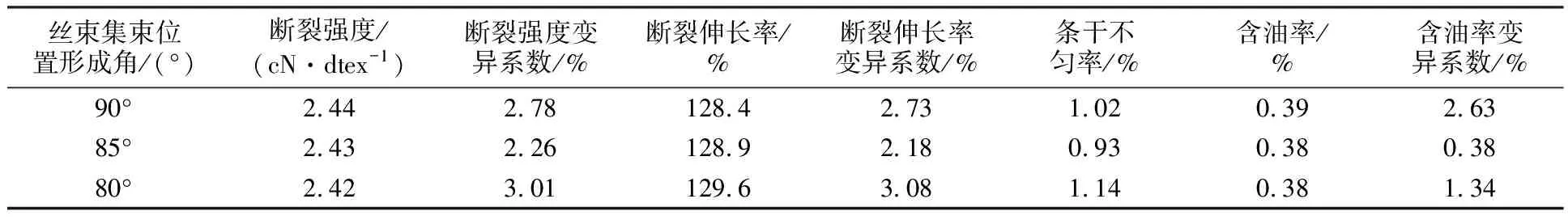

在278 dtex/288 f涤纶POY生产过程中,1#生产线3种丝束集束位置对产品质量的影响见表4。

表4 3种丝束集束位置对产品质量的影响

从表4可知,当丝束集束位置形成角为85°时,涤纶POY的断裂强度变异系数、断裂伸长率变异系数、条干不匀率及含油率变异系数数均最低,相比形成角为90°时均有较大幅度的下降,断裂强度变异系数降至2.26%(降幅18.7%),断裂伸长率变异系数降至2.18%(降幅20.1%),条干不匀率降至0.93%(降幅8.8%),含油率变异系数降至1.26%(降幅51.7%)。这表明丝束集束位置形成角为85°时,生产的278 dtex/288 f涤纶POY产品质量稳定。

综上所述,在1#生产线生产278 dtex/288 f涤纶POY过程中,调整丝束集束位置形成角为85°时,纺丝张力波动幅度较小,断头次数及降等丝饼量少,产品各项物理指标的变异系数最低,产品生产工况和质量较为稳定。

4 结论

a.在278 dtex/288 f涤纶POY生产过程中,在其他设备和工艺参数相同的前提下,丝束在水平方向集束位置即喷丝板中心点至油嘴集束位置形成的角度不合适是1#生产线产品优等品率低于2#生产线的主要原因。

b.将1#生产线丝束在水平方向的集束位置形成角由原来的90°调整为85°后生产278 dtex/288 f涤纶POY,断头次数减少56%,降等丝饼量减少83%,优等品率由原来的97.27%提升至98.46%。

c.丝束集束位置形成角由90°调整为85°后,生产的278 dtex/288 f涤纶POY的断裂强度变异系数、断裂伸长率变异系数、条干不匀率、含油率变异系数均有较大幅度的降低,产品质量更加均匀稳定。