测试井口固定油嘴内的流体流动特性

张耀玲,王江云,彭贤强,王 娟,蒋 秀

(1.中国石油大学 重质油国家重点实验室,北京 102249;2.中国石油长城钻探工程有限公司 测试公司,北京 100101;3.中国石油化工集团 青岛安全工程研究院,山东 青岛 266071)

测试井口固定油嘴内的流体流动特性

张耀玲1,王江云1,彭贤强2,王 娟1,蒋 秀3

(1.中国石油大学 重质油国家重点实验室,北京 102249;2.中国石油长城钻探工程有限公司 测试公司,北京 100101;3.中国石油化工集团 青岛安全工程研究院,山东 青岛 266071)

采用RNGk-ε湍流模型及Sutherland Viscosity Law可压缩流体黏度修正模型,对测试井口的一种固定节流油嘴内的流体流动过程进行了数值模拟研究。通过数值模拟得到的节流油嘴内质量流率变化规律与理论计算结果对比,验证了所采用的模型和计算方法的准确性。分析了不同节流压力对油嘴内流体流动特性的影响规律。计算结果表明,由于油嘴节流降压,气体体积膨胀出现超音速流动,所形成的高速射流促使油嘴外壁附近出现漩涡流动;油嘴内部压力变化趋势为先下降后升高,然后又缓慢降低的过程;由于节流降温效应,气体流过油嘴时温度下降,油嘴内出入口压力比小于临界压力比时,最易形成天然气水合物,出现堵塞管路的风险。

节流油嘴;数值模拟;流场分析;节流降压;临界流动

符号说明

Gk—层流速度梯度而产生的湍动能项

Gb—浮力产生的湍动能项

YM—可压缩流动中,湍流脉动膨胀到全局流程中对耗散率的贡献项

C1ε,C2ε,C3ε—RNGk-ε湍流模型常量

αk—k方程的湍流 Prandtl 数

αε—ε方程的湍流 Prandtl 数

Sk—用户定义的湍动能项

Sε—用户定义的湍动能耗散源项

μ0—气体在0 ℃时的动力黏度,Pa·s

T—气体温度,K

T0—相对温度,K

S—按气体种类确定的常数

qsc—标准状态下通过油嘴的气体流量,m3/d

dch—油嘴直径,mm

p1—油嘴入口端面处的压力,MPa

p2—油嘴出口端面处的压力,MPa

γg—气体的相对密度

T1—油嘴入口端面的温度,K

Z1—入口处气体的压缩因子

κ—气体绝热指数

Rε—考虑湍流漩涡的修正参数

在油气井测试生产过程中,采用节流油嘴给地层回压,达到有效控制地层压力的目的。其工作原理是通过改变油嘴孔径有效控制进、出口之间的压差,从而实现油气井测试求产及平稳生产的目的。油气井测试尤其是返排放喷过程中,返排流体组成复杂,往往是高压气流或者液流携带射孔碎屑、重泥浆、钻塞碎屑、压裂砂以及地层中出砂等固体颗粒。当高压气(液)固流体流经地面管汇的节流油嘴时,由于流道截面积突缩,压力降低,流速迅速升高,油嘴出口处高压气体迅速膨胀形成高速射流及卷吸,对油嘴产生严重的冲蚀,极端情况下,仅2 min时间就能将油嘴“冲坏”,严重威胁人身及环境安全。气井测试过程中,由于气体的可压缩性,油嘴被冲坏的现象尤为普遍。同时,由于气体的节流降温效应,在气井测试过程中节流油嘴内极易产生天然气水合物,发生堵塞管路的危险[1]。

为了提高节流油嘴抗冲蚀能力及防止天然气水合物生成,众多学者[2-11]对油气井生产过程中,以不可压缩流为前提,对油嘴内部结构、损坏原因、内部流场,多级降压从而降低过流速度,耐冲蚀材料及表面改性技术进行了研究。显然,通过优化节流油嘴的结构,提高节流油嘴自身的抗冲蚀能力是最为经济和有效的方法。然而,受限于节流油嘴高达数十至上百兆帕的高压工作环境,传统试验方法难于对节流油嘴内部流体运动规律进行详细研究,严重制约了高耐冲蚀性节流油嘴的研发。因此,笔者在前人理论及试验研究的基础上,运用数值模拟的方法,采用RNGk-ε湍流模型及Sutherland Viscosity Law可压缩流体黏度修正模型对高压流体流经油嘴节流过程进行数值模拟分析,考察节流油嘴在气井测试过程中,不同节流压差对油嘴内质量流量及其内部流场的影响,以期为油嘴使用及耐冲蚀节流油嘴的结构改进提供理论指导。

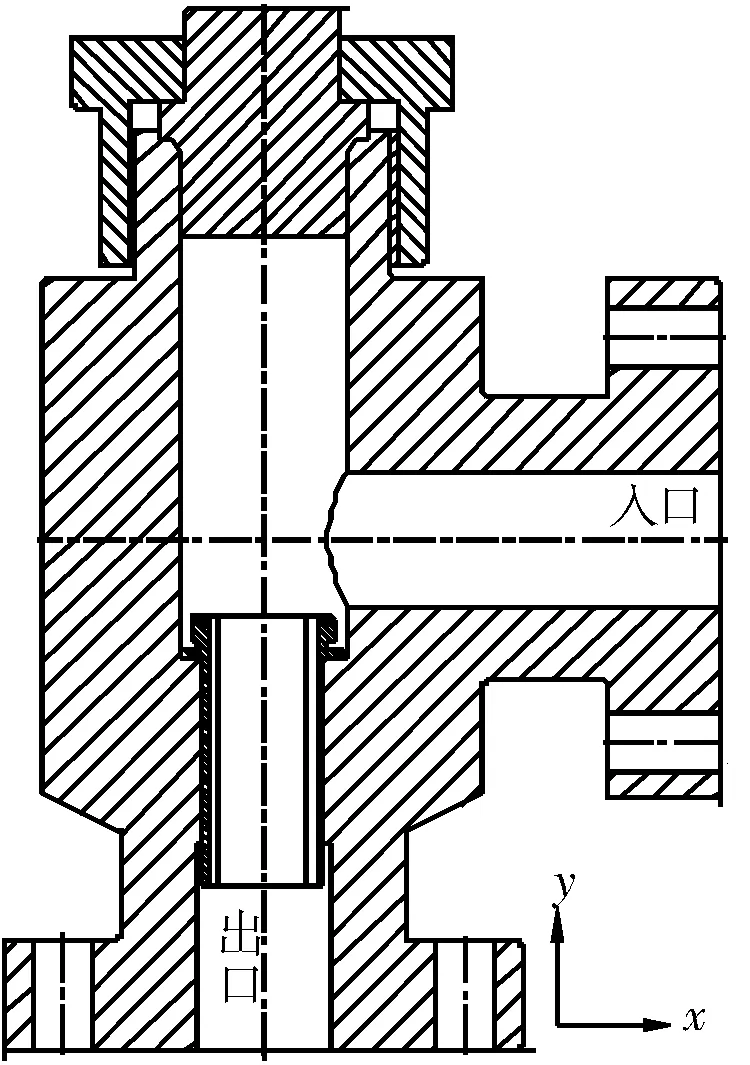

1 固定式节流油嘴几何模型及网格划分

图1a为JLG78-105型固定式节流油嘴示意图,图1b为油嘴内芯实物图。建立完整的固定式节流油嘴内部流体域的三维模型,其尺寸与实际尺寸相同,出、入口直径均为D=78 mm,油嘴内芯直径d=7.9 mm,进口流域延长为5D,出口流域延长为10D(以利于湍流发展)。采用ICEM软件对油嘴进行完全的结构化六面体网格划分,网格数为444 572,具体网格划分如图1c所示。计算过程中,油嘴水平放置,以油嘴入口管段中心线与出口管段中心线交点为坐标原点,重力方向沿z轴负方向。

a 结构

b 油嘴内芯实物

c 有限元网格划分

2 数学模型

2.1 湍流模型

采用能够较为准确地预报突扩突缩管内局部漩涡流动[12]的RNGk-ε模型作为湍流模型。RNGk-ε模型通过修正湍动黏度来模拟平均流动中的旋转及旋转流动情况[13],其湍动能k和湍流耗散ε的输运方程如下:

(1)

(2)

2.2 可压缩流体的黏度修正

以前对于两端低压差油嘴流体流动过程的数值模拟研究中,往往将其内部介质视为不可压缩流体来进行研究。在气井测试过程中,可压缩性远大于液体的气体流经两端压差变化加大的油嘴时,气体节流后压力变化引起的体积膨胀进而导致的高流速及温降现象是不可忽略的。为提高计算结果的可靠性,在计算过程中将流动介质视为可压缩流体进行计算,并对其黏度采用Sutherland Viscosity Law[14]的三参数法进行修正。黏度计算公式为:

(3)

3 计算条件的确定

模拟工质为甲烷气体,采用理想气体状态,其物性变化可满足油嘴两端高压差变化时可压缩流动过程。根据实测工况,油嘴入口施加压力43.39MPa为入口边界条件;出口处假设流动已局部单向化,施加压力出口边界条件;其他壁面施加无滑移固壁的边壁条件。计算过程中,对控制方程组的离散采用控制容积积分法以及二阶迎风差分格式,压力速度耦合选择SIMPLE算法。为保证计算稳定性,采用了非稳态求解器。

4 计算条件的确定

4.1 湍流模型的验证

将高压气体稳定通过油嘴视为绝热过程,并忽略其能量损失及位能变化,则有[15]:

(4)

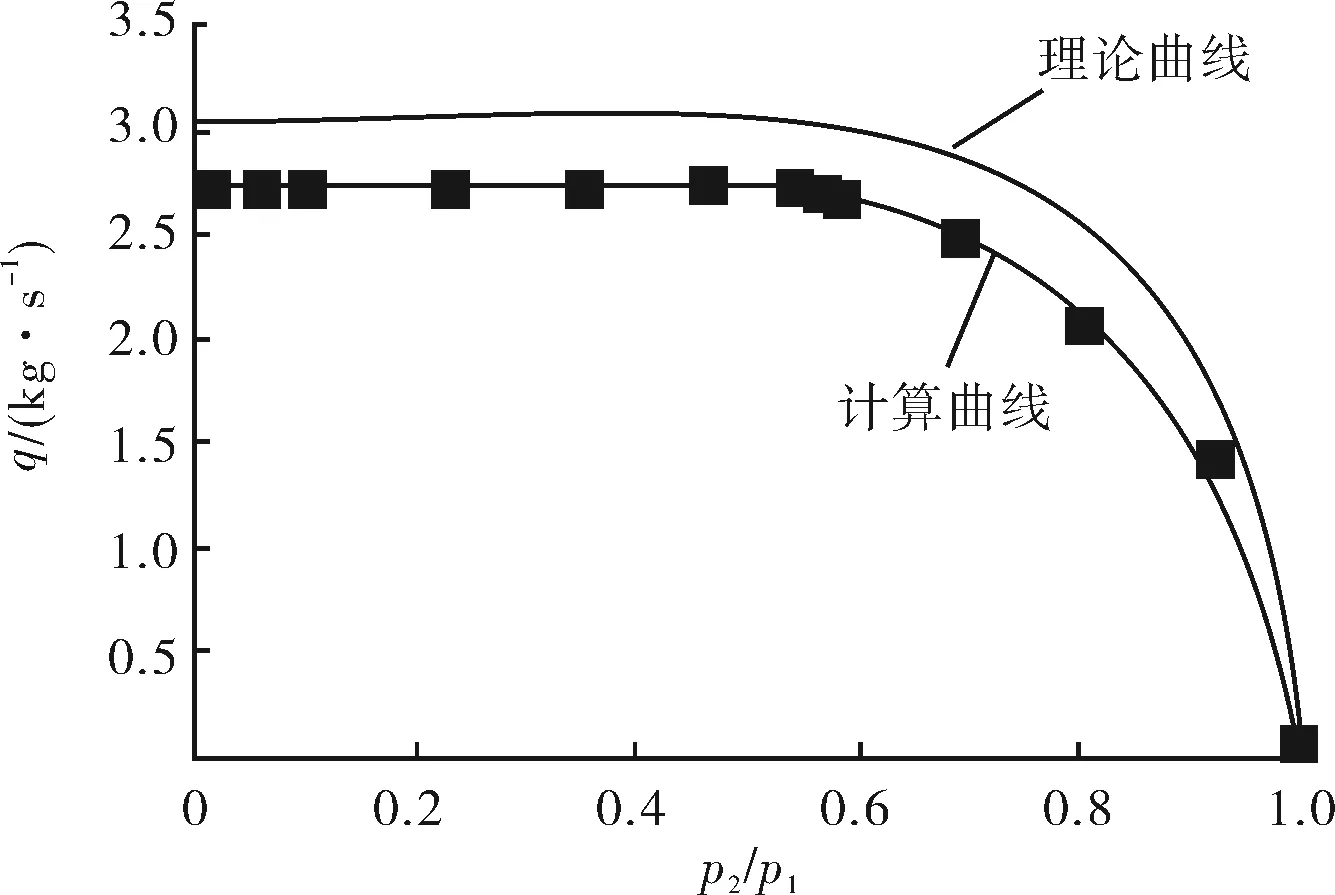

将甲烷视为理想气体,由以上关系式可以得到甲烷质量流率与出口、入口压力比之间的关系曲线(如图2所示)。当甲烷的气体绝热指数κ=1.32时,可求得理论最大气体质量流率为qmax=3.06 kg/s,以及最大气体质量流率时的临界压力比约为0.542。图2中计算曲线为在一定的入口压力条件下,改变节流油嘴出口压力,计算所得到的油嘴内质量流率与压力比的关系曲线。计算结果显示,油嘴内的最大气体质量流率约为q'max=2.73 kg/s,临界压力比约为0.53。

由图2可以看出,在入口压力一定的条件下,随着出口压力的降低,通过油嘴的质量流率先增加然后保持不变,其变化规律与理论分析规律相吻合,最大质量流率与临界压力比也与理论数值较为吻合。油嘴内产生这种现象的原因是由于在一定的油嘴直径d及上游压力p1下,当p2/p1大于临界压力比时,气体为非临界流动,气流速度比压力波的传播速度小,下游压力p2的变化将会逆流向上传播,从而使流量发生变化;当p2/p1小于或等于临界压力比时,气体为临界流动(即流体的流速达到压力波在该流体介质中的传播速度—声速),此时气流速度已等于或大于压力波的传播速度,下游压力p2的变化已无法逆流向上传播,因而流量不随压力比p2/p1变化而保持定值。

对油嘴质量流率与压力比关系曲线分析可知,数值模拟结果与理论分析吻合较好,从而验证了湍流模型的准确性,表明采用RNGk-ε模型能够准确预报固定油嘴内的流动过程。

图2 质量流量随压力比变化规律

4.2 固定油嘴内流场分析

4.2.1 基本流场分析

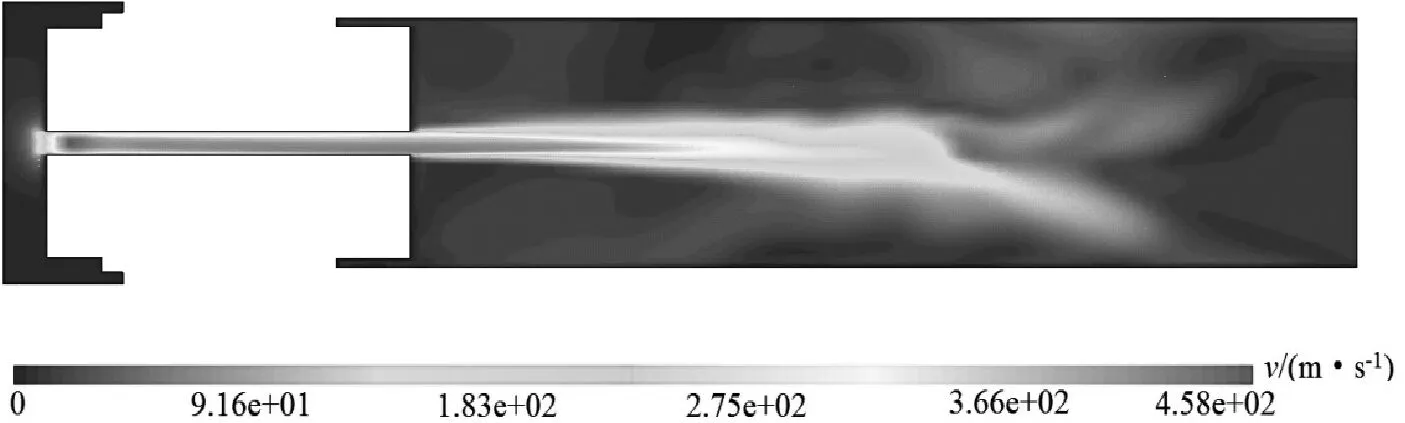

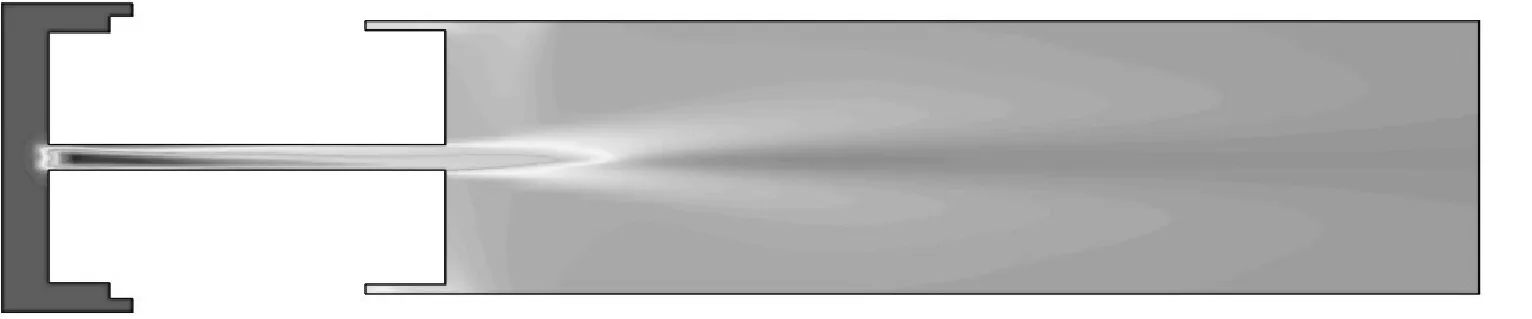

当出口压力为23.5 MPa时,出入口压力比为0.542,由第4.1节分析可知,此时油嘴内甲烷气体处于临界流动状态。图3a、图3b所示为出口压力为23.5 MPa时油嘴内芯附近速度分布云图及速度矢量图。从图3a可以看出,气体平稳的流过节流油嘴入口段,流动速度约为2.35 m/s;在油嘴内芯处由于流通截面积突然变小,流体流动速度迅速升高,达到临界流动,流速接近声速(约为458 m/s);然后通过出口稳定段,速度趋于平缓,约为4.42 m/s。流动中心区域为抛物线形分布,沿管壁直径方向,速度不断降低。由图3b可知气体通过油嘴节流降压后,出口管路附近流动状态比较复杂。中心主流区速度方向沿管路方向,而靠近管壁附近区域出现漩涡流动,在10倍油嘴管径附近重新达到稳定流动。当气体携带砂粒等颗粒时,由于漩涡的存在,部分颗粒会停留在管路中,长时间的冲刷管壁,造成油嘴芯出口附近油嘴内壁的冲蚀。

a 速度分布云图

b 速度矢量图

图4为出口压力为23.5 MPa时油嘴芯内压力分布等值线图。从图中可以看出,流体流过油嘴芯的过程中,压力并不是从高压缓慢降为低压过程。天然气以入口压力流入油嘴芯后压力降低,在油嘴芯入口处压力值约为26 MPa(如图4中(a)所示);之后压力继续降低,达到最低压力,约为22 MPa(如图4中(b)所示);压力降为最低值后出现了回升现象,从22 MPa回升至25 MPa左右(如图4中(c)所示);经过回升区域之后压力缓慢降低直至达到稳定值,约为23 MPa(如图4中(d)所示),流出油嘴芯。天然气进入油嘴芯后由于流通截面积的突缩,速度升高、压力降低达到最低值,然后在油嘴芯固定截面积的流道内压力又得到一定的恢复,最后以稳定的压力值流出油嘴芯。

节流油嘴内表面与流体直接接触,在气井测试过程中由于水力压裂等增产技术的采用,返排及测试时流体中支撑剂颗粒、岩屑等固相颗粒对节流油嘴表面有一定的冲蚀作用,特别在油嘴芯直径较小时,流体流过油嘴芯的速度可达每秒几百米,甚至会在油嘴芯内部产生超音速流动。固相颗粒剧烈破坏节流油嘴的油嘴芯,油嘴甚至仅在2 min时间之内就会被“刺穿、刺漏”。

图4 油嘴芯压力等值线图

4.2.2 不同工况流场分析

图5为出口压力分别为40、23.5及2.5 MPa时,油嘴局部速度云图。出口压力为40 MPa时,油嘴内天然气处于临界流动状态之前,从图5a可以看出,气体速度最大值在油嘴芯入口附近,沿油嘴方向速度不断降低。随着出口压力的降低,即油嘴入口、出口压差的增大,油嘴内速度不断升高。出口压力为23.5MPa时(如图5b所示),流体处于临界流动状态,与出口压力为40 MPa时相比,油嘴芯出口附近油嘴管路中,流体出现较多的漩涡。当出口压力降低为2.5 MPa时,天然气处于临界流动状态之后,经过油嘴节流后,在油嘴芯出口附近油嘴管路中出现高速射流区(如图5c所示),其后部管路中流体流动状态也变的更为复杂。当这种高速流体中含有砂粒等固体颗粒时,会对油嘴芯出口形成严重的冲刷,从而损坏油嘴,严重降低油嘴使用寿命。

a 出口压力40 MPa

b 出口压力23.5 MPa

c 出口压力2.5 MPa

图6为出口压力分别为40 、23.5及2.5 MPa时,油嘴中心轴线速度及压力变化曲线图。由图6中曲线可以看出,天然气在进入油嘴芯时,速度迅速升高,压力降低。出口压力为40 MPa及23.5 MPa时,速度最大值及压降最大值都出现在油嘴芯内部,变化规律基本一致;当出口压力为2.5 MPa时,油嘴内部流体流动状态复杂,速度出现多次波动。在3种出口压力流动状态下,压力变化规律基本保持一致。

a 速度曲线

b 压力曲线

图7为出口压力分别为40 、23.5 及2.5 MPa时的温度分布云图。从图7中可以看出,流体通过油嘴时,在油嘴中或者油嘴出口附近出现低温区域。气体通过油嘴时,流程短,可以忽略其摩阻损失。考虑到气体经过油嘴的流速很快,气体也来不及与外界换热,故这一流动过程可以看成是无摩阻的绝热过程,即等焓过程。实际气体的焓值是温度和压力的函数,所以节流后的温度将发生变化。大多数气体经过小孔节流后,会产生节流降温现象。

水和小分子气体(如H2、CH4、H2S等)在低温高压条件下会形成一种非化学计量的结晶状固态络合物,即气体水合物[16]。严重时,天然气水合物会堵塞油嘴,影响正常测试流程的进行。

a 出口压力40 MPa

b 出口压力23.5 MPa

c 出口压力2.5 MPa

图8为油嘴中心轴线温度变化曲线。由图8可以看出,随着出口与入口压差的增大,流体温度降低的幅度也增大,同时低温区域的位置也发生了变化。当出口压力为2.5 MPa时,其低温区出现在油嘴出口附近,极易产生天然气水合物而出现堵塞油嘴的风险;当出口压力为23.5 MPa,即接近临界流动状态时,其低温区位于油嘴内部,温差为50 K左右;当出口压力为40 MPa时,由于压差较小,油嘴内虽然也存在低温区,但是其温差较小,约为7 K。

由以上分析可以看出,在气井测试过程中,当油嘴出入口压力比小于临界压力比时,油嘴内部极易形成天然气水合物,致使油嘴被堵塞而发生危险。

图8 油嘴中心轴线温度变化曲线

5 结论

1) 对JLG78-105型固定式节流油嘴进行了结构化的六面体网格划分,通过RNGk-ε湍流模型和Sutherland Viscosity Law可压缩流体黏度修正模型计算得到的油嘴内质量流率随出入口压力比变化规律,理论数据吻合较好,验证了所采用方法的准确性。

2) 由于气体的可压缩性,在油嘴芯出口附近节流后的气体迅速膨胀形成高速射流,且周围产生了复杂的漩涡流动,易造成油嘴芯末端的冲蚀损伤;由压力场的分析得出,气体通过直径很小的油嘴孔道时,其压力变化趋势为先降低后上升,然后再平稳下降的过程,压差越大,压力回升现象越明显。

3) 气体通过节流油嘴时,其温度降低值与油嘴出口与入口压差成正比,并且随着压差的变化,低温区域的位置也有较为明显的变化;在油嘴节流过程中,当出入口压力比小于临界压力比时,最易形成天然气水合物而堵塞管路的风险。

[1] 黄船,胡长翠,潘登,等.地面测试中天然气水合物影响分析及工艺技术对策[J].钻采工艺,2007,30(1):10-13.

[2] Salama M M,Venkatesh E S.Evaluation of API RP 14E erosional velocity limitations for offshore gas well[J].Offshore Technology Conference,1983(4485):371-375.

[3] 高胜,孙文.JLG65-35节流阀油嘴的流场分布及磨损分析[J].化工机械,2013,40(6):805-807.

[4] 王磊.节流油嘴损坏原因分析[J].内蒙古石油化工,2010(5):38-40.

[5] 魏存祥,滕龙,王勇刚,等.固定节流阀流场数值模拟研究[J].石油矿场机械,2008,37(5):47-49.

[6] 张祥来.固定节流阀特性分析[J].天然气工业,2007,27(5):63-66.

[7] Vieira R E,Mansouri A,Mclaury B S,et al.Experimental and computational study of erosion in elbows due to sand particles in air flow[J].Powder Technology,2016(288):339-353.

[8] Parsi M,Najmi K,Najafifard F,et al.A comprehensive review of solid particle erosion modeling for oil and gas wells and pipelines applications[J].Journal of Natural Gas Science and Engineering,2014(21):850-873.

[9] Parsi M,Vieira R E,Kesana N,et al.Ultrasonic measurements of sand particle erosion in gas dominant multiphase churn flow in vertical pipes[J].Wear,2015,328-329:401-413.

[10] Fang H X Q,Sidky P S,Hocking M G.Erosion of ceramic materials by a sand&water slurry jet[J].Wear,1999(224):183-193.

[11] 王国荣,楚飞,陶思宇,等.控压钻井节流阀液-固两相流冲蚀预测及验证[J].石油学报,2015,36 (6):754-759.

[12] 冯留海,王江云,毛羽,等.突扩突缩管内液-固冲蚀的数值模拟[J].石油学报(石油加工),2014,30 (6):1080-1085.

[13] 郭胜江,吴广庆,陈国邦.适用于回流区流体力学模拟计算的三种高雷诺数湍流模型的比较[J].制冷学报,2005,26 (3):26-29.

[14] Sutherland W.The viscosity of gases and molecular force[J].Philosophical Magazine Series 5,1893,36 (223):507-531.

[15] 陈涛平.石油工程[M].北京:石油工业出版社,2011:277-279.

[16] 梁海峰.天然气水合物降压开采理论与技术[M].北京:化学工业出版社,2014:5-6.

Fluid Flow Characteristics of Fixed Throttle Choke in Gas Well Testing

ZHANG Yaoling1,WANG Jiangyun1,PENG Xianqiang2,WANG Juan1,JIANG Xiu3

(1.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China;2.TestingCompany,CNPCGreatWallDrillingCompany,Beijing100101,China;3.SinopecSafetyEngineeringInstitute,Qingdao266071,China)

Based on the RNG k-ε turbulent model and the Sutherland Viscosity Law compressible fluid viscosity advanced model,the flow in a kind of fixed throttle choke used in the gas well testing process was studied in this paper by numerical simulation.The calculated mass flow variation law in the throttle choke is comparable with the theoretical calculations,which verified the adopted models and calculating methods.And then the fluid flow characteristics of the throttle choke was studied to check its specific law with different throttle pressure.The results show that,due to the compressibility of the gas,there was a supersonic flows appeared in the choke and a high-speed jet region came up near its outlet.Vortex flows produced near the outer walls of the throttle choke.The inner pressure in the choke was drop at first and then went high,and finally became lower slowly.Another conclusion is the temperature of the gas would decrease when it flow through the choke due to the throttling cooling effect.When the pressure ratio of the gas less than the critical pressure ratio,the gas hydrates would be formed in the choke and the danger of blocked pipe would be appeared.

throttle choke;numerical simulation;flow fluid analysis;throttle decompression;critical flow

1001-3482(2017)01-0011-06

2016-08-30

张耀玲(1987-),女,硕士研究生,从事多相流动数值模拟与实验研究,E-mail:emailyzhang2016@126.com。

TE932

A

10.3969/j.issn.1001-3482.2017.01.003