膜氧合器用PEEK中空纤维膜的孔结构调控及性能研究

秦湘普,张圣昌,李 博,廉婷婷,刘鹏清

(四川大学 高分子科学与工程学院,四川 成都 610065)

膜氧合器被称为膜式人工肺,是一种进行气血交换、一次性使用的人工装置。目前,聚甲基戊烯(PMP)中空纤维膜作为膜氧合器的核心部件,其原料合成及加工成形过程中的技术壁垒使其价格居高不下,产品呈现供不应求的市场形势。为打破膜氧合器的原料垄断,并推动膜氧合器的多元化发展,开发新型聚合物中空纤维膜替代PMP中空纤维膜迫在眉睫。芳香族聚醚醚酮(PEEK)由于其优异的生物相容性、力学性能及化学稳定性,被广泛应用于国防军事、组织工程和生物医疗等领域[1-4],因而被视为膜氧合器用中空纤维膜的理想基材。

对于膜氧合器用中空纤维膜,其管壁上的多孔结构既要保证气体的良好渗透还要防止血浆的渗漏。因此,调控PEEK中空纤维膜管壁的孔结构、设计合适的孔形貌、提高整体孔容积和孔隙率成为开发PEEK中空纤维膜的重要研究课题。本课题组在前期研究中发现,通过调控PEEK熔融纺丝过程中的纺丝速度、拉伸比及空气层高度,可以调控PEEK中空纤维膜的中空度和管壁孔结构[5];然而,所得PEEK中空纤维膜孔结构无法满足促进气体渗透和防止血液渗漏的要求。除了PEEK熔融纺丝过程中的相关工艺参数外,热致相分离过程中退火温度、水冷温度及萃取剂的选择也对所得PEEK中空纤维膜的孔结构变化有着至关重要的影响[6]。

为了进一步调控PEEK中空纤维膜的孔结构,并提高纤维膜的气体渗透效率,以满足膜氧合器的使用需求,作者以PEEK为原料、聚醚酰亚胺(PEI)为致孔剂,采用熔融纺丝-热致相分离法制备PEEK中空纤维膜,研究熔融纺丝与热致相分离过程中不同原料比、水冷温度、退火温度及不同萃取剂对所得PEEK中空纤维膜结构与性能的影响,阐明PEEK中空纤维膜孔结构成形调控机理,并与商用PMP中空纤维膜的结构与性能进行对比,以期为PEEK中空纤维膜在膜氧合器领域的应用提供理论基础。

1 实验

1.1 原料与试剂

PEEK:牌号为 330G,颗粒状,吉林省中研高性能工程塑料有限公司产; PEI:牌号为PEI 1000,颗粒状,沙伯基础创新塑料中国有限公司产;PMP中空纤维膜:美国3M公司产;N-甲基吡咯烷酮(NMP):分析纯,成都市科隆化学品有限公司产;乙醇胺:分析纯,成都市科隆化学品有限公司产;二氯甲烷:分析纯,成都市科隆化学品有限公司产;去离子水:自制;乙醇:分析纯,成都市科隆化学品有限公司产;二氧化碳:纯度99.5%,成都旭缘化工有限公司产。

1.2 主要设备及仪器

熔融纺丝试验机:北京湃谷精密机械有限公司制;Inspect F型扫描电子显微镜:美国FEI公司制;LLY-06E型电子单纤维强力仪:莱州市电子仪器有限公司制;ASAP 2460型全自动物理吸附仪:美国Quantachrome公司制;DFM10-12mm-CO2-1000SCCM-B01型气体流量计:北京弗罗斯科技有限公司制。

1.3 PEEK中空纤维膜的制备

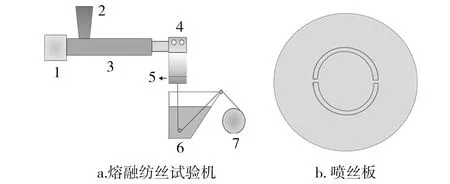

使用熔融纺丝试验机,并配置水浴槽和收卷装置,用于PEEK/PEI复合中空纤维膜的制备[10]。熔融纺丝试验机如1a所示;喷丝板采用特制的“双C”型喷丝板,其形状如图1b所示,喷丝孔外径为1.23 mm,内径为1.05 mm,厚度为0.18 mm,理论中空度为73%。

图1 熔融纺丝试验机和喷丝板示意

在文献[10]所述方法的基础上作下述工艺调整,制备PEEK中空纤维膜。

(1)将PEEK、PEI两种粒料以一定质量比(6:4、5:5、4:6)均匀混合,在150 ℃的真空转鼓烘箱中干燥6 h,以去除粒料中残留的少量水分。

(2)粒料干燥后,进行熔融纺丝,经水浴冷却、收卷得到PEEK/PEI复合中空纤维。纺丝工艺参数如下:纺丝温度为370 ℃,喷丝速度为4.5 m/min,空气层高度为6 cm,收卷速度为46.5 m/min,水冷温度分别为20,40,60 ℃。

(3)对得到的PEEK/PEI复合中空纤维进行退火处理,分别在250,260,270 ℃下退火3 h,以提高其尺寸稳定性和力学性能。

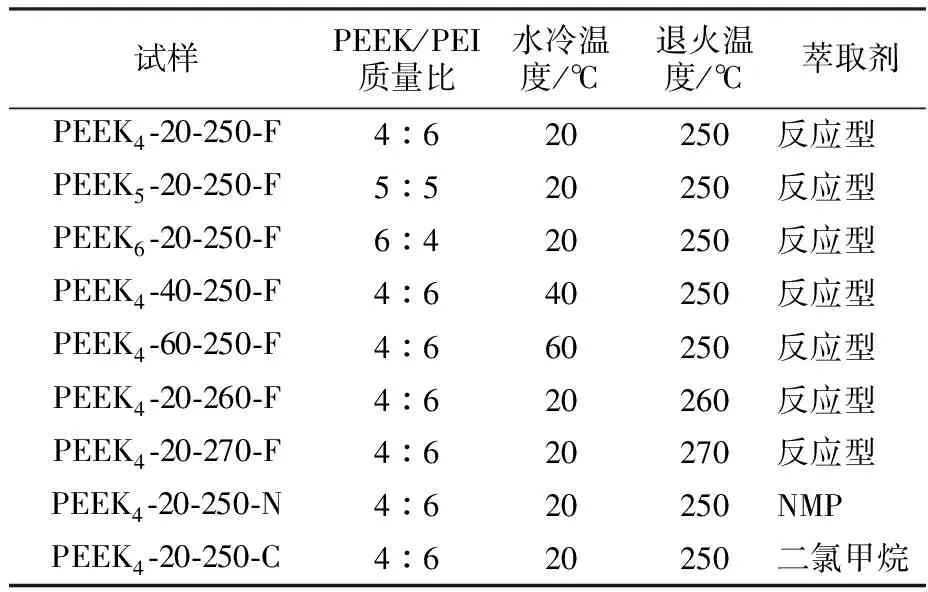

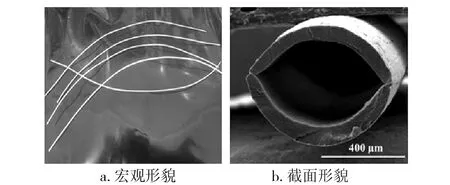

(4)对退火后的PEEK/PEI复合中空纤维进行萃取,选择3种萃取剂进行萃取处理3 h,包括反应型萃取剂(体积分数分别为80%、10%、10%的NMP、乙醇胺、水的混合物)、强极性萃取剂NMP、弱极性萃取剂二氯甲烷,其中反应型萃取剂与NMP的萃取均在120 ℃进行,二氯甲烷的萃取在常温下进行。纤维中的PEI组分被萃取出后,得到带有丰富孔结构的PEEK中空纤维膜,然后用无水乙醇和蒸馏水分别清洗3次,最后用无水乙醇浸泡过夜,烘干即可得到最终的PEEK中空纤维膜试样。不同条件下制备的PEEK中空纤维膜试样见表1,PEEK中空纤维膜试样的宏观与截面形貌如图2所示。

表1 不同条件下制备的PEEK中空纤维膜试样

图2 PEEK中空纤维膜的宏观与截面SEM照片

1.4 分析与测试

表面形貌:采用扫描电子显微镜(SEM)对PMP中空纤维膜及PEEK中空纤维膜的表面形貌进行表征,测试前需要对中空纤维膜试样进行喷金处理,测试加速电压为20 kV。

力学性能:采用电子单纤维强力仪测定PEEK中空纤维膜的断裂强度。测试条件为中空纤维膜隔距10 cm,拉伸速率5 cm/min。

比表面积:采用全自动物理吸附仪测试PMP中空纤维膜及PEEK中空纤维膜的氮气吸脱附等温线,获得其平均孔径、比表面积、孔容。采用BJH法测试,测试温度为-196 ℃,脱气温度为120 ℃,脱气时间为12 h。

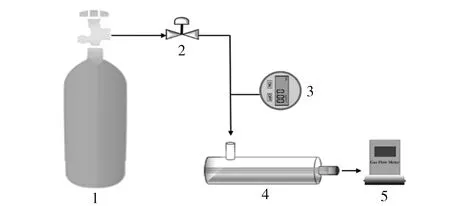

气体渗透性:利用如图3所示的气通量测试装置测试PMP中空纤维膜和PEEK中空纤维膜的气体渗透性能,并采用气通量进行表征,按式(1)计算。

图3 气体渗透性测试装置示意

(1)

式中:J为气通量,Qi为气体体积流量,P为系统内部气体压力,A为纤维膜的有效外表面积,n为纤维膜根数,D为单个纤维膜的直径,l为单个纤维膜的有效长度。

2 结果与讨论

2.1 原料比

PEEK中空纤维膜的制备是以PEI作为致孔剂,所以原料PEEK与PEI的添加比例对萃取PEI后最终得到的PEEK中空纤维膜的孔结构有很大影响。基于此,选择PEEK与PEI质量比分别为4:6、5:5、6:4制备PEEK/PEI共混中空纤维,在相同的退火及萃取工艺下制备PEEK中空纤维膜试样PEEK4-20-250-F、PEEK5-20-250-F、PEEK6-20-250-F,考察PEEK与PEI质量比对PEEK中空纤维膜结构与性能的影响。

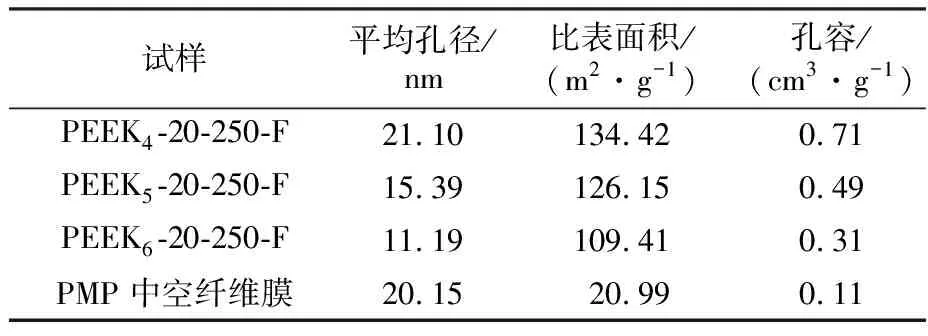

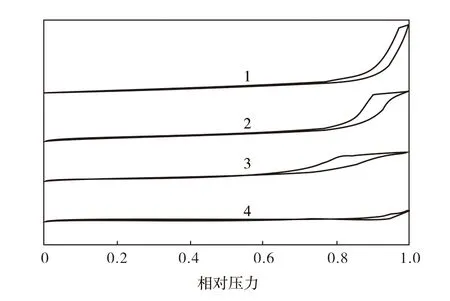

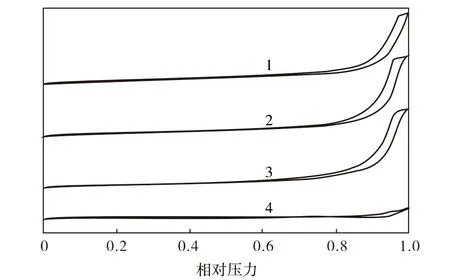

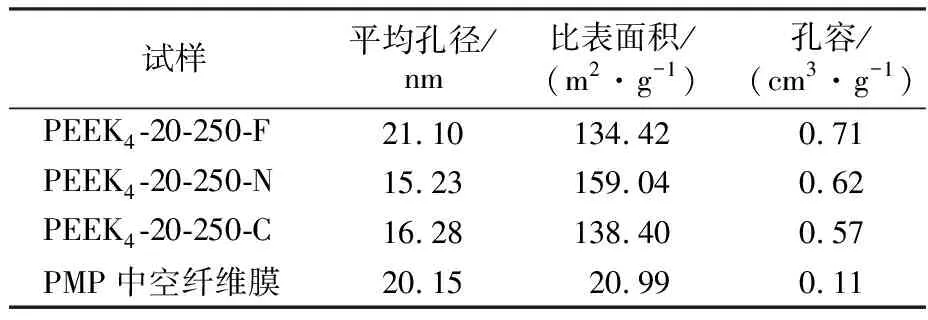

通过BET法测试得到的中空纤维膜试样的氮气吸脱附等温线如图4所示,孔结构数据如表2所示。由图4及表2可知:随着PEI含量减少,制得的PEEK中空纤维膜平均孔径、比表面积及孔容都逐渐减小,这是因为PEI含量越高,萃取出的PEI就越多,则形成更多的孔结构,从而使PEEK中空纤维膜的孔隙增多,孔径增大,孔容增大;另外,PEEK中空纤维膜的孔径增大,其比表面积也随之增大,这是因为PEI含量更高时PEEK中空纤维膜的孔隙率高,孔结构多。为了制备气体渗透性较好的PEEK中空纤维膜,PEEK中空纤维膜需具有较高的孔隙率,基于与商用PMP中空纤维膜孔结构的比较,选择PEEK与PEI质量比为4:6较好。

表2 不同原料比下制备的PEEK中空纤维膜与PMP中空纤维膜的孔结构数据

图4 不同原料比下制备的PEEK中空纤维膜与PMP中空纤维膜的氮气吸脱附等温线

对不同原料比下制备的PEEK中空纤维膜的力学性能进行了测试,如表3所示。从表3可知:随着PEI含量的提高,PEEK中空纤维膜的断裂强度逐渐降低,这是因为PEI含量越高,待PEI被萃取之后PEEK中空纤维膜的孔结构越多,孔隙也越多,缺陷也越多,越容易发生断裂,所以断裂强度降低;即使PEI含量较高,PEEK与PEI质量比为4:6时,PEEK中空纤维膜的断裂强度仍高于目前市面上的商用PMP中空纤维膜,这是因为PEEK本身具有优异的力学性能。

表3 不同原料比下制备的PEEK中空纤维膜与PMP中空纤维膜的力学性能

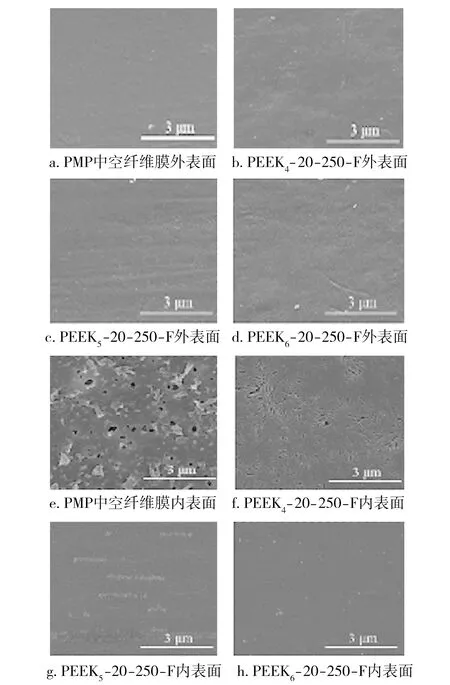

不同原料比下制备的PEEK中空纤维膜的孔结构变化也可以通过SEM来观察,如图5所示。

图5 不同原料比下制备的PEEK中空纤维膜与PMP中空纤维膜的外表面和内表面SEM照片

从图5可以看出:商用PMP中空纤维膜外表面致密,而内层则有较多孔隙,这种结构在保证一定的气体渗透性的同时能抵抗血浆渗漏,从而保证使用效果;随着PEI含量的降低,制备的PEEK中空纤维膜内外表面孔隙均减少,这和孔结构数据趋势相一致,其中PEEK4-20-250-F内表面具有最丰富的孔隙结构,同时具有与商用PMP中空纤维膜类似的致密外表面的结构。所以,综合上述PEEK中空纤维膜的孔结构、力学性能及表面形貌等方面考虑,选择PEEK与PEI质量比为4:6制备膜氧合器用PEEK中空纤维膜较为合适。

2.2 水冷温度

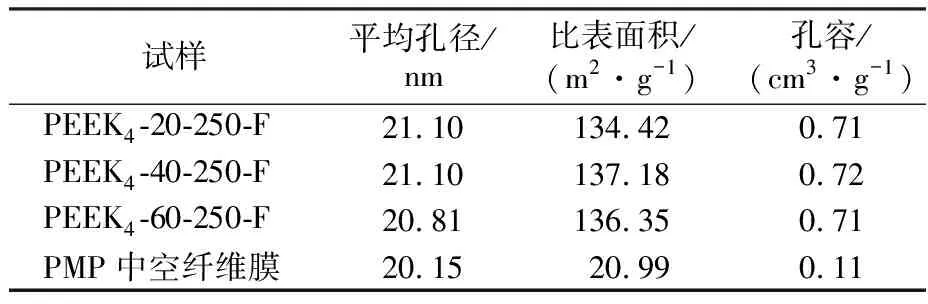

当PEEK/PEI中空纤维快速地进入冷水浴,由于外表面受冷比内表面更快速,所以水浴温度会影响PEI的扩散速率及PEEK的结晶速率,从而影响PEI在中空纤维内外层的分布,最终影响PEEK中空纤维膜孔结构的形成。通过BET法测试得到的不同水冷温度(20,40,60 ℃)下制备的PEEK中空纤维膜试样的氮气吸脱附曲线如图6所示,孔结构数据如表4所示。

表4 不同水冷温度下制备的PEEK中空纤维膜与PMP中空纤维膜的孔结构数据

图6 不同水冷温度下制备的PEEK中空纤维膜与PMP中空纤维膜的氮气吸脱附等温线

由图6及表4可知:各试样的氮气吸脱附等温线均有磁滞回线,表明均存在介孔[7],根据国际纯化学与应用化学联盟(IUPAC)定义,这些氮气吸脱附等温线可以归类为IV型等温线;同时,PEEK4-20-250-F、PEEK4-40-250-F、PEEK4-60-250-F的孔径均大多处于2~50 nm,平均孔径为20.81~21.10 nm,比表面积为134.42~137.18 m2/g,孔容为0.71~0.72 cm3/g,可见不同水冷温度下的PEEK中空纤维膜的孔结构数据十分接近,这是由于PEEK和PEI作为耐高温聚合物,20~60 ℃的水冷温度不足以影响其结晶速率或者扩散速率。因20~60 ℃的水冷温度对PEEK中空纤维膜的孔结构的影响有限,没有进一步研究20~60 ℃水冷温度下的PEEK中空纤维膜的表面形貌及力学性能、气体渗透性。

2.3 退火温度

在其他制备条件一致的情况下,选择退火温度分别为250,260,270 ℃,研究退火温度对PEEK中空纤维膜孔结构与性能的影响。通过BET法测试得到的不同退火温度下制备的PEEK中空纤维膜试样的氮气吸脱附曲线见图7,孔结构数据见表5。

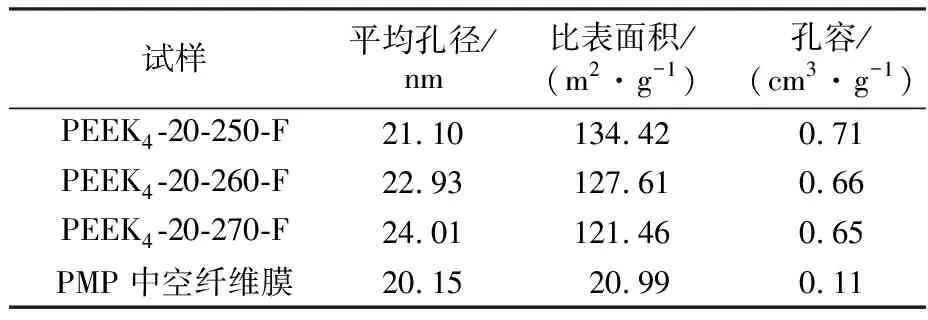

表5 不同退火温度下制备的PEEK中空纤维膜与PMP中空纤维膜的孔结构数据

图7 不同退火温度下制备的PEEK中空纤维膜与PMP中空纤维膜的氮气吸脱附等温线

从图7与表5可知:不同退火温度下PEEK中空纤维膜的氮气吸脱附等温线没有很明显的差异;随着退火温度提高,PEEK中空纤维膜的孔径分布变宽,平均孔径增大,这是因为在高退火温度下,PEI主要分布于球晶或原纤晶间,待PEI被萃取后,同时留下大孔径和小孔径,所以孔径分布变宽,平均孔径增大;随着退火温度提高,PEEK中空纤维膜的比表面积逐渐降低,这是因为随着孔容的降低,比表面积会降低,符合一般的多孔材料的规律[7]。

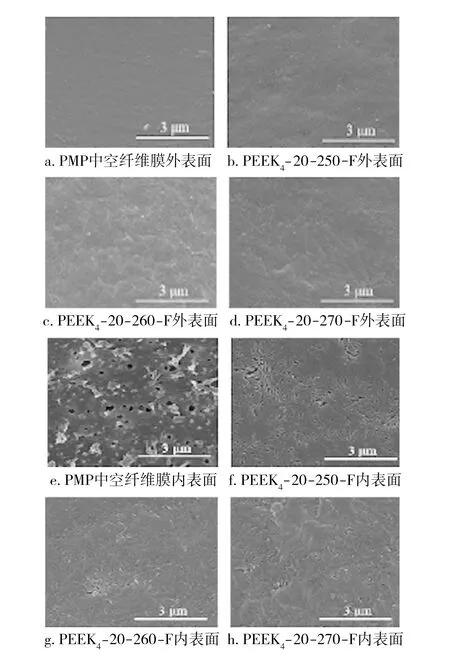

通过SEM观察不同退火温度下制备的PEEK中空纤维膜的表面形貌,从图8可以看出,随着退火温度的增加,PEEK中空纤维膜外表面的孔径逐渐增大,大孔出现的概率增加。这是因为在相对高的退火温度下,PEI处于PEEK球晶间的结构增多,萃取后大孔形成的概率增大。

图8 不同退火温度下制备的PEEK中空纤维膜与PMP中空纤维膜的外表面和内表面SEM照片

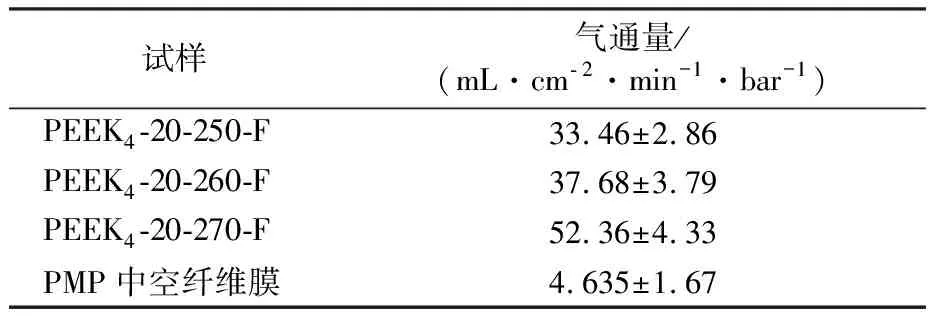

对不同退火温度下制备的PEEK中空纤维膜的气通量进行测试,从表6可知,在270 ℃的退火温度下,PEEK中空纤维膜的气通量最大,气体渗透性最好,这与孔径数据趋势一致,也与SEM观察到的表面形貌相吻合。对于膜氧合器中的气血交换膜来说,膜外表面孔径越大,越利于气体交换,但较大的膜孔也提高了血浆渗透的可能性。PEEK中空纤维膜的内层疏松多孔而外层相对致密的结构更有利于作为膜氧合器中的气血交换膜,因此,选择较低的退火温度即250 ℃下制备的PEEK中空纤维膜更符合膜氧合器的要求。

表6 不同退火温度下制备的PEEK中空纤维膜与PMP中空纤维膜的气通量

2.4 萃取剂

萃取是将PEEK/PEI共混中空纤维膜中的PEI组分萃取出来,留下PEEK组分,形成固定的孔结构。萃取剂的选择至关重要,其影响PEI组分的萃取质量与膜孔结构的形成效果。

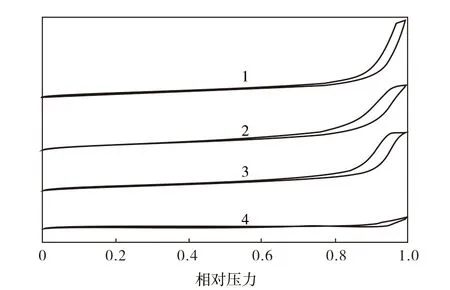

通过BET法测试得到的不同萃取剂制备的PEEK中空纤维膜试样PEEK4-20-250-F、PEEK4-20-250-N、PEEK4-20-250-C的氮气吸脱附等温线如图9所示,孔结构数据如表7所示。

表7 不同萃取剂制备的PEEK中空纤维膜与PMP中空纤维膜的孔结构数据

图9 不同萃取剂制备的PEEK中空纤维膜与PMP中空纤维膜的氮气吸脱附等温线

从图9及表7可知:反应型萃取剂得到的PEEK中空纤维膜(PEEK4-20-250-F)平均孔径相对较大,NMP萃取得到的PEEK中空纤维膜(PEEK4-20-250-N)平均孔径较小;与之对应的是,反应型萃取剂得到的中空纤维膜的比表面积较小,NMP得到的中空纤维膜的比表面积较大;但是,反应型萃取剂得到的中空纤维膜的孔容最大,二氯甲烷得到的中空纤维膜的孔容最小。这是由于NMP萃取剂诱导PEEK结晶效果较差,得到的中空纤维膜的孔径不如其他两种萃取剂所得膜的大,且孔径分布也较宽;二氯甲烷作为萃取剂的萃取效果并不好,残留的致孔剂PEI较多,导致孔隙率较小;对于反应型萃取剂,由于其中的乙醇胺与PEI发生反应,使PEI大分子链变成小分子链更易被萃取出来,因此萃取效果最好[8]。

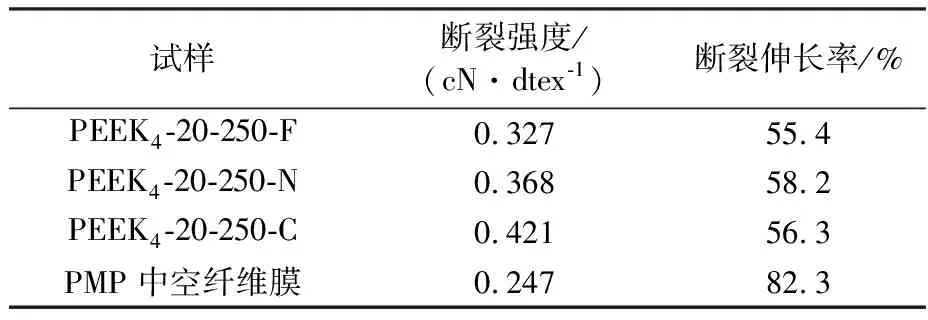

从表8可知:二氯甲烷萃取得到的PEEK中空纤维膜的断裂强度最高,为0.421 cN/dtex;NMP萃取得到的PEEK中空纤维膜的断裂强度略低,为0.368 cN/dtex;反应型萃取剂萃取得到的中空纤维膜的断裂强度最低,为0.327 cN/dtex。

表8 不同萃取剂制备的PEEK中空纤维膜与PMP中空纤维膜的力学性能

上述结果是因为二氯甲烷萃取得到的膜中PEI的残留相对较多,孔隙率低,缺陷更少,所以膜的断裂强度最大;而NMP萃取得到的膜的孔径和孔容相对于反应型萃取剂制备的膜较小,缺陷较少,所以NMP萃取得到的膜的断裂强度高于反应型萃取剂制备的膜。然而,3种萃取剂萃取得到的中空纤维膜的断裂强度均高于商用PMP中空纤维膜,均满足其作为膜氧合器的力学性能要求。

3 结论

a.以PEEK为原料、PEI为致孔剂,采用熔融纺丝-热致相分离法制备PEEK中空纤维膜。PEI的含量越高,膜孔隙率越大;20~60 ℃的水冷温度对膜孔结构没明显影响;退火温度越高,膜孔径也越大,膜外表面孔隙形成概率也增大,退火温度为250 ℃较合适;萃取过程中反应型萃取剂萃取效果最好,膜孔容最大。

b.通过对PEEK与PEI的质量比、水冷温度、退火温度及萃取剂种类的优化,制备出具有均匀丰富的孔结构的膜氧合器用PEEK中空纤维膜;其平均孔径约为21 nm,比表面积为134 m2/g,孔容为0.71 cm3/g,且具有内层多孔外层相对致密的膜结构;其断裂强度和气通量分别达0.327 cN/dtex和33.46 mL/(cm2·min·bar),具有较好的力学性能和气体渗透性。