真空泵的腐蚀原因及对策

王德州,刘增温,杨建杰,郭 海

(枣庄杰富意振兴化工有限公司,山东 枣庄 277000)

某化工企业主要业务是以煤焦油为原料进行深加工生产轻油、脱酚酚油、改质沥青、炭黑油、工业萘和洗油等产品,加工能力为0.5 Mt/a。煤焦油深加工装置主要包括常压蒸馏系统、减压蒸馏系统和工业萘蒸馏系统。近年来该公司煤焦油蒸馏装置的减压蒸馏系统中真空泵维修较为频繁,平均每年维修高达6次,其故障主要表现为内部腐蚀严重造成气量不足、机封泄漏和真空度降低,从而严重影响正常生产,直接导致减压系统无法采出油气。维修频繁导致维修人员劳动强度过大,维修费用居高不下,每年维修费平均为60余万元。真空泵因腐蚀需要更换的备件主要为叶轮、圆盘、机封密封腔、内腔、机封、挡板、隔距螺栓、泵盖、轴承座、轴承盖和轴承,几乎为整机备件。对该公司真空泵发生腐蚀泄漏的原因进行分析,介绍了所采取的技术改造以及实施改造后的效果,为同类别化工生产企业在应对真空泵腐蚀问题时提供一定的参考与借鉴。

1 生产工艺简介

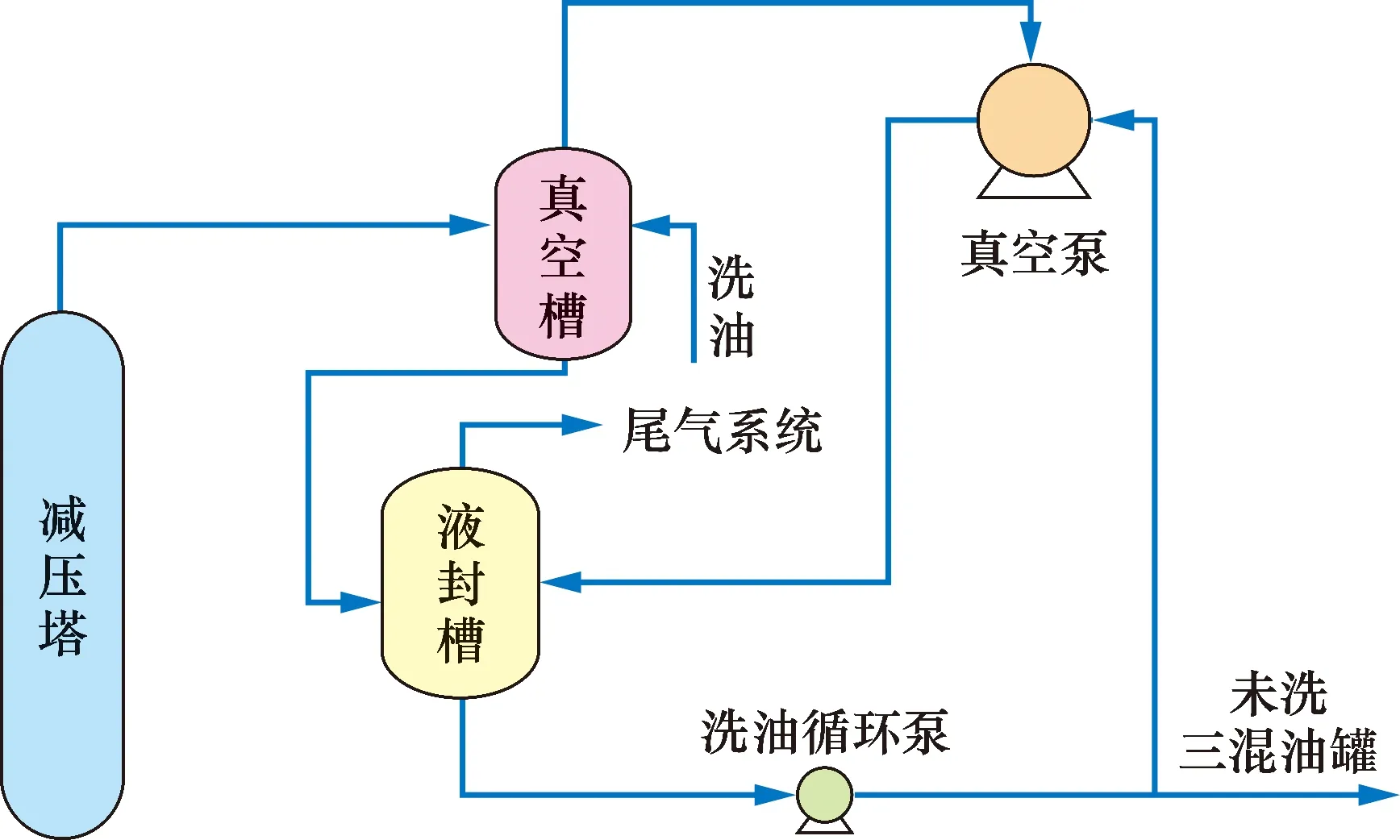

煤焦油深加工过程中包含常压蒸馏、减压蒸馏和工业萘蒸馏。在减压蒸馏过程中,通过真空泵来建立一个真空系统,洗油在重力的作用下通过管道流入液封槽,并且管道的末端插入液面之下,以避免空气进入,破坏系统的真空状态。在洗油的进出量正常的情况下,液封槽能够维持原有液面的稳定,也就是可以保证真空系统不被破坏。利用真空系统持续进行物料的采出,真空泵的稳定运行对于真空系统至关重要。真空泵主要作用是对密闭容器抽除气体获得真空,其工作原理是利用偏心转子在泵腔内旋转产生体积的变化从而将气体排出泵外。主要分为吸气和排气两个过程,吸气过程中泵腔体积增大,气体不断膨胀,将容器内气体吸入泵腔;在排气过程中体积变小,压力增大,最终通过油封将吸入的气体排出泵外,从而达到抽气的目的。但是由于真空泵对空气介质的温度要求严格,如果温度过高,真空泵则无法正常工作。因此对于温度较高的空气介质,在空气介质进入真空泵之前,使用洗油将空气介质的温度降至适合真空泵运行的温度。所谓洗油是一种用于从煤气中洗出苯或萘系化合物的吸收油,利用其与煤焦油、石油中其他组分相似相溶的特点,达到对分馏过程中所产生气体的洗涤,使之吸收气体中的苯、萘等物质。

自常压蒸馏塔底抽出的软沥青,经过减压加热炉加热后进入减压塔,在真空系统的作用下塔内形成负压进行产品采出。中部采出重油B,经重油B抽出泵抽出经过重油B废锅,一部分回流,一部分采出至CB油重油槽。上部采出重油A,经重油A抽出泵抽出经过重油A废锅、重油A2号冷却器,一部分回流,一部分采出与重油B汇合后至CB油重油槽。顶部油气进入真空系统。减压塔顶部油气在真空泵的作用下进入真空槽,洗油通过喷洒的形式将油气进行洗涤降温,然后洗油进入液封槽,通过洗油循环泵与洗涤后的油气混合进入真空泵,并持续进行循环,液封槽顶部尾气进入尾气系统。另一部分洗油则采出至未洗三混油罐作为工业萘蒸馏原料。工艺流程见图1。

图1 工艺流程

以图1中真空泵为本次研究对象,来自减压塔顶的油气经真空槽内的洗油洗涤后进入真空泵,虽然通过洗油洗涤能够去除一部分杂质,但是却不能有效去除酸性气体,继而导致腐蚀性气体进入真空泵内部,对其造成严重腐蚀。

2 真空泵腐蚀现状分析

真空泵叶轮腐蚀严重,见图2。真空泵泵盖腐蚀严重,螺栓孔已穿透,密封面腐蚀严重,已无法密封,见图3。真空泵圆盘腐蚀严重,排气槽位置已穿孔,见图4。

图2 真空泵叶轮腐蚀形貌

图3 真空泵泵盖腐蚀形貌

图4 真空泵圆盘腐蚀形貌

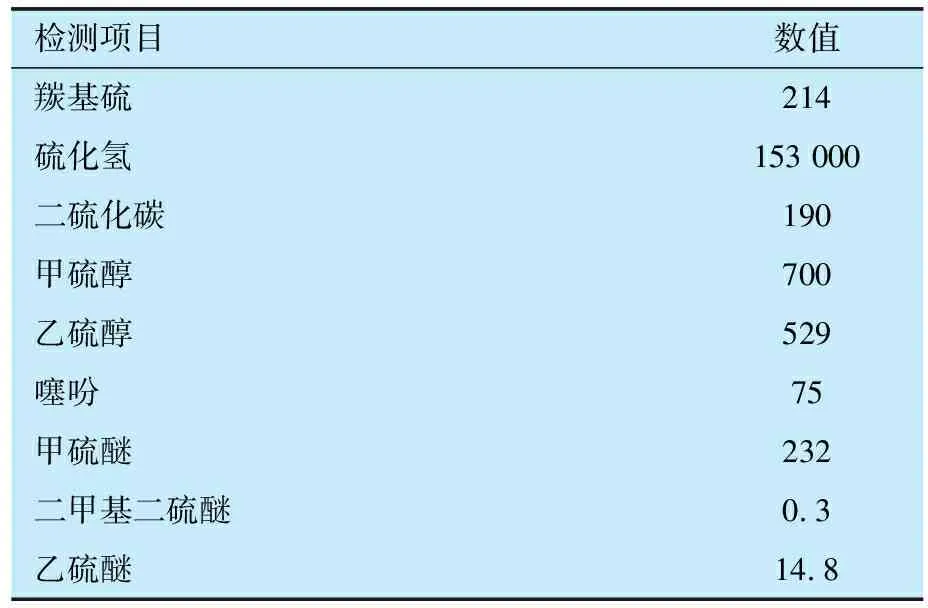

经过对减压塔塔顶抽出的油气进行成分分析,结果见表1。由表1可知,硫化氢含量极高。硫化氢属酸性气体,没有颜色、毒性较强、腐蚀性较强,气味类似臭鸡蛋。硫化氢气体溶于水中后电离呈酸性,使设备受到电化学腐蚀,从而引起真空泵内部零件出现点蚀穿孔。腐蚀过程中产生的氢原子被吸收后,在缺陷区富集,引起材料脆化,萌生裂纹,导致开裂。

表1 减压塔塔顶油气成分分析结果 μL/L

3 技术方案的制订和实施

通过降低硫化氢的浓度,从而降低真空泵的腐蚀。具体措施为增加一套碱液(质量分数为21%氢氧化钠)喷洒处理装置,减压塔顶油气经过洗油洗涤后进入新增真空槽,真空槽内稀碱对油气中的硫化氢气体进行中和,经过二次洗涤后的油气进入真空泵与洗油混合进行循环,来自稀碱槽的稀碱喷洒后进入集液槽,顶部尾气进入尾气系统,底部稀碱回至稀碱槽。改进后的工艺流程见图5。

图5 改进后的工艺流程

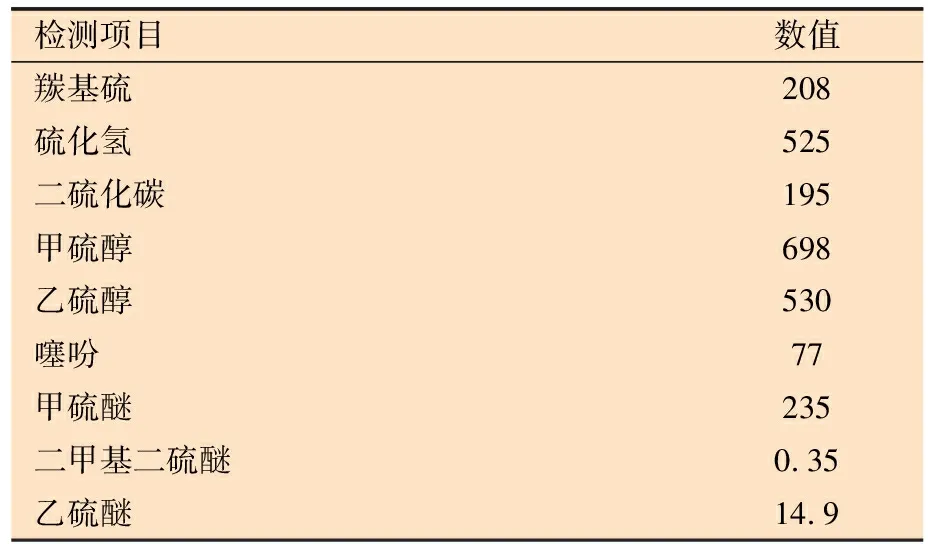

该碱洗工艺中包含真空槽和集液槽,真空槽内部设计锯齿形溢流装置,锯齿形溢流装置分为内锯齿圈和外锯齿圈,外锯齿与真空槽内留有间隙,见图6。当稀碱通过底部先进入内锯齿形圈,稀碱一部分向内侧溢流,一部分向外锯齿圈溢流,通过内外锯齿形结构向四周均匀溢流,形成稀碱瀑布,硫化氢气体向上流动时必定经过稀碱形成的屏障,从而将硫化氢气体进行中和,降低硫化氢气体浓度,避免硫化氢气体向上流动进入真空泵造成腐蚀。真空槽内在锯齿形溢流装置上部设计折流板,由于气体与液体的密度不同,液体与气体混合一起流动时,如果遇到阻挡,气体会折流而走;而液体由于惯性,继续有一个向前的速度,向前的液体附着在阻挡壁面上由于重力的作用向下汇集到一起,通过排放管排出。通过折流板将水分进行分离,从而减少进入真空泵中的油气水分。改进后减压塔塔顶油气成分分析结果见表2。

表2 改进后减压塔塔顶油气分析 μL/L

图6 真空槽实物照片

4 技术改造实施后真空泵运行情况

此次改造效果明显,改造后至今未发生真空泵腐蚀泄漏,真空泵使用寿命显著延长,真空度得到有力保障,生产负荷稳步提升,从而保障生产稳定运行。真空泵未发生腐蚀泄漏,每年节约维修费用60余万元。

5 结 语

通过本次对真空泵腐蚀原因的调查研究与应对,消除了真空泵因硫化氢腐蚀而产生泄漏的设备安全隐患,这对于生产工艺装置的稳定运行具有重要意义,既保证了生产的连续性与稳定性,又为公司降低设备维护费用。此项研究为同类型的化工企业在解决真空泵腐蚀泄漏的问题时提供参考与借鉴,确保此类真空泵的正常稳定运行,保障工艺装置安全可靠生产,从而为企业创造更大的效益。