高压开关断路器操动机构化学镀镍-钨-磷三元合金及镀层性能

刘超峰,王斌,曲欣,李宁,王珊,陈思远,刘拥军,杨晓颖

河南平高电气股份有限公司,平高集团有限公司,河南 平顶山 467001

高压开关断路器操动机构是电力系统的关键设备,其传动部件、摩擦接触运动零部件(如液压缸、活塞杆、工作缸等)是影响设备运行的关键件,也是易磨损零部件,因此这类零件需要具备一定的强度、硬度、耐磨性及精密尺寸稳定性,同时还需要一定的耐腐蚀性能。这类零件的材质多数为45 号调质钢,一般采用粉末热渗锌、碳氮共渗或电镀锌-镍合金等技术来提高其耐磨性和耐蚀性,笔者所在公司较多采用电镀Zn-Ni 合金工艺。但Zn-Ni 合金镀层的硬度较低,容易被磨损,不仅使零部件尺寸不稳定,而且防腐效果较差。

化学镀Ni-P 合金由于其耐蚀性好、与基体结合力强等优点,在工业上已得到广泛应用[1]。在化学镀Ni-P二元合金配方的基础上,通过引入W 元素可得到高耐磨、高耐蚀、高硬度、热稳定性好的Ni-W-P 三元合金镀层。笔者所在公司针对高压开关断路器机构的技术要求与复杂工况,开发了适用于45 钢的Ni-W-P 三元合金化学镀配方。本文主要研究了Ni-W-P 三元合金镀层的组织形貌、显微硬度、耐蚀性等方面,并与电镀Zn-Ni合金镀层进行对比,结果表明化学镀Ni-W-P 合金的零件能够通过样机试验,满足应用要求。本研究能够为Ni-W-P 三元合金化学镀工艺在高压开关领域的进一步推广和应用提供参考。

1 实验

1.1 基体材料

基体材料采用与工作缸材质一致的45 钢,其化学成分(以质量分数计)为:C 0.42%,Si 0.28%,Mn 0.65%,S 0.017%,P 0.009%,Cr < 0.05%,Ni < 0.05%,Cu < 0.05%,Fe 余量。

1.2 工艺流程

使用DK7732 型电火花线切割机将基材线切割成15 mm × 5 mm × 4 mm 的块状试样,化学镀Ni-W-P三元合金的工艺流程为:预磨→碱洗除油→水洗→酸洗活化→水洗→化学镀Ni-W-P 合金→水洗→压缩空气吹干→完工检查→镀后修整[2]。

1.2.1 预磨

先用抛光机打磨平整,再采用0#至4#金相砂纸细磨,要求表面光滑,磨痕方向一致,无明显的凹痕和凹坑。若表面过于粗糙,凹痕处容易有污垢、灰尘等残留,影响镀层的结合力。

1.2.2 碱洗除油

除油采用15 g/L NaOH + 15 g/L Na2CO3·10H2O 溶液,温度60 ~ 70 ℃,时间2 ~ 3 min。要求完全去除试样表面的油污,即零部件除油并清洗后表面水膜连续,不得有发花和过腐蚀现象。

1.2.3 酸洗活化

酸洗采用稀盐酸,要控制好盐酸浓度。盐酸浓度过低时所需酸洗时间较长。盐酸浓度过高时易造成酸洗过度,使基体表面产生大量腐蚀坑,后续无法上镀,或者所得镀层表面不光滑且大面积发花[3]。适宜的盐酸质量分数为10%,在室温下处理40 s 左右即可。

1.2.4 化学镀Ni-W-P 合金

化学镀配方和工艺条件为:NiSO4·6H2O 20 g/L,NaH2PO2·H2O 35 g/L,Na2WO4·2H2O 28 g/L,C6H5Na3O733 g/L,(NH4)2SO423 g/L,C3H6O3(乳酸)10 mL/L,pH = 8,温度65 ℃,时间30 ~ 40 min。一般要求所得Ni-W-P合金镀层厚度为10 μm,允许±20%的偏差。

1.3 性能检测

1.3.1 组织结构

使用Nikon ME600 金相显微镜对试验样块进行金相组织观察。采用日本电子株式会社的JXA-8230 型电子探针显微分析仪分析试样的表面和截面形貌。

1.3.2 显微硬度

先用无水乙醇擦拭试验样块,再使用FUTURE-TECH FM-700 型维氏显微硬度计测量镀层的显微硬度,载荷50 g,加载时间10 s。每个试样测5 个不同区域,每个区域测5 个点位,取平均值。

1.3.3 耐蚀性

依据GB/T 10125-2021《人造气氛腐蚀试验 盐雾试验》,使用YWS/R 型湿热盐雾试验箱对Ni-W-P 三元合金化学镀零部件进行中性盐雾腐蚀试验,温度37 °C,盐雾为5% NaCl 溶液,时间450 h[4]。

1.3.4 耐磨性

在CETR-UMT-3MO 摩擦磨损试验机上对试验样块进行点接触直线无润滑滑动摩擦磨损试验[5],硬质合金对磨球的直径为8 mm、硬度为60 HRC,加载力50 N,摩擦行程5 mm,速率5 mm/s,试验时间1 h。

1.3.5 结合力

结合力测试采用划线法或划格法。先采用刃口磨成30°锐角的硬质钢划刀,在试样表面划刻间距约为镀层公称厚度的10 倍、不低于0.4 mm 的平行线或边长为1 mm 的方格,划线时以足够的压力一次划刻到基体表面。然后粘贴结合强度为2.0 ~ 3.5 N/cm2的透明胶带,粘附面积至少为1 cm2,排除全部空气并保持10 s,再垂直于镀层表面的方向加力,迅速将胶带撕下,检查镀层剥离情况。

2 结果与讨论

2.1 化学镀Ni-W-P 合金的性能

2.1.1 外观

将Ni-W-P 三元合金化学镀工艺应用于550 kV 断路器上CYTA 操作机构的零部件(包括信号缸、工作缸等)。由图1 可以看出,化学镀Ni-W-P 三元合金的零部件表面呈现均匀的银白色,镀层表面状态良好。另外,划线和划格试验后未发现有镀层剥离现象,说明所得Ni-W-P 三元合镀层结合力良好。

图1 化学镀Ni-W-P 合金零部件的照片Figure 1 Photos of components plated electrolessly with Ni-W-P alloy

2.1.2 厚度

镀层的厚度及其分布均匀性是评价镀层品质的重要指标,直接影响着工件的耐磨性、耐蚀性、孔隙率、导电性等性能,进而影响产品的可靠性和使用性能。镀层的厚度主要取决于沉积速率、沉积时间及镀液的老化程度,理论上通过控制这些参数可以得到任意厚度的镀层[6]。在本次试验既定的工艺参数下,使用MiNiTest 600 型手持式膜厚测量仪(弯曲表面)随机测量,得到零件5 个点位的镀层厚度分别为11.1、10.8、9.0、10.0和11.5 μm,满足镀层厚度10 μm(偏差在20%以内)的要求。

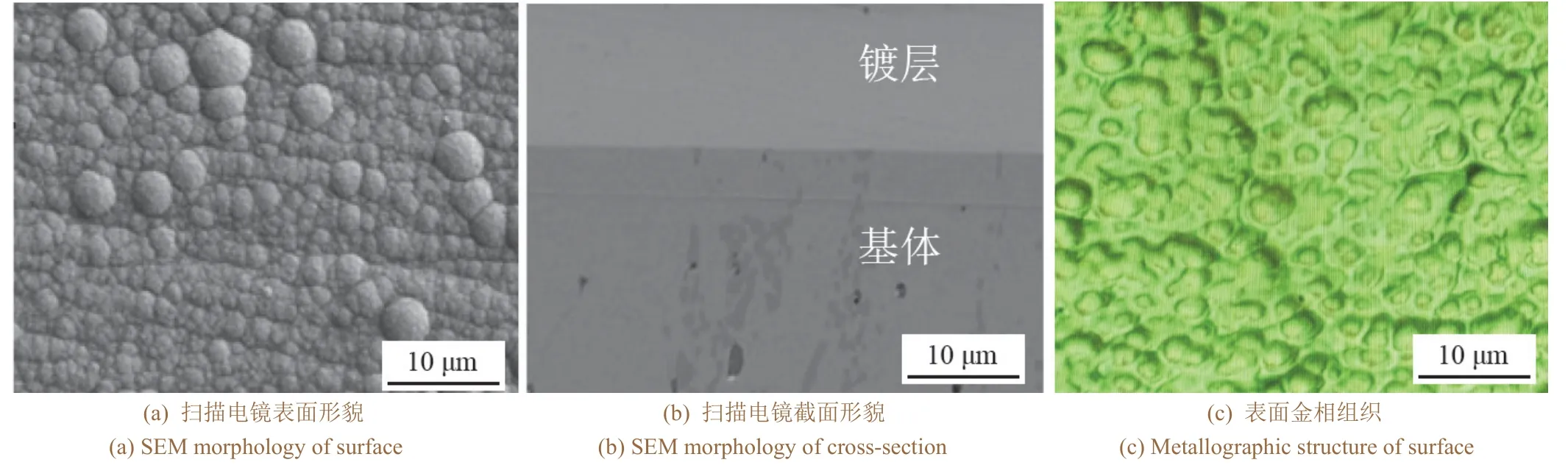

2.1.3 微观结构

从图2 可知,Ni-W-P 三元合金镀层成胞状结构,并且完全覆盖基体。观察镀层纵截面可以发现,镀层与基体界面的组织都均匀致密,与基体结合良好,没有明显的裂纹、孔洞等缺陷。良好的镀层表面状态,可保证在零部件机械摩擦往复运动过程中,不会形成镀层“裂纹源”,导致镀层出现起皮、脱落等现象。

图2 Ni-W-P 合金镀层的显微形貌Figure 2 Micromorphologies of Ni-W-P alloy coating

2.1.4 显微硬度

显微硬度是镀层的重要性能指标之一,能够在一定程度上反映镀层抵抗局部形变,特别是抵抗塑性变形的能力[7]。从表1 可知,Ni-W-P 合金镀层的显微硬度在900 HV 附近波动,但整体偏差均低于50 HV,明显高于45 钢基体(约480 HV)和电镀Zn-Ni 合金镀层(约300 HV)。

表1 Ni-W-P 合金镀层的显微硬度Table 1 Microhardness of Ni-W-P alloy coating(单位:HV)

2.1.5 耐蚀性

盐雾腐蚀试验主要是利用盐雾试验箱来模拟产品和材料的实际应用环境,考察它们在盐雾腐蚀气氛中的腐蚀情况。在高压电器行业,盐雾试验1 h 相当于产品在正常使用环境条件下服役1 年的时间。从图3 可知,经450 h 中性盐雾腐蚀后,零件边角的镀层有少量腐蚀点,主表面镀层无大面积锈蚀、脱落等现象,已经远超相同厚度电镀Zn-Ni 合金的耐中性盐雾腐蚀性能(240 h)。

图3 中性盐雾试验450 h 后Ni-W-P 合金化学镀零件的照片Figure 3 Photos of components plated electrolessly with Ni-W-P alloy after 450 hours of neutral salt spray test

2.1.6 耐磨性

摩擦因数是衡量材料耐磨性的指标之一。在一定条件下,摩擦因数越小,表示材料的耐磨性越好;反之,材料的耐磨性越差。45 钢作为高压电气行业缸体类零部件最常用的一种材料,常常会因为过度磨损而失效,因此提高其耐磨性具有重要的意义。对45 钢基体、电镀Zn-Ni 合金试样和化学镀Ni-W-P 三元合金试样开展摩擦磨损试验。从图4 可知,45 钢、电镀Zn-Ni 合金和化学镀Ni-W-P 合金的摩擦因数分别约为0.40、0.58和0.30。

图4 45 钢、电镀Zn-Ni 合金和化学镀Ni-W-P 合金的摩擦因数Figure 4 Friction factors of 45 steel, electroplated Zn-Ni alloy, and electrolessly plated Ni-W-P alloy

图5 是3 种试样的磨损形貌。可以明显看到45 钢的摩擦表面存在大量磨屑和较浅的犁沟,表明其主要磨损形式是黏着磨损;Zn-Ni 合金镀层的摩擦表面存在较深的犁沟,并伴随有镀层撕裂现象;Ni-W-P 合金镀层的摩擦表面较平整。

图5 不同试样摩擦磨损试验后的表面形貌Figure 5 Surface morphologies of different specimens after friction and wear test

结合摩擦因数和磨损形貌可知,Ni-W-P 合金镀层的耐磨性最好,这可能与其具备良好的结合力和较高的显微硬度有关。

2.2 样机试验

对CYTA-13 型碟簧液压机构所用的缸体零部件进行Ni-W-P 三元合金化学镀,镀层厚度控制在10 μm 左右,装配后进行机械操作试验。从图6 可知,经机械操作试验后,零件表面镀层无起皮、脱落现象,其中缸体与活塞之间呈接触式摩擦,试验后镀层表面有类似抛光的摩擦痕迹,与缸体摩擦段过渡处无凹陷手感,属于正常摩擦,测量摩擦段和非摩擦段的镀层厚度几乎无变化,说明镀层顺利通过样机操作试验。

图6 液压机构的示意图(a)及样机试验后零件表面镀层的状态(b)Figure 6 Sketch of hydraulic mechanism (a) and photo of coatings (b) on surfaces of components after prototype testing

3 结论

将Ni-W-P 三元合金化学镀应用于高压开关断路器工作缸零部件的表面强化处理。所得Ni-W-P 合金镀层均匀致密,与基体结合良好,厚度在10 μm 左右,显微硬度在900 HV 左右,中性盐雾试验450 h 无大面积镀层锈蚀、脱落等现象,耐磨性优于基体45 钢及电镀Zn-Ni 合金镀层。

将该Ni-W-P 三元合金化学镀技术应用在高压开关连接传动、接触运动零件等摩擦易损的零件上时,可提高零部件的耐蚀性和耐磨性,在高压电气领域具有极大的应用空间。后续拟将该Ni-W-P 合金化学镀工艺应用于实际产品,以替代现有的电镀Zn-Ni 合金工艺。