铜/金刚石复合材料化学镀铜后的组织结构和焊接性

苗其超,房国丽, ,郝晋鹏,张海龙,

1.北方民族大学材料科学与工程学院,宁夏 银川 750021

2.北方民族大学“碳基先进陶瓷制备技术”国家地方联合工程研究中心,宁夏 银川 750021

3.北京科技大学新金属材料国家重点实验室,北京 100083

随着微电子和半导体技术的不断发展,电子器件中芯片的功率和集成度越来越高,电子封装对热管理材料的要求也不断提高[1]。电子器件的散热问题是电子信息产业发展面临的技术瓶颈之一,新型电子封装材料的研究开发已成为提升电子器件功率水平的技术关键[2]。铜/金刚石复合材料兼具金刚石优异的导热性能和铜良好的加工性能,有热导率高、热膨胀系数可控等优点,已成为电子封装材料的研究热点[3-4]。然而铜/金刚石复合材料表面往往裸露着大量金刚石颗粒,金刚石不易被金属基钎料所浸润而难以直接与电子器件连接,因此有必要对铜/金刚石复合材料进行表面金属化处理[5-7]。

化学镀是在无外加电源、有强还原催化剂作用的情况下,通过样件表面发生还原反应控制金属沉积的过程,具有适用范围广、设备和操作简单、深镀能力好等优点[8-9]。通过化学镀在铜/金刚石复合材料表面获得金属镀层,能够提高其表面润湿性和可焊性[10]。Liu 等人[11]在化学镀前先用煮沸的浓硝酸清洗铜/金刚石复合材料,使铜基体局部被刻蚀,同时金刚石颗粒出现刻蚀沟槽,这有利于材料表面携带敏化活化离子,形成更多还原铜离子的催化中心,促进化学镀的顺利进行。Shi 等人[12]通过改进化学镀配方和工艺,在铝/金刚石复合材料表面制备了光滑、连续、均匀、高结合强度的镍-磷合金镀层,该镀层可通过无铅焊料实现与芯片之间的焊接。化学镀铜已经在航空航天、汽车、信息技术、电子封装等多个领域获得应用[13]。但目前铜/金刚石复合材料表面化学镀铜还存在一些问题:首先,化学镀过程容易受到工艺参数、环境等因素的影响,使得镀层厚度和性能难以控制;其次,镀层与基体之间的结合力弱,镀层容易脱落,从而影响复合材料的焊接性能。

本文通过改变化学镀铜时间并调控金刚石粒径,研究了化学镀工艺参数和基体材料中金刚石粒径对铜/金刚石复合材料的表面化学镀铜层微观形貌和膜基结合强度(指镀铜层与基体间的结合强度)的影响规律,令镀铜层均匀地镀覆在铜/金刚石复合材料表面,有效地提高复合材料的表面润湿性和可焊接性,为铜/金刚石复合材料的推广应用提供技术支持。

1 实验

1.1 试剂

五水合硫酸铜:天津福晨化学试剂;甲醛:徐州天鸿化工;丙酮、硫酸、盐酸:国药集团;酒石酸钾钠、乙二胺四乙酸二钠、氢氧化钠:上海广诺化学科技;2,2′-联吡啶、亚铁氰化钾、氯化亚锡、氯化钯:麦克林。以上试剂均为分析纯,所用溶液均采用去离子水配制。锡粒和铜磷锡镍钎料焊膏为市售产品。

1.2 铜/金刚石复合材料预处理

以直径10 mm、厚2 mm 的铜/金刚石复合材料圆片为基材,该复合材料采用气压浸渗法[4]制得,其中的金刚石粒径为116 μm 或272 μm(未说明之处的金刚石粒径均为272 μm),体积分数均为67%。

先依次将基体放入丙酮和无水乙醇中超声清洗10 min,再用去离子水反复冲洗;接着放入体积分数为15%的稀硫酸中粗化1.5 min,再用去离子水超声清洗5 min;然后将基体放入20 g/L 氯化亚锡与40 mL/L 盐酸的混合溶液中并加入少量锡粒,超声敏化10 min,再用去离子水冲洗;最后放入0.25 g/L 氯化钯与10 mL/L 盐酸的混合溶液中超声活化10 min,去离子水冲洗后待镀。

1.3 化学镀配方和工艺

化学镀铜的配方和工艺条件为:五水合硫酸铜16 g/L,甲醛15 g/L,乙二胺四乙酸二钠19.5 g/L,酒石酸钾钠14 g/L,亚铁氰化钾0.01 g/L,2,2′-联吡啶0.02 g/L,pH 12.5(用氢氧化钠溶液调节),温度为45 ℃,搅拌速率200 ~ 300 r/min,时间40、60 或80 min。

化学镀铜结束后,用镊子夹出样品,去离子水多次冲洗后置于60 ℃烘箱中烘干,密封保存。

1.4 性能测试

1.4.1 组织结构

采用德国蔡司SIGMA-500 型场发射扫描电镜(SEM)观察铜/金刚石复合材料表面经粗化、化学镀铜、拉拔测试等处理后的微观形貌,采用其搭载的X 射线能谱仪(EDS)分析化学镀铜前后的表面元素分布。采用岛津XRD-6000 型X 射线衍射仪(XRD)分析化学镀铜前后铜/金刚石复合材料表面的物相组成,Cu 靶Kα 射线,电压40 kV,电流30 mA,扫描范围30° ~ 95°,扫描速率4°/min。

1.4.2 膜基结合强度

参考《色漆和清漆 拉开法附着力测试》(GB/T 5210-2006),在美特斯CMT5305 型微机控制电子万能试验机上进行拉拔测试。测试前一天使用万能胶将待测样品的两面与夹具粘接。测试时,在垂直于薄膜的方向上施加拉伸力,拉伸速率为0.05 mm/s,每种样品测6 个平行试样。根据式(1)计算膜基结合强度(p)。

式中:F表示样品与夹具拉至断裂分离时的力(单位:N);A表示受力面积(单位:mm2),即夹具底端与测试样品的接触面积。

1.4.3 可焊性

将样品放入德国DataPhysics OCA25-HTV1800 型高温高真空接触角测量仪中升温至铜磷锡镍钎料的熔点(650 ℃)以上,观察钎料形貌变化,并测量钎料与铜/金刚石复合材料的润湿角。由于钎料熔化后样品整体形状不规则,故采用切线法测量,并使用测量仪自带的高速相机捕捉图像。

将铜磷锡镍焊膏放在待测样品表面,然后放入合肥科晶OTF-1200X 型管式炉中,在氮气气氛下从室温升至450 ℃,保温20 min,再升温至650 ℃,保温20 min,随炉冷却至室温后取出样品拍照,观察焊料的铺展情况。

2 结果与讨论

2.1 铜/金刚石复合材料的表面形貌

由图1 可知,铜/金刚石复合材料未粗化时表面均匀平整。经过稀硫酸粗化后,金刚石表面形成刻蚀沟槽而变得凹凸不平,铜基体也不可避免地被部分刻蚀。这说明粗化处理增大了金刚石的表面粗糙度,从而增加了后续铜离子在金刚石上还原的形核位点,有利于铜膜在金刚石上的完整覆盖。

图1 粗化前(a)后(b)铜/金刚石复合材料的表面形貌Figure 1 Surface morphology of Cu/diamond composite before (a) and after (b) being roughened

2.2 铜/金刚石复合材料化学镀铜后的组织结构

图2 为化学镀铜前后铜/金刚石复合材料表面的XRD 分析结果。与PDF 标准卡片对比可知,未镀覆铜层时在2θ为43.7°和75.2°位置检测到金刚石的衍射峰(PDF #75-0222),化学镀铜不同时间后金刚石的衍射峰消失,说明在铜/金刚石复合材料表面成功地镀覆了铜层。

图2 铜/金刚石复合材料化学镀铜不同时间后的XRD 谱图Figure 2 XRD patterns of Cu/diamond composite after being plated electrolessly with copper for different time

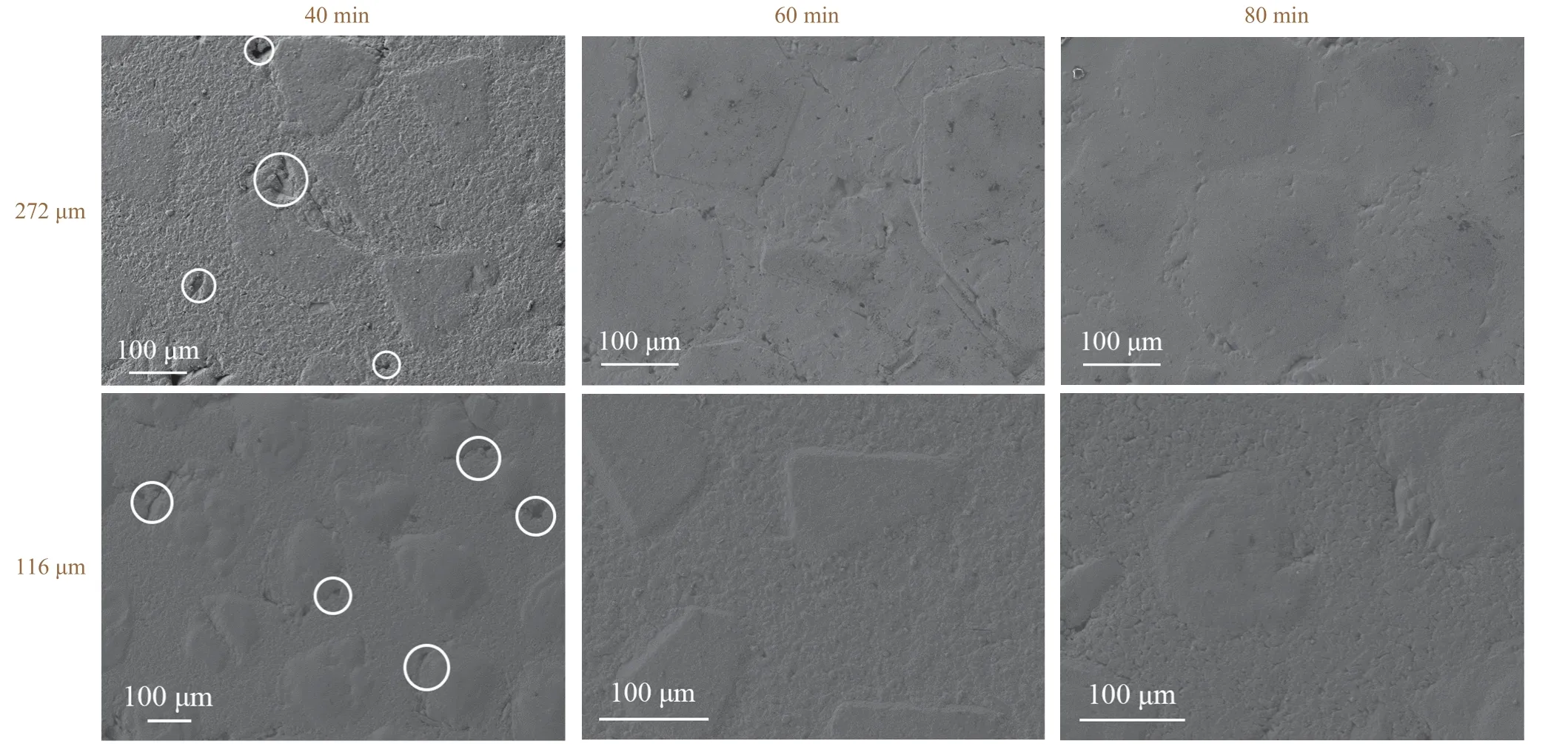

由图3 可知,化学镀时间不足(如40 min)时,复合材料表面镀层存在大量孔洞(见图中圆圈区域),漏镀现象明显。延长镀覆时间到60 min 后,化学镀铜层表面无明显的孔洞、鼓泡等缺陷,镀层表面均匀,金刚石与铜基体之间仍有明显的分界。继续延长镀覆时间到80 min 后,镀层表面均匀致密,金刚石的轮廓变得模糊。

图3 不同金刚石粒径的铜/金刚石复合材料化学镀铜不同时间后的表面形貌Figure 3 Surface morphologies of Cu/diamond composites with different size of diamonds after being plated electrolessly with copper for different time

从图4 可以看出,化学镀铜40 min 时,镀层较薄,厚度约0.91 μm,存在镀层与基体分离的现象,说明镀覆时间过短时膜基结合强度较低,镀层容易脱落;延长化学镀铜时间至60 min 时,镀层厚度增大到2.73 μm,与基体结合紧密;继续延长化学镀铜时间到80 min 时,镀层与基体依旧结合紧密,厚度进一步增大至5.4 μm。

图4 铜/金刚石复合材料化学镀铜不同时间后的横截面形貌Figure 4 Cross-sectional morphology of Cu/diamond composite after being plated electrolessly with copper for different time

虽然化学镀铜80 min 时,复合材料表面的铜镀层均匀致密,厚度也较大,但镀层过厚有可能会降低膜基结合强度。因此化学镀铜时间以60 min 为宜,此时铜/金刚石复合材料表面的铜镀层均匀致密,如图5 所示。

图5 铜/金刚石复合材料化学镀铜60 min 时的表面形貌Figure 5 Surface morphologies of Cu/diamond composite after being plated electrolessly with copper for 60 min

从图6 可以看出,金刚石颗粒均匀分布在铜基体中。化学镀60 min 后复合材料整个表面都检测到Cu 元素,说明化学镀铜层均匀分布在复合材料表面,并且已成功沉积在金刚石颗粒表面。此外还检测到少量C 元素,所在位置与金刚石的位置对应,这是因为X 射线穿透铜层而采集到金刚石的信息。

图6 铜/金刚石复合材料表面化学镀铜60 min 前(a、b、c)后(d、e、f)的EDS 面扫分析Figure 6 EDS mapping result of Cu/diamond composite before (a, b, c) and after (d, e, f)being plated electrolessly with copper for 60 min

2.3 铜/金刚石复合材料的膜基结合强度

图7 是采用拉拔法测得的化学镀铜不同时间后铜/金刚石复合材料的膜基结合强度,图8 是拉拔测试后各试样的表面形貌。

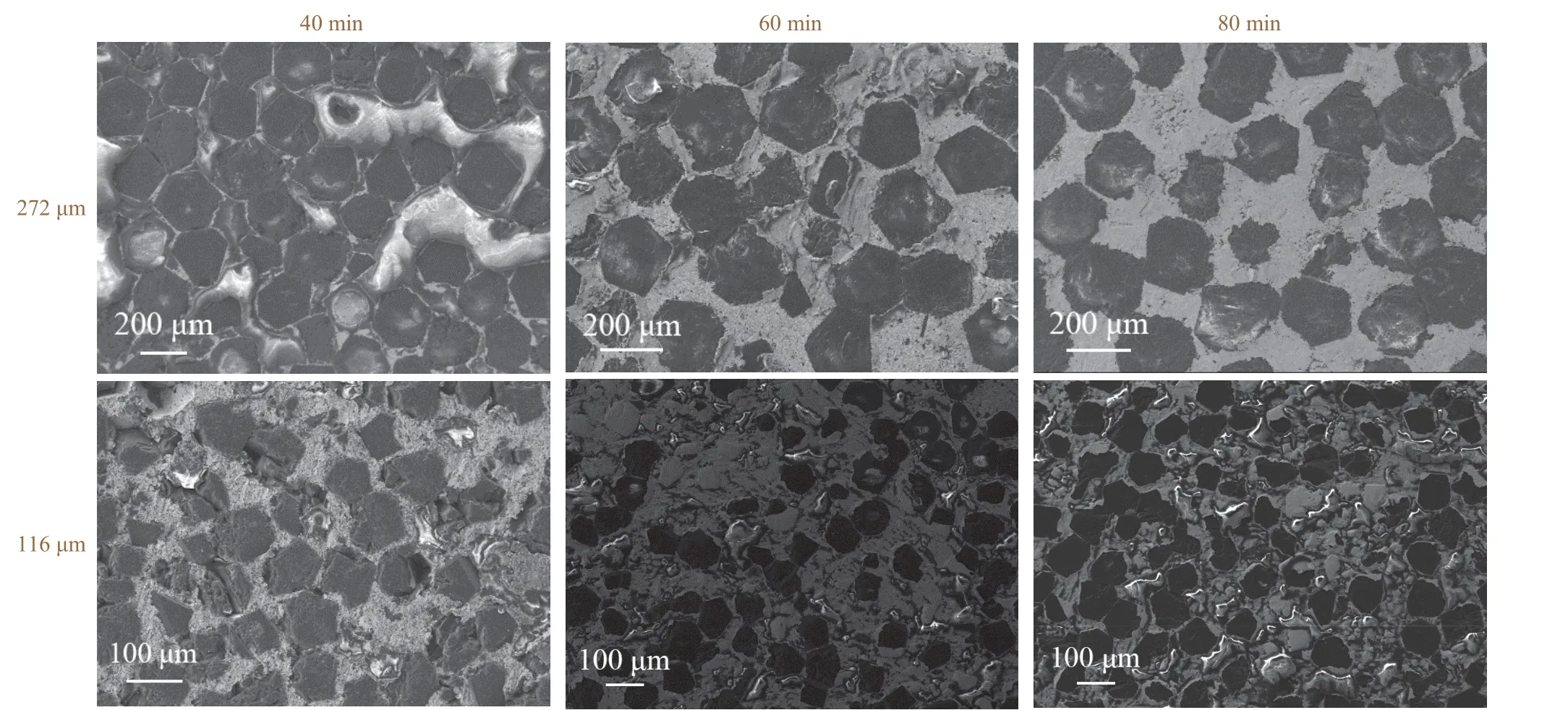

图8 化学镀铜不同时间的铜/金刚石复合材料样品拉拔测试后的表面形貌Figure 8 Surface morphologies of Cu/diamond composite specimens plated with copper for different time after pull-off test

从图7 可知,随着镀覆时间从40 min 延长到80 min,膜基结合强度先增大后减小。化学镀铜60 min 时,金刚石粒径116 μm 和272 μm 的复合材料的膜基结合强度均达到最高,分别为27.6 MPa 和16.2 MPa。从图7还可以看出,116 μm 粒径的铜/金刚石复合材料化学镀铜后的膜基结合强度高于272 μm 粒径的复合材料。这是因为两种铜/金刚石复合材料中的金刚石体积分数相近,在相同面积的样品表面小粒径金刚石颗粒之间的铜基体更多,而镀铜层与铜基体的结合强度高于镀铜层与金刚石的结合强度,因此小粒径铜/金刚石复合材料的膜基结合强度更高。需要说明的是,在拉应力作用下,镀铜层没有全部从复合材料表面脱离,但是本文在计算膜基结合强度时将整个膜层/基材接触面积作为破坏面积,因此实际的破坏强度可能比所测得的数据更高。

由图8 可知,镀覆40 min 时拉拔样品表面残余的镀铜层最少,镀覆60 min 时样品表面残余的镀铜层最多;大粒径金刚石复合材料表面残余的镀铜层普遍比小粒径金刚石复合材料少,说明小粒径金刚石复合材料的膜基结合强度更高。

结合图7 和图8 可知,化学镀铜40 min 时膜基结合强度最低,这与镀铜层表面孔洞等缺陷有关,因此拉拔后样品表面残余的镀铜层最少。化学镀铜60 min 时膜基结合强度最高,拉拔后样品表面残余的镀铜层最多。延长化学镀铜时间至80 min,膜基结合强度降低,拉拔后样品表面残余的镀铜层较少。虽然延长施镀时间能够增大铜层厚度,但也会加大表面应力,从而降低膜基结合强度。另外,随着化学镀时间的延长,镀液可能发生自分解,铜离子在镀液中还原成铜颗粒后沉积在样品表面,后续沉积的铜颗粒之间结合不够牢固,致使镀层结合力变差。

2.4 铜/金刚石复合材料的可焊性

以金刚石粒径为116 μm 的铜/金刚石复合材料为基体,化学镀铜60 min 后进行铜磷锡镍钎料的可焊性测试。图9 示出了铜磷锡镍钎料在未化学镀铜和化学镀覆铜的铜/金刚石复合材料表面铺展的过程。从中可知,铜基钎料经高温熔化后在已镀铜的复合材料上的润湿角(约26.05°)明显小于在未镀铜的复合材料上的润湿角(约73.15°),表明化学镀铜后复合材料的表面对钎料的润湿性明显提高。

图9 铜基钎料在未镀和镀铜的铜/金刚石复合材料表面的铺展过程Figure 9 Spreading process of Cu-based brazing material on non-coated and copper-coated Cu/diamond composites, respectively

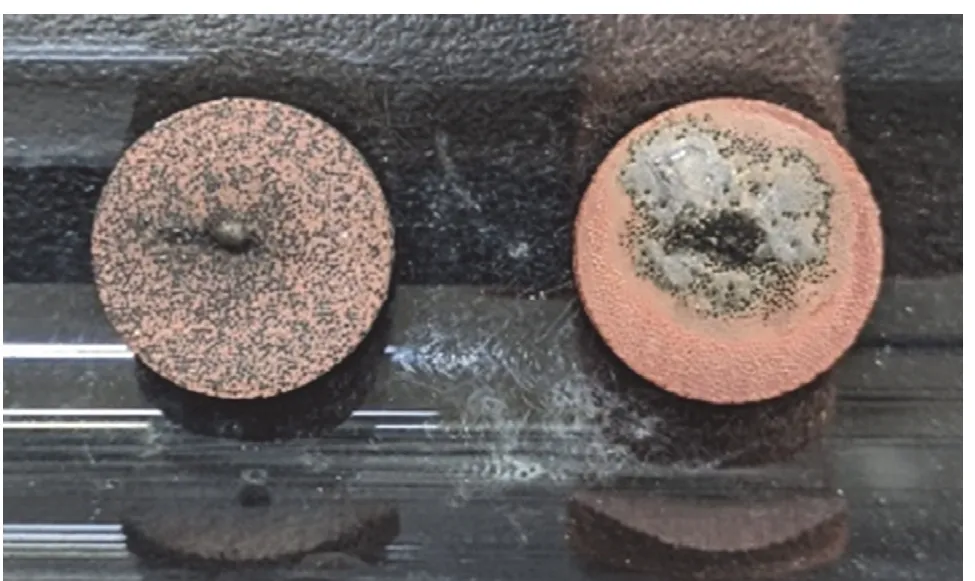

图10 是铜磷锡镍钎料在未化学镀铜和化学镀覆铜的铜/金刚石复合材料表面的铺展情况。钎料经加热熔化后在未镀铜的复合材料表面缩成一个小球,而在镀铜的复合材料表面可均匀地铺展开。钎料的铺展是一个润湿、熔化、扩散和冷却的过程,受到钎料本身特性、母材特性、焊接参数、操作环境等多个因素的综合作用,合理的焊接工艺和操作能够促进钎料的铺展,保证连接的可靠性。由此可见,在铜/金刚石复合材料表面化学镀铜能够有效提高复合材料表面对钎料的润湿性和焊接性。

图10 铜基钎料在未镀(左)和镀铜(右)的铜/金刚石复合材料表面的铺展情况Figure 10 Spreading states of Cu-based brazing material on non-coated (left) and copper-coated (right) Cu/diamond composites

3 结论

1) 铜/金刚石复合材料表面镀铜层的微观形貌与化学镀时间有密切的关系。化学镀40 min 时镀层存在孔洞等缺陷,延长至60 ~ 80 min 时可以获得均匀、平整而致密的铜镀层。

2) 镀铜层的膜基结合强度与化学镀时间有关。随着化学镀时间从40 min 延长至80 min,膜基结合强度先升高后降低,60 min 时膜基结合强度最高。

3) 镀铜层的膜基结合强度与金刚石粒径有关,小粒径金刚石的铜/金刚石复合材料表面镀铜层的膜基结合强度高于大粒径金刚石的铜/金刚石复合材料表面镀铜层的膜基结合强度。金刚石粒径为116 μm 的铜/金刚石复合材料在化学镀60 min 时的膜基结合强度高达27.6 MPa。

4) 在铜/金刚石复合材料表面化学镀铜能够有效提高其表面对钎料的润湿性和焊接性。