C7701 锌白铜卷对卷连续高速镀镍前阴极电化学除油工艺研究

刘振,全一能,张迪生

成都宏明双新科技股份有限公司,四川 成都 610091

C7701 锌白铜板材表面普遍存在油污、氧化物等杂质,在电镀镍之前需对其表面进行除油、去污等前处理操作。传统的C7701 锌白铜卷材前处理工艺与钢铁件相似,只是在前处理的配方和流程上有所改进。传统的锌白铜材除油液一般含氢氧化钠、碳酸钠、磷酸钠、硅酸钠等物质,浸蚀液一般含有硫酸、三氧化铬、重铬酸钾等物质[1]。磷、铬、铜、锌等离子的毒性大,必须确保电镀废水达标后才能排放。因此除油和酸浸蚀环节往往存在环境污染、基体易腐蚀、酸洗效果波动大、工艺过程难控制等缺点[2]。

本文采用一种不含磷的弱碱性除油液对C7701 锌白铜进行阴极电化学除油,省略了酸浸蚀环节,不会对基材造成腐蚀,无酸雾现象,工艺流程简单,参数易控,产生的废水中锌含量低于1 mg/L,有效减少了环境污染,符合《电镀污染物排放标准》(GB 21900-2008)中“表3”的要求。

1 C7701 锌白铜卷对卷连续高速镀镍工艺

1.1 待镀板材

待镀C7701 锌白铜板材宽30 mm、厚0.15 mm、长500 m,其化学成分(以质量分数表示)为:Cu 53% ~58%,Ni 17% ~ 19%,Fe 0.5% ~ 1.5%,Mn 3% ~ 4%,杂质≤0.1%,Zn 余量。

1.2 工艺流程

阴极电化学除油→热水洗→阴极电化学除油→热水洗→阴极电化学除油→热水洗→阴极电化学除油→热水洗→市水(即自来水)洗→纯水洗→纯水洗→纯水洗→氨基磺酸盐电镀镍→纯水洗→热水洗→烘干。

1.2.1 阴极电化学除油

采用无磷除油剂,其主要成分为表面活性剂(如OP-10)和盐类(如碳酸钠、硅酸钠等),总碱度低于1%,pH 为9 ~ 10。除油剂报废后由专门的污水处理站集中处理后排放。

采用四级阴极电化学除油,阴极电化学除油共有4 个槽体,单个槽体长1 m,除油工艺条件为:温度45 ~65 ℃,波美度8 ~ 12 °Bé,阴极电流密度0.5 ~ 5.0 A/dm²,时间30 ~ 78 s。

1.2.2 水洗

热水洗的温度为65 ~ 70 ℃,8 h 更换1 次;市水洗采用流动水,电镀镍前的三级水洗均采用纯水(室温电导率不高于10 μS/cm),第三级纯水洗采用流动水,市水洗和三级纯水洗后都要确保板材表面覆盖均匀的水膜。

1.2.3 氨基磺酸盐电镀镍

氨基磺酸盐电镀镍共有8 个槽体,单个槽体长1.2 m。镀液配方和工艺条件为:Ni(NH2SO3)2·4H2O 450 ~650 g/L,NiCl2·6H2O 20 ~ 30 g/L,H3BO335 ~ 50 g/L,pH 3.8 ~ 4.1,温度55 ~ 65 ℃,电流密度5.0 A/dm2。

1.3 性能检测

采用蔡司EVO-10 型扫描电子显微镜(SEM)观察板材的表面形貌,采用奥斯微AO-HD228S 型视频显微镜观察镀层的表面形貌,采用岛津AA-6300 型光学双束原子吸收分光光度计分析溶液中的锌含量。

镀层结合力采用划格法和弯曲法测试:

1) 划格试验根据ASTM D3359-17Standard Test Methods for Rating Adhesion by Tape Test中的方法B(十字交叉切割法)进行,采用的是德国BYK-5123 型百格刀;

2) 弯曲试验根据ASTM B571-97Standard Practice for Qualitative Adhesion Testing of Metallic Coatings进行。先裁出长20 cm 的试样,沿着直径4 倍于材料厚度的芯轴弯曲,同时保持电镀面向外两端直到成平行状,反复弯折至180°,镀层无鼓泡、无脱落为合格。

2 结果与讨论

2.1 不同因素对C7701 锌白铜板材除油效果的影响

2.1.1 温度的影响

温度是影响电化学反应速率的重要因素之一,卷对卷连续电镀产线上除油槽体的长度是固定的,生产速率可调整的区间相对较小,因此严格管控温度对于确保在有限的时间内去除材料表面的脏污(主要为油污和氧化层)而言极其重要。在电流密度2.2 A/dm2、波美度10 °Bé 和不同温度的条件下阴极电化学除油42 s。从图1 和表1 可知,除油温度为45 ~ 50 °C 时,板材表面仍附着明显的脏污;温度上升到55 °C 时除污效果有所改善,但仍有轻微的脏污;温度≥60°C 时,板材表面无明显缺陷,光滑且干净。因此,为保证C7701 锌白铜板材表面的脏污被完全去除,阴极电化学除油温度至少应为60 ℃。连续卷对卷电镀生产过程中,除油槽的水分不断挥发和自来水的定时补充使得除油液温度在一定范围内波动,为保证温度能稳定在60 ℃以上,选择65 ℃作为阴极电化学除油温度。

表1 不同温度下阴极电化学除油后C7701 锌白铜的表面状态Table 1 Surface state of C7701 zinc-doped white copper alloy after being electrodegreased cathodically at different temperatures

2.1.2 波美度的影响

波美度用以监测除油液中导电盐和表面活性剂组分浓度的变化,确保除油液的导电、分散和去污能力,以及稳定除油液pH 和槽电压,只有在适宜的波美度下才能保证卷对卷连续电镀量产的稳定性。在电流密度2.2 A/dm2、温度65 ℃和不同波美度的条件下阴极电化学除油42 s,除污效果见表2 和图2。

图2 不同波美度下阴极电化学除油后C7701 锌白铜的表面形貌Figure 2 Surface morphologies of C7701 zinc-doped white copper alloy after being electrodegreased cathodically at different degrees Baumé

表2 不同波美度下阴极电化学除油后C7701 锌白铜的表面状态Table 2 Surface state of C7701 zinc-doped white copper alloy after being electrodegreased cathodically at different degrees Baumé

从表2 和图2 可知,波美度为8 °Bé 时,板材表面附着轻微脏污;当波美度≥9 °Bé 时,板材表面无脏污,并且光滑、洁净。因此,为保证C7701锌白铜表面的脏污完全去除,阴极电化学除油液的波美度应至少为9 °Bé。考虑到卷对卷连续电镀生产过程中除油液的带出损耗和量产管理过程中溶液的监测维护,选择波美度为10 °Bé。

2.1.3 时间的影响

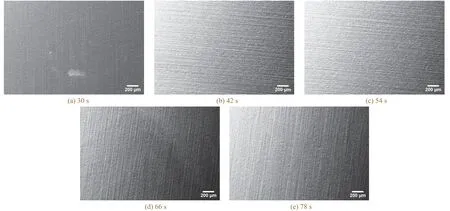

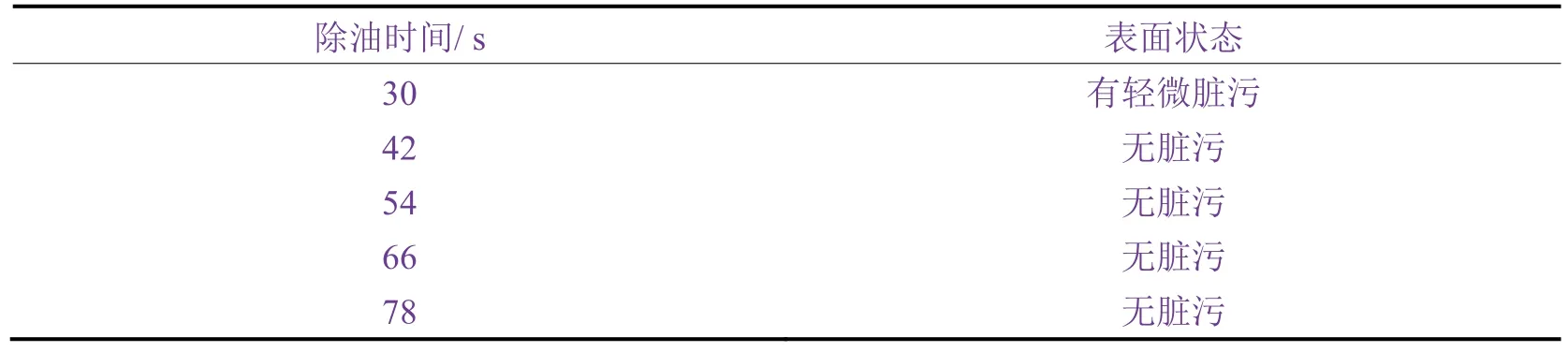

在卷对卷连续电镀生产线上,除油时间一般是指待镀板材在槽体内停留的时间,除油时间(t)取决于除油槽长度(l)和产线运行速率(v),即t = l/v。除油时间过短会导致板材表面的脏污不能完全清除,过长则板材容易出现过腐蚀,并且严重制约生产效率。选择电流密度为2.2 A/dm2、温度为65 ℃和波美度为10 °Bé,对C7701锌白铜板材阴极电化学除油不同时间。由表3 和图3 可知,阴极电化学除油30 s 后,板材表面存在轻微脏污;阴极电化学除油42 s 或更长时间时,板材表面无脏污,洁净而光滑。为保证C7701 锌白铜表面脏污被完全去除并保证量产的生产效率,选择阴极电化学除油时间为42 s,即产线运行速率约为5.7 m/min。

图3 阴极电化学除油不同时间后C7701 锌白铜的表面形貌Figure 3 Surface morphologies of C7701 zinc-doped white copper alloy after being electrodegreased cathodically for different time

表3 阴极电化学除油不同时间后C7701 锌白铜的表面状态Table 3 Surface state of C7701 zinc-doped white copper alloy after being electrodegreased cathodically for different time

2.1.4 阴极电流密度的影响

对于电流密度的控制,生产人员经常存在操作误区。随着电流密度增大,溶液中的氢离子会以原子氢的形式渗入基体金属中,导致基体的韧性下降而发脆[3]。因此,一味地提高电流密度不仅不能增强板材表面的去污效果,反而有可能影响后续镍镀层的性能。在波美度10 °Bé 和温度65 ℃的条件下,考察阴极电流密度对C7701 锌白铜阴极电化学除油42 s 时除污效果的影响。从表4 和图4 可知,阴极电流密度为0.5 A/dm2时,板材表面还存在脏污;1.0 A/dm2时,板材表面依有轻微脏污;≥2.0 A/dm2时,板材表面光滑、无异物。为保证C7701 锌白铜表面的脏污被完全去除,阴极电流密度不能低于2.0 A/dm2。本工艺选择阴极电流密度为2.2 A/dm2。

表4 不同电流密度下阴极电化学除油后C7701 锌白铜的表面状态Table 4 Surface state of C7701 zinc-doped white copper alloy after being electrodegreased cathodically at different current densities

2.2 电流密度对镀层结合力的影响

C7701 锌白铜板材兼有铜和镍两种金属的熔炼特性,其熔点高于铜。在熔炼过程中熔体溶液吸氢和增碳,锌白铜中的氢含量随着镍含量的增大而明显增大[4]。因此,在C7701 锌白铜板材电镀过程中应严格控制各个环节所产生的氢渗入基材内部,以免造成材料的电镀层脆性增大。对于本文的锌白铜电镀镍工艺,就数阴极电化学除油和电镀镍两个环节中产生的氢最多。

2.2.1 阴极电化学除油电流密度对镀层结合力的影响

在产线运行速率5.7 m/min、温度65 ℃、波美度10 °Bé 和不同电流密度的条件下,对C7701 锌白铜板材阴极电化学除油,再在5 A/dm2的电流密度下电镀镍,所得镍镀层的结合力测试结果如图5 所示。从中可知,所有试样在划格试验时的结合力均达到4B 级,但在弯曲试验中的表现有所不同。在1.0、3.0 和5.0 A/dm2下阴极电化学除油时,C7701 锌白铜板材表面的镀镍层在弯曲试验后虽均无鼓泡或脱落现象,结合力都合格,但1.0 A/dm2除油试样表面的镀镍层发花,3.0 A/dm2和5.0 A/dm2除油试样的外观则良好。在7.0 A/dm2下阴极电化学除油时,C7701 锌白铜板材表面的镀镍层在弯曲试验后,弯折部位附近出现鼓泡,结合力不合格。10.0 A/dm2除油试样表面的镀镍层结合力更差,弯曲试验后在弯折部位同时出现鼓泡和镀层脱落现象。结合2.1.4 节的研究结果,在1.0 ~ 3.0 A/dm2的电流密度范围内反复对阴极电化学除油的电流密度进行优化,发现当电流密度为2.2 A/dm2时,C7701 锌白铜板材表面镀镍层最光滑平整,划格试验测得的结合力为4B 级,弯曲试验后无鼓泡或脱落现象。因此确定阴极电化学除油的电流密度为2.2 A/dm2。

2.2.2 电镀镍电流密度对镀层结合力的影响

在产线运行速率5.7 m/min、温度65 ℃、波美度10 °Bé 和电流密度2.2 A/dm2的条件下对C7701 锌白铜板材阴极电化学除油,再在不同的电流密度下电镀镍。从表5 可知,电镀镍的电流密度在1 ~ 9 A/dm2范围内变化时,所得镀镍层的结合力均合格。

表5 不同电流密度下所得电镀镍层的结合力测试结果Table 5 Adhesion testing results of nickel coating on C7701 zinc-doped white copper alloy obtained by electroplating at different current densities

2.3 前处理废水中锌含量的测定

电化学除油、去污过程中,电解液会与C7701 锌白铜表面的锌发生微弱的反应,为了验证采用的工艺流程及参数是否满足工业废水中锌含量的排放标准,在电镀线上连续生产32、64、96、128 和160 h 后,分别测定阴极电化学除油槽和热水洗槽的锌含量,热水洗槽每8 h 更换一次。从表6 和表7 可知,该工艺在连续生产160 h 期间,每天固定排放的废液中锌含量均能有效控制在1 mg/L 以内,符合GB 21900-2008 标准中“表3”的要求。

表7 连续生产不同时间后热水洗槽中的锌含量Table 7 Mass concentration of zinc in hot-water rinsing tank after continuous production for different time

3 结语

适用于C7701 锌白铜板材镀镍前阴极电化学除油的较优工艺参数为:阴极电流密度2.2 A/dm2,温度65 ℃,波美度10 °Bé,时间42 s。阴极电化学除油槽和热水洗槽的锌含量均低于1 mg/L。该工艺具备操作简单、参数易控、溶液呈弱碱性、不含磷、不腐蚀基材、无酸雾及绿色环保的优势,而且适用于其他型号的锌白铜板材。