奶粉罐用镀锡板表面锡灰形成的原因分析与改进

王爱红 ,万一群,朱子轩,张朝磊

1.北京科技大学碳中和研究院,北京 100083

2.首钢京唐钢铁联合有限责任公司镀锡板事业部,河北 唐山 063200

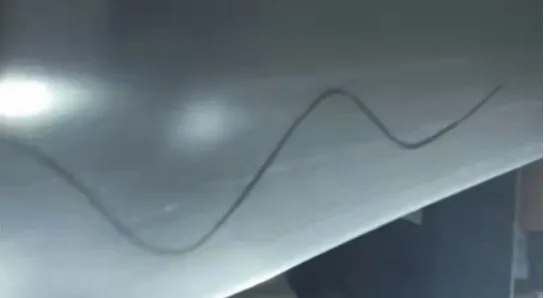

镀锡板是双面镀锡的冷轧薄钢板,镀锡量通常为1.1 ~ 11.2 g/m²,主要应用于食品饮料、油漆、化妆品、喷雾剂等的包装材料[1]。镀锡板表面的锡层极薄,锡层之上有一层更薄的氧化锡和钝化膜层[2]。锡灰是镀锡板表面的一种固有缺陷,一般出现在软熔和钝化之后。锡灰是锡的氧化产物,主要成分为SnO 和SnO2,由于严重时擦拭后纸巾会变黑,因此也被称为“黑灰”[3]。如图1 所示,锡灰高度弥散分布在钢板表面,一般呈灰色或淡黄色,严重时擦拭后为黑色粉末,影响产品观感,并且存在一定的食品安全风险。对于锡灰检测,常规工业生产和下游客户一般使用“拉砝码擦拭法”(如图2 所示),再通过对比标准色卡来简易判定锡灰等级。由于奶粉罐用镀锡板直接接触婴幼儿食品,因此要求锡灰必须达到1 级。

图1 锡灰的宏观形貌Figure 1 Macroscopic morphology of tin smudge

图2 锡灰的常规检测方法Figure 2 Routine detection of tin smudge

国内对于锡灰控制的研究已有不少,但一般限于钝化、电镀段的溶液和工艺参数控制[4-5]及擦灰机参数调整[6]等传统方向,很少对锡灰产生的不同因素进行系统和深入的研究。为此,本文系统地分析了锡灰缺陷形成的影响因素,借助光泽度仪来判定锡灰等级,并将研究结果与高速镀锡生产工艺有效结合,令镀锡板达到1 级的锡灰水平,满足高端奶粉罐的品质需求。

1 试验

1.1 材料

研究试样为国内某钢厂生产的镀锡板,其基板预先进行退火和平整处理,镀前依次用NaOH 溶液脱脂和硫酸清洗,镀锡机组采用可溶性阳极和全感应软熔技术,工艺流程见图3。带钢运行速率为420 ~ 480 m/min,采用Quaker 电镀液,镀后进行311 钝化[7],最后涂DOS-A 油。

图3 镀锡机组工艺流程Figure 3 Flow chart of tin electroplating

1.2 试验方法

1) 使用相同粗糙度的基板(同一卷基板),测试不同镀锡量的镀锡板的锡灰等级。

2) 在相同工况下,使用同表面类型基板,验证在相同Ra(轮廓的算术平均偏差)、不同Rsk(轮廓的偏斜度)和不同Rpc(轮廓超过阈值C= 0.25 μm 的有效峰值数)的基板上镀锡后的锡灰差异。

3) 改变镀后出口活套的辊组表面材质,分别验证普通聚氨酯辊、钢辊和橘皮辊与镀锡板摩擦氧化之后的锡灰等级。

4) 改变脱脂后清洗和镀后漂洗的条件,验证基板残油和镀锡板表面锡泥对锡灰的影响。

5) 改变软熔条件,分别验证不同软熔温度、高度条件下锡层与合金层的微观形貌,以及涂油量的影响。

1.3 检测方法

1.3.1 锡灰等级

目前国内测试锡灰的方法主要有“拉砝码擦拭法”和“转移-明度差法”[4]。前者是用砝码压着纸巾在镀锡板表面匀速拉动50 cm,观察纸巾与钢板接触面上灰色印记的严重程度,与“锡灰等级标准卡”对比,判断锡灰程度。后者是使用白度颜色测定仪测试纸巾擦拭前后的明度差-ΔL,用-ΔL定量表征锡灰程度。但纸巾在测试过程中存在受力不均或出现褶皱现象,导致锡灰在纸巾表面分布不均。上述两种测试方法的误差都较大,尤其难以区分1 级和2 级锡灰。

本文采用“光泽度法”来测试锡灰等级,与上述两种检测方法相似,但评价指标不同。使用柔软度150 N/m、白度85% ~ 90%的纸巾,上方压1 kg 标准砝码擦除镀锡板表面锡灰。根据镀锡板擦除锡灰前后的光泽度变化率ΔE来评定锡灰等级:ΔE≤ 2%为1 级,2% < ΔE< 3%为2 级,ΔE≥ 3%为3 级。

表1 列出了采用光泽度仪测得的不同镀锡量镀锡板的锡灰等级。从中可见,随着镀锡量的增大,锡灰程度加重。对于常规奶粉罐而言,罐身的镀锡量为2.8 g/m2,顶、底盖的镀锡量为5.6 g/m2,锡灰均无法完全达到1 级水平。

表1 不同镀锡量的镀锡板的锡灰等级Table 1 Grade of tin smudge grade for tinplates with different thicknesses of tin coating

1.3.2 表面粗糙度和微观形貌

采用威光电WG68 型光泽度仪检测镀锡板的光泽,入射角为60°,光泽度范围为1 000 ~ 8 000 GU。

使用Contour GT-K 型表面轮廓仪观察镀锡板的三维表面形貌,并测量表面粗糙度参数Ra、Rsk及Rpc。在VSI/VXI 模式下采用5 倍物镜和0.55 倍X 镜,测试范围为476 μm × 357 μm。

使用ZEISS EVO18 型钨灯丝扫描电镜的背散射模式放大5 000 倍观察镀锡板表面的微观形貌。

2 锡灰的特征

锡灰的颜色一般较浅,弥散分布在钢板表面。锡灰等级大多介于1 级至2 级之间,严重时会达到3 级或4 级。下游客户一般根据颜色区分锡灰程度,将颜色较深的锡灰定性为“黑灰”,如图4 所示。在横向板宽方向,锡灰程度通常一致,但不排除出现单侧锡灰较重的个别情况。

图4 不同等级锡灰的外观Figure 4 Photo showing different grades of tin smudge

从图5 可知,锡灰的粒径一般在0.2 ~ 5.0 μm 范围内,大颗粒锡灰相对较少。钝化前锡灰颗粒大多发白或偏黄,经过钝化及出口活套后颜色逐渐加深甚至发黑。

图5 带锡灰镀锡板的微观形貌Figure 5 Micromorphology of tinplate with tin smudge

从图6 可知,锡灰的主要组成元素为Sn、Fe、O、Cr、C 和N,结合电镀锡机组各区域材料的特征元素可知,Sn、Fe 为镀锡板固有的元素,Cr 为钝化膜的主要成分,C、O 可能来自残留在带钢表面的有机物,N与出口活套聚氨酯胶辊摩擦老化有关[8]。因此判断锡灰的产生与带钢和胶辊之间的滑动摩擦及表面有机物残留氧化有关。

图6 锡灰的能谱测试结果Figure 6 Energy-dispersive spectrum of tin smudge

3 锡灰形成的影响因素

3.1 相对摩擦对锡灰的影响

3.1.1 基板的表面粗糙度

选取Ra均为0.6 μm,目标镀锡量为2.8 g/m2的1#和2#基板分别上线生产,镀锡工艺和工况均相同。1#试验卷的Rsk和Rpc分别为-0.59 和44,成品锡灰等级为2 级;2#试验卷的Rsk和Rpc分别为0.04 和108,成品锡灰等级为1 级。

从图7 可知,1#镀锡板表面的波峰和波谷随机分布,高点平台多;2#镀锡板表面的波峰和波谷分布较为均匀,高点平台较少。二者的三维形貌特征与Rsk和Rpc数据对应。分析认为,镀锡板表面微观高点平台多时,带钢与辊面的接触面积较大,相对摩擦会导致平台处的单质锡脱离基板并快速氧化形成锡灰小颗粒。因此,通过优化磨辊和配辊的参数令基板具有高的Rpc和较正的Rsk有助于减轻锡灰缺陷。

图7 1#和2#镀锡板的表面形貌Figure 7 Surface morphologies of 1# and 2# tinplates

3.1.2 出口活套辊的材质和表面粗糙度

对于高速镀锡机组,为保证工艺稳定,出口活套辊多达36 根,并且为满足出口降速分卷要求,活套辊需要频繁在30 ~ 520 m/min 范围内升降速。特别是对于无驱动的活套辊,由于惯性的原因,带钢和活套辊之间会产生速度差,造成摩擦锡灰。因此出口活套辊的材质和表面粗糙度也是影响锡灰缺陷的重要因素。

从表2 可知,相对于聚氨酯辊,出口活套选用橘皮辊或较大粗糙度的钢辊可有效减少打滑,进而提高产品达到锡灰1 级的比例。由于镀铬钢辊表层耐磨,因此其状态保持更为持久。实验过程中还发现,活套辊单侧锡灰严重与单侧受力较大有关,因为单侧受力较大会增加辊子与镀锡板的相对摩擦力。经过实践可知,宜将出口活套辊的水平和垂直精度控制在0.1 mm/m 以内。

表2 不同活套辊时镀锡板的锡灰情况Table 2 Tin smudge states of tinplates manufactured with by using different looper rolls

3.2 残留氧化对锡灰的影响

镀前脱脂和镀后漂洗对提高带钢表面洁净度有重要作用,特别是高速镀锡机组,为保证电镀表面品质,应重点提高清洗效果。本机组电镀段前配备有脱脂槽和1#清洗槽,电镀后配备有3#水平漂洗。若脱脂清洗不净,表面会残留乳化液等含C 有机物;若镀后漂洗不净,则会有电镀液和锡泥留在带钢表面:以上均会导致锡灰加重。

3.2.1 基板表面有机物残留

基板在进入电镀槽前用碱液脱脂,以去除表面残留的平整液或乳化液。随着脱脂带钢量的增加,碱液中的油脂含量增加,若脱脂漂洗不净,则基板表面含C 有机物的残留量会明显增加,使后续电镀锡层不致密,促进锡灰形成。生产过程中,在线脱脂后取基板测量残油量的难度较大,因此在实验室分别采用老化程度不同的脱脂剂处理基板(尺寸为60 mm × 100 mm),然后利用267 mL 霍尔槽进行模拟电镀实验,设定稳压电源输出电流1.5 A,时间5 min。电镀后利用烘箱模拟软熔加热至285 ℃来实现锡层合金化。如图8 所示,若脱脂液老化严重(含油量大),则镀锡后表面粗糙,软熔后锡灰明显加重。

图8 采用不同脱脂液处理时霍尔槽试片中间区域的镀锡层外观Figure 8 Appearance of tin coating at the center of Hull cell test coupons pretreated with different degreasers

镀前脱脂漂洗段可采取以下措施来减少锡灰的生成:

1) 在镀锡机组的脱脂段增加磁油分离装置,以去除脱脂剂中的油脂。

2) 提高1#漂洗水温度至65 ~ 70 °C,以减少基板表面残油。

3.2.2 镀锡板表面镀液和锡泥残留

从表3 可知,镀液中锡泥的质量浓度大于2 g/L 时锡灰明显加重。现场通过调整镀液中硫酸的添加量来提高絮凝效果,可将锡泥控制在1 g/L 以内。但由于镀液中部分锡离子水解生成二氧化锡的反应不可避免,很难将锡泥量降至更低。镀锡机组的最高电镀速率达到480 m/min,电镀液被带入3#漂洗后,由于pH 升高,锡离子很容易水解形成锡泥,从而堵塞喷嘴,影响冲洗效果,漂洗难以去除表面残留的锡泥。

表3 锡泥质量浓度对锡灰的影响Table 3 Effect of mass concentration of tin sludge on tin smudge

针对镀后3#漂洗效果,采取以下措施减少锡灰:

1) 3#漂洗首道次前增加脱盐水喷洗,压力300 kPa,流量2 ~ 3 m3/h,以加快残留镀液的去除。

2) 3#漂洗1 ~ 2 道次由于频繁产生锡泥而堵塞喷嘴,故在工作槽底部增加排废阀,以减少锡泥积累。

3.3 膜层物质对锡灰的影响

常规2.8 g/m²奶粉罐用镀锡板,由外至内的结构为:0.005 μm 厚的DOS 油膜,总厚为0.001 μm 的氧化膜和钝化膜复合层,0.26 μm 厚的单质锡层,0.1 μm 厚的合金锡层,以及140 ~ 600 μm 厚的基板。

3.3.1 DOS 涂油量

现场测试不同DOS 涂油量对表面锡灰的影响后发现:当涂油量极低(小于1.5 mg/m2)或不涂油时,由于失去DOS 油膜的润滑保护作用[9],锡灰明显加重;涂油量超过6 mg/m2时,存在油雾聚集形成油斑的风险。较佳的涂油量为3 ~ 5 mg/m2。

3.3.2 钝化膜

行业内对于钝化膜的具体结构难以准确分析,但保证钝化工艺完整,避免其他组分干扰钝化过程,对提高钝化膜稳定性和提高表层抗氧化能力具有重要作用[10]。生产过程中,重点检查钝化槽前的助熔和水淬挤干辊精度,确保挤干效果满足要求。减少含锡泥溶液进入钝化槽对Cr 沉积造成的影响,避免削弱钝化膜的防氧化作用。

3.3.3 合金锡层

合金锡层对锡层与基板的结合力有重要作用,致密的合金锡层可以减少锡层的摩擦脱落[11]。通过调整软熔参数可得到不同厚度和结构的合金锡层。过高的软熔温度会加速SnO2的生成,导致锡灰加重;软熔温度过低会影响合金层的形成,并且不利于控制水淬斑。综合考虑后确定奶粉罐用镀锡板的软熔工艺参数为:温度275 ~ 285 ℃,高度4.2 ~ 5.5 m。

4 结语

锡灰与镀锡板表面锡层受到相对摩擦力及镀锡板表面生成氧化物有关。应减少带钢与活套辊的相对摩擦,提高清洗效果,减少表面有机物和锡泥的残留。具体如下:

1) 提高基板的Rpc和Rsk以减少镀锡板微观平台发生摩擦和氧化的概率。本工艺选用Rsk> 0、Rpc> 80的基板,出口活套使用Ra为5 ~ 6 μm 的镀铬钢辊,使辊面与带钢之间的相对滑动显著减少,减少了摩擦锡灰的生成。

2) 碱洗液中含油量越高,镀锡液中锡泥量越高,都会加重锡灰程度。高速镀锡机组应配备磁油分离装置,提高脱脂后1#漂洗水温度至65 ~ 70 ℃,必要时通过改造设备来提升镀后的漂洗能力。

3) 关注钝化前镀锡板的带液情况,以保证钝化膜的稳定性。将涂油量设定为3 ~ 5 mg/m²,提高锡层的保护能力。软熔温度和高度分别设置为275 ~ 285 ℃和4.2 ~ 5.5 m。

采取上述措施后,奶粉罐用镀锡板的锡灰1 级品率由原先的78%提高到了95%以上。