30CrMnSiA 合金钢航天零件表面离子液体电镀铝的性能

宋启良,李吉丹,郑玉杰,张联英,孙传伟,韩涛,宋强

首都航天机械有限公司,北京 100076

在航空航天领域,垫片和连接器无疑是应用最多的零件,其表面的防腐处理也成为影响产品性能至关重要的工序。传统的表面防腐处理多采用水溶液电镀锌、镉工艺,极易产生氢脆现象,给航空航天产品的飞行稳定性造成极大的安全隐患[1-4]。工程中一般通过在190 ~ 210 ℃的温度下加热除氢来降低产品发生氢脆的可能性,但该法周期长、成本高、浪费人力物力[5-8]。铝合金具有耐腐蚀,导热和导电性好,以及密度低、易加工等诸多优点[9-11],如今已逐渐成为军工、航空航天、特种精尖设备等领域的重要原材料。铝金属的加工方法有多种,但通过对其他金属进行表面处理来获取Al 层,尤其是采用离子液体电沉积Al 更具有工艺优势[12-14]。离子液体镀Al 溶液一般由有机熔盐组成,具有无水、无氧的特点,相比于传统水溶液电镀,因为全程没有水的参与,可以有效避免氢脆[15-16]。

本文采用离子液体镀Al 技术,对30CrMnSiA 材质的航天受力垫片和连接器表面进行改性处理,以消除零件在传统电镀过程中的氢脆隐患,提升航天产品的综合性能和安全稳定性,为该技术在航天器零件中的应用提供技术支撑和实验依据。

1 实验

1.1 材料

基体是30CrMnSiA 材质的紧固垫片和连接器,垫片型号为M6 × 6H,紧固连接器螺纹端为M8 × 6H。阳极为99.999%的纯铝板,面积10 dm2。

辅助设备有TXS-8050FI 型电镀电源、ZYHC 型系列烘干箱、吹风机等。

主要试剂有去离子水、无水乙醇、压缩氮气、四氯化碳、NaOH(分析纯)等。

1.2 离子液体电镀Al 工艺

1.2.1 预处理

基体先用四氯化碳超声清洗2 ~ 3 min,去离子水冲洗干净后置于全密闭充氮环境中,在由AlCl3、1-乙基-3-甲基咪唑氯盐和少量添加剂组成的活化液中以0.5 ~ 0.8 A 的电流活化50 s,去离子水冲洗干净后吹干。

1.2.2 电镀Al

离子液体镀Al 液由AlCl3与1-乙基-3-甲基咪唑氯盐按物质的量比2∶1 配制而得。在全密闭充氮环境中施镀,温度35 ~ 40 ℃,电流密度15 ~ 20 mA/cm2,时间30 ~ 45 min。

1.2.3 后处理

采用市售三价铬体系钝化剂,在室温下处理1 ~ 2 min,然后在50 ~ 55 ℃下烘烤5 ~ 6 min。

1.3 性能检测

利用日本尼康L200N 型金相显微镜和日立SU-70 型热场发射扫描电子显微镜观察Al 镀层的微观形貌,并用英国Xplore15 型能谱分析仪分析Al 镀层的成分。

利用德国的Fischerscope HM2000S 型纳米压痕仪检测Al 镀层的硬度,压头初始载荷0.03 mN,最大载荷15 mN,加载速率0.3 mN/s,时间60 s。选取3 个平行试样进行测量,每个试样测5 个点,取平均值。

依据《铝及铝合金阳极氧化膜检测方法 第2 部分:用轮式磨损试验仪测定阳极氧化膜的耐磨性和耐磨系数》(GB/T 12967.2-2008),在UMT-2 型摩擦试验机上进行摩擦磨损试验,载荷为1、2 和5 N,摩擦球为440 钢(洛氏硬度62 HRC),摩擦速率30 mm/s,总行程15 mm,时间20 min。

采用划格法定性检测离子液体镀Al 垫片表面镀层的结合力,先通过专用划格刀在试片表面划90°交叉的线,线间距为1 mm,用3M 胶带粘贴后再撕离,观察划格处镀层有无脱落。

参照《人造气氛腐蚀试验 盐雾试验》(GB/T 10125-2012)在LRHS-108-R 型盐雾试验箱中进行中性盐雾(NSS)试验,试片尺寸为3 mm × 50 mm × 100 mm,时间1 080 h。要求NSS 试验96 h 无白锈、336 h 无红锈。

参考《钢铁及合金 氧、氮和氢含量的测定 脉冲加热惰气熔融-飞行时间质谱法(常规法)》(YB/T 4307-2012),检测拉伸试样离子液体电镀Al 前后的氢质量分数。取1.0 g 试样置于加样口,投入经脱气处理的石墨坩埚中,在99.99%氦气流中高温熔融,O、N 和H 元素分别以CO、N2和H2形式析出,经支流扩散接口导入飞行时间质谱器可测得H 的质量分数。

2 结果与讨论

2.1 Al 镀层的组织结构

2.1.1 宏观特征

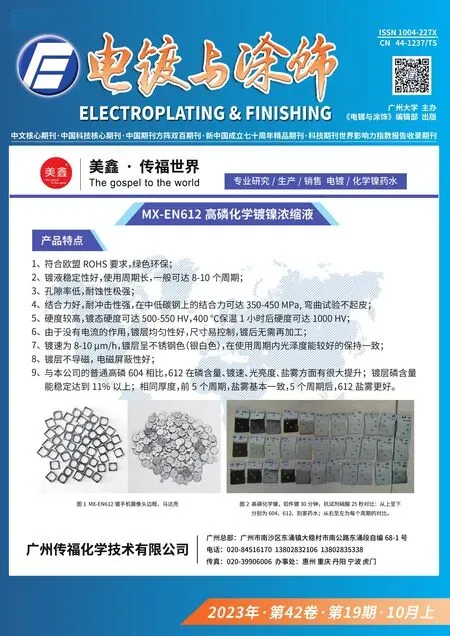

由图1 和图2 可以看出,垫片和连接器表面的Al 镀层都连续、致密,分布均匀,呈白亮的金属色泽,无漏镀、起皮等缺陷。

图1 垫片离子液体镀Al 后的外观和金相截面图像Figure 1 Appearance and metallographic cross-section image of gaskets after aluminum electroplating in an ionic liquid

图2 连接器离子液体镀Al 后的外观和金相截面图像Figure 2 Appearance and metallographic cross-section image of connectors after aluminum electroplating in an ionic liquid

2.1.2 微观形貌

从图3a 可知,连接器螺纹处的Al 镀层分布均匀,晶粒呈现颗粒状,排列紧密,但大小不一;从图3b 可以看出,连接器非螺纹处Al 镀层的晶粒大小与螺纹处的Al 镀层相当,但呈球状生长,晶粒间距较小,整体更致密。从图3c 可知,垫片表面镀层连续、致密,晶粒最细小,多数呈针状结构。这是由于垫片的待镀面为平面,更有利于Al 离子的迁移和均匀分布,令镀层均匀形核并长大,而连接器螺纹处的待镀表面不平整,电镀过程中螺纹顶部具有“尖端效应”,使镀层晶粒的生长方向不同,故晶粒大小和形态不一致。

图3 连接器螺纹处(a)、非螺纹处(b)及垫片(c)表面Al 镀层的微观形貌Figure 3 Morphologies of Al coating on thread area (a) and unthreaded area (b) of a connector, and on surface of gasket (c)

从图4 可以看出,螺牙顶端的Al 镀层比其他部位厚,与基体间结合紧密,无缺陷;螺牙中部的Al 镀层厚度分布均匀,与基体结合良好;螺牙底部的镀层最薄,但分布均匀,无漏镀、裂纹等缺陷。

图4 连接器上螺纹顶部(a)、中部(b、c)和底部(d)Al 镀层的截面形貌Figure 4 Cross-sectional morphologies of Al coating at the top (a), middle (b, c), and bottom (d) of thread of a connector

2.1.3 元素组成

由图5 可以得出,试样表面Al 镀层的主要成分为Al 和Cr,无其他杂质元素出现。Al 元素的质量分数为98.42%,而Cr 元素的质量分数为1.58%,主要来源于镀层表面的钝化膜。

图5 垫片表面Al 镀层的EDS 分析Figure 5 EDS analysis of Al coating on surface of gasket

2.2 Al 镀层的性能

2.2.1 维氏硬度

由表1 可知,3 个试样表面Al 镀层的平均维氏硬度分别为37.76、35.52 和38.22 HV,说明离子液体镀铝层的维氏硬度在35 ~ 40 HV 范围内。

表1 离子液体镀Al 试样的维氏硬度Table 1 Hardness values of Al coating samples prepared by ionic liquid electroplating(单位:HV)

2.2.2 结合力

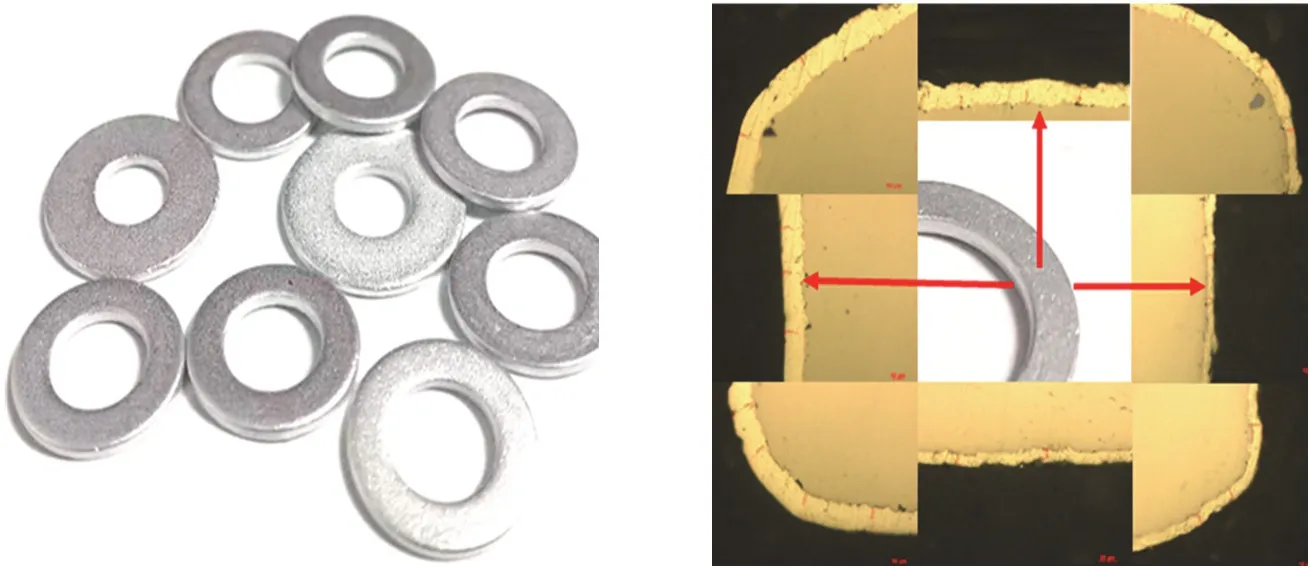

从图6 可以看出,划格过程中及撕离胶带后Al 镀层都未出现脱落,说明Al 镀层与基体间的结合力良好。

图6 垫片(a)和随槽试片(b)表面Al 镀层划格试验后的照片Figure 6 Photos of Al coatings on surface of gasket (a) and accompanying specimen (b) after cross-cut adhesion test

2.2.3 耐磨性

镀Al 试片在载荷1、2 和5 N 下摩擦磨损试验后的质量损失分别为0.000 1、0.000 2 和0.000 2 g。从图7可知,在1 N 载荷下,前1 200 s 内摩擦因数无明显变化,保持在0.5 ~ 0.6 之间,在1 200 s 时摩擦因数开始出现波动,说明此时镀层已被磨穿。载荷为2 N 和5 N 时,镀Al 试片的摩擦因数比载荷为1 N 时都大,分别在150 s 和60 s 时开始出现波动,在500 s 和300 s 后逐渐趋于平稳。这说明在2 N 和5 N 载荷下进行摩擦磨损时,Al 镀层很快就被磨穿。

图7 Al 镀层的摩擦因数随摩擦磨损试验时间的变化Figure 7 Variation of friction factor of Al coating with friction and wear testing time

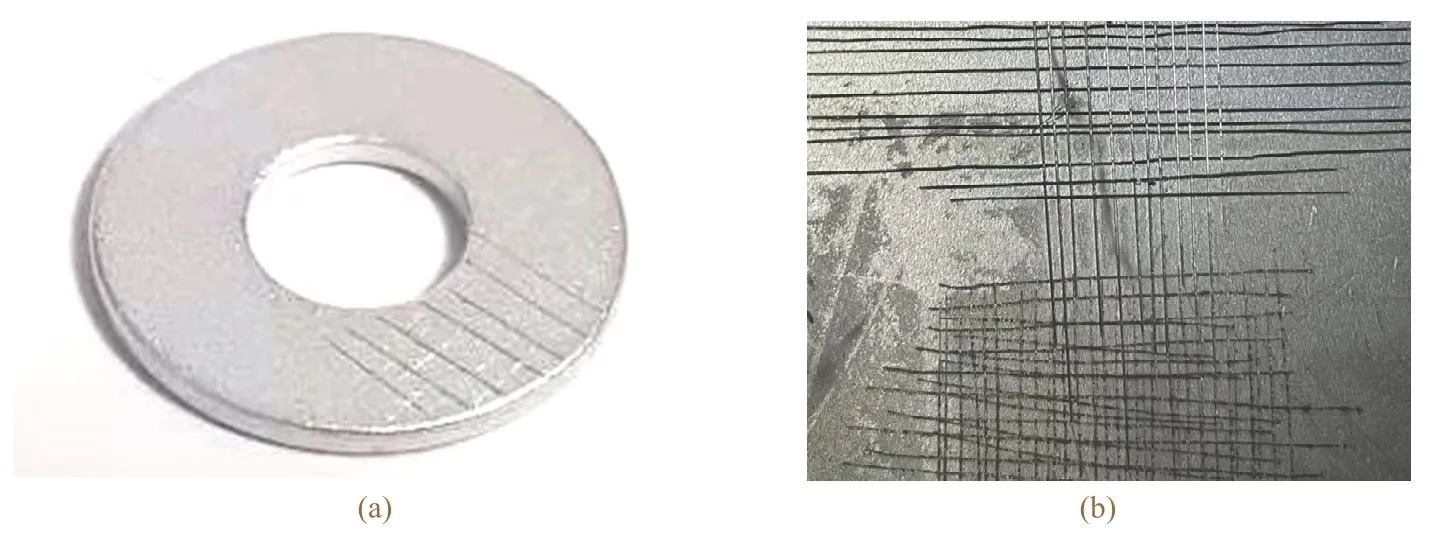

镀Al 试片在摩擦磨损试验后表面有明显的粘着坑,呈现粘着磨损形式,如图8a 所示。在磨损过程中Al镀层发生塑性变形,与摩擦球界面的原子产生强烈的粘着,在后续滑动过程中粘着点被剪断并转移到摩擦球上,最后脱落形成磨屑,如图8b 所示。

图8 载荷1 N 下Al 镀层的磨损形貌Figure 8 Morphologies of Al coating worn at a load of 1 N

对磨损区域进行能谱测试的结果如图9 所示。在1 N 载荷下摩擦磨损30 min 后,Al 镀层表面Fe、Al 的质量分数分别为81.13%和2.74%,可以确定Al 镀层已基本磨损殆尽。

图9 Al 镀层磨损区域的EDS 面扫分析Figure 9 EDS mapping results of worn area of Al coating

2.2.4 耐蚀性

从图10 和图11 可知,离子液体镀铝试片在NSS 环境下暴露336 h 无明显变化;960 h 时试片表面局部出现亮白色腐蚀产物,宏观上表现为轻微的白色锈蚀点;1 080 h 后白色腐蚀点加大,腐蚀加重,但依旧无红锈,说明离子液体镀铝层的耐蚀性合格。

图10 中性盐雾试验不同时间后30CrMnSiA 钢镀Al 试片的宏观形貌Figure 10 Appearance of Al-electroplated 30CrMnSiA steel specimen after neutral salt spray test for different time

图11 中性盐雾试验不同时间后Al 镀层的微观形貌Figure 11 Micromorphologies of Al coating after neutral salt spray test for different time

2.3 离子液体电镀Al 对基体氢脆的影响

传统水溶液电镀过程中,溶液中的氢原子不断向基体迁移并聚集,进而产生氢脆现象。因此检测了拉伸试样离子液体镀Al 前后的氢质量分数。由表2 可知,拉伸试样在离子液体镀Al 后氢含量的变化不大。这是由于离子液体镀Al 全程没有引入水,也就不存在氢原子向基体内部迁移。

表2 拉伸试样离子液体镀Al 前后的氢含量Table 2 Hydrogen contents of tensile specimens before and after aluminum electroplating in an ionic liquid

如图12 所示,经拉伸试验后离子液体电镀Al 试样无氢脆断裂现象,水溶液电镀Zn 试样则出现断裂。这进一步证明离子液体电镀Al 能够避免产生氢脆现象。

图12 不同电镀试样拉伸试验后的照片Figure 12 Photo of different electroplated specimens after tensile testing

3 结论

1) 采用离子液体对30CrMnSiA 材质的垫片和连接器表面镀Al,所得Al 镀层宏观上色泽均匀,无漏镀、起皮等缺陷,微观上呈颗粒状生长,晶粒间致密、连续。

2) Al 镀层的维氏硬度为35 ~ 40 HV,结合力合格,耐磨性优良,耐蚀性满足中性盐雾试验96 h 无白锈、336 h 无红锈的要求。

3) 离子液体电镀Al 能够有效避免氢脆倾向,保障了机械产品的安全稳定性和综合力学性能。