高强钢无氰和氰化物电镀镉钛合金性能对比

段党全,郝江华,詹中伟,孙志华,宇波,张骐,

1.中航西安飞机工业集团股份有限公司,陕西 西安 710089

2.中国航发北京航空材料研究院,航空材料先进腐蚀与防护航空科技重点实验室,北京 100095

300M、A100 等高强钢是重要的航空材料,被广泛应用于飞机起落架、涡轮盘、机身框架等各类航空零件中。高强钢在实际使用过程中通常需要进行表面处理以提高其耐蚀性。但是,高强钢对氢脆很敏感,因此对高强钢进行表面处理时要兼顾镀层的耐蚀性和基材的低氢脆性[1-3]。传统氰化物电镀镉层耐蚀性好,但容易引发基体氢脆,因此松孔镀镉和镉钛(Cd-Ti)合金电镀工艺被相继研发出来。与松孔镀镉相比,电镀Cd-Ti 合金没有牺牲其耐蚀性来换取基体的低氢脆性,因此成为高强钢防护的主流表面改性技术之一。

Cd-Ti 合金电镀分氰化物体系和无氰体系。氰化物电镀Cd-Ti 合金具有耐蚀性好、低氢脆等优点,已被广泛应用于航空航天领域,但氰化物有剧毒,随着国内外对环保要求的不断提高,氰化物的使用日益受限[4-5]。无氰电镀Cd-Ti 合金具有不含氰化物、操作简单等优点,目前的氰化物电镀Cd-Ti 合金工艺必将被无氰电镀Cd-Ti 合金工艺替代[6-8]。因此,研究和比较无氰体系和氰化物体系电镀Cd-Ti 合金工艺,对于探究无氰电镀Cd-Ti 合金工艺替代氰化物电镀Cd-Ti 合金工艺的可行性具有重要的意义。

1 实验

1.1 工艺流程

基体材料为100 mm × 50 mm × 3 mm 的高强钢300M、4340、30CrMnSiNi2A 及铜合金T2,工艺流程为:化学除油→吹砂→弱腐蚀→电镀Cd-Ti 合金→除氢→钝化。

1.1.1 化学除油

视零件表面油污状况,选用乙醇、丙酮等有机溶剂或RJ-1 碳氢清洗剂(由北京航空材料研究院提供),在室温下除油30 ~ 60 s。

1.1.2 吹砂

吹砂采用120 目刚玉砂,压力为0.2 ~ 0.6 MPa。吹砂后先用质量分数为2%的LCX-52 清洗剂(由贵州黔之兴科技有限公司提供)超声清洗,再用清水洗。

1.1.3 弱腐蚀

为进一步保证镀层的结合力,在镀前将试片放入44.5 mL/L 稀盐酸中浸渍60 ~ 120 s。

1.1.4 电镀Cd-Ti 合金

无氰电镀Cd-Ti 合金使用北京航空材料研究院的CT-5 工艺,镀层厚度为8 ~ 12 μm。

氰化物电镀Cd-Ti 合金的配方和工艺条件为:镉离子21 ~ 26 g/L,氰化钠97 ~ 128 g/L,氢氧化钠15 ~ 19 g/L,碳酸钠≤60 g/L,温度15 ~ 30 ℃,电流密度2.2 ~ 3.7 A/dm2。

1.1.5 除氢

不同材质高强钢试片在电镀Cd-Ti 合金后参照表1 进行除氢。铜合金T2 电镀Cd-Ti 合金后无需除氢。

表1 不同牌号高强钢电镀Cd-Ti 合金后的除氢工艺Table 1 Parameters of hydrogen removal process for high-strength steel after being electroplated with Cd-Ti alloy

1.1.6 钝化

铬酸酐180 ~ 220 g/L,98%硫酸15 ~ 20 mL/L,68%硝酸15 ~ 20 mL/L,室温,时间3 ~ 10 s。

1.2 性能测试

1.2.1 外观

在天然散射光线或无反射光的白色透射光下进行目视检查,光照度不应低于300 lx(即相当于零件在40 W日光灯下500 mm 处的距离)。

1.2.2 结合力

用刃口磨至30°锐角的钢划刀在试片的镀层表面划6 条间距为1 mm 的平行直线,再划6 条同样间距的与之垂直相交的平行直线,要求深度直达基体金属。若各线之间无镀层剥落,则认为结合力合格。

1.2.3 耐蚀性

中性盐雾(NSS)试验参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》,采用Q/FOG 盐雾试验箱,待测面朝上并与垂直方向呈15° ~ 30°,试验箱内温度(35 ± 2) ℃,每80 cm2的盐雾[(50 ± 10) g/L NaCl 溶液,pH = 6.5 ~ 7.2]沉降速率为1 ~ 2 mL/h,时间1 200 h。

1.2.4 钛含量

参考HB 5361-1986《镉-钛电镀工艺分析方法》,采用比色法检测Cd-Ti 合金镀层的Ti 质量分数。根据HB 5360-1986《高强度钢零件低氢脆镀镉-钛 质量检验》和SAE AMS2419C-2009Plating, Cadmium-Titanium的要求,无氰及氰化物电镀Cd-Ti 合金镀层中Ti 的质量分数应分别为0.1% ~ 0.7%和0.07% ~ 0.5%。

1.2.5 氢脆性

氢脆性测试根据ASTM F519-18Standard Test Method for Mechanical Hydrogen Embrittlement Evaluation of Plating/Coating Processes and Service Environments进行。采用进口的4340 氢脆试棒(1a.2 型缺口),平均抗拉强度为2 353 MPa。据试样缺口截面积计算试验加载载荷,所加载荷为试样缺口截面积与缺口试样平均抗拉强度乘积的75%,载荷保持200 h。

2 结果与讨论

2.1 Cd-Ti 合金镀层的外观

不同高强钢无氰及氰化物电镀Cd-Ti 合金钝化后的外观如图1 所示。从中可见,不同基体上的Cd-Ti 合金镀层钝化后均为彩虹色,表面平整、致密而均匀,说明无氰电镀Cd-Ti 合金在外观方面与氰化物电镀相当。

图1 不同高强钢表面无氰电镀和氰化物电镀Cd-Ti 合金镀层的外观Figure 1 Appearance of Cd-Ti alloy coatings electroplated on different high-strength steels from cyanide-free and cyanide-based baths, respectively

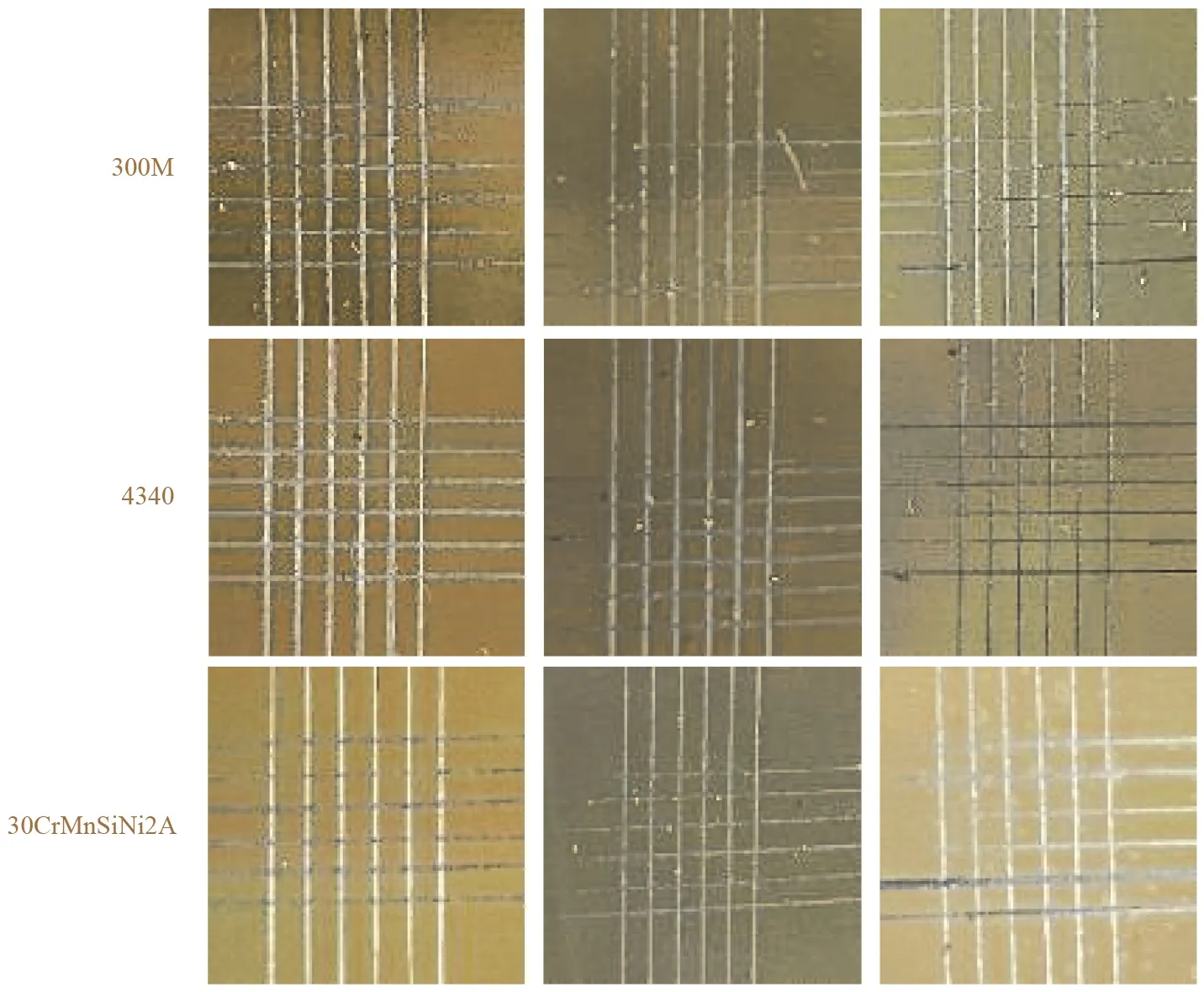

2.2 Cd-Ti 合金镀层的结合力

采用划格法测试了不同高强钢表面无氰及氰化物电镀Cd-Ti 合金镀层的结合力。从图2 和图3 可知,不同高强钢表面的无氰及氰化物Cd-Ti 合金镀层表现出良好的结合力,均为0 级或1 级。

图2 不同高强钢表面无氰电镀Cd-Ti 合金镀层的结合力测试结果Figure 2 Adhesion test results of Cd-Ti alloy coatings electroplated on different high-strength steels from cyanide-free bath

图3 不同高强钢表面氰化物电镀Cd-Ti 合金镀层的结合力测试结果Figure 3 Adhesion test results of Cd-Ti alloy coatings electroplated on different high-strength steels from cyanide-based bath

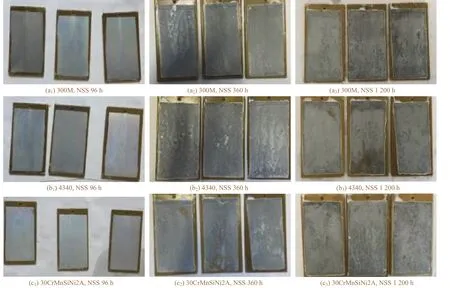

2.3 Cd-Ti 合金镀层的耐蚀性

通过中性盐雾试验对比不同高强钢表面两种体系电镀Cd-Ti 合金镀层的耐蚀性。从图4 和图5 可知,两种体系Cd-Ti 合金镀层在中性盐雾试验96 h 后都明显变色,但无锈蚀现象;360 h 后镀层表面出现白锈,但没有出现红锈;1 200 h 后依旧未出现红锈。这说明无氰及氰化物电镀Cd-Ti 合金镀层都具有良好的耐蚀性。

图4 不同高强钢表面无氰电镀Cd-Ti 合金的中性盐雾试验结果Figure 4 Neutral salt spray test results of Cd-Ti alloy coatings electroplated on different high-strength steels from cyanide-free bath

图5 不同高强钢表面氰化物电镀Cd-Ti 合金镀层的中性盐雾试验结果Figure 5 Neutral salt spray test results of Cd-Ti alloy coatings electroplated on different high-strength steels from cyanide-based bath

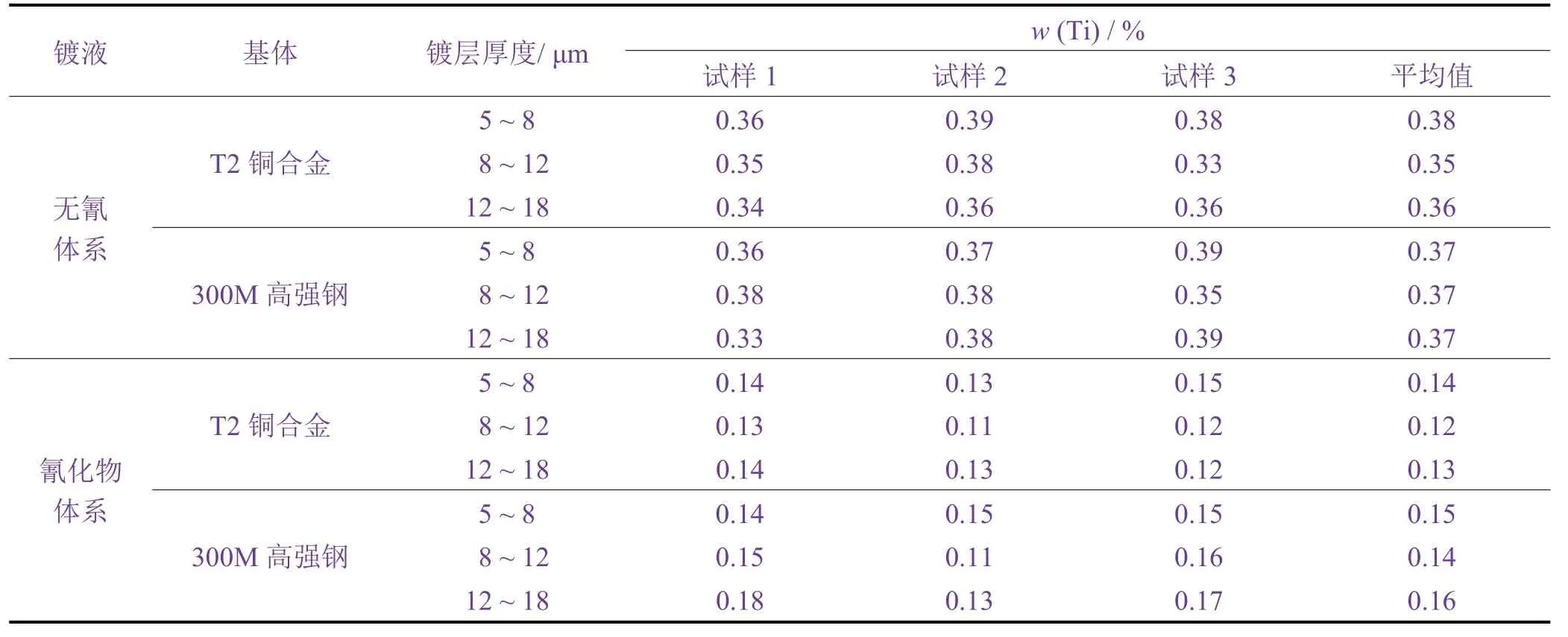

2.4 镀层钛含量

表2 给出了氰化物电镀及无氰电镀Cd-Ti 合金试样钛含量的测试结果。无氰电镀Cd-Ti 合金镀层的Ti 质量分数均在0.1% ~ 0.7%范围内,满足HB 5360-1986 标准的要求;氰化物电镀Cd-Ti 合金镀层的Ti 质量分数均在0.07% ~ 0.5%范围内,满足AMS2419C-2009 标准的要求。对比可知,无氰电镀Cd-Ti 合金镀层的钛含量略高一些,理论上应该具有更好的抗氢脆性[3]。

表2 氰化物电镀和无氰电镀Cd-Ti 合金镀层的Ti 质量分数Table 2 Mass fraction of titanium in Cd-Ti alloy coating electroplated from cyanide-based and cyanide-free baths, respectively

2.5 氢脆性

使用4340 氢脆试棒分别验证氰化物电镀和无氰电镀Cd-Ti 合金的氢脆性。从表3 可知,所有试样均可通过氢脆试验,说明两种工艺都未对基体的氢脆性产生负面影响。

表3 氰化物电镀和无氰电镀Cd-Ti 合金后4340 高强钢的氢脆性试验结果Table 3 Hydrogen embrittlement testing results of 4340 high-strength steel electroplated with Cd-Ti alloy in cyanide-based and cyanide-free baths, respectively

3 结论

通过分析无氰电镀及氰化物电镀Cd-Ti 合金镀层的外观、结合力、耐蚀性、钛含量及工艺对基体氢脆性的影响,探究使用无氰电镀Cd-Ti 合金工艺替代氰化物电镀Cd-Ti 合金工艺的可行性。结果表明,无氰电镀Cd-Ti 合金镀层的外观、结合力、耐蚀性及工艺对基体氢脆性的影响均与氰化物电镀Cd-Ti 合金工艺相当,无氰电镀Cd-Ti 合金工艺可完全替代氰化物电镀Cd-Ti 合金工艺。