热处理对Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料压缩性能的影响*

杨建东,刘董超

(1 西安航空职业技术学院 航空材料工程学院, 陕西 西安 710089;2 西安理工大学材料科学与工程学院,陕西 西安 710048)

镁合金是目前最具有价值和前景的材料之一,因其具有质轻、强韧比高等特点而被广泛应用于航空航天和汽车工业领域[1-3]。汽车车体每减少100kg,便可节省燃油0.3~0.5 L/(100km),并同时减少8~11 g/(100km)的CO2排放量[4],若能将镁合金用于车用结构材料便能大幅降低运输成本、提高运输效率。但单一合金化却无法满足人们对于材料力学性能的要求,因此,研究学者目前主要通过材料复合的手段来进一步提高镁合金的力学性能[5-6]。目前主要采用Al2O3纤维增强镁铝基合金强度,由于氧化铝纤维具有良好的耐热性及较高的弹性模量,可有效承担施加在晶粒上的载荷,提高合金的硬度同时兼具优异的耐热性能[7-10]。为了获得高体积分数的Al2O3纤维增强体,通过无压浸渗和压力浸渗法制备镁铝基复合材料是主要手段。研究者在AM60基复合材料中制备出35%(vol.)的Al2O3纤维,从而使硬度从5.12(HRB)提高至84.949(HRB),抗拉强度(UTS)从171.36MPa提高至202.56MPa[11]。同时,在AZ91D及AZ80合金中添加Al2O3纤维不同程度地提升了合金的力学性能[12-13]。研究表明,Al2O3纤维与镁基体具有良好的界面结合力及润湿性,均匀分散在镁基体内部可有效阻碍晶内位错滑移及强化晶界作用,Al2O3纤维表面的SiO2可与镁生成颗粒状Mg2Si,进一步提升合金的抗拉强度[14-16]。但上述研究只局限于对镁基复合材料制备方法和抗拉强度的研究,却未考虑到复合材料的后续处理以及纤维在热处理工艺中对压缩性能的影响规律。镁合金及其复合材料的后处理主要可分为热处理和大变形,但对于大型铸件主要还是采用热处理的手段进行组织调控和力学性能的改善[17-18]。目前,对于热处理态非连续(颗粒、短纤维、晶须)增强镁基复合材料力学性能的研究较少,研究热处理对非连续增强镁基复合材料力学性能的影响对镁基复合材料的开发具有重要的意义。

本文通过对铸态、T4态和T6态Al2O3f(18vol.%)/Mg-6.0Al-1.0Nd-1.0Gd复合材料的压缩性能进行研究,并结合断口观察对复合材料的失效形式以及不同状态复合材料的力学性能进行分析,进一步阐述热处理对复合材料压缩行为的影响。

1 实验材料及方法

1.1 实验材料

本实验基体合金采用Mg-6.0Al-1.0Nd-1.0Gd合金,纤维则选取商用型较强的Al2O3短纤维,其具体参数见表1。

表1 Al2O3纤维的基本参数Table 1 Basic parameters of the Al2O3 fiber

实验预制体采用浆料法制备,主要涉及到各组分的混合和压制成型,预制体的物质构成及占比见表2,预制体质量的优劣直接关系到复合材料的力学性能,而预制体的质量主要与转移强度和孔隙率有关。为提高预制体的转移强度和孔隙率,需向其中添加造孔剂。本实验选用的造孔剂为ZK-50型造孔剂。另外,为分散纤维和造孔剂需在搅拌过程中加入适量无水乙醇。

表2 预制体成分及各物质占比Table 2 Prefabricated components and proportion of each substance

1.2 实验方法

1.2.1 固溶及时效实验

本实验主要采用T4和T6处理工艺,具体处理方法如下。

(1)T4热处理:将复合材料在箱式电阻炉内于420℃保温24h,水冷。为防止试样氧化,热处理过程中复合材料始终置于石墨粉内。

(2)T6热处理:将经过T4处理的复合材料在箱式电阻炉内于220℃保温12h,空冷。

1.2.2 压缩实验

压缩试样采用圆柱型标准试样,基本尺寸为φ8mm×12mm。采用HT-2402电脑伺服控制材料试验机对其进行压缩性能测试。实验温度分别为室温、100℃、150℃和200℃,升温速率为10℃/s,为确保压缩试样受热温度均匀需对其保温10min。

1.2.3 金相及扫描电镜观察

金相试样(φ8mm×5mm)采用抛光机(抛盘直径230mm,转速1400转/分,上海金相机械设备有限公司)机械抛光和精抛后,4%的硝酸酒精对其抛光面进行腐蚀,通过Olympus倒置型金相显微镜(GX71,日本OLYMPUS公司)观察。试样断口形貌采用JSM-6700F型冷场发射电子显微镜观察,分析其断裂机制。

2 实验结果分析

2.1 铸态及热处理态复合材料组织形貌

图1(a)为铸态Al2O3f(18vol.%)/Mg-6.0Al-1.0Nd-1.0Gd复合材料的组织形貌,其主要由Al2O3纤维、共晶β-Mg17Al12相、稀土相组成。暗灰色共晶组织以岛状形态分布在纤维附近[图1(d)]以及离散的Al2O3纤维出现在α-Mg基体中。图2(b)为固溶处理24h后的形貌,可以看出共晶β-Mg17Al12相完全固溶进基体,形成过饱和单相α-Mg固溶体,而稀土相多边块状Al2Gd由于良好的热稳定性,在固溶后并未发生改变[图1(e)]。固溶试样再经过220℃、12h的时效处理,如图1(c)、(f)所示,β-Mg17Al12相又重新从过饱和固溶体中析出,初始条件下铸态粗大的岛状形貌转变为细小的板条状及颗粒状,其有效提升复合材料的力学性能。

图1 不同状态下Al2O3f(18vol.%)/Mg-6.0Al-1.0Nd-1.0Gd复合材料金相及对应的扫描电镜形貌:(a,d) 铸态;(b, e) 固溶态;(c, f)时效态Fig. 1 Metallography and corresponding scanning electron microscopy morphology of Al2O3f (18vol.%)/Mg-6.0Al-1.0Nd-1.0-Gd composite material in different states: (a, d) as cast; (b, e) as solid solution ; (c, f) as aged

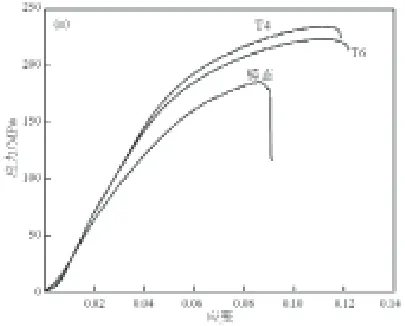

图2 Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的室温真应力-应变曲线Fig.2 True stress-strain curves of Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd composites at room temperature

2.2 压缩性能

在室温条件下分别对铸态、T4态和T6态复合材料进行压缩性能试验,通过对比,研究热处理工艺对对复合材料压缩性能的影响规律,复合材料压缩条件下的真应力-应变曲线如图2所示。

由图2可知,T4和T6态复合材料的压缩性能显著优于铸态材料。三者的压缩真应力-应变曲线变化趋势基本一致,压缩过程中出现明显的加工硬化阶段和动态回复软化阶段。由于压缩实验所得数据为实际压缩位移和瞬时载荷,为了将其转化为真应力和真应变需对原始数据进行相应的处理,其计算公式如下:

式(1)中:S为瞬时截面积,r0为试样原始半径,h0为试样原始高度,h为实际压缩位移。

式(2)中:σ为真应力,F为瞬时载荷。

式(3)中:ε为真应变。

表3为不同状态Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料在室温下的压缩性能,可以看出,铸态复合材料的室温压缩性能明显低于热处理态复合材料。其中:铸态复合材料的压缩强度和屈服强度分别为185.55MPa和64.46MPa;T4态复合材料的压缩强度和屈服强度分别为239.95MPa和70.73MPa;T6态复合材料的压缩强度和屈服强度则分别为222.15MPa和71.79MPa。虽然T4态和T6态复合材料的室温压缩性能显著提升,但二者在室温下的压缩行为相近、压缩性能差异较小,因此,选择T4和T6态复合材料进行高温(100、150、200 ℃)压缩性能试验来进一步对比二者的差异。

表3 不同状态Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的室温压缩性能Table 3 Compressive properties of Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd composites with different states at room temperature

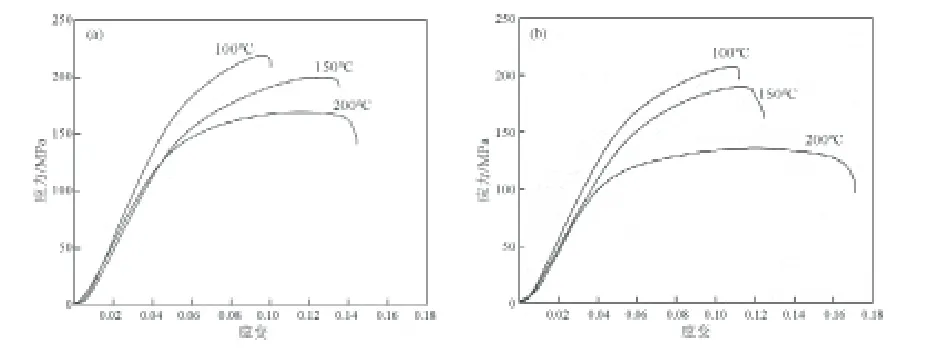

图3为T4态和T6态Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料在不同温度条件下的压缩真应力-应变曲线,可以看出,复合材料的压缩强度随温度上升呈逐渐下降的趋势。相比T4态复合材料,T6态复合材料的延伸率更高。当温度为200℃时,T6态复合材料的最大压缩应变为0.162,比T4态复合材料(0.139)高16.5%。

图3 T4态(a)和T6态(b)Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料高温条件下的真应力-应变曲线Fig.3 True stress-strain curves of Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd composites with diff erent heat treatment states under high temperature conditions: (a)T4; (b)T6

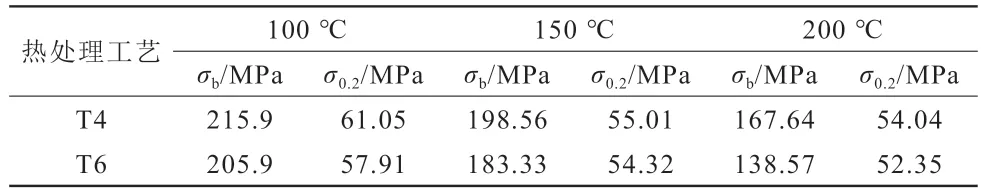

表4为不同热处理态复合材料的高温力学性能。结果表明,热处理态复合材料的压缩强度及屈服强度与压缩温度呈反比,压缩温度越高,压缩强度和屈服强度越低。与T6态复合材料相比,T4态复合材料受温度的影响较低。当温度由100℃提高至200℃时,T4态复合材料的压缩强度由215.9MPa减小为167.64MPa,降幅为22.3%;而T6态复合材料的压缩强度则下降至138.57MPa,降幅超过了30%。分析认为,热处理可明显提高复合材料的压缩性能,相比T6处理,T4处理对Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的压缩性能提升更明显。

表4 不同热处理态Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的高温压缩性能Table 4 High temperature compression properties of Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd composites with different heat treatment states

2.3 压缩断口分析

为分析不同状态复合材料的压缩断口差异及失效形式,对复合材料压缩断口进行观察与分析。图4为室温条件下不同状态Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的压缩断口,由宏观形貌图4(a)~(c)可知,复合材料内的Al2O3纤维呈三维随机分布结构,复合材料的断口主要由阶梯状断面组成,其间存在大量的短辐状撕裂棱以及放射状纹理,未观察到纤维表面剥落等明显的界面损伤,断裂机制为标准的准解理断裂。而在高倍条件[图4(d)~(f)]下可以发现,基体合金处存在明显的韧窝。这说明复合材料的断裂并非为只受单一因素约束的直接断裂,而是受多种因素影响的多级断裂,在该实验体系下的多级结构既可以充分地发挥Al2O3纤维的承载作用又可以综合基体合金协调变形的作用。

图4 Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的室温压缩断口:(a,d)铸态;(b,e)T4态;(c,f)T6态Fig.4 Compression fracture of Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd composites at room temperature:(a, d) as cast;(b, e)T4; (c, f) T6

由图4分析可知,不同状态复合材料的失效形式虽略有差异,但破坏主要是由裂纹沿剪切带的扩展所引起的。在材料失效过程中,Al2O3纤维主要以拔出和层间分离形成的脱粘两种形式失效。铸态复合材料界面处抗破坏能力较差,在应力施加下瞬间断裂,断口[图4(a)、(d)]平整,存在面积较大的阶梯状刻面,其间的Al2O3纤维以脱粘和断裂为主,材料整体呈明显的脆性断裂;T4态复合材料的断口[图4(b)、(e)]形貌和T6态复合材料的断口[图4(c)、(f)]形貌相似,均由小的阶梯状断面组成,但T6态复合材料断面间距更大也更为平整,纤维主要以脱粘或应力突变造成的断裂失效为主。纤维的失效形式可直接反映纤维的结合强度,纤维拔出形式结合力最强、脱粘次之、断裂最差,这也是热处理态复合材料压缩性能优于铸态复合材料的主要原因。

图5为不同热处理态复合材料的高温压缩断口,可以看出,随着温度急剧上升,Al2O3纤维断裂和脱粘现象更加明显,当温度由100℃变化至150℃时,由于基体合金软化导致纤维与基体合金应变不一致,高密度位错集中于纤维表面导致纤维大量脱粘,当温度达到200℃时,为协调变形,纤维断裂碎化并残留在基体合金表面。相对于T4态复合材料,T6态复合材料塑性变形能力更强,韧窝痕迹更加明显。

图5 不同温度条件下Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的压缩断口:T4态(a)100 ℃ , (c)150 ℃, (e)200 ℃; T6态(b)100 ℃, (d)150 ℃, (f)200 ℃Fig.5 Compression fracture of Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd composites at different temperatures: T4 state (a) 100℃, (c) 150℃, (e) 200 ℃; T6 state (b)100 ℃, (d) 150 ℃, (f) 200 ℃

综上所述,分析认为复合材料断裂形式主要由纤维结合程度以及基体合金决定。在压缩过程中,变形行为主要由压缩变形和剪切变形两部分组成,而决定材料失效的主要为剪切变形。在初始加载阶段,应力传递,位错开始增殖,复合材料以压缩变形为主,此时基体合金变形程度最大。随着应力的进一步集中,微裂纹在纤维界面处以及浸渗缺陷(微孔)处形成,并围绕纤维沿剪切面扩展。随着时间推移,部分区域应力集中过大使得裂纹直接切断纤维,不同位置裂纹彼此桥接、相连,最终贯穿复合材料导致其破坏并产生阶梯状断口。

3 结论

(1)热处理能有效改善Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的力学性能,经T4和T6处理后,复合材料压缩强度显著提高。

(2)T4和T6处理对复合材料室温压缩性能的影响基本一致,但T4态复合材料在高温段的压缩性能更好,受温度影响更小。

(3)Al2O3f/Mg-6.0Al-1.0Nd-1.0Gd复合材料的断裂机制为准解理断裂,在断裂过程中基体合金主要起到吸收应变能、协调变形的作用,而Al2O3纤维则主要起到承载和强化基体合金的效果。