国产T800S级碳纤维表面特性对复合材料界面性能影响研究

何 梅,吴姜炎,廖英强,刘 宁,程 勇,常雪梅

(西安航天复合材料研究所,陕西省航天复合材料重点实验室,西安市先进聚合物基复合材料重点实验室,陕西 西安 710025)

碳纤维树脂基复合材料由于其比强度比模量高、耐疲劳性好、可设计性强等优点而被广泛应用在民用军用材料领域[1]。碳纤维树脂基体复合材料是由碳纤维、树脂基体、纤维-树脂的界面三者组成。其中碳纤维表面由于碳化工艺的影响,表面石墨化程度高、惰性大,对树脂的浸润以及化学结合都非常不利[2]。

碳纤维的表面特性主要包括表面沟槽、孔隙、凸起、微结构等表面物理特征和非碳杂质、官能团等表面化学特征[3]。在碳纤维复合材料中,碳纤维的表面物理特征对碳纤维与基体之间的物理结合力起着关键的作用,直接影响复合材料的界面性能[4]。因此,研究碳纤维表面物理特性有着重要意义。

碳纤维与树脂之间界面结合强度低将导致在承受外界载荷的过程中,难以起到将应力从承接能力低的树脂向承受能力高的碳纤维表面传递的桥梁作用,也就发挥不出碳纤维优异的力学性能。结合现有碳纤维工程化应用过程中,鲜有对碳纤维表面进行改性操作。因此,需要开展本征碳纤维表面特性与复合材料界面性能的关联性研究。

1 实验部分

1.1 实验原材料

碳纤维:日本东丽T800S-24K碳纤维(下文简称进口T800S),威海拓展T800S-12K碳纤维(下文简称拓展T800S),江苏恒神T800S-12K碳纤维(下文简称恒神T800S)。三种碳纤维的复丝性能见表1。

表1 三种碳纤维复丝力学性能Table 1 Mechanical properties of multifilaments

环氧树脂:BA202环氧树脂,西安航天复合材料研究所研制。

1.2 碳纤维复合材料样品制备

配制环氧树脂胶液,将碳纤维丝束施加一定的张力,在六维缠绕机上按照湿法缠绕成型工艺进行碳纤维NOL环、层合板的缠绕制作,固化脱模后分别得到复合材料NOL环、层合板。

1.3 测试方法

1.3.1 碳纤维表面形貌

采用日本JEOL公司JSM-6460LV型扫描电子显微镜,在加速电压15kV下,观察三种T800S级碳纤维表面和截面的微观形貌。

采用美国BRUKER公司的Fastscan型号原子力显微镜,在非接触-轻敲模式下对三种碳纤维表面形貌进行扫描,扫描范围2μm×2μm。并用分析软件NanoScope Analysis定量分析纤维表面粗糙度。

1.3.2 碳纤维表面化学状态

采用XPS对三种碳纤维的表面化学组成进行表征,扫描其C 1s、O 1s、N 1s能谱。单色Al Kα辐射源,能量1486.6eV。并用XPS peak分析软件进行分峰拟合。

1.3.3 碳纤维表面浸润性

采用碳纤维接触角分析仪对三种碳纤维的表面浸润性进行表征。使用同一种树脂胶液,均匀滴于碳纤维丝束表面,并记录同等时长下的浸润照片,得到碳纤维表面静态接触角。

1.3.4 碳纤维复合材料性能

碳纤维NOL环性能测定按照GB/T 1458-2008《纤维缠绕增强塑料环形试样力学性能试验方法》执行。复合材料层合板性能测定分别按照GB/T 3354-2014、GB/T 5258-2008、GB/T 1450.1-2005执行。

2 结果与讨论

2.1 碳纤维表面形貌

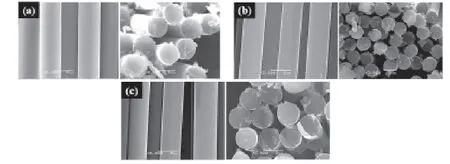

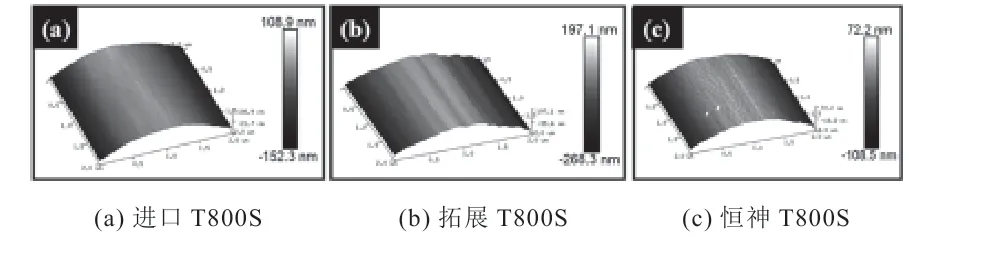

图1为三种碳纤维的表面微观形貌与截面图。从图中可以看出,三种T800S级碳纤维表面光滑、截面呈现圆形,其中拓展T800S碳纤维个别单丝截面存在圆度不太规则的情况。截面圆度不规则会降低纤维在树脂基体中排布的均匀性,造成复合材料局部缺胶或富胶,影响复合材料的均匀性。同时,纤维单丝形状的不规则也会造成纤维与树脂基体界面处的局部应力集中,从而降低复合材料的综合力学性能。图2为三种碳纤维表面AFM图,从AFM图中统计纤维表面粗糙度结果见表2。从粗糙度结果中可以看出,进口T800S碳纤维表面平均粗糙度最小为31.2nm,其次是恒神T800S级碳纤维,表面平均粗糙度为44.3nm,拓展T800S级碳纤维表面平均粗糙度最大为48.5nm。纤维表面粗糙度越大,复合材料中纤维与树脂的界面机械结合越好[5],但在湿法缠绕成型工艺中,纤维表面粗糙度增大会导致表面耐磨性降低并损伤纤维拉伸性能,从而减小纤维在复合材料中的发挥效率。

图1 三种碳纤维表面微观形貌SEM图: (a )进口T800S;(b )拓展T800S; (c) 恒神T800SFig.1 SEM images of CFs: (a) Toray T800S; (b) Domestic Tz T800S;(c) Domestic Hs T800

图2 三种碳纤维表面AFM图Fig.2 AFM images of CFs

表2 三种碳纤维表面粗糙度Table 2 Surface roughness of the CFs

2.2 碳纤维表面化学状态

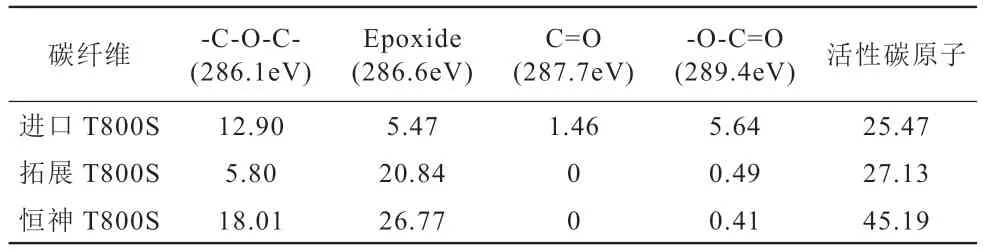

图3为三种碳纤维表面的XPS图。结合XPS测试结果对三种碳纤维的C 1s谱图进行分峰处理,如图4所示。通过分峰处理并计算得到不同活性碳官能团的比例,结果见表3。

图3 三种碳纤维表面XPS图Fig.3 Figure of XPS for CFs

图4 三种碳纤维表面XPS碳谱分峰图Fig.4 C 1s spectra of the CFs

表3 三种碳纤维表面C 1s谱图分峰比例(%)Table 3 State concentrations of the CFs surface as measured by XPS

从表3不同官能团的比例可以看出,三种碳纤维表面化学官能团种类基本一致,但比例差距较大。这说明三种纤维表面上浆剂种类基本一致,均为环氧树脂型上浆剂,但上浆剂分子链段结构差异较大。进口T800S表面活性碳原子占比为25.47,拓展T800S表面活性碳原子占比为27.13,恒神T800S表面活性碳原子占比为45.19。一般认为,纤维表面含氧活性反应官能团占比越多,与树脂化学键结合强度越大,从而能有效提升复合材料界面性能[6]。因此,从XPS C 1s分峰结果来看,恒神T800S碳纤维表面化学反应性最高,其次是拓展T800S、进口T800S碳纤维。

2.3 碳纤维表面浸润性

纤维表面与树脂基体之间良好的浸润性是增强复合材料界面相互作用的先决条件[7]。本文采用静态接触角的测试方法对三种T800S级碳纤维表面浸润性进行表征,得到的结果如图5所示。从图中可以看出,恒神T800S的静态接触角最小,为27°。静态接触角越小说明纤维表面与树脂的浸润性越好。其中,纤维表面与树脂基体的浸润性又与纤维表面极性基团数量密切相关。结合表3的计算结果,可以总结出纤维表面浸润性与极性活性官能团占比有着正相关的关系。

图5 三种碳纤维表面静态接触角图Fig.5 Static contact angle of the CFs

2.4 碳纤维复合材料界面性能

复合材料NOL环是国内外研究普遍使用的一种单向纤维缠绕环形试验件,其既能评价缠绕工艺参数制定的合理性,又能判定纤维、树脂基体的浸润性、粘接性及在受力状态下传递应力的能力。NOL环层间剪切强度和拉伸强度是表征树脂/纤维界面性能的有效方法。三种碳纤维NOL环力学性能见表4,其破环微观形貌如图6所示。恒神T800S拉伸强度为3250±125 MPa,剪切强度为79±3.8 MPa,NOL环微观破坏形貌中纤维与树脂界面结合紧密。拓展T800S微观破坏形貌与恒神的破坏机制一致。进口T800S拉伸强度为3050±141 MPa,剪切强度为73±2.8 MPa,微观破坏形貌中出现纤维拔出、与树脂脱粘现象。NOL环力学性能与破坏形貌图说明恒神T800S碳纤维界面性能最好,与纤维表面化学反应性和浸润性的结果有一致性。

图6 三种碳纤维NOL环破坏微观形貌图Fig.6 SEM images of fracture morphology for NOL rings

表4 三种碳纤维NOL环力学性能Table 4 Mechanical properties of NOL rings

表5为三种碳纤维单向复合材料层合板力学性能。可以看出,拓展T800S和恒神T800S层间剪切强度较高,分别为91.0±3.0 MPa和93.7±2.5 MPa,进口T800S层间剪切强度为75.6±2.5 MPa。单向复合材料层间剪切强度能够较好地反映复合材料界面性能。由于恒神T800S表面化学反应活性高,且与树脂的浸润性好,因此单向复合材料有较高的层间剪切性能。碳纤维表面粗糙度越大对增强界面铆钉作用也有一定的效果,但从复合材料NOL环与层合板的性能结果来看,微小的表面粗糙度差距对界面强度结果影响不大,表面化学性与浸润性对复合材料界面结合强度有决定性作用。从表5中还可以看出,恒神T800S复合材料0°拉伸强度2700±107 MPa,相比于进口T800S与拓展T800S的拉伸强度有较大的提高,说明界面性能的增强对复合材料综合性能的提升有着促进作用。

表5 三种碳纤维复合材料层合板力学性能Table 5 Mechanical properties of CFs composites

3 结论

(1)三种T800S碳纤维表面均光滑、截面呈现圆形,呈典型干喷湿纺工艺特征;三种T800S级碳纤维表面粗糙度差异较大,两种国产碳纤维表面粗糙度相近,均大于进口碳纤维表面粗糙度。

(2)三种T800S碳纤维表面化学官能团种类基本一致,但比例差距较大。进口碳纤维与拓展碳纤维表面活性碳原子比例相近,恒神碳纤维表面活性碳原子比例最高为45.19%,说明恒神T800S级碳纤维表面化学反应性最高。

(3)三种T800S碳纤维表面浸润性差异较大。恒神碳纤维表面静态接触角最小,为27°,说明恒神T800S级碳纤维表面与树脂的浸润性最好。

(4)三种T800S碳纤维NOL环力学性能相近,其中恒神碳纤维NOL环力学性能稍高;三种T800S碳纤维单向复合材料拉伸强度与层间剪切强度差异较大,恒神碳纤维拉伸与层间剪切强度最高。复合材料力学性能的结果说明表面化学反应性和浸润性是提高界面性能的关键因素,并能有效提升复合材料综合力学性能。