弹簧钢矫直时断裂的分析*

□ 吉 颂

马鞍山钢铁股份有限公司 安徽马鞍山 243003

1 弹簧钢概述

油淬火回火弹簧钢通常用于制造各种高应力弹簧,其中,大规格油淬回火弹簧钢主要用于制作乘用车悬架簧等。原材料弹簧钢盘条加工弹簧时,通常采用热绕簧方式,深加工流程为热轧盘条,矫直,定径,剥皮,探伤,锯切,热卷簧,油淬火回火热处理,喷丸,热强压,整型。弹簧是安全零部件,性能和表面质量的要求都较高,表面不得有裂纹、擦伤等缺陷。某深加工企业在进行弹簧钢热轧盘条到棒材的矫直加工时,发生断裂现象。笔者对断裂原因进行分析,并进行相应改进。

2 宏观断口形貌分析

该企业加工弹簧钢剥皮材,具体工艺流程为热轧盘条上料,开卷,矫直,定径,拉料,剥皮,探伤,锯切,成品检验,打捆,称重,入库。断裂发生在矫直过程中,钢种为54SiCrV6。弹簧钢断裂部位的断口形貌如图1所示,断口形态较为一致,红圈位置为裂纹起源处,均为表面起裂,之后裂纹扩展,直至失稳断裂。此外,断裂样表面发现擦伤及变形。

图1 断裂部位断口形貌

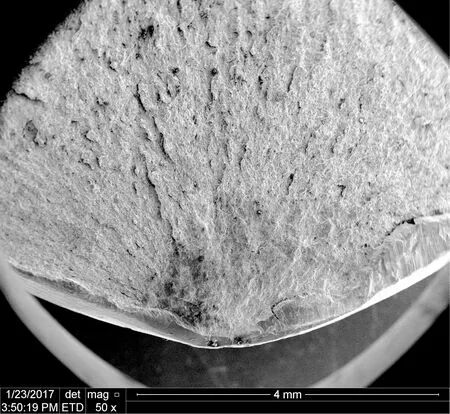

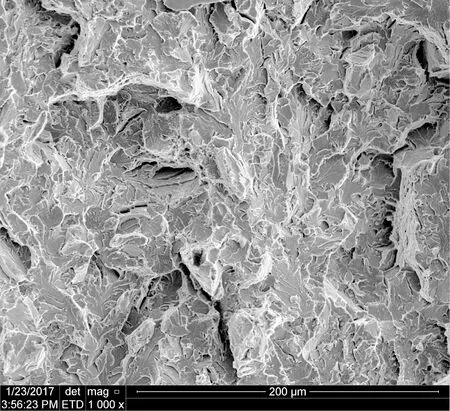

3 扫描电镜断口分析

对弹簧钢断口进行扫描电镜分析,扫描电镜下断口形貌如图2所示,可以清楚地看到裂纹源自表面,之后向内部扩展。裂纹源区形貌如图3所示,裂纹扩展区形貌如图4所示。裂纹源区有许多微小空洞,也就是韧窝,应该是在矫直的扭转过程中加载的应力不当,导致表面萌生微裂纹。随着应力继续增大,微裂纹直接互相连接,并逐渐扩大,形成裂纹扩展。裂纹扩展区呈辐射状河流样花纹,为准解理断裂。在裂纹扩展区达到一定大小后,剩余界面上的实际载荷远超材料的抗拉强度,发生失稳,裂纹迅速扩展,形成放射区和剪切唇,发生断裂。裂纹源处未发现夹杂,可排除外来夹杂引起断裂的可能性。

图2 扫描电镜下断口形貌

图3 裂纹源区形貌

图4 裂纹扩展区形貌

4 材料组织及硬度分析

对断口处的金相组织进行分析,确认组织为珠光体加少量铁素体,未见其它异常组织。这一组织具有优秀的综合强塑性,尤其是塑韧性较好,加工性能优。无明显脱碳层,说明并非脱碳引起表面硬度低导致断裂。

在断口的正下方取样,按照GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》进行进行布氏硬度检验。布氏硬度(HBW)范围为297~304,符合热轧态布氏硬度(HBW)不高于321的要求,并且波动范围小。裂纹起源区的硬度和其它区域的硬度一致,说明热轧态盘条的组织及硬度分布均匀,证明材料组织性能并非是引起矫直断裂的原因。

断口布氏硬度(HBW)分布如图5所示,阴影区为裂纹源位置。断口金相组织如图6所示。

图5 断口布氏硬度(HBW)分布

图6 断口金相组织

5 矫直操作优化

通过对材料进行分析,确认并非是材料异常原因导致矫直断裂。断裂样发现表面擦伤及变形,说明矫直过程存在不当操作。因此,对矫直过程的操作步骤进行分析。线材到棒材矫直如图7所示。第一步为调整线头状态,使线头呈微向下弯曲状态,拉回喂丝导向槽装置,操作夹送辊轮正转,将线头送出喂丝导槽。第二步为将矫直机操作模式设为手动,确定水平主动轮能正常转动,打开水平主动轮。第三步为将矫直机操作模式设为自动,横移装置夹持线材横移,将料头送入预矫直机水平预矫直机轮中。第四步为设置夹送辊夹紧,施加压力,进行矫直拉料及定径。

图7 线材到棒材矫直

夹送辊拉料装置的压力调整十分关键,设定范围为70~110 bar(1 bar=100 kPa),具体设定值可以根据矫直情况进行调整。经了解,由于操作人员考虑到弹簧钢强度较高,为了保证矫直后的直线度,将夹送辊压力设置为105 bar。根据矫直断裂分析结果,对夹送辊压力值进行下调优化,当夹送辊压力值为85 bar时,弹簧钢线材矫直均未发生断裂,并且矫直后的棒材直线度满足技术要求。

6 分析结论

针对弹簧钢在矫直时发生断裂的问题进行分析,裂纹起源于表面,断口未见明显非金属夹杂,说明并非冶金质量问题带来外来夹杂引起的断裂。材料组织为珠光体加少量铁素体,组织韧性高,适合矫直等深加工,并且表面无全脱碳,总脱碳符合标准要求,布氏硬度分布均匀,说明断裂与材料组织及性能无关。

断裂样表面发现擦伤及变形,证明矫直过程存在不当操作。对矫直设备参数进行检查,发现夹送辊压力设定值偏大,发生挤压变形,造成弹簧钢矫直过程中局部应力过大。此外,在矫直过程中还存在扭转力,在多种外力加载下,弹簧钢发生断裂。

7 结束语

弹簧钢对性能和表面质量的要求都较高,要求表面不得有裂纹、擦伤等缺陷。除了控制原材料热轧盘条的内部质量和表面质量外,在深加工时还要控制不可以产生表面擦伤和变形,注意设备参数的配适度。所分析弹簧钢线材到棒材矫直断裂就是由夹送辊压力值过大而引起,通过下调至合适的压力值,解决了这一矫直断裂问题。