铅酸蓄电池用火法精铅和电解铅综述

李阿欣,王再红,闫娜,高鹤,陈二霞,孙海涛,霍玉龙,陈志雪

(风帆有限责任公司 河北 保定 071057)

0 引言

作为铅酸蓄电池的主要原材料,铅的稳定性和可靠性对铅酸蓄电池的性能起到至关重要的作用。随着环保要求的提高,来自废旧电池的再生铅在应用中占比越来越高。将废旧电池拆分,提取含铅材料,初步冶炼后得到粗铅。粗铅中常常含有一些杂质,包括 Cu、Sn、Ag、Zn、As、Sb、Bi 等,因此需要经过一系列精炼后才能得到精铅[1]。粗铅的精炼方法主要有火法精炼和电解精炼两种。火法精铅约占全球精铅产量的 70 % 以上[1-2],但在中国大部分炼铅厂采用电解精炼方法生产精铅。

由于精炼方法不同,火法精铅和电解铅中杂质元素的种类和含量存在差异,可能会影响电池的性能和质量稳定性。因此,当在蓄电池生产中火法精铅与电解铅替换使用时,应充分认识两者之间的区别,制定适合自己产品需求的精铅指标。同时,应认识到两种精炼方法各有优势,然后根据实际需要充分发挥其作用。本文中,笔者总结了火法精铅与电解铅的制备方法,对比了火法精铅与电解铅的异同之处,阐述了火法精铅和电解铅对蓄电池性能的影响,并且对铅蓄电池中火法精铅的应用前景进行了展望。

1 火法精铅与电解铅制备工艺

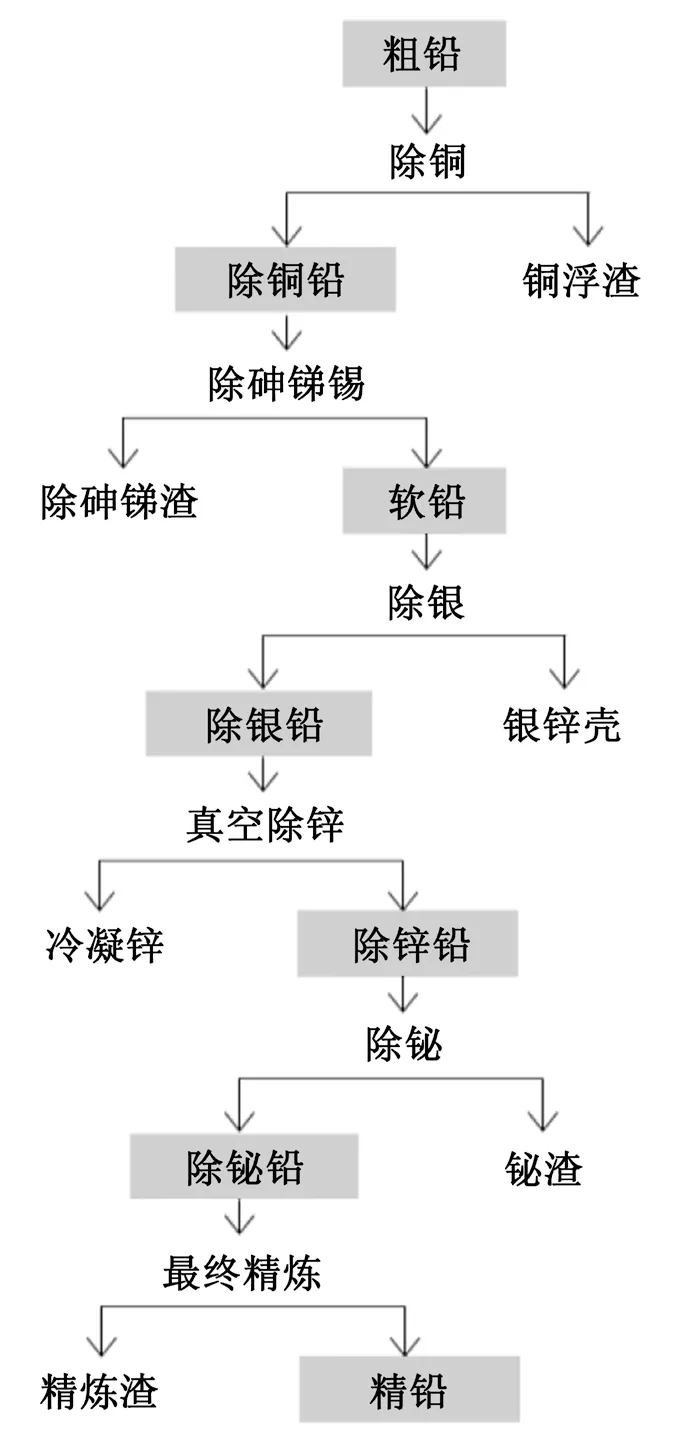

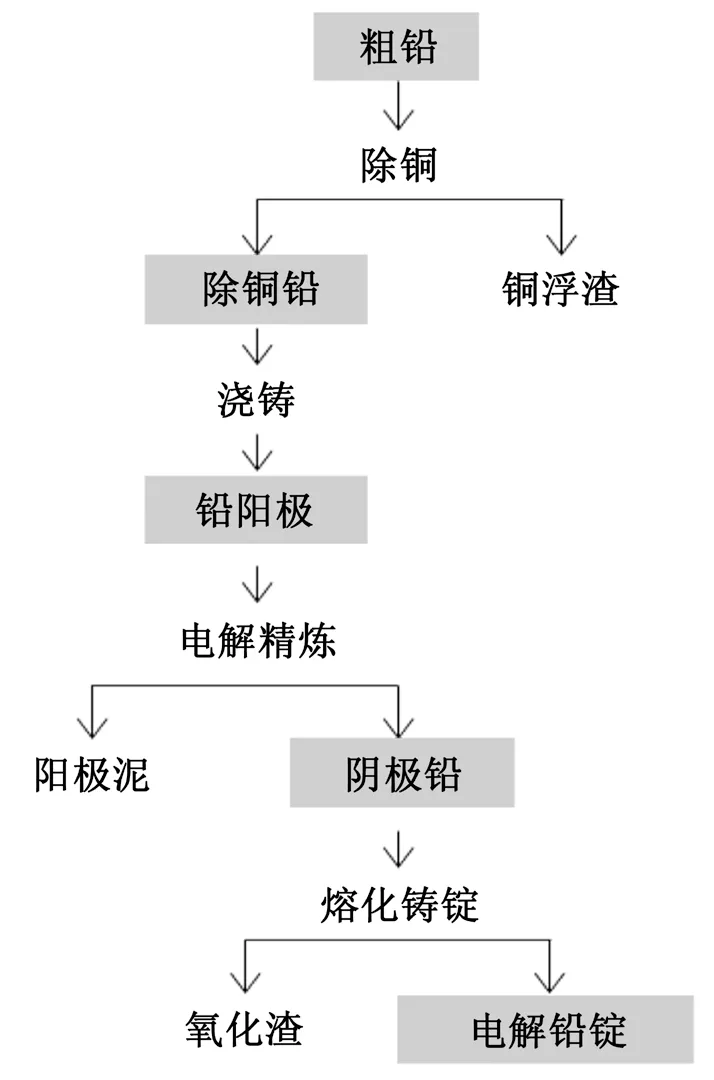

火法精炼工艺是向粗铅中加入除杂剂,逐步除去杂质,最终得到精铅。火法精铅制备流程(参见图 1)包括除铜,除砷、锑、锡(软化),除银,真空除锌,除铋和最终精炼(除钙、镁)等过程[3]。电解精炼工艺是将粗铅溶解在溶剂中,利用各元素还原电位的差异,采用电沉积法最终得到电解铅。电解铅的制备工艺(参见图 2)包括除粗铅中铜(初步火法精炼),浇铸成阳极,电解精炼等过程[3-4]。

图 1 火法精铅制备流程图[4]

图 2 电解铅制备流程图[4]

陈友强[5]对比了火法精炼和电解精炼工艺所需设备情况,结果发现如果年产 10 万t 精铅,采用火法精炼工艺就需 5 个 300 t 精炼锅和 1 条铸锭生产线,但如果按同等规模采用电解精炼工艺则需 1 个300 t 精炼锅、3 个 300 t 熔铅锅、3 条浇铸线和 400 个电解槽,也就是说所需的电解精炼设备明显多于火法精炼设备。

林发强[6]以英国某精炼厂为例,分析了高杂粗铅的火法精炼和电解精炼现状。精铅年产量为10 万t 规模的粗铅火法精炼厂所需厂房面积为电解精炼厂的 1/3,且项目投资约为电解精炼投资费用的 1/2。同时,相对于电解精炼,火法精炼需要的设备少,能耗低,产生的废水少,废渣利用率高。另外,采用电解精炼工艺时,所用的酸性电解液会腐蚀设备,而且废水排放量较大,环保要求高。

综上所述,在生产工艺方面,火法精炼设备及工艺操作简单,项目投资少,生产周期短,能耗少。

2 火法精铅与电解铅的基本性能对比

2.1 杂质元素含量

项本申等[7]对火法精铅和电解铅进行了光谱分析。结果显示,电解铅的纯度更高,在 99.997 %以上,而火法精铅的纯度在 99.994 %~99.997 % 之间。火法精铅和电解铅在杂质元素方面的差异主要在于 Bi 和 Ag 的含量:火法精铅中 Bi 元素的含量是电解铅的 4 倍以上,而 Ag 元素的含量约是电解铅的 1.5 倍。史俊雷[8]通过光谱分析仪对火法精铅和电解铅进行了分析。结果显示,火法精铅除了在 Ag 和 Bi 元素指标上要高于电解铅外,Te、Cu、Ni 元素的含量也略高,其他元素含量则比较接近。

2.2 形貌及物相

项本申等[7]通过金相观察,发现电解铅中大晶粒较多,而且大晶粒也比火法精铅中的大晶粒略大。史俊雷[8]将火法精铅和电解铅球磨成铅粉,经和膏、涂板、固化干燥后,发现使用火法精铅制备的负极板孔隙率略高,但在正极板状态和正负极板的物相组成上,二者差异不大。

2.3 力学性能

项本申等[9]还研究了火法精铅和电解铅的力学性能差异。在相同的拉伸速度范围内,火法精铅的最大拉力、最大力点位移和最大伸长率均比电解铅大。火法精铅的拉伸强度(15~17 MPa)也要高于电解铅(12~15 MPa)。二者硬度的对比结果是,火法精铅的硬度平均值为 61.5 HD,电解铅的硬度平均值为 61.0 HD,也就是无明显差异。

钦晓峰等人[10]设计了一种检测设备来区分火法精铅与电解铅。当铅块承受的压力为 10~12 MPa时,判断铅块为电解铅;当铅块承受的压力为7.15 MPa 时,铅块为火法精铅。

以上结果表明,火法精铅和电解铅主要在 Bi和 Ag 的含量以及力学性能上有差异,而在形貌和物相方面差别不大。

3 火法精铅和电解铅对铅蓄电池性能的影响

3.1 对高温腐蚀性能的影响

邵双喜[11]在 70 mA/cm2、50 ℃ 条件下,对火法精炼铅和电解铅进行了 12 小时持续恒流极化。由电解铅配制的合金能较快地达到较高的槽电压,然后在 12 h 后有所衰变,而由火法精炼铅配制的合金衰变不显著。把合金从浓硫酸溶液(密度为1.3 g/cm3)中取出,经真空干燥后,发现两种合金的耐腐蚀性都很强,彼此之间差别不明显。

史俊雷等[8]将 6 片正极板/7 片负极板的极群组放入装有 1.30 g/cm3(25 ℃)H2SO4溶液的电池槽中,在 75 ℃ 恒温水浴槽中以 4 A 恒流充电 400 h,进行腐蚀试验。采用较高的熔铅温度(480 ℃)、适量的脱氧剂含量(质量分数为 2.0 ‰)、较低的搅拌转速(250 r/min)制备的火法精铅与电解铅的耐腐性相当,但是当熔铅温度降低时由于火法精铅的杂质含量较高,耐腐蚀性能较差。

3.2 对电池性能的影响

史俊雷等人[12]研究了火法精铅对 EFB 电池初期容量、低温、充电接受、水耗和循环寿命的影响。火法精铅电池和电解铅电池相比,火法精铅电池的充电接受性能略好,而且 20 小时率容量略高,但是二者的前期性能、起停寿命、17.5 % DoD循环寿命、50 % DoD 循环寿命、循环过程中大电流放电电压无明显差异,说明火法精铅对电池寿命无明显不利影响。水耗结果显示,火法精铅电池的水耗量为 2.5 g/Ah,电解铅电池水耗量为 2.3 g/Ah。这是由于火法精铅中有害元素如 Ni、Cu 等增加了水损耗。

王其利[13]将火法精铅粉应用在摩托车蓄电池中,结果发现蓄电池干式荷电以 100I10放电 5 s 的电压比采用电解铅粉的电池高 50 mV 以上,10小时率容量放电时间相比起来也长 15 min。

史俊雷[8]通过对不同工艺生产出的火法精铅进行电池性能测试,发现采用较高的熔铅温度(480 ℃)、适量的脱氧剂含量(质量分数为 2.0 ‰)、较低的搅拌转速(250 r/min)制备的火法精铅具有较少的杂质,相应地制备的电池具有较高的循环寿命和较低的水损耗,但其他方面的性能与采用电解铅制备的电池无明显差异。

以上研究结果表明,火法精铅的使用并没有给电池带来不利,反而在某些方面提升了电池性能。

4 火法精铅应用前景

由于火法精铅对铅酸蓄电池的使用无明显不利影响,且制备工艺简单,成本较低,因此火法精铅的应用前景十分广阔,值得技术人员深入研究与探索。

王积瑶等人[14]阐述了粗铅火法精炼的优越性及其在铅蓄电池工业上的重要意义。她提出的火法精炼工序可灵活控制。当粗铅中的合金元素多于某种合金体系所要求的含量时,可以根据需要将其定量除去;当粗铅中的合金元素低于板栅合金所要求的含量时,可补加一定量的合金元素。火法精炼不仅能够除杂提纯,还能充分利用杂质元素制造各种铅基合金,不但降低了火法精炼的成本,而且降低了铅基合金的成本。陈友强等[5-6]的研究也证实火法精炼可根据用户具体需求,调整杂质含量,生产不同牌号的精铅,也能更方便的生产铅基合金,相对于只可生产品种单一的电解精炼的 1 号精铅而言,具有更灵活方便的优势。

而且众多研究表明,无论是在铅粉中还是在板栅合金中添加一定量的铋对铅酸蓄电池都是有益的。陈红雨[15]发现,铅粉中含铋会使正极板产生较多的α-PbO2,同时增加极板孔率,进而提高蓄电池容量和循环寿命。他还发现,铋的添加会导致电极析氢过电位下降,但是铋含量为 2.0 ‰ 并不影响铅电极的电化学行为。梁景志[16]发现,铋的添加量大于 1.58 ‰ 时,会加速铅合金的腐蚀(由于铋在合金的晶界处富集,腐蚀首先发生在晶界处),而当铋含量小于 1.12 ‰ 时,铋对铅钙合金的腐蚀行为没有明显影响。他还发现蓄电池负极板中不适合添加铋,因为溶出的铋吸附在负极板上,会促进电极析氢反应。唐明成[17]研究了铅钙合金与含铋(质量分数为 0.4 ‰)铅钙合金的区别,发现后者不存在铝成团现象,而且 Al 和 Ca 元素分布均匀,所以铸造板栅时熔铅炉中浮渣少,铸造性能较前者优良。张玉峰[18]的研究结论是,铋的添加量在 0.75 ‰左右,虽然会使合金的析氧电位和电阻有小幅度的下降,但是可以增强铅酸蓄电池正板栅铅钙合金的耐腐蚀性。随着含铋铅酸电池诸多优良性能被发现,铅酸电池厂要求板栅或者铅粉中含有一定的铋元素,因此,可根据火法精炼的方法得到含铋精铅或铅铋合金。火法精炼除铋时不必全部清除,可按照具体使用情况添加除杂剂,得到符合技术要求的含铋精铅。粗铅中铋含量较低时,可直接在铅锅中加入一定量的铋,制成铅铋合金。这既降低了火法精炼的成本,又降低了铅基合金的成本。

5 结束语

国内火法精炼铅的方法逐渐成熟,而且火法精铅在铅蓄电池中的应用也逐渐增多。火法精铅和电解铅之间主要在 Bi、Ag 含量和力学性能方面有差异,而在形貌和物相组成方面没有明显差异。采用火法精铅的电池在容量、充电接受能力、水耗和循环寿命等方面与电解铅电池也没有明显差异,甚至在某些方面略优于电解铅电池。另外,通过火法精炼铅工艺的控制可以得到性能更加优异的精铅以及铅基合金,降低精炼成本,满足铅酸蓄电池提升性能的需要。