中国再生铅行业节能降碳效益分析

薛松成

(山西恒巨环保科技有限公司,山西 运城 043200)

1 中国近年再生铅总体情况

随着中国交通运输业的发展,以及风能、太阳能产业的加速推进,铅蓄电池获得新生,相应地再生铅产量在最近十年内增速很快。2022 年全国再生铅产量为 298.43 万t,与 2021 年相比增加 17.84 万t,即增幅达 6.36 %。所以,再生铅产业已经成为中国铅工业的重要组成部分。

工业和信息化部、发展改革委、生态环境部三部门联合印发《有色金属行业碳达峰实施方案》(工信部联原 [2022] 153 号)(以下简称《实施方案》)[1]。《实施方案》聚焦“十四五”和“十五五”两个碳达峰关键时期,提出了 2025 年前和 2030 年前的阶段性目标。“十四五”时期是有色金属行业深度调整产业结构,加快构建清洁能源体系,研发应用绿色低碳技术的关键时期。重点品种要依据能效标杆水平持续推进节能改造升级,降低碳排放强度。因此,《实施方案》提出,2025 年前,有色金属产业结构、用能结构明显优化,低碳工艺研发应用取得重要进展,重点品种单位产品能耗、碳排放强度进一步降低,而且再生金属供应占比达到 24 % 以上。

《实施方案》还提出:制定有色金属行业绿色低碳技术发展路线图,明确 2030 年前重点技术研发、应用推广方向;强化企业绿色低碳创新主体地位,鼓励企业开展节能降碳技术改造,打造重大节能降碳改造示范应用,带动行业整体能效水平提升;支持行业龙头企业建设有色金属低碳创新载体,集合优势力量开展共性关键技术、前沿引领技术攻关和示范应用,推动企业持续优化工艺流程;通过技术研发一批、储备一批、应用一批,为有色金属行业节能降碳提供持续动力。

建设有色金属行业绿色制造体系需要在三个方面持续发力。一是发展再生有色金属产业。充分挖掘“城市矿山”资源价值,利用再生有色金属能耗低、碳排放少的特点,在满足终端消费的前提下,通过替代原生冶炼产品降低碳排放。二是加快实现清洁化生产。建立绿色低碳的供应链管理体系,实施清洁生产改造,采用绿色高效的运输方式,实现产品生产全流程低碳化。三是促进产业数字化转型。通过建立具有工艺流程优化、动态排产、能耗管理、质量优化等功能的智能生产系统,构建全产业链智能制造体系,利用信息化、数字化和智能化技术,提升能源精细化管理水平,提高资源能源利用效率。

2 中国再生铅行业技术及装备基本情况

针对废铅蓄电池回收混乱和污染严重的问题,国家进行了大力整治,相继颁布了、修改和完善了《再生铅行业规范条件》《再生铅冶炼污染防治可行技术指南》《再生铅行业清洁生产评价指标体系》《铅蓄电池生产及再生污染防治技术政策》《再生铜铝铅锌工业污染物排放标准》和《废铅蓄电池处理污染控制技术规范》[2]等一系列法律和法规。中国再生铅骨干企业大都进行了信息化、数字化和智能化改造产业,建立了系统的工艺技术和装备体系[3]。

2.1 废铅蓄电池预处理技术与装备

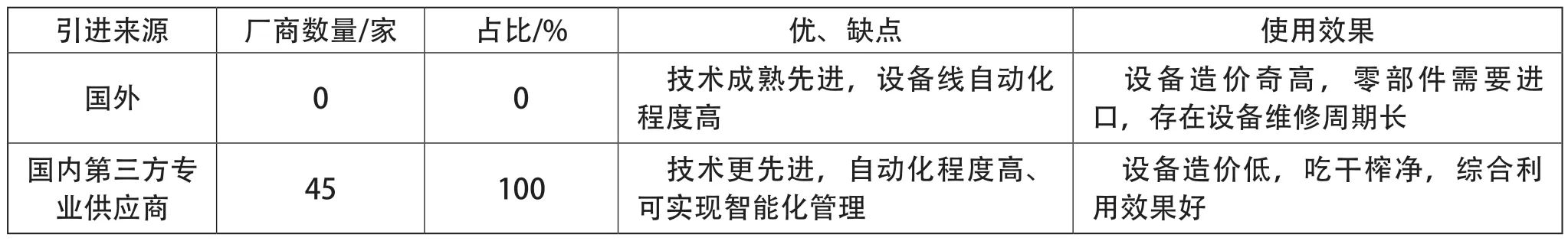

目前,中国再生铅行业对于废铅蓄电池破碎预处理大都用上了破碎分选设备。破碎分选设备和技术主要来源于国外引进、国内第三方专业化公司自主创新研发、国内再生铅企业仿制及研发三种情况。国内骨干企业破碎分选技术及设备的具体情况如表 1 所示。中国废铅蓄电池破碎分选技术与设备国产化率高,自主创新能力强,设备适应性强,性价比高,更适合中国废铅蓄电池型号不一,尺寸规格各异的复杂情况。

2.2 废塑料色选技术与装备

为了提高资源高质化利用,在中国对于破碎分选出来的塑料、橡胶、胶木,大多数企业采用色选技术与设备进行了色选。物料经风送至色选系统,进行物料颜色分选处理。最终,对分色塑料进行料仓收集,再进一步各自完成综合利用。骨干企业色选设备使用情况如表 2 所示。对废塑料进行色选处理,提高了产品附加值,进一步提高了资源综合利用率。

表 2 中国废塑料色选技术及设备情况一览表

2.3 废铅蓄电池火法回收技术与装备

目前,国内的废铅膏火法冶炼工艺主要包括脱硫铅膏单一熔炼工艺与再生铅和铅精矿混合熔炼工艺。单一熔炼工艺又包括竖炉熔炼工艺、短窑熔炼工艺、多室炉熔炼工艺、富氧底吹炉熔炼工艺、富氧侧吹炉熔炼工艺等。混合熔炼工艺主要有富氧底吹熔炼工艺、富氧侧吹炉熔炼工艺、纯氧侧吹炉熔炼工艺。国内再生铅骨干企业火法熔炼工艺应用情况具体见表 3。火法熔炼主导工艺是富氧底吹炉熔炼工艺和富氧侧吹炉熔炼工艺。纯氧侧吹炉熔炼工艺因单位产能烟气量少,治理设备相应投资少,经济与环境效益更突出等非常符合“双碳”目标的要求。

表 3 中国再生铅火法熔炼技术及设备应用情况一览表

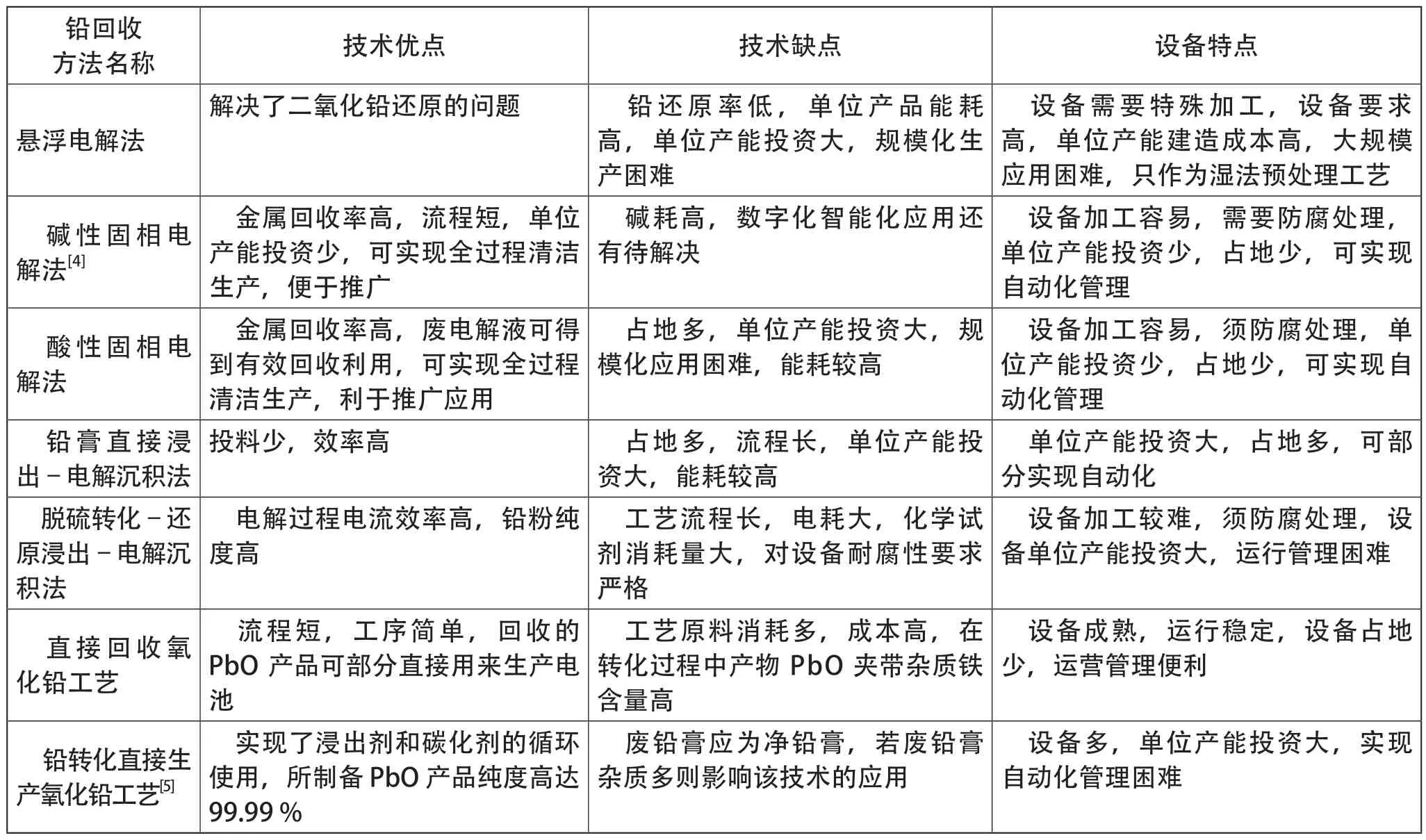

2.4 废铅蓄电池湿法铅回收技术与装备

湿法铅回收工艺主要包括脱硫-电沉积工艺、悬浮电解工艺、固相电解工艺和铅转化工艺。与火法冶炼工艺相比,湿法冶炼工艺具有生产规模可大可小,过程清洁,资源综合利用率高,节能降碳明显等优点。有部分企业已经开始采用湿法技术处理废旧铅蓄电池。典型工艺为悬浮电解、电解沉积、固相电解还原工艺及铅转化直接生产铅粉工艺。由表 4 可知,全湿法铅回收技术主要为固相电解、铅转化技术,是未来湿法铅回收技术的主要发展方向。

表 4 废铅膏全湿法铅回收技术的优劣势分析

3 再生铅行业节能降污效益分析

3.1 再生铅行业经济效益分析

由表 5 可知,在直接高温熔炼铅回收技术中,从回转窑熔炼-烟气钙法脱硫技术开始,到富氧底吹炉熔炼-烟气制酸技术,再到富氧侧吹炉熔炼-烟气制酸技术,最后到纯氧侧吹炉熔炼-烟气制酸法,单位产能能耗在逐步降低,从生产 1 t Pb 需消耗 180 kg 标准煤降到 98 kg 标准煤,同时生产成本也从 1 100~1 300 元降到 580~660 元。这说明技术的进步推动了能耗的降低,随之增强了经济性。预脱硫-低温熔炼铅回收技术中钠法预脱硫工艺、钙法预脱硫工艺、铵法预脱硫工艺都不能明显降低单位产能能耗,但却能增强经济性。其中的原因在于脱硫副产品不同。电化学转化技术中,无论采用预脱硫-电沉积工艺、悬浮电解工艺、碱性固相电解工艺,还是采用酸性固相电解工艺,单位产能能耗都差不多,但是每吨 Pb 的生产成本从 1 200~1 400 元到 700~800 元不等。铅转化法中过氧化氢-柠檬酸钠法、硫酸亚铁-氢氧化钠法、亚硝酸钠-碳酸氢铵法都不能明显降低单位产能能耗,但是每吨 PbO 的生产成本也从 2 000 元降到了 750~800 元。

3.2 再生铅行业环境效益分析

由表 6 可知,在直接高温熔炼铅回收技术中,从回转窑熔炼-烟气钙法脱硫技术开始,到富氧底吹炉熔炼-烟气制酸技术,再到富氧侧吹炉熔炼-烟气制酸技术,最后到纯氧侧吹炉熔炼-烟气制酸法,生产每吨铅的大气污染物和 CO2排放量逐步减少。预脱硫-低温熔炼工艺与高温熔炼工艺相比较,铅尘、SO2、NOx、CO2排放量下降率分别为50 %~60 %、65 %~75 %、40 %~50 %、35 %~55 %。电化学转化法与低温熔炼工艺相比较的结果是,铅尘、SO2、NOx、CO2排放量下降率分别为 70 %~80 %、100 %、100 %、80 % 以上。这说明,采用电化学转化法减排效应更明显。与电化学转化法相比较,采用铅转化法时铅尘排放量下降率大于 90 %,而 CO2排放量下降率大于 16.7 %。此结果说明,铅转化法几乎已使减排效果达到极限,进一步减排的空间有限。

表 6 典型铅回收工艺生产每吨铅的大气污染物及 CO2 排放量情况

4 结束语

本文中,笔者首先对我国再生铅总体情况进行分析,明晰了在“双碳”背景下我国再生铅行业前行方向。接着,对国内再生铅行业预处理技术与装备、废塑料色选技术与设备、火法铅回收技术与装备、湿法铅回收技术与装备、铅转化技术等进行初步数理统计,表明了我国再生铅行业的技术与设备整体实力在快速提升。最后,针对不同工艺,对节能降污进行了效益分析,为再生铅行业今后节能降碳核查提供了技术依据。