内锥衬套高锁螺栓性能及接头疲劳寿命研究

赵庆云,孙 昂,黄 宏,程思锐,张 艳

(1.中国航空制造技术研究院,北京 100024;2.航空工业沈阳飞机设计研究所,沈阳 110035)

飞机性能的提高要求其具有更高的气动性和整体性,结构整体成形虽具有减少零件和紧固数量、减轻结构重量、降低制造成本的优点,但整体成形对制造工艺要求高,如果整体结构制造不当造成报废,必然极大地增加制造成本。目前而言,结构间的连接问题无法避免。机械连接 (螺接、铆接等)仍是现代飞机装配的主要连接形式,相比于其他连接方式,机械连接具有安全、可靠、便于拆卸、可传递大载荷等突出优点[1–3]。因此,新型材料如钛合金、复合材料等结构,尤其是主承力构件仍主要采用机械连接[4]。另一方面,机械连接及其操作修复均要求在结构中制孔,机械孔造成了结构的不连续性,在外载作用下,孔边局部的应力集中对结构的疲劳寿命极为不利[5–7]。研究表明,飞机疲劳事故中,有70%以上的疲劳裂纹起始于连接部位,50% ~ 90%的飞机疲劳源于紧固孔的疲劳破坏。复合材料和钛合金等新材料在飞机结构中的应用比重不断增加,其连接效率、结构连接强度等问题也越来越突出[8–10]。因此,在疲劳性能薄弱的机械连接部位进行强化处理,对实现飞机长寿命连接具有非常重要的现实意义。

干涉配合能减轻结构重量并显著增进结构寿命和密封性,已成为先进飞机制造中最有效的强化工艺方法之一[11–15]。国内外先进飞机制造中大量采用干涉配合紧固件,如普通螺栓和高锁螺栓的干涉配合连接。普通钛干涉螺栓压入安装时容易引起复合材料层间分层而导致孔的承载能力降低,目前国际上通用做法是采用衬套紧固件来解决这一问题。国外于20 世纪80 年代开发了薄壁衬套的紧固件,如干涉单面螺纹抽钉、干涉环槽钉等,并在飞机上得到了应用。我国“十一五”以来针对干涉单面螺纹抽钉、干涉环槽钉等薄壁衬套紧固件开展了大量研究工作,但由于这两种紧固件组件较多,制造工艺复杂,工程一致性难以突破。内锥衬套高锁螺栓可解决目前存在的复合材料连接结构雷击防护可靠性差、结构强度和疲劳寿命低等问题,此结构由一个光杆带锥的高锁螺栓和内壁带锥的衬套组成。与多组件的干涉单面螺纹抽钉和干涉环槽钉相比,其可靠性更高。与不带衬套的锥形螺栓相比,不需要制锥形孔,安装工具及工艺简单,解决了薄壁直杆衬套螺栓安装容易被拉长的问题。本文针对中国航空制造技术研究院自研内锥衬套高锁螺栓,进行紧固件性能和接头疲劳寿命及失效分析,以期为设计部门选用内锥衬套高锁螺栓提供依据。

1 试验及方法

1.1 材料及方法

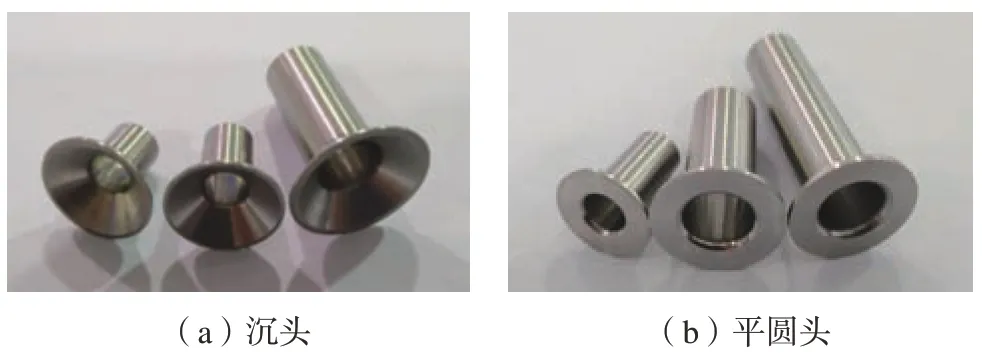

如图1 所示,内锥衬套高锁螺栓由锥形高锁螺栓和衬套两个零件构成,其中高锁螺栓材料为Ti–6Al–4V 钛合金,光杆带有锥度,尾部驱动槽为五瓣花形;衬套材料为1Cr18Ni9Ti 不锈钢,内壁带有锥度,外壁为直壁。沉头锥形高锁螺栓和衬套的锥度为2°,二者精确配合,实现安装。高锁螺栓光杆与螺纹采用圆弧过渡,螺纹收尾为1.5 P。锥形高锁螺栓表面涂覆铝涂层及十六醇润滑,头下部分区域不涂覆涂层。

国产CCF300/QY9511 预浸料制造层压板,采用自动铺带工艺铺叠,铺层顺序[45/– 45/0/90/0/45/0/–45/45/0/– 45/90/– 45/45/90/– 45/90/0/45/0]s,共40 层,铺层比例30/50/20,固化后单层厚度 (0.125±0.010) mm,试验件总厚度5 mm±5%δ(其中δ为试验件理论厚度)。

试验件采用双搭接结构,孔边距 (e/D)和端距(W/2D)均为1.925。通过6 个内锥衬套高锁螺栓将4个试验板连接在一起组成对称布局的双塔接剪切接头,试验件尺寸如图2 所示。

图2 内锥衬套高锁螺栓干涉连接试验件示意图(mm)Fig.2 Size schematic diagram of sleeve taper-hi-bolts interference fit joint (mm)

静力试验按图2 中贴应变片捕捉钉孔附近应变的变化趋势,采取恒定带率加载控制,加载速率1 mm/min。每根试样在正式试验前需进行3 次预拉伸试验,对应变片稳定性进行测试,使每次测量的应变片差值偏差小于5%,加载至预计破坏载荷的30%后卸载。试验过程中实时记录试件的应变、载荷和位移数据,每根试件拉伸过程中保证测试500 个以上的采样点。

轴向加载疲劳试验在MTS 810 疲劳试验机上进行,室温环境,应力比R= 0.1、频率f= 5 Hz。A 组首件以静力试验破坏载荷平均值35%进行加载,其余以静力试验破坏载荷平均值47%进行加载;B 组以静力试验破坏载荷平均值47%加载;C 组首件以静力试验破坏载荷平均值60%加载,其余以静力试验破坏载荷平均值70%加载。

用线切割机对疲劳试验后的断口试样进行切割 (保留断口形貌)以方便在电镜下观察,然后将断口放置在丙酮溶液中,放入超声波清洗槽中进行清洗,最后用扫描电子显微镜进行观察。

1.2 紧固件研制

衬套头部毛坯在温镦机上镦锻成形,初步机加工去除飞边后,数控磨削外部型面。在双程式复合加工中心上采用钻、铰或镗等方法,完成内锥孔和头部内型面成形。图3 为加工完成的带内锥的衬套。

图3 带内锥的衬套Fig.3 Sleeve with internal cone

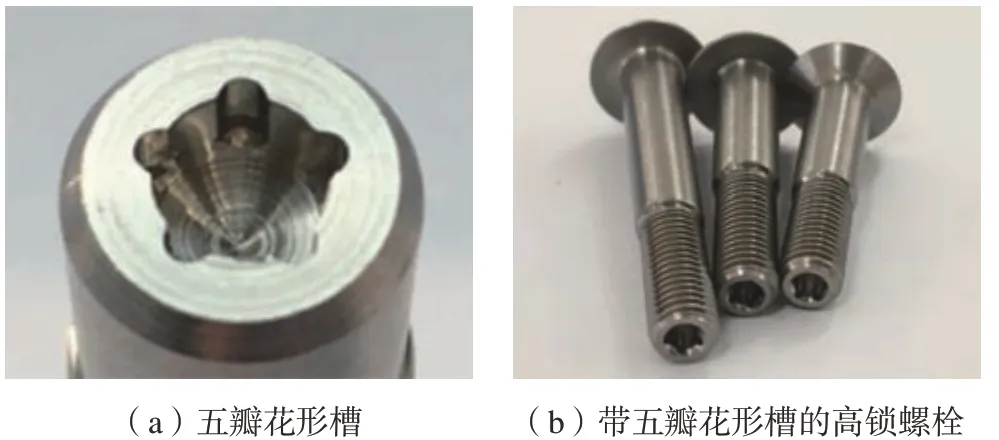

锥形高锁螺栓与普通螺栓的不同之处在于光杆带有锥度,尾部驱动槽为五瓣花形,局部涂覆涂层。光杆的锥度在数控磨床上采用全型面磨削方法成形。尾部驱动槽在专用冲床上冲制,利用专用工装将螺栓固定在冲床上,五瓣花形槽尺寸由冲头保证,调整工装保证冲槽深度满足设计要求。图4 为冲制的五瓣花形槽。

图4 冲制的五瓣花形槽Fig.4 Punched five-petal flower groove

为了实现导电,锥形高锁螺栓的头部及部分光杆表面不涂覆涂层,其他部位涂覆涂层,如图5 所示。由于光杆部分有明显的不涂区域长度区间,因此需要选用合适的方式遮盖,一方面使需涂覆区域达到涂覆要求;另一方面保证涂层外观合格,涂层厚度满足5 ~ 13 μm 要求。图6 为研制的内锥衬套高锁螺栓。

图5 局部涂覆示意图Fig.5 Schematic diagram of local coating

图6 研制的内锥衬套高锁螺栓Fig.6 Developed sleeve taper-hi-bolt

1.3 接头试验件

模拟某型机中央翼下翼面和外翼根部等连接区,采用复合材料蒙皮+金属骨架 (7050 铝合金或TA15 钛合金)结构,一般采用100°沉头螺栓进行连接。试验件规划如表1 所示。

表1 试验件规划Table 1 Test specimen plan

参考国内外复合材料干涉连接研究经验,设计相对干涉量在0.5% ~1.5%之间时疲劳寿命增益效果较好。A1 和B1 组试验件紧固件与钉孔之间为间隙配合H7f 9,经检测单个钉孔实际相对干涉量的范围为1.0% ~ 1.1%。安装的接头试片如图7 所示。

图7 内锥衬套高锁螺栓接头试件Fig.7 Sleeve taper-hi-bolt joints

2 结果与讨论

2.1 内锥衬套高锁螺栓性能试验

依照标准GJB 715.23A—2008《紧固件试验方法 拉伸强度》、GJB 715.26A—2015《紧固件试验方法 双剪》和GJB 715.30A—2002《紧固件试验方法 抗拉疲劳》对研制的内锥衬套高锁螺栓进行机械性能检测,抗拉性能、剪切性能结果如图8 所示,– 6 规格剪切强度要求≥33.11 kN,实测均值> 40.34,富余量> 20%;–8 规格剪切强度要求≥56.37 kN,实测均值> 71.97 kN,富余量> 20.86%。–6 规格拉伸强度要求≥13.47 kN,实测均值> 16.28 kN,富余量> 20%;–8 规格拉伸强度要求≥24.52 kN,实测均值> 29.38 kN,富余量> 19.82%。疲劳加载载荷按照– 6 规格高载4.715 kN、低载0.4715 kN;– 8 规格高载8.582 kN、低载0.8582 kN。疲劳试验结果显示试件单件疲劳寿命高于60000 次,全部合格 (标准规定:疲劳寿命的平均值不低于30000 次,单件疲劳寿命不能低于15000 次,单件疲劳寿命高于60000 次按60000 次计算)。锥形高锁螺栓氢含量检测结果显示全部试件未超过0.0125%(质量分数),检测合格。显微组织检测结果显示内锥衬套和锥形高锁螺栓头部金属流线连续,未见裂纹、过热、污染、空洞、偏析或晶内碳化物沉淀。

图8 内锥衬套高锁螺栓抗拉和双剪强度检测结果Fig.8 Detection results of sleeve taper-hi-bolt resistance tensile and double shear strength

2.2 锥形高锁螺栓失效分析

锥形高锁螺栓的原材料为Ti–6Al–4V,热处理工艺为940 ℃下保温10 min,水淬,560 ℃下保温4 h,空冷。微观形貌为初生α 相和β 相双态组织,其特点为在β 转变基体上分布着一定数量的等轴α 相,双态组织包含了α 相的两种形态,即少量位于β 再结晶晶粒三角晶界上的等轴α 和被β 相中间层隔开的片状α,即β 转变组织,如图9 所示。

图9 锥形高锁螺栓显微组织Fig.9 Microstructure of taper-hi-bolt

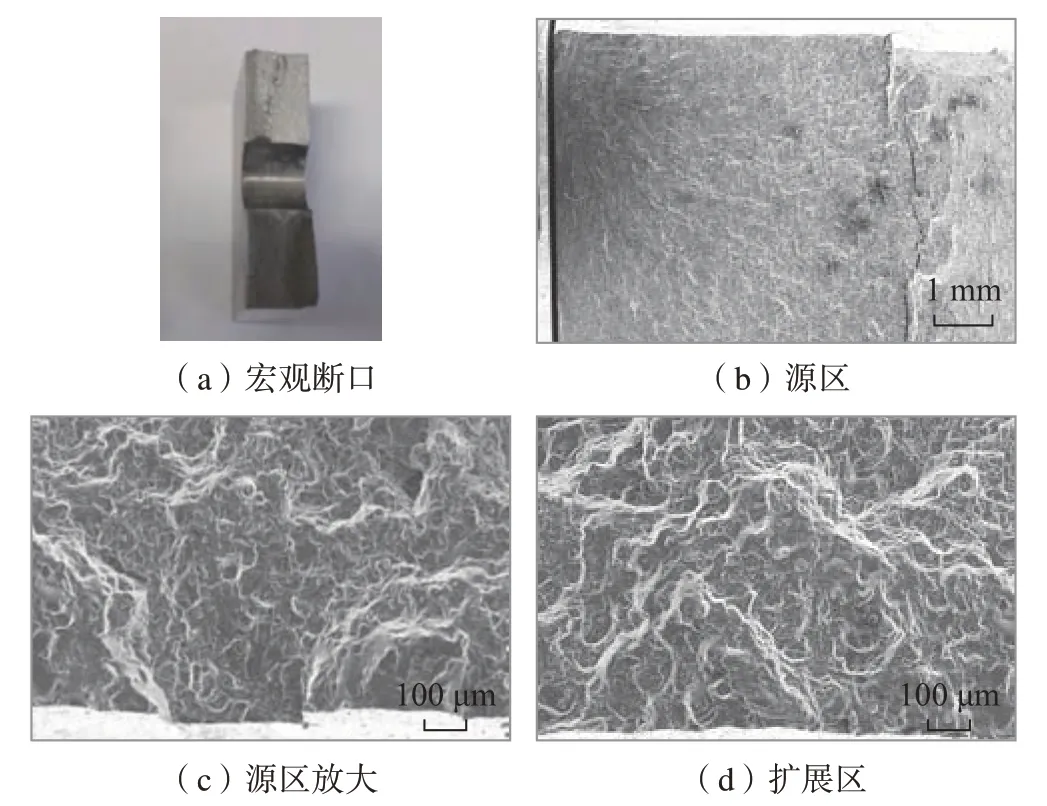

图10 为锥形高锁螺栓拉伸断口宏观形貌,拉伸断裂部位为螺纹。裂纹从螺纹根部多处起源,起裂后向四周扩展。扩展区比较平整,断裂面与主应力线垂直。裂纹源暴露于空气中扩展速度较慢,经过反复张开与闭合的挤压磨损,当裂纹扩展至临界尺寸后发生失稳快速断裂于瞬断区。由于螺纹的旋合特征,扩展区与瞬断区形成了上下两个台阶面。

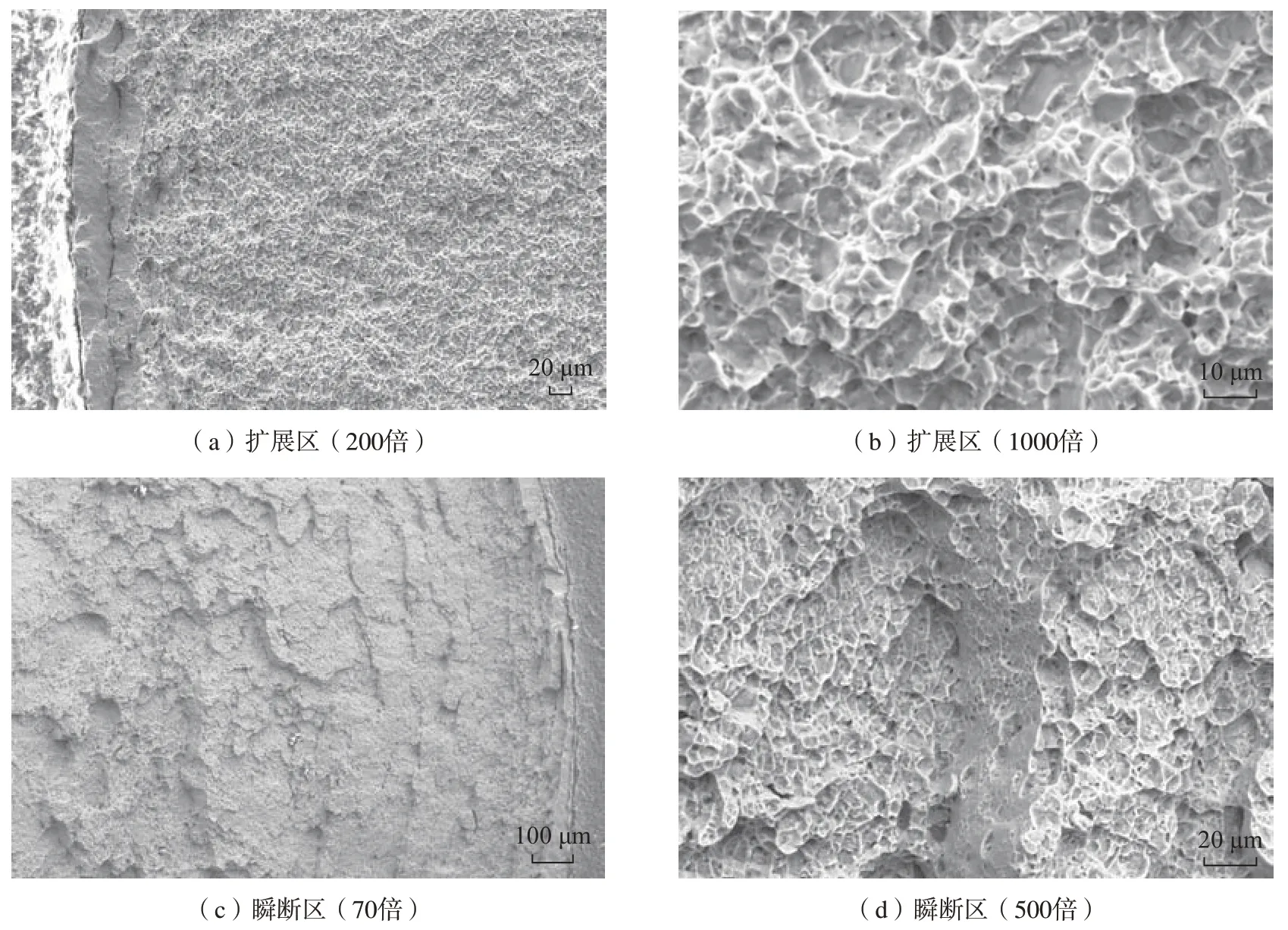

图11 所示断口微观形貌显示,在单向拉伸应力作用下,显微空洞周边均匀增长,断裂之后形成近似圆形的等轴韧窝,存在于扩展区和瞬断区。这是因为锥形高锁螺栓原材料Ti–6Al–4V 经固溶时效处理后成为等轴双态组织,晶粒细小,裂纹一般沿α/β 或α/β 转相界面扩展,因此,断口呈现类似“韧窝”的特征。

图11 断口微观形貌Fig.11 Fracture microstructure

2.3 静力试验

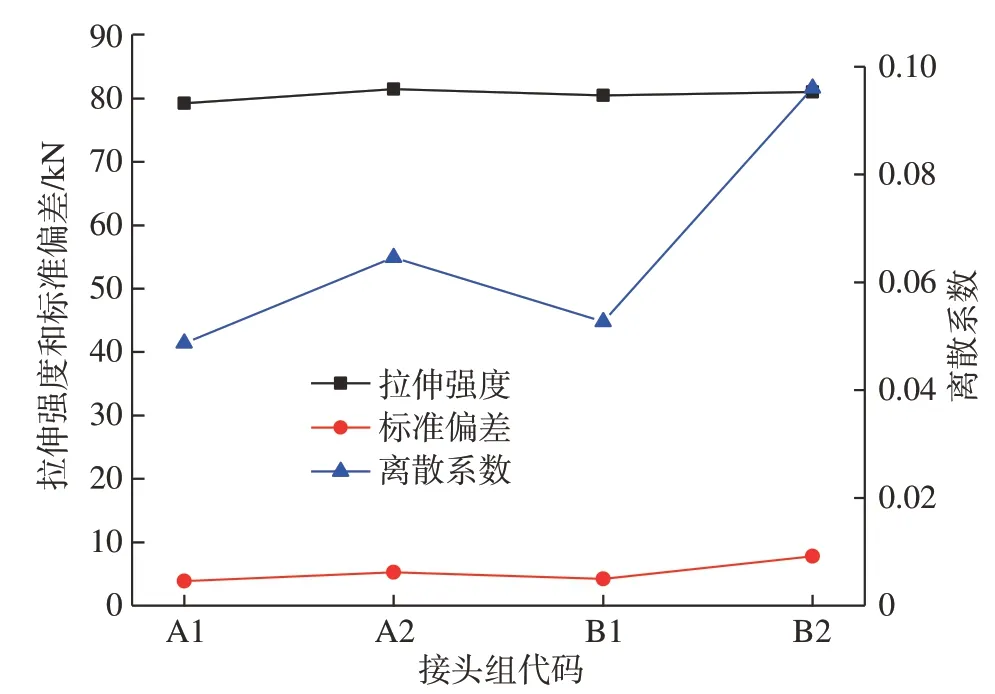

每组取3 件试件,采取恒定速率加载控制,加载速率为1 mm/min。试验过程中实时记录试件的应变、载荷与位移数据,每根试件拉伸过程中保证500 个以上的采样点,如图12 所示。静力拉伸试验结果如图13所示,间隙配合CCF300/7050 混合连接试验件的破坏载荷均值为79.24 kN,离散系数为0.0487;干涉配合CCF300/7050 混合连接试验件的破坏载荷均值为81.47 kN,离散系数为0.0646。间隙配合CCF300/TA15 混合连接试验件的破坏载荷均值为80.47 kN,离散系数为0.0527;干涉配合CCF300/TA15 混合连接试验件的破坏载荷均值为81.03 kN,离散系数为0.096。经对比可以得出,间隙配合和干涉配合对典型结构连接件整体的静承载能力影响不大。

图12 静力试验件Fig.12 Static test piece

图13 静力拉伸试验结果Fig.13 Results of static tensile test

图14 为应变片测量获得的钉载分配比例,A1 为CCF300/7050 间隙配合 (H7f 9)试样组;A2 为CCF300/7050干涉配合 (1%)试样组;B1 为CCF300/TA15 间隙配合(H7f 9)试样组;B2 为CCF300/TA15 干涉配合 (1%)试样组。可以看出,载荷比例从第1 排钉到第3 排钉逐排递减。CCF300/7050 接头间隙配合时钉载分配比例差为41%,干涉配合时钉载分配比例差为34.7%;CCF300/TA15 接头间隙配合时钉载分配比例差为43.3%,干涉配合时钉载分配比例差为37.7%。无论CCF300/7050 接头,还是CCF300/TA15 接头,干涉配合时钉载分配比例差均小于间隙配合。对于多排钉连接结构,干涉配合有助于提高钉载分配的均匀性。

图14 钉载分配比例Fig.14 Distribution proportion of pin load

2.4 疲劳试验

针对图2、表1 的多排钉连接接头,疲劳试验结果如图15 所示,在1.0%左右的相对干涉量下,CCF300/7050混合连接接头的平均疲劳寿命约为间隙配合的1.7 倍,CCF300/TA15 混合连接接头的平均疲劳寿命约为间隙配合的3.4 倍。内锥衬套高锁螺栓多排钉干涉配合接头疲劳寿命较间隙配合有所提高。

图15 接头疲劳寿命Fig.15 Joint fatigue life

2.5 断口分析

图16 和17 分别为7050 铝合金间隙配合和干涉配合疲劳试样断口形貌,均为多源断口。间隙配合试件的主裂纹萌生于孔内壁加工刀痕的不连续处,裂纹呈现明显的放射状且非常密集,随后裂纹逐渐稀疏,扩展速度也明显增快,显示出快速断裂的形貌特征。这是因为随着裂纹的扩展,裂纹张口逐渐变大,裂纹尖端应力强度因子ΔK增大,从而导致裂纹扩展速率加快。随着裂纹进一步扩展,断裂面上会有很多微小的峭壁,这些峭壁沿平行裂纹方向排列,说明在裂纹扩展过程中,疲劳裂纹尖端有侧向的滑移[16–17]。随着裂纹扩展速率加快,裂纹由断口表面向内部扩展,在断口上会出现一些二次裂纹。进入瞬断区,断裂类似于静载断裂,而且呈现解理和韧窝的混合特征。

图16 7050 铝合金间隙连接接头疲劳试样微观断口形貌Fig.16 Micro-fracture surface morphology of 7050 aluminium alloy specimen with clearance fit jointing

图17 7050 铝合金干涉连接接头疲劳试样微观断口形貌Fig.17 Micro-fracture surface morphology of 7050 aluminium alloy specimen with interference fit jointing

TA15 钛合金间隙配合接头的断口形貌如图18 所示,可以看出,裂纹主要萌生于孔内壁和孔角处,一侧断口的扩展区很小,说明应力集中程度大。高倍照片显示源区的微观特征主要为准解理。裂纹扩展路径曲折。瞬断区为韧窝形貌。TA15 钛合金干涉配合接头的断口形貌如图19 所示,可以看出,裂纹主要萌生于试样孔角,高倍照片显示源区的微观特征主要为准解理,在扩展区可以观测到二次裂纹,瞬断区为韧窝形貌。

图18 TA15 钛合金间隙配合接头疲劳试样微观断口形貌Fig.18 Micro-fracture surface morphology of TA15 titanium alloy specimen with clearance fit

图19 TA15 钛合金干涉配合接头疲劳试样微观断口形貌Fig.19 Micro-fracture surface morphology of TA15 titanium alloy specimen with interference fit

干涉配合安装后的轴径大于初始孔径,是增强飞机结构疲劳断裂性能的重要手段。尽管干涉配合形式多样,如干涉螺接、干涉铆接等,但疲劳强化原理是相同的。从微观上,紧固件干涉配合安装后的孔径大于初始孔径,使材料的组织细化、晶格拉长,增加了滑移阻力,有助于抑制裂纹萌生,阻碍裂纹进一步扩展,使结构的疲劳强度得到提高[16]。宏观上,在交变载荷下干涉配合孔周实际承受应力的幅值远比间隙配合的小,即干涉配合降低了孔边应力幅值,这是干涉配合的“支撑效应”[17]。干涉配合的应力幅值比间隙配合的应力幅值明显降低,从而延缓了裂纹的萌生,并降低了裂纹扩展速率,大大地提高了交变载荷下的疲劳寿命。另外,径向应力的存在,减小了紧固件与孔壁的相对运动,从而减小了微动磨蚀,也是改善疲劳性能的原因。

3 结论

(1)内锥衬套高锁螺栓抗拉和双剪性能均满足标准要求,且有约20%的富余量。疲劳试验结果显示试件单件疲劳寿命高于60000 次,全部合格。拉伸断裂部位为螺纹,呈现为多源断口,微观显示为韧窝特征。

(2)对于多排钉连接结构,干涉配合对静承载能力的影响不大,但可以提高钉载分配的均匀性。干涉配合可以提高复合材料/金属混合连接接头的疲劳寿命。在1.0%左右的相对干涉量下,复合材料/铝合金混合连接接头的平均疲劳寿命约为间隙配合的1.7 倍,复合材料/钛合金混合连接接头的平均疲劳寿命约为间隙配合的3.4 倍。

(3)断口形貌显示为多源断口,间隙配合试件的主裂纹萌生于孔内壁。干涉连接对孔壁有强化作用,抵制了裂纹萌生,主裂纹萌生于试件表面孔角。7050 铝合金呈现解理和韧窝的混合特征,TA15 钛合金呈现准解理断裂,存在少量等轴韧窝和河流花样。