扫描速度对激光定向能量沉积Al2O3–ZrO2 梯度陶瓷微观组织及力学性能的影响*

吴东江,于学鑫,吕伟杰,石 晶,由竹琳,马广义,牛方勇

(1.大连理工大学高性能精密制造全国重点实验室,大连 116024;2.沈阳芯源微电子设备股份有限公司,沈阳 110169;3.中国人民解放军95939 部队,沧州 061736)

极端复杂环境下服役的高端装备对机械零部件的综合性能和结构效率提出了更高的要求。功能梯度材料 (Functionally graded materials,FGM)可以通过微观结构、孔隙度或成分的梯度变化来实现功能的梯度转变,进而在同一个零件的不同部位发挥所需的性能。面对航空航天工作环境下的高温、高压、交变应力等复杂工况,FGM 凭借独特的应用优势而受到越来越多的关注,因其可以通过改变材料组成实现零部件性能的区域可控,为在航空航天等极端环境服役的零部件性能的多样化需求提供了解决方案[1–3]。功能梯度陶瓷(Functionally graded ceramics,FGC)作为由两种以上陶瓷组成的功能梯度材料,能够结合不同陶瓷的特殊性能,如耐高温、耐磨性和生物相容性等,在航空航天、生物医学、军事防护、机械加工等领域有着广泛的应用前景[4–5]。Al2O3–ZrO2梯度陶瓷材料既可以保留Al2O3本身高强度、高硬度的力学性能和低成本的应用优势,又可以兼顾ZrO2的增韧机制和耐冲击特性[6],因此Al2O3–ZrO2FGC 未来有希望应用于燃烧室保护层、火箭发动机的冷却推力室等方面[7]。

目前,FGC 的制备方法主要包括粉末冶金、等离子喷涂、立体光刻、挤压成型等[8–9],这些工艺制备FGC 的致密化过程大多是在粉末的固态状态下实现的,梯度层之间的界面往往比较明显,不利于性能的匀滑过渡。此外,部分传统制备工艺在后续的干燥、除胶,以及烧结过程中无法有效地控制零部件收缩变形及开裂方面的问题。面对传统陶瓷材料制备技术难以实现高性能多样化陶瓷梯度构件的快速制备这一现状,开发工艺简单、组分过渡更加均匀的新制备方法是十分必要的。激光增材制造技术为快速制备具有成分或孔隙渐变的复杂FGC 构件提供了极大的便利。激光定向能量沉积 (Laser directed energy deposition,LDED)是以激光为高能热源,通过熔化同步输送的粉末实现零部件的逐层堆积成形[10–11]。目前,LDED 在熔体自生陶瓷的制备方面已经有了广泛的应用[12–14]。同时,在成形过程中,基于同步送粉的方式能够方便地控制粉末的混合比例,进而可以根据需要在同一零件的不同位置获得不同的材料组成及性能,这也使LDED 成为目前功能梯度材料研究中的主流技术之一。然而,利用LDED 技术制备的功能梯度材料多数集中在金属–金属型、金属–陶瓷型材料体系,关于陶瓷–陶瓷型梯度材料的研究还有待进一步深入和完善。

本研究团队采用固定参数实现了Al2O3–ZrO2FGC 的LDED 制备,然而各组分在同一成形工艺参数下性能无法同时达到最佳,纯Al2O3与梯度区结合界面处及高ZrO2含量区裂纹缺陷明显,并且过渡界面处的气孔、微裂纹仍较多[15]。由于LDED成形样件质量很大程度上取决于工艺参数[16–19],不同的材料成分熔化沉积所需的能量不同,因此需要确定对应的线能量密度等热输入工艺参数。本研究采用变扫描速度的方式调控线能量密度,以实现梯度构件的变参数增材制造。利用LDED 在不同扫描速度条件下进行了25%(质量分数)成分间隔的Al2O3–ZrO2(25–AZ)梯度陶瓷中涉及的各混合比例复合陶瓷材料的制备。通过探究扫描速度对复合陶瓷材料宏观特征、微观组织和力学性能的影响,最终确定变扫描速度成形工艺实现Al2O3–ZrO2陶瓷梯度材料的优化成形,以达到进一步提升Al2O3–ZrO2梯度陶瓷材料性能的目的。

1 试验及方法

以质量分数为99.9%的Al2O3(雅安百图高新材料股份有限公司)和8% Y2O3稳定的ZrO2球形粉末(北京桑斯普瑞新材料公司)为原料进行Al2O3–ZrO2复合陶瓷和梯度陶瓷材料的成形试验。为了提高粉末原材料在输送过程中的流动性,将粉末在120 ℃干燥箱环境中烘干处理4 h。先前研究表明在25–AZ 梯度过渡路径下,Al2O3–ZrO2陶瓷梯度材料具有相对优异的综合机械性能[15],因此本研究以25–AZ 梯度陶瓷材料及其中涉及的3 种比例 (质量分数)复合陶瓷材料75% Al2O3+25% ZrO2(AZ25)、50% Al2O3+50% ZrO2(AZ50)、25% Al2O3+75% ZrO2(AZ75)为研究对象,在尺寸为150 mm×100 mm×15 mm,纯度为95%的热压烧结Al2O3基板 (上海熙元实业有限公司)上完成Φ4 mm×40 mm 圆柱状样件的成形试验。试验过程中采用99.99%的高纯氩气作为保护气并完成粉末输送。

试验采用的LDED 系统如图1所示,该系统主要由Nd∶YAG 连续激光器 (GSI Lumonics,JK1002)、送粉系统 (中国航空制造技术研究院,DPSF–D3)和三轴数控机床(RESUM,LP7002)组成。送粉喷嘴与激光束同轴耦合,通过CNC 数控程序可以实现不同形状样件的制备。试验工艺参数设置为激光功率275 W,Z轴提升量0.4 mm。利用单因素试验法,在200~500 mm/min 的范围内间隔100 mm/min 选取4 组扫描速度。各组试验具体的成形工艺参数如表1 所示。

表1 复合材料工艺优化参数Table 1 Optimised parameters for composite

图1 LDED 系统Fig.1 LDED system

样件制备完成后,利用Dpt–8型着色渗透探伤剂(新美达探伤设备有限公司)进行裂纹缺陷的渗透探伤,观察界面处的裂纹分布情况。利用金刚石砂盘和2.5 μm 的金刚石研磨膏对样件纵截面进行研磨和抛光。在纵截面处理完成后,用配备有能量色散X 射线光谱 (EDS)的扫描电子显微镜SUPRA 55(Zeiss)对样件的微观组织进行观测。用维氏硬度计DHVS–1000A(HUAYIN)测量样件纵截面的硬度,载荷为9.8 N,保荷时间15 s。利用扫描电子显微镜、Image–Pro 软件测量压痕对角线及压痕四角裂纹长度,由于压痕产生的裂纹为Palmqvist 裂纹,因此根据式(1)计算复合陶瓷材料的断裂韧性[20](图2,其中c为压痕对角线裂纹两尖端的距离,μm;l为巴氏裂纹长度,μm;a为压痕对角线长度的一半,μm),并且采用B 样条曲线对样件的显微硬度和断裂韧性进行了拟合。

图2 断裂韧性测量原理示意图[20]Fig.2 Schematic diagram of the fracture toughness measurement principle[20]

式中,HV 为维氏硬度;KIC为断裂韧性,MPa·m1/2;φ为形状约束因子 (φ≈3);EC为复合材料的弹性模量,GPa。

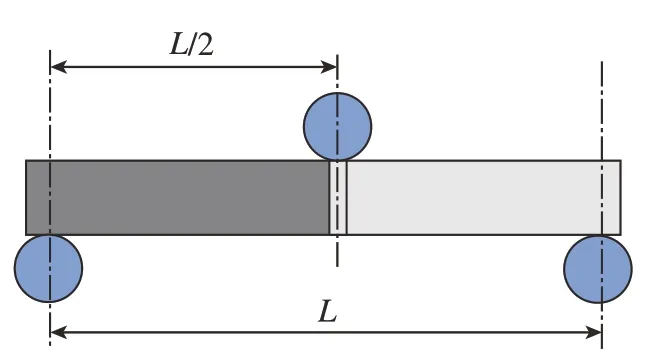

对成形的梯度样件在万能力学试验机WDW–20E(济南时代试金试验机有限公司)上进行三点弯曲强度测试 (图3,其中L为跨距),样件截面尺寸为3 mm×4 mm。测试过程中的参数包括跨距30 mm,横梁移动速度0.5 mm/min,力的作用点位于纯Al2O3与梯度区结合之处。根据式(2)计算弯曲强度 (ISO 14704∶2000),各组梯度样件最终抗弯强度数值取10 个样件的平均值。

图3 三点弯曲强度测试示意图Fig.3 Schematic diagram of the three-point flexural strength test

式中,F为最大载荷;b为样件断口宽度;d为样件断口厚度。

2 结果与讨论

2.1 扫描速度对Al2O3–ZrO2 复合陶瓷宏微观及性能的影响

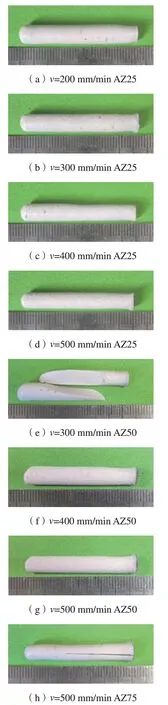

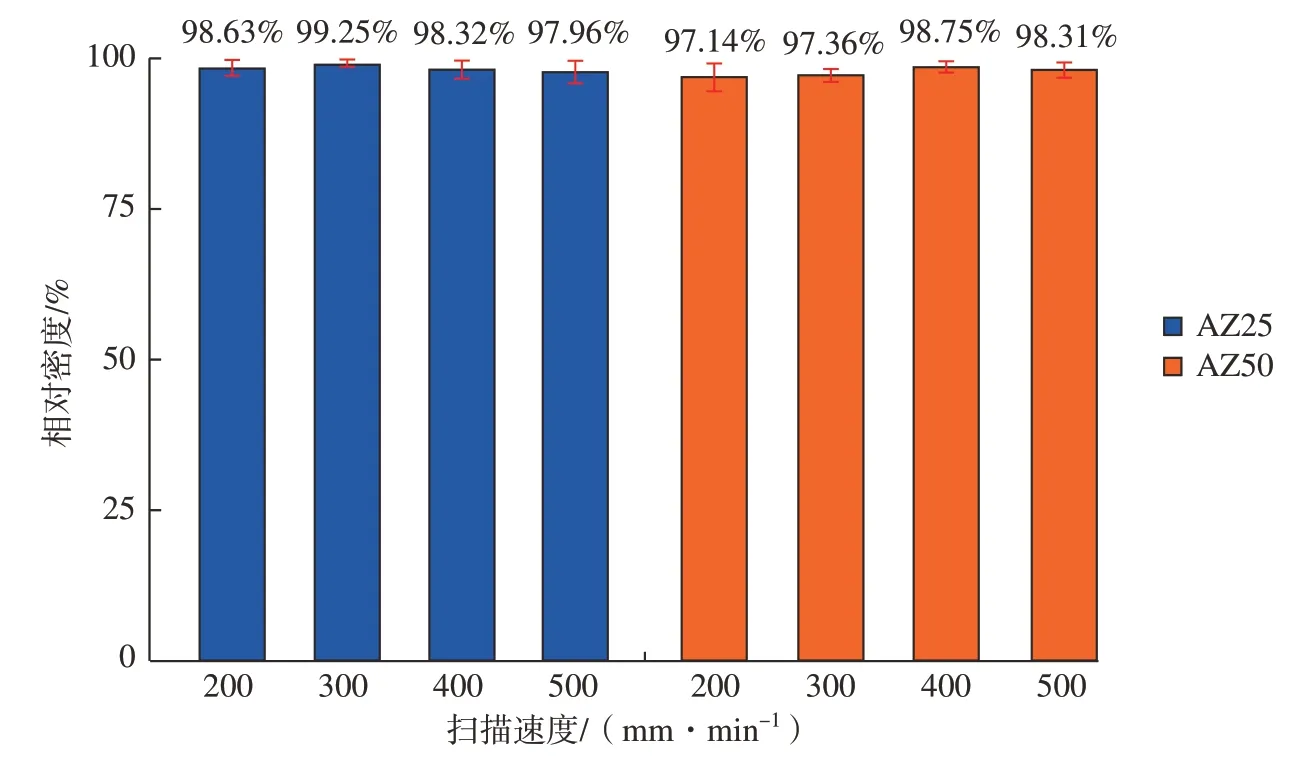

宏观上,复合陶瓷圆柱样件直径尺寸随着扫描速度的降低而逐渐增大 (图4)。根据激光能量密度 (Q)公式 (式(3)),扫描速度的降低增加了熔池中输入的能量,在熔化更多粉末的同时对前一沉积层的重熔加剧,熔池体积增加,最终导致成形样件宏观尺寸(直径)增大。此外,成形过程中的熔池具有较大的表面张力,从而形成一定的流体流动[21]。低速扫描时,激光持续作用于熔池的时间较长,熔池凝固速率降低,高热量输入会降低表面张力,熔池流动性增强,也会在一定程度上导致成形后的样件直径尺寸较大。当扫描速度为300 mm/min 时,AZ50 样件出现开裂问题,随着扫描速度的提高,裂纹得到抑制 (图4(e)~(g))。高速扫描条件会降低激光能量密度,在沉积成形的过程中输入熔池的热量减少,熔池凝固速率加快,相邻层之间温差降低,样件整体温度梯度及内部热应力减小,为裂纹产生乃至扩展提供能量的外力减小,有助于抑制样件的开裂。此外,由于Al2O3较高的弹性模量使ZrO2相变过程中受到共晶基体对其的压应力,基体则受到拉应力,样件内部容易产生微裂纹,这些微裂纹会成为裂纹源,随着其逐步扩展,最终容易引发样件的整体开裂。其中,微裂纹的数量取决于ZrO2的含量,ZrO2质量分数过高时,裂纹数量增多,样件更容易开裂[22],即AZ50和AZ75 两种成分的复合陶瓷样件相较于AZ25 样件更容易开裂。由于AZ75 样件开裂严重 (图4(h)),本研究不予以讨论[23]。采用阿基米德排水法对样件进行相对密度的测定,如图5 所示,样件的相对密度均在97%以上。AZ25 和AZ50 样件的相对密度随着扫描速度的提高均呈现先升高后下降的趋势。样件的相对密度受内部裂纹和孔隙的共同影响,相关研究表明,样件内部的孔隙率随扫描速度的提高而增大,AZ25 样件表面无明显的裂纹,因此其相对密度的变化主要与其内部的孔隙率变化相关。AZ50 在低速扫描条件下存在明显的开裂现象,导致相对密度较低。随着扫描速度的提升,有效地抑制了样件中的裂纹,因此相对密度略有提升。

图4 扫描速度工艺优化成形样件Fig.4 Scanning speed process optimization for fabricating samples

图5 成形样件相对密度Fig.5 Relative density of fabricated samples

式中,P为激光功率,W;v为扫描速度,mm/min;r为激光光斑直径,mm。

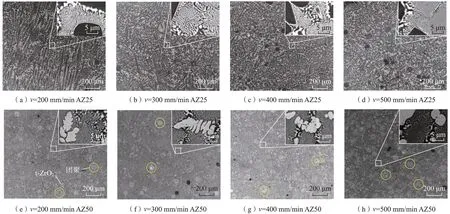

如图6(a)~(d)所示,在低速扫描条件下,AZ25 复合陶瓷材料中α-Al2O3柱状晶呈现显著的沿沉积高度方向的定向生长,且一次枝晶臂较长。扫描速度的增加一方面影响温度梯度会导致α-Al2O3定向生长倾向逐渐减弱,直至高速扫描条件下 (400 mm/min、500 mm/min),α-Al2O3初生相定向生长特性几乎消失,生长方向随机。另一方面扫描速度的提高会加快凝固速率,使初生相一次枝晶臂长度尺寸逐渐降低,晶粒逐渐变小,彼此之间分布更加紧密,起到一定晶粒细化的作用[24–25]。如图6(e) 和(f)所示,在AZ50 样件中,微观组织特征为Al2O3–ZrO2共晶基体上离散分布着t-ZrO2相。其中,共晶组织呈菌落分布特征,t-ZrO2相多数分布在共晶组织边界处。同时,还可以明显看到组织中出现了部分ZrO2团聚的现象,且在扫描速度不断提高的过程中,团聚现象越来越显著。如前文所述,扫描速度逐渐提高,输入熔池的能量密度降低,能够提供给粉末熔化的能量减少。另外,ZrO2对于Al2O3来说有更高的熔点,较低的能量密度不能使同轴输送的ZrO2粉末充分熔化,较快的凝固速度又阻碍了溶质的充分扩散,所以造成了组织中部分ZrO2团聚的现象。

图6 扫描速度工艺优化成形样件微观组织Fig.6 Scanning speed process optimization for sample microstructures

如图7(a)和 (b)所示,AZ25和AZ50 的显微硬度随扫描速度的提高均呈现先增加后略微下降的变化趋势,在200 mm/min 的扫描速度下,两组样件的显微硬度均较低,随着扫描速度的提高,AZ25 的显微硬度在V=400 mm/min 时达到最高,为1826.94HV,而AZ50 在V=300 mm/min时达到最高,为1822.71HV。如图7(c)和 (d)所示,AZ25 断裂韧性在3.07~3.46 MPa·m1/2范围内变化,AZ50 样件由于ZrO2质量分数的增加,材料本身较高的韧性及其内部存在的相变增韧机制使得其断裂韧性高于AZ25,断裂韧性在3.86~4.19 MPa·m1/2范围内变化。除了材料复合成分外,力学性能还会受到晶粒尺寸及组织内部缺陷程度的影响[26]。在低速扫描时,凝固过程缓慢导致α-Al2O3一次枝晶臂较长,扫描速度的提高加速了凝固过程,使得α-Al2O3初生相来不及长大,晶粒尺寸较小,这有利于其显微硬度的提高。晶粒尺寸减小,出现了更多的相界,裂纹在界面处偏转后继续扩展需要更多的裂纹扩展能,这对裂纹扩展起到一定的阻碍作用,进而提高了复合陶瓷的断裂韧性。随着扫描速度的提高,熔池的凝固速率加快,气体从熔池中逸出的时间缩短,同时扫描速度的提高减少了输入熔池的能量,使得熔池的温度降低,熔体的黏度上升,也不利于气体的逸出,熔池中残留的气体形成孔隙[23]。此外在高扫描速度下 (400 mm/min、500 mm/min),单位时间内的能量输入减少,熔池中未熔粉末增多,使AZ25 和AZ50 断裂韧性均有所降低。

图7 不同扫描速度下样件力学性能分布Fig.7 Distribution of mechanical properties of samples at different scanning speeds

2.2 变扫描速度成形Al2O3–ZrO2梯度陶瓷

在确定各复合陶瓷最优扫描速度的基础上 (表2 和图8(a)),利用LDED 进行了25 –AZ 变扫描速度优化成形,样件由Al2O3侧沉积至AZ25过渡区时,颜色由灰白色转变为乳白色,并且沿沉积方向梯度样件的直径尺寸先增大后减小 (图8(b))。这主要是因为Al2O3–ZrO2复合陶瓷熔体在其共晶成分下黏度最小,流动性较好,沿沉积方向随着ZrO2质量分灵敏逐步升高,过渡区的Al2O3–ZrO2共晶组分的比例先增多后减少,因此熔体流动性的变化导致熔池尺寸的差异,使得最终成形的Al2O3–ZrO2梯度陶瓷沿沉积方向的尺寸先增大后减小[27]。成形样件过渡界面处宏观裂纹缺陷得到抑制,如图8(b)和 (c)所示。界面处微观组织实现了自纯Al2O3侧开始经历离异共晶 (图8(d)中区域d)、亚共晶 (图8(d)中区域e)逐渐向梯度区第1 层AZ25(图8(d)中区域f)的平滑过渡。定参数成形25–AZ 在梯度区高ZrO2含量位置上出现了宏观纵向裂纹。一方面是ZrO2对裂纹的敏感性[6],另一方面是扫描速度较低时,熔池凝固速率慢,样件内部出现较大的温度梯度,导致样件容易开裂。因此变参数工艺提高了该区域的成形扫描速度,有效地抑制了宏观裂纹的出现,如图8(d)中区域d所示。

表2 变扫描速度成形25 – AZ 梯度构件工艺参数Table 2 Process parameters for fabricating 25 – AZ gradient components with variable scanning speed

图8 25–AZ 界面特征Fig.8 Characteristics of the 25–AZ interface

如图9 所示,变参数成形25–AZ的微观组织演变过程也是自纯Al2O3侧开始经历亚共晶–共晶–过共晶组织向纯ZrO2过渡。其中在亚共晶区域 (图9(a))α-Al2O3初生相定向生长倾向明显,一次枝晶臂较长,这表明在AZ25 区域采用的350 mm/min 的扫描速度是合适的,有助于消除组织缺陷,进而充分发挥该区域中复合陶瓷材料的性能。在共晶区域 (图9(b))主要为沿沉积方向的柱状晶团组织,柱状晶团内部为典型的棒状或者层片状共晶组织。在过共晶区域 (图9(c)),为了抑制裂纹采用较高的扫描速度,t-ZrO2相没有出现严重的团聚问题,而是相对均匀地分布在共晶组织基体上,这主要是由于高速扫描过程中,未完全散失的热量为新一层的沉积提供了能量基础,使得ZrO2粉末熔化的相对较充分,过共晶区域未出现明显t-ZrO2团聚现象。

图9 变参数成形25 – AZ 梯度构件微观组织演变Fig.9 Microstructure evolution of 25 – AZ fabricated with variable parameter

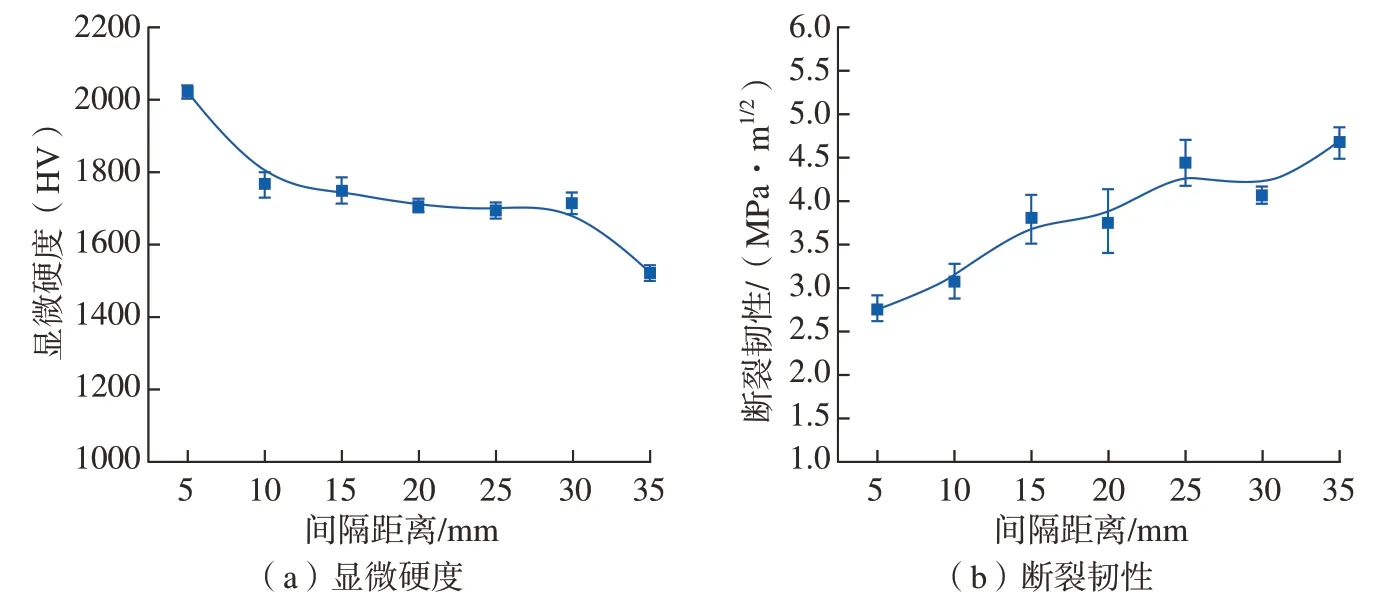

相较于定参数成形,变参数成形25–AZ 样件力学性能数值分布范围更大 (图10),随着样件内部材料由纯Al2O3逐渐过渡到纯ZrO2,显微硬度从2020HV 逐渐降低至1524HV,断裂韧性由2.76 MPa·m1/2逐步提高至4.67 MPa·m1/2。样件梯度区各成分比例采用了各自最佳的扫描速度,这对于抑制组织缺陷进而提升材料力学性能有很大的助益。扫描速度优化后,AZ25 的弯曲强度可达203.64 MPa,AZ50 的弯曲强度可达132.52 MPa。恒工艺条件成形的AZ25 样件纯Al2O3与梯度区过渡界面处结合强度为160.19 MPa,通过优化后的变扫描速度成形AZ25 梯度陶瓷样件弯曲强度可达194.42 MPa,提升约21.37%。这主要是因为变扫描速度成形工艺对纯Al2O3与梯度区过渡界面处的宏观裂纹起到有效的抑制 (图8(b)和 (c)),由式(4)[13]可知,结合界面处裂纹尺寸的改善对提高梯度样件的弯曲强度有积极的作用。因此变扫描速度成形工艺能够突破恒工艺成形的技术局限性,有助于Al2O3–ZrO2梯度陶瓷构件综合力学性能的提升。

图10 变参数成形25 – AZ 力学性能Fig.10 Mechanical properties of 25 – AZ fabricated with variable parameter

式中,ac为临界缺陷尺寸;Y是几何因子。

3 结论

(1) 复合陶瓷的组分和成形工艺参数均会影响样件的开裂情况。由于ZrO2对裂纹的敏感性,当ZrO2含量较高时,样件开裂现象明显,随着扫描速度的提高,加快了熔池的凝固,使样件整体温度梯度降低,内应力减小,复合陶瓷样件的开裂问题得到有效缓解。

(2) 在较低的扫描速度下 (200 mm/min、300 mm/min),α-Al2O3初生相定向生长明显;随着扫描速度的提高,α-Al2O3定向生长的倾向减弱,并且一次枝晶臂尺寸减小,使晶粒细化。同时随着扫描速度的增加,各比例复合陶瓷样件的显微硬度和断裂韧性均呈现先升高后下降的趋势。

(3) 采用各组分的最佳扫描速度进行变参数成形25–AZ,相比定参数成形,样件宏观纵向裂纹得到抑制,微观过渡界面处的裂纹缺陷得到有效缓解。由于界面处宏微观缺陷的改善,结合界面处抗弯强度也由160.19 MPa 提高至194.42 MPa,提升约21.37%。同时采用变扫描速度成形工艺有利于25–AZ 中各组分性能的充分发挥,样件力学性能分布范围更大,随着样件沿沉积方向由Al2O3逐步过渡至ZrO2,显微硬度从2020HV 逐步下降至1524HV,断裂韧性由2.76 MPa·m1/2逐步提高至4.67 MPa·m1/2。