熔融沉积成型制备致密氮化硅陶瓷*

杨小乐,牛富荣,罗煌阳,谢呵瀚,陈文彬,李远兵,杨现锋

(1.长沙理工大学材料科学与工程学院,长沙 410114;2.武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430080;3.湖南圣瓷科技有限公司,长沙 410205)

氮化硅 (Si3N4)是一种强共价键化合物,具有轻质、高强度、高刚性、低热膨胀系数、低介电常数和高导热性等特性[1–4],在摩擦磨损、强腐蚀和极端温度等恶劣环境下具有重要的应用价值[5–7]。目前,氮化硅陶瓷已广泛应用于航空轴承、飞机发动机耐磨部件和燃烧室高温零件等领域[8–9],2005 年美国通用电气公司生产的航空飞机的发动机引擎关键部件就使用了氮化硅陶瓷材料。氮化硅陶瓷在现代化国防工业中也有着重要作用。导弹飞行过程中,最前端的天线罩经高速气动加热会产生大量的热量,对材料的高温使用性能提出了严峻的考验,而氮化硅陶瓷材料具有优异的高温综合性能,因此成为高性能电磁波传输材料的理想选择之一[10–11]。氮化硅陶瓷还可用于控制卫星轨道的火箭燃烧室推进器(一种小型火箭发动机),用于控制航天器的姿态和轨道。日本宇宙航空研究开发机构 (JAXA)下属空间和航天科学研究所 (ISAS)开发了一种由单片氮化硅制成的新型先进陶瓷推进器,其具有轻质和耐高温气体燃烧的优点,安装于行星探索航天器AKATSUKI,被送往金星气候轨道执行飞行任务[12]。此外,氮化硅陶瓷表面通过超精密抛光可以达到光学级镜面,未来有望使望远镜达到更高的分辨率[13]。然而,随着国防、航空航天和工业技术的飞速发展,材料应用领域不断扩展,对氮化硅陶瓷部件的结构要求越来越复杂,性能要求越来越高。传统成型方法在制造复杂精细氮化硅陶瓷部件时存在成型难度大、废品率高和成型精度有限等技术缺陷[14–15],极大地限制了氮化硅陶瓷材料在高精尖领域的应用发展。因此,研究新型的氮化硅陶瓷成型技术具有重要意义。

3D 打印是一种新兴的无模制造技术,通过将材料逐点、逐线或逐层累加,实现具有复杂精密结构零件的一体成型[16–18],为高性能氮化硅陶瓷器件的高精度、高效率和低成本制造提供了新方案。

近年来,3D 打印制备氮化硅陶瓷部件受到了越来越多科研人员的关注,在航空航天及机械制造等多个领域得到了广泛应用。然而,使用3D 打印技术制备高性能氮化硅陶瓷仍然面临诸多问题和挑战。对于基于激光能量的技术,例如激光选区烧结技术 (Selective laser sintering,SLS)和激光选区熔化技术 (Selective laser melting,SLM),氮化硅等非氧化物陶瓷化学性质非常稳定且熔点高,很难实现完全致密化。此外,打印过程中剧烈的温度变化经常伴随着裂纹和残余应力的形成[19–20]。Robocasting技术制备的氮化硅陶瓷具有简单、便宜与快捷的优点,对打印具有周期性规律结构有较大优势,但也存在致密度低、打印精度低、产品表面质量差以及生坯和烧结体强度低等缺点[21–22]。对于光固化3D 打印技术,氮化硅粉体与树脂间折射率差异较大,浆料分散稳定性差,入射光难以穿透,形成的光固化反应层厚度低,难以制备高固相含量的坯体[23–24]。此外,光固化前驱体的昂贵价格也限制了其应用范围[25]。熔融沉积成型(FDM)3D打印技术是将陶瓷粉末和热塑性有机物熔融混合,通过喷嘴挤出,层层打印陶瓷坯体,该技术具有精密度较高,坯体强度大的优点[26–27]。然而,传统FDM 3D 打印一般采用柔性线材作为耗材,而陶瓷粉体和热塑性有机物的混合料脆性较大,难以制备出可持续打印的柔性线材[28]。

本研究基于螺杆挤出方法,采用颗粒喂料进行打印,克服了柔性线材的限制,特别适合非氧化物陶瓷材料的3D 打印,其可行性已经在本研究前期的工作中得到了验证。本研究对喂料的流变性能及打印性能、不同厚度氮化硅坯体的脱脂工艺及脱脂效果进行了系统性的研究,表征并分析了打印坯体的典型缺陷及演变规律,制备出致密且形状复杂的氮化硅陶瓷件。

1 试验及方法

试验所用材料为氮化硅粉体(青岛瓷兴新材料有限公司),D50=0.8 μm、比表面积9.4 m2/g、α 相质量分数93%。粉体粒度分布和显微形貌如图1 所示,较大的粒径分布源于颗粒团聚,其中含有少量β–Si3N4。烧结助剂选用氧化铝 (Al2O3,纯度99.9%、粒径30 nm) 和氧化钇 (Y2O3,纯度99.9%、粒径50 nm)。有机物包含石蜡 (PW,中国石化集团荆门石油化工总厂)、聚乙烯 (PE,台湾聚合化学品股份有限公司)、乙烯–乙酸乙烯酯共聚物 (EVA,北京有机化工厂)、和硬脂酸 (SA,河北德伦化工科技有限公司)。

图1 氮化硅粉体的粒度分布和 SEM 图Fig.1 Particle size distribution and SEM photograph of silicon nitride powder

采用熔融沉积法3D 打印技术结合气压烧结制备氮化硅陶瓷,主要包括打印模型建立、打印喂料制备、3D 打印以及脱脂与烧结4 部分内容,具体工艺流程如图2 所示。

图2 氮化硅陶瓷3D 打印工艺流程Fig.2 3D printing process for silicon nitride ceramics

按比例称取氮化硅粉体与烧结助剂 (质量分数10%,氧化铝与氧化钇质量比1∶1),并使用行星式球磨机 (XM–4,科力陶瓷技术开发有限公司)混合均匀,球磨介质为氮化硅球,溶剂为无水乙醇,球磨时间5 h、转速400 r/min。球磨后的浆料经喷雾干燥工艺得到氮化硅球形粉体颗粒。随后,将陶瓷粉体与有机物通过双辊混合机 (TCM–160,湖南省金特克科技有限公司)混合均匀,混炼温度为140 ℃。冷却后,经颚式破碎机 (PE–150,河南昌业重工机械制造有限公司)破碎,得到FDM 3D 打印喂料 (颗粒≤3 mm)。打印喂料的固相(陶瓷粉体)质量分数为83%,其中PW∶PE∶EVA∶SA(质量比)=55∶20∶20∶5。

3D 打印机 (UP– CR200,深圳升华三维科技有限公司)的挤出温度180 ℃、热床温度90 ℃、环境温度25℃、打印速度15 mm/s。打印完成后,控制热床温度缓慢降低至室温,降低热应力避免变形。将打印的氮化硅坯体放入45 ℃的煤油中,溶剂脱脂20 h,取出后经80 ℃热风干燥。干燥至恒重后,将坯体放入排胶炉中进行热脱脂和预烧结,温度1200 ℃、气氛为氮气。最后,通过气压烧结制备出氮化硅陶瓷,烧结温度1800 ℃、保温时间1.5 h、氮气压力1.8 MPa。

通过激光粒度分析仪 (Master Sizer 3000,Britain Malvern Panalytical)测试氮化硅粉体的粒径分布。采用毛细管流变仪(Rosand RH2000, Malvern UK)测试氮化硅打印喂料的流变学性质,测试温度为180 ℃。采用场发射扫描电子显微镜 (S–4800,Japan Hitachi)观察微观结构。在压力试验机上(PT–1176,中国宝大仪器有限公司)采用三点弯曲方法测试氮化硅陶瓷标准样条的最大弯曲载荷,样条尺寸为3 mm×4 mm×35 mm,加载速率为0.5 mm/s,跨距为30 mm。采用阿基米德排水法测量氮化硅坯体及烧结体的密度。脱脂率为

式中,m1和m2分别为氮化硅坯体质量和干燥的脱脂后坯体的质量;c为坯体内石蜡的质量分数。

2 结果与分析

2.1 喂料打印性能评价

图3(a)为试验制备的氮化硅颗粒状喂料。首先对打印喂料的流变学性质进行评价,在180 ℃下的剪切黏度与剪切速率的关系如图3(b)所示,可以看到,随着剪切速率的不断增加,打印喂料黏度逐渐下降,呈现典型的剪切变稀特征,这有利于实现连续、稳定和平滑的熔融挤出过程。熔融喂料在螺杆作用下通过喷嘴圆管通道时的剪切速率可表示为

图3 喂料流变学性质及挤出状态Fig.3 Rheology behavior and extrusion state of the feedstock

式中,γ为剪切速率;Q为体积流量;R为喷嘴半径;n为幂律指数。在本试验中,所设置的体积流量Q为20~30 mm3/s。

剪切黏度η与剪切速率γ的关系可以表示为

式中,K是常数; (n–1)是lnη– lnγ拟合曲线的斜率。对于本试验所使用的喂料,n=0.41,当喷嘴直径为0.6 mm 时,喷嘴处的剪切速率为520 ~ 790 s–1,喂料的黏度为140 ~ 180 Pa·s。图3(c)为打印喂料熔融挤出过程,打印喂料在高温下熔融,通过螺杆的旋转推进作用从喷嘴挤出,挤出过程连续稳定,可以保证打印过程持续进行。图3(d)所示为不同直径喷嘴 (0.4 mm、0.6 mm、0.8 mm)挤出的线材,材料表面光滑平整,无裂纹、气泡等缺陷。

图4(a)为FDM 3D 打印的氮化硅打印坯样条及标注区域的局部放大图。可以看出,坯体表面存在明显的打印痕迹,路径平整、均匀且无宏观缺陷。为了验证氮化硅喂料的打印性能,打印了倾斜、薄壁及自由曲面等结构进行观察。对于壁厚为2 mm 的倾斜结构 (图4(b)),倾角在30°~ 90°之间均未出现变形且结构稳定。图4(c)展示了壁厚为1 mm 的U 形、S 形及球形曲面结构,可以观察到坯体弯曲处平整顺滑,球形曲面的轮廓清晰,未出现变形或坍塌。试验表明,制备的氮化硅喂料具有优异的打印性能,可以实现无支撑的小倾角、薄壁和自由曲面结构的高精度打印。

图4 打印坯体图片Fig.4 Photograph of printed body

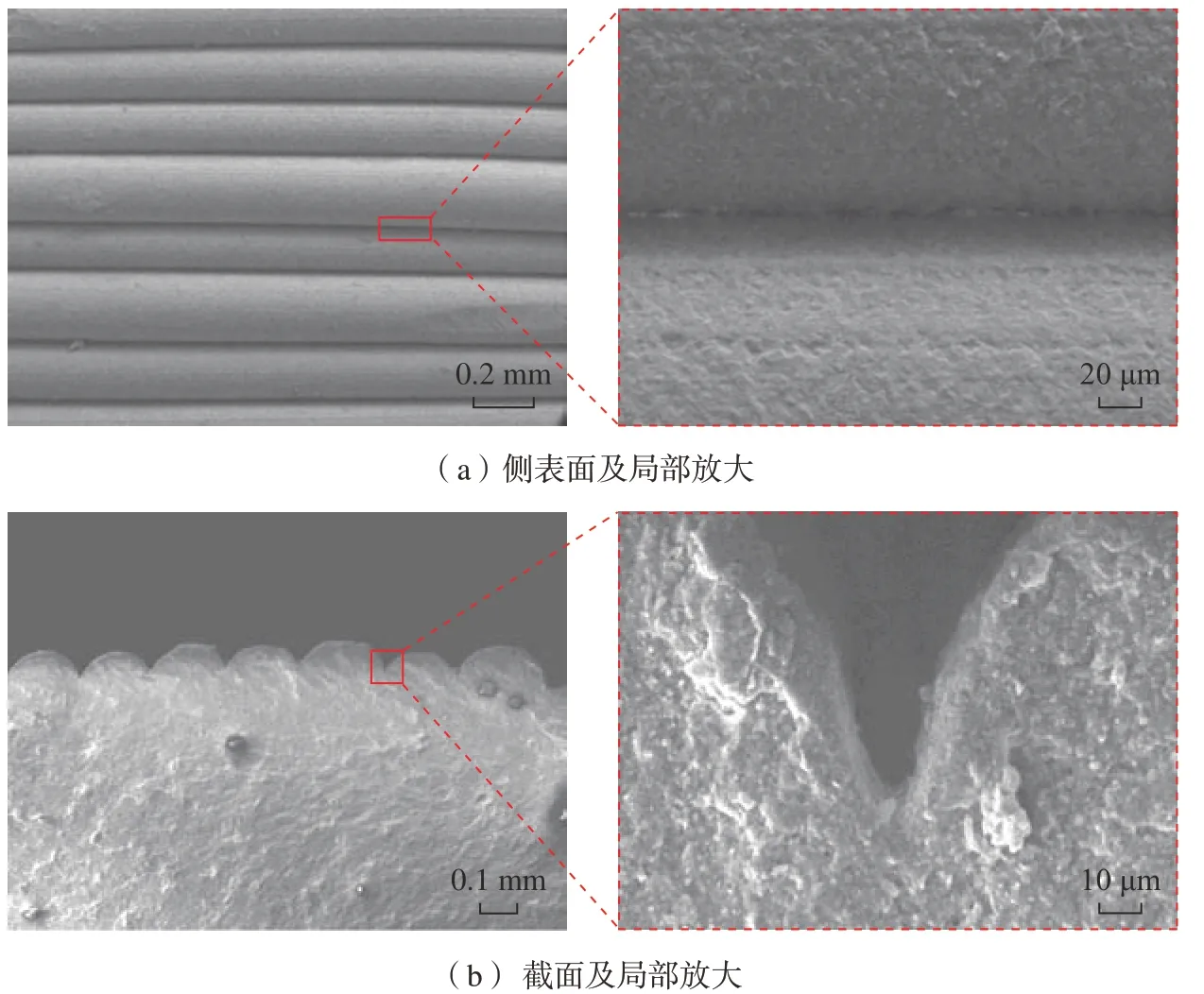

层间结合对坯体质量有着重要影响,直接决定氮化硅陶瓷的力学性能和可靠性。图5 为氮化硅坯体侧表面及截面的SEM 图像,由图5(a)可以发现侧表面存在明显的层状台阶,是FDM 3D 打印成型工艺的典型特征;由图5(b)可以看出侧表面的层状台阶间隙并未延伸至坯体内部,层间结合良好,内部均匀致密,未出现明显缺陷,进一步证明了氮化硅喂料的优异打印性能。

图5 打印坯体侧表面和截面SEM 图片Fig.5 SEM photographs of the side surface and cross-section of printed body

2.2 脱脂工艺制度优化

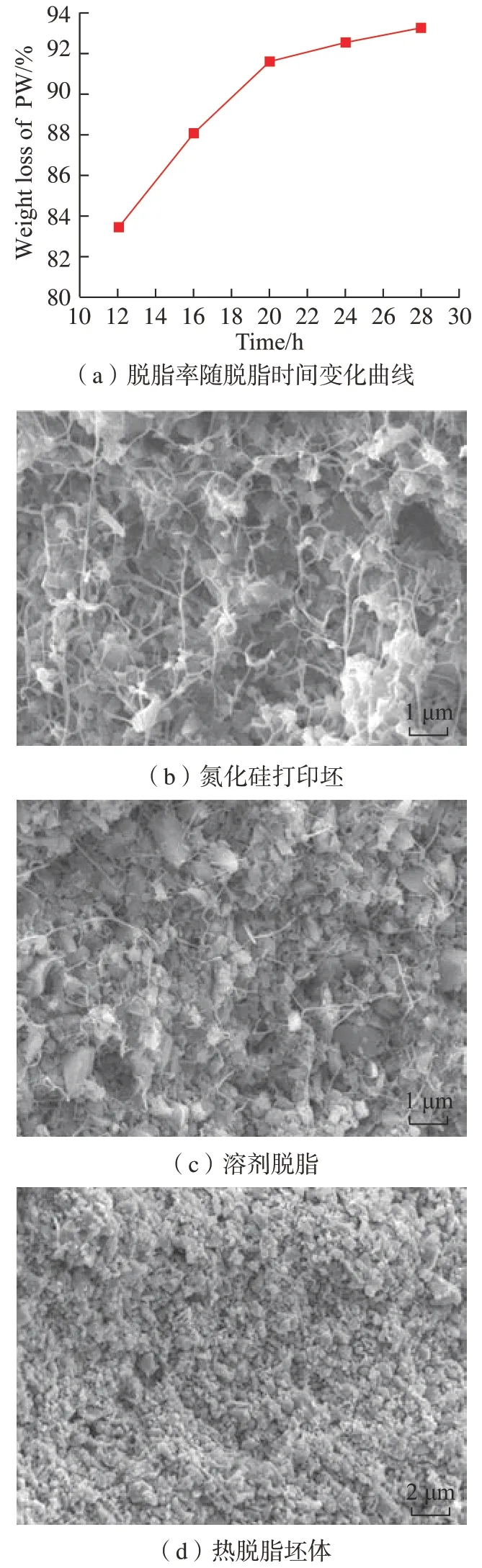

在FDM 3D 打印过程中,有机物赋予打印喂料优异的流动性能,也保证打印坯体具有理想的形状和足够的强度,但必须在烧结前通过脱脂工艺去除[29]。本研究制备的打印喂料含有较多石蜡,直接进行热脱脂将会导致坯体产生变形、开裂等缺陷,从而影响氮化硅陶瓷的最终性能。因此,需要先通过溶剂脱脂去除坯体中的石蜡,石蜡在脱除过程中会在坯体内部形成通道,有利于后续热脱脂过程中的有机物分解挥发,可以提高脱脂效率且有效避免坯体产生缺陷[30–31]。图6(a)为石蜡重量损失随脱脂时间的变化关系,45 ℃溶剂脱脂20 h 后,石蜡重量损失超过91%,剩余的石蜡在热脱脂时可以顺利裂解排出,不会对坯体造成缺陷。图6(b)为打印坯体截面的显微结构,可以看到氮化硅陶瓷坯体被有机物包覆,并均匀分布在由黏结剂形成的网络结构中,未观察到明显缺陷。溶剂脱脂后(图6(c)),石蜡基本脱除,剩余黏结剂网络用于维持坯体的强度和形状。图6(d)为热脱脂后坯体的显微结构,坯体内残留的黏结剂已完全去除,形成均匀多孔结构。

图6 脱脂率随脱脂时间变化曲线及氮化硅打印坯、溶剂脱脂和热脱脂坯体截面的SEM 图Fig.6 Variation of debinding rate with time and SEM photograph of cross-sections of printed, solvent debinded and thermal bebinded silicon nitride bodies

为了更系统地评价打印坯体的脱脂性能,本研究采用溶剂脱脂和热脱脂两种工艺对不同厚度的打印坯体进行脱脂。如图7 所示,仅使用热脱脂处理的样品全部开裂,厚截面样品局部存在鼓泡现象。这是由于有机物分解速率过快,产生的挥发性气体过多且无法及时排出,坯体内部气压过大,从而促使坯体鼓泡甚至开裂。将溶剂脱脂和热脱脂相结合则可以有效避免缺陷的产生,所有坯体均未出现鼓泡现象,当厚度达11 mm时才出现裂纹。

图7 不同厚度坯体采用两种脱脂方式的效果对比Fig.7 Comparison of two degreasing methods for body with different thicknesses

2.3 典型工艺缺陷分析

FDM 3D 打印技术可以实现复杂形状氮化硅部件的高精度打印,然而陶瓷的脆性意味着对缺陷非常敏感。打印坯体中存在的缺陷将会显著降低陶瓷的性能和可靠性,因此对打印坯体中的缺陷进行表征、控制、找出成因和演变规律具有重要意义。本研究发现,FDM 3D 打印坯体中出现的典型工艺缺陷主要表现为层间裂隙和路径间孔隙。

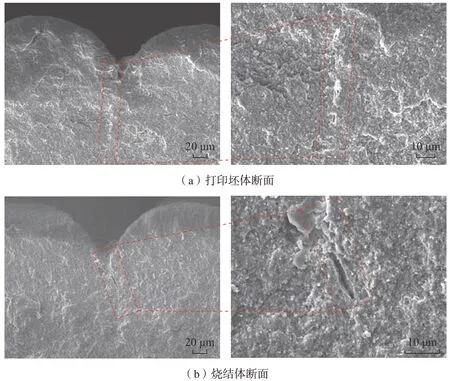

打印坯体和烧结坯体的层间裂隙状态如图8 所示。层间裂隙主要分布在靠近侧面的区域,往往连通打印侧面的台阶处,其主要原因可能是靠近打印侧面处的位置冷却快,与挤出物料的温差大,结合不充分。坯体内的层间裂隙的长度在几十μm 到mm,宽度在1 μm 左右。烧结体中,层间裂隙的宽度有所增加,主要是由于裂隙两侧的收缩不一致导致。

图8 坯体和烧结体内部层间裂隙缺陷及其局部放大的SEM 图Fig.8 Internal interlayer crack defects of body and sintered body and their partially enlarged SEM photograph

路径间孔隙的尺寸较大,宽度一般在几十μm,长度也超过几十μm,在打印坯体断面 (图9(a))和烧结体研磨后的表面上 (图9(b))均有呈现。与层间裂隙类似,路径间孔隙也呈现沿打印路径延伸的特点[32]。路径间孔隙一方面源自打印过程中偶然的挤出不连续,另一方面源自打印喷头黏连的物料破坏了平滑的打印表面。

图9 打印坯体内部及研磨后烧结表面的路径间孔隙Fig.9 Inter-path porosity inside printed body and on the sintered surface

上述两种典型的打印缺陷尺寸较大,对3D 打印材料的性能有严重影响,可以通过提高挤出温度、适度降低打印速度和增加打印层厚等途径消除。近年来,发展的在线实时监控和基于图像分析的机器学习等手段,在未来也有希望用于FDM 过程的打印工艺参数优化,从而提高打印质量、消除打印缺陷。

2.4 复杂形状部件制备与性能

图10(a)为氮化硅打印坯、脱脂和烧结后的样条,烧结后长度方向的线收缩率为 24.2%,三点抗弯强度达 (774.5±70) MPa,烧结体密度达3.25 g/cm3。通过熔融沉积法3D 打印结合气压烧结制备了氮化硅涡轮转子 (图10(b))和齿轮 (图10(c))。图10(d)为氮化硅陶瓷微观形貌,烧结后结构致密,主要由长柱状β – Si3N4晶组成。采用FDM 方法制备的氮化硅陶瓷坯体经过气压烧结后,形状维持良好未出现明显变形,外形尺寸精度较高,结构致密。本研究制备的氮化硅陶瓷的抗弯强度已经接近干压/冷等静压成型 (800 MPa)和注射成型 (900 MPa)等常规工艺成型的水平[33–34]。同时,报道的其他3D 打印技术制备氮化硅陶瓷的抗弯强度或密度均低于本研究的结果[35–36]。

图10 FDM 打印氮化硅零件图及显微结构Fig.10 Silicon nitride ceramics parts prepared by FDM print and its microstructure

3 结论

(1)基于颗粒状喂料和螺杆挤出的FDM 方法适合制备无支撑结构的倾斜、薄壁及自由曲面等的氮化硅坯体部件。

(2)溶剂脱脂结合热脱脂可实现最大厚度为9 mm 打印坯体的安全脱脂。FDM 制备的氮化硅陶瓷材料中典型的工艺缺陷有层间裂隙和路径间孔隙两种。

(3)通过气压烧结制备了结构致密的氮化硅陶瓷部件,抗弯强度为(774.5±70) MPa。在高效、低成本制备复杂形状、致密氮化硅陶瓷部件方面具有显著的应用前景,也为碳化硅、碳化硼和氮化硼等非氧化陶瓷材料的增材制造提供了借鉴。