增材制造数字化模型平面与非平面切片及路径规划研究进展*

周祥曼,费世港,田启华,付君健,吴海华,3

(1.三峡大学机械与动力学院,宜昌 443002;2.三峡大学水电机械装备设计与维护湖北省重点实验室,宜昌 443002;3.三峡大学石墨增材制造技术与装备湖北省工程研究中心,宜昌 443002)

增材制造(Additive manufacturing,AM),又称快速原型制造 (Rapid prototyping manufacturing,RPM)、3D 打印 (Three-dimensional printing,3DP),相较于传统的等材、减材制造技术,具有个性化定制、制造周期短、材料利用率高、能耗降低、可制造梯度或更复杂的三维多孔结构等诸多优点[1]。目前增材制造技术主要有光固化成型 (Stereo-lithograph apparatus,SLA)、分层实体制造(Laminated object manufacturing,LOM)、数字光处理(Digital light processing,DLP)、熔融沉积成型(Fused deposition modeling,FDM)、选区激光熔化 (Selective laser melting,SLM)、电子束熔化成形(Electron beam melting,EBM)、电弧增材制造 (Wire and arc additive manufacturing,WAAM)等。

无论何种增材制造技术,都基于“离散–堆积”原理,即通过不同算法将三维数字化模型由体向面离散切片,再由切片层数据离散规划曲线填充路径,最后通过特定软件生成加工设备可识别的控制指令实现逐层堆积制造。切片与路径规划是增材制造中三维模型数据处理的核心关键步骤,也是增材制造系统设计中最困难和最灵活的部分,模型数据最终的离散化形式和沉积优化策略直接决定了零件的制造过程变量、形状精度和性能[2–3]。

在三维模型切片算法中,输入不同的数字化模型,采用不同切片形态(平面或非平面)的切片算法,其模型精度、算法原理和效率也有差异。切片算法须考虑切片层厚与成形效率间的关系,切片层过薄,成形精度高,但成形效率较低,而较厚的切片层会使成形模型的轮廓边缘产生“阶梯效应”,因此根据三维模型特征如何优化分层厚度至关重要[4]。变厚度自适应切片算法的提出[5–9],虽改善了零件制造精度和成形效率间的问题,但只能弱化分层所带来的“阶梯效应”,如何消除“阶梯效应”提高增材成形的表面精度和质量仍是一项重要挑战。此外,目前的增材制造技术大多数基于单一方向 (如Z轴)成形,本质上只能称为“2.5D 制造”,在成形具有悬垂特征的零件时,无法脱离支撑结构,因此增加了总体制造周期与成本,且在去除支撑时,还会影响原成形表面的质量,而变方向和非平面切片算法结合多自由度增材设备,可实现变方向与非平面制造,为消除支撑结构和“阶梯效应”提供了较好的解决方案[10]。

路径规划算法主要解决模型每切片层的填充问题,算法需根据各增材制造工艺在成形时堆积道的宽、高等尺寸来合理设置路径的间距,以满足切片层指定的填充率、表面平整性和边界轮廓的几何还原度,特别在堆积含有尖角、交叉接头、不规则薄壁、隆起或凹陷等局部特征区域时,更应设计合理的路径规划算法以消除“欠堆积”和减少“过堆积”现象,同时确保全局路径的连续性和光滑性,以提高增材成形的质量和效率。此外,对应用于航空航天、汽车、船舶、建筑等领域大型复杂结构件的金属增材制造技术[11],需考虑其工艺的热输入特点和零件的主应力方向[12],选择科学的路径策略和最优的路径堆积顺序,对成形过程中改善热循环方式、减少残余应力,提升关键承力件的力学性能等具有重要的科学研究意义。

综上所述,在增材制造数字化模型的数据处理过程中,输入不同的数字化模型,其模型精度、切片算法原理、算法效率均不同,同时采用不同形式的切片和路径规划算法,直接关系到模型的切片精度、支撑结构生成、路径的填充精度和质量,进而影响零件的成形精度与质量、应力分布与变形等。

1 数字化模型数据来源与相应切片方法

随着计算机辅助设计/计算机辅助制造 (Computer aided design/computer aided manufacturing,CAD/CAM)及逆向工程 (Reverse engineering,RE)等技术的快速发展,目前用于增材制造切片算法输入的三维数字化模型呈现多种形态发展,主要包括CAD 模型、点云模型、STL 模型和体素模型4 类。其中CAD 模型主要通过正向设计方式,即基于商业CAD 软件直接建模获得,是一种构造立体几何(Constructive solid geometry,CSG)的实体模型,用于直接CAD 模型切片的文件格式有DWG、STEP 及其他CAD 软件支持的格式[13];点云模型主要由逆向工程技术获得,即基于现有的硬件设备,如计算机断层扫描技术 (Computed tomography,CT)、磁共振成像技术 (Magnetic resonance imaging,MRI)、3D 扫描仪等对实体进行扫描,以获得IGES、OBJ 等格式的三维点云数据[3,13–16];STL 模型是一种以大量不同的带有顶点坐标和法向量信息的无序三角面片去连续拟合三维实体的表面网格模型,属于一种边界表示 (Boundary representation,B-rep)模型,需由CAD 实体模型或点云模型间接转化获得,该模型数据格式简单、占用存储空间少,能在不同软件系统之间高效、及时传输,已成为3D 打印系统的一类标准接口文件[17–18];体素模型一般由大小一致的小立方体组合而成,类似于二维图像中的像素概念,是一种对数字化模型的三维栅格化过程,该模型可通过STL 模型[17]、CAD 模型和点云模型[19]间接转化获得。根据正向设计和逆向工程技术直接获得的数字化模型是否需要转化,可分为直接模型和间接模型,多种数字化模型来源与转化关系及增材制造主要的工艺流程如图1 所示,下文对各模型切片方法进行研究进展综述。

图1 增材制造的常用三维数字化模型与主要工艺流程Fig.1 Common 3D digital model and main process flow of additive manufacturing

1.1 基于CAD 模型的切片方法

基于CAD 模型实现的切片方法主要有两种途径: (1)通过对快速成形系统或商业建模软件进行二次开发实现CAD 模型的直接切片;(2)对基于产品交换标准 (Standard for the exchange of product,STEP)模型文件实现针对性的直接切片算法研究。过去近20 年,学者们已基于不同的软件系统二次开发实现了CAD 模型的直接切片功能,如对PowerSHAPE 造型系统进行了直接切片研究,利用直线、圆锥曲线和三次Bezier 曲线对切片轮廓进行描述,为HRPS-III 型SLS 快速成形系统开发了直接切片数据处理软件PDSlice,然而该切片软件对其他增材制造系统通用性低[20]。还有学者基于商业建模软件二次开发实现了直接切片功能,如基于AutoCAD 的二次开发工具ObjectARX[21]或运用Visual Basic 语言[22]及其自带的Dslice 命令[23]对CAD 三维模型实现了直接切片;或基于Solidworks软件系统程序,通过提取CAD 模型数据拓扑信息和几何信息,调用程序接口中的曲面–曲面求交函数,实现了模型的直接切片[24–25]。

STEP 文件作为模型产品数据表达与交换的国际标准之一,近年来有学者对其进行了针对性的切片算法研究。如通过读取STEP 模型文件,计算其包围盒,调用分层函数,得到模型的各个曲面分层交线,再将交线排序成轮廓环,实现了模型的直接切片[26]。考虑到目前基于CAD 模型的直接切片算法无法对一些复杂曲面零件实现高精度和高效切片的问题,Han 等[27]提出一种新的基于STEP 模型的直接切片算法,该算法基于非均匀有理B 样条 (NURBS)曲面描述三维模型,采用离散跟踪算法对NURBS 曲面进行分层,确定跟踪起始点,得到切面与每个NURBS子曲面的交线,形成封闭的分层轮廓,仿真与试验结果证明,该算法比传统切片算法具有更高的精度和更好的表面质量。

1.2 基于点云模型的切片方法

研究表明,逆向工程与增材制造系统的集成,能为三维模型数据处理提供一种高效且精确的切片方案[28]。目前,基于逆向工程获得的点云模型实现的切片方法研究主要分为3 类:(1)通过点云数据转化为CAD 模型并进一步转化为STL 模型进行切片[29];(2)由点云数据转化为STL 模型进行切片[30–31]; (3)对点云数据实现的直接切片方法[32–36]。因模型转化过程较为复杂,且容易引入计算误差,这里只对第3 类切片方法进行综述。

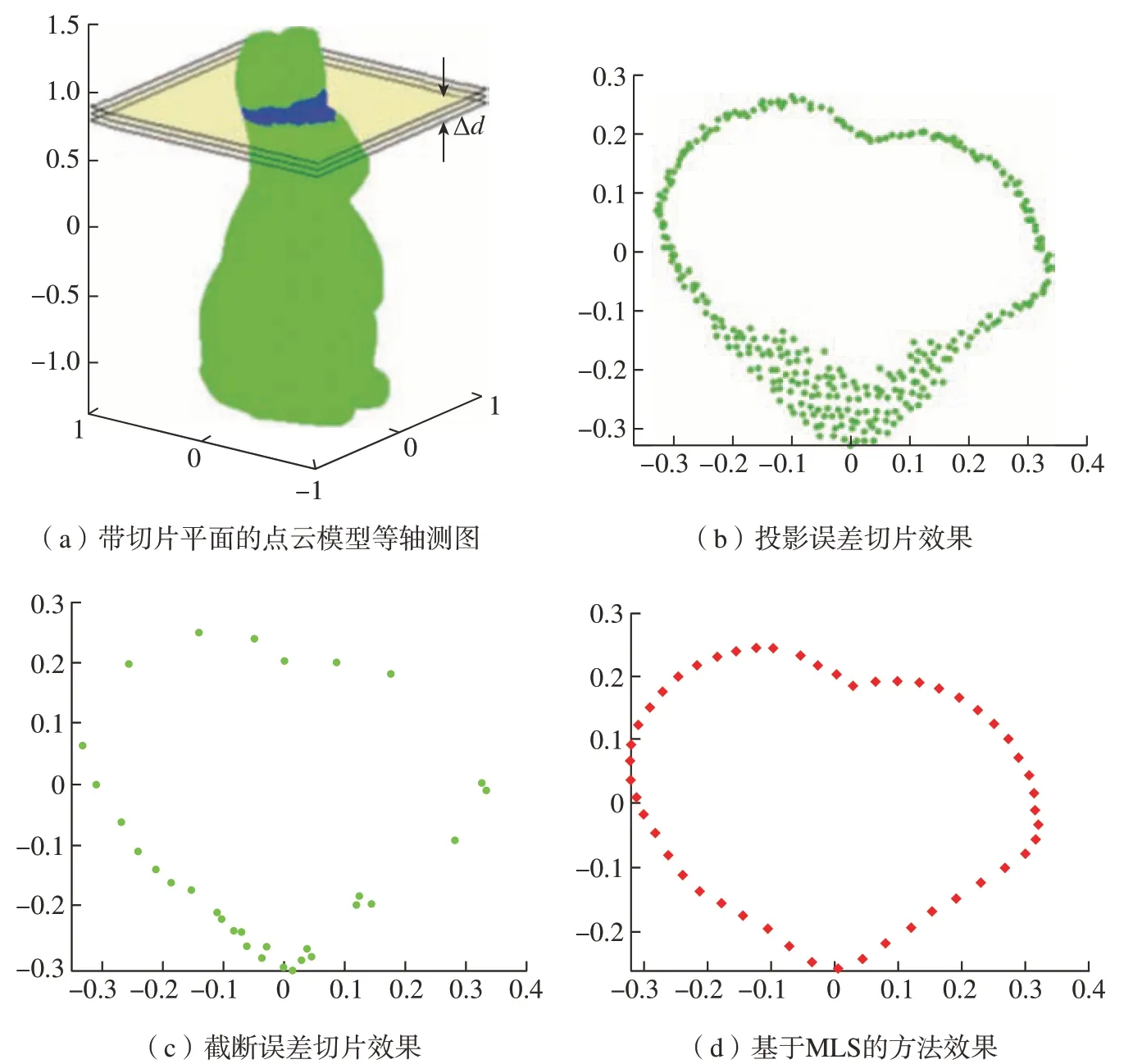

目前,基于点云模型的直接切片方法主要有投影法[32–34]和截交法[35–36]。投影法是将某一层高面的点集向切平面投影以获得投影点带,通过拟合投影点带提取切片轮廓。如图2(a)所示,结合点云投影误差的最小二乘投影法 (Plane least square projection,PLSP)和投影距离的选择准则,Xu等[34]提出了点云投影识别的数学建模和处理方法,并引入新的权重函数,考虑了点云偏移距离在切片轮廓绘制中的影响,实现了点云的投影识别和分层轮廓的精确构造;截交法是利用切片平面上下领域内的点集连线,再与切片平面相交得到的分层轮廓点,最后由点连接成轮廓线的切片算法。如图2(b)所示[35],基于最小距离虚拟边界 (Virtual edge,VE)的方法获取分层轮廓点,并在稀疏区域轮廓中插入附加点,解决了VE 因点云数据较少而导致轮廓精度损失问题。投影法运用相对更多,但精度不及截交法,特别是在切片平面的法向矢量与点云数据拟合得到的曲面法向矢量交角越大,投影法得到的分层轮廓点集数据产生的误差越大,但截交法计算复杂[13]。

图2 点云模型切片方法原理示意图Fig.2 Schematic diagram of point cloud model slicing method principle

1.3 基于STL 模型的切片方法

STL 模型文件采用Binary 或ASCII 码格式对三角面片的顶点和法向量信息进行存储,为保证其数据的准确性,该文件三角面片需遵循右手螺旋、共点、共边等法则。在切片过程中,通过设置一定的层高,遍历STL 模型面片位置信息来判断与切平面是否相交,利用空间几何关系求取切平面与三角面片的交点,根据面片法向量与切片方向来判断交点连线方向,并以该方向逐次连接相邻三角面片交点形成切片轮廓,再改变切片层高来计算下一层切片轮廓,完成STL 模型的分层切片,切片原理如图3 所示。

图3 STL 模型切片原理示意图Fig.3 Schematic diagram of STL model slicing

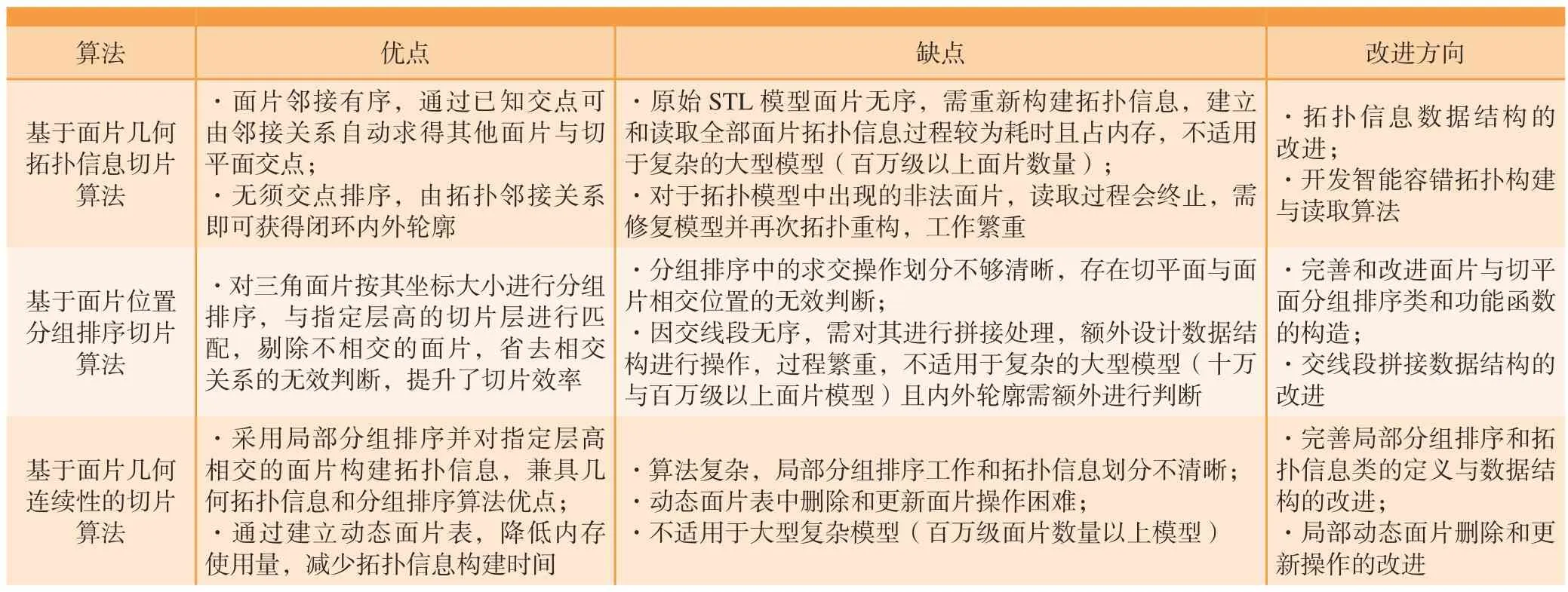

对STL 模型,目前主要有基于几何拓扑信息[37–40]、面片位置分组排序[41–42]和几何连续性[43–46]的切片算法。如图4 所示,基于几何拓扑信息的切片算法通过构建模型面片中的点、线和面之间的拓扑关系,在求得切平面与面片交点P1和P2之后,根据邻接拓扑信息,可以找到交点所在面片与同一层切平面相邻的其他面片,并进一步求取交点P3和P4,随后按照邻接顺序依次连接交点即可获得切片轮廓。图5 为基于面片位置分组排序的切片算法,在选定切片方向后,比较模型中面片的顶点坐标大小并对面片进行排序,筛选出与某一切平面相交的面片集合,这样就避免了对模型所有面片进行遍历,从而提高了切片的效率。如图6 所示,基于模型的几何连续性切片算法综合了上述两种算法特点,首先建立面片集合,在分层过程中,动态生成与当前切平面相交的面片表,当进入下一层切片时,根据上一层面片表存储的信息动态地删除和更新面片表信息,即删除不相交的面片,加入新的相交面片信息,在动态面片表中建立局部面片的拓扑信息进行求交运算,获得切片轮廓线,直至分层结束。以上算法的比较如表1 所示。

表1 基于STL 模型各类切片算法比较Table 1 Comparison of various slicing algorithms based on STL model

图4 基于几何拓扑信息的切片原理Fig.4 Slicing principle based on geometric topology information

图5 基于面片位置分组排序的切片原理Fig.5 Slicing principle based on facet position grouping and sorting

图6 基于STL 模型几何连续性的切片原理Fig.6 Slicing principle based on geometric continuity of STL model

从上述算法中得知,影响分层效率的因素主要有:

(1)切片前的准备工作——建立拓扑信息或根据层高确定与切平面相交的三角面片集合;

(2)切片过程中的操作——切平面与面片交点的求取、交线拼接生成轮廓线;

(3)切片后的整理工作——判断切片内外轮廓与切片数据三维可视化等。

上述算法在处理大型复杂的STL 模型 (如成百上千万数量级的三角面片)时,因繁重的冗余去除、排序和拓扑关系构建工作,较为耗时且占用内存大,效率明显下降,此外,STL模型表面与原始CAD 模型相比,存在弦误差。

为了提高切片效率,Zhang 等[47]针对STL 数据结构特征设计了交点结构、交叉点与轮廓链表,以及切片阵列的数据结构,实现了对复杂结构的高效切片。为了减小因模型转化所带来的弦误差,提出采用双圆弧曲线或NURBS 曲线拟合切片多边形轮廓[48]或引入轮廓多边形的插值拟合修复算法[49],实现了STL 模型的高精度切片。还有针对点云模型和CAD 模型转化为STL 模型时出现的孔洞、悬边、三角片重叠和法向错误等问题,面对合法与非法 (一个面片边被两个以上的三角面片所共享)的STL 模型开发了一种基于节点度的高效切片方法,如图7 所示[50],通过数据预处理、相交边提取、无向图构建、轮廓路径规划等步骤,快速且准确地构建出模型的各层有序切片轮廓,该方法在处理大型嵌套的切片轮廓时具有较高的效率,且能解决非法STL 模型切片轮廓存在的非封闭和自交问题。

图7 节点度高效切片算法[50]Fig.7 Node degree efficient slicing algorithm[50]

1.4 基于体素模型的切片方法

体素化模型可通过实体、空体体素或表面、内部体素来表征三维模型的结构特征,相较于STL 模型,精度稍低,但其能够记录和表达实体内部的材料、制造等信息,在对两个模型求“交、并、补”运算过程中仅需判断同一位置体素是否属于两个模型内部即可,求解效率高,近年来受到学者们的关注。牛其华[51]研究了应用于电弧增材制造的体素化模型曲面分层方法,提出了体素模型的曲面偏置和基于生长线的曲面切片算法,成形试验表明,该算法能显著降低焊接过程中的热量积累,可弱化“阶梯效应”,提高零件表面质量;张帆等[52]提出了基于体素的机械臂连续碳纤维3D 曲面切片算法,如图8 所示,体素块大小决定了层高,体素块越小,成形效率越低;为保证两层的稳定黏结及成形效率,体素块边长应小于等于打印喷头直径,同时须大于等于机械臂打印喷头最小运动距离,通常设置为等于打印喷头直径,在无支撑无碰撞约束下,将模型分解成系列体素曲面层,实现了体素模型曲面切片的无支撑成型。

图8 基于体素的3D 模型曲面切片过程[52]Fig.8 Surface slicing process of 3D model based on voxel[52]

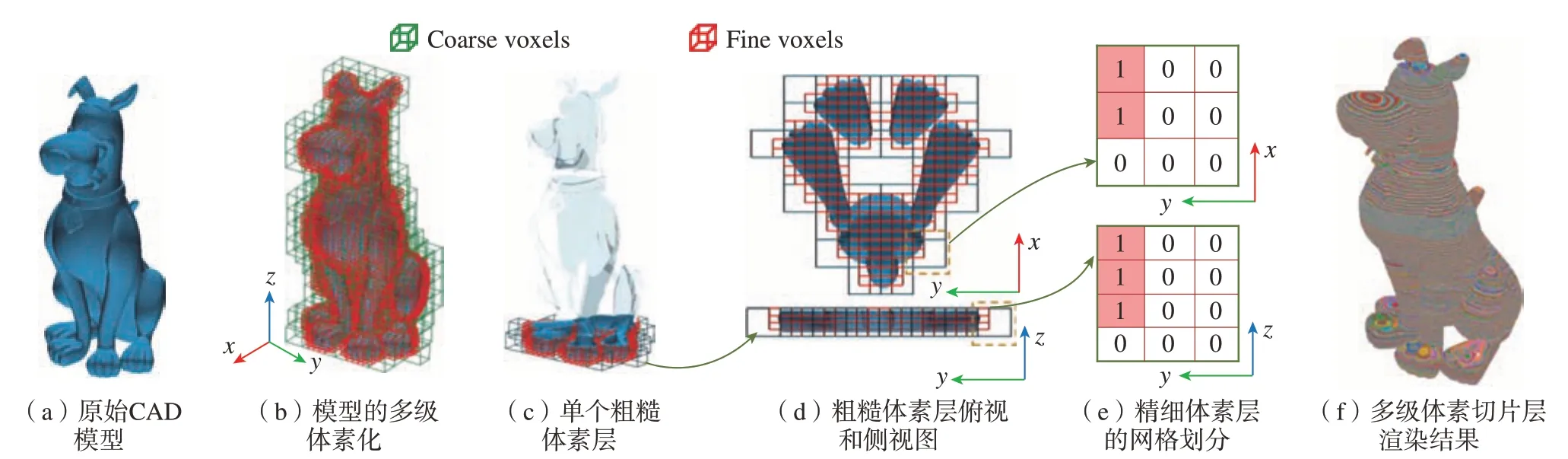

以上是基于单级体素模型实现的切片方法,为减少与原实体模型的误差,提高切片精度,往往会设置过小的体素块,然而其数据处理过程较为繁重,算法执行成本高。针对上述挑战,Young 等[53]采用图形处理单元 (Graphics processing unit,GPU)并行加速的方法实现了单级体素向多级体素转化的算法,即先对边界表示(B-rep)的模型进行一般体素化,以存储内部、外部和边界信息,再对体素化后的边界体素块转化为更小的体素块,实现模型的多级体素化。如图9 所示,Ghadai 等[19]基于该多级体素化算法,开发了相应的多级行进平方(Multi-level marching squares,MLMS)算法,从高分辨率多级体素中提取了精确的等值线,以生成打印模型的切片轮廓,实现了直接分层,该算法可大幅度减小模型中的阶梯效应,执行效率较高。

图9 多级体素模型切片原理[19]Fig.9 Slicing principle of multilevel voxel model[19]

此外,Hong 等[54]提出了一种用于打印隐式的3D 医学离散体素模型的直接切片技术,通过器官模型体素化,开发了基于层的离散体数据轮廓提取算法,并将其应用于多个器官模型打印,试验研究表明无须转化为STL 模型,即可将离散体素模型直接用作增材制造模型切片的数据来源,且算法效率有较大的提升。

1.5 各模型切片方法对比分析

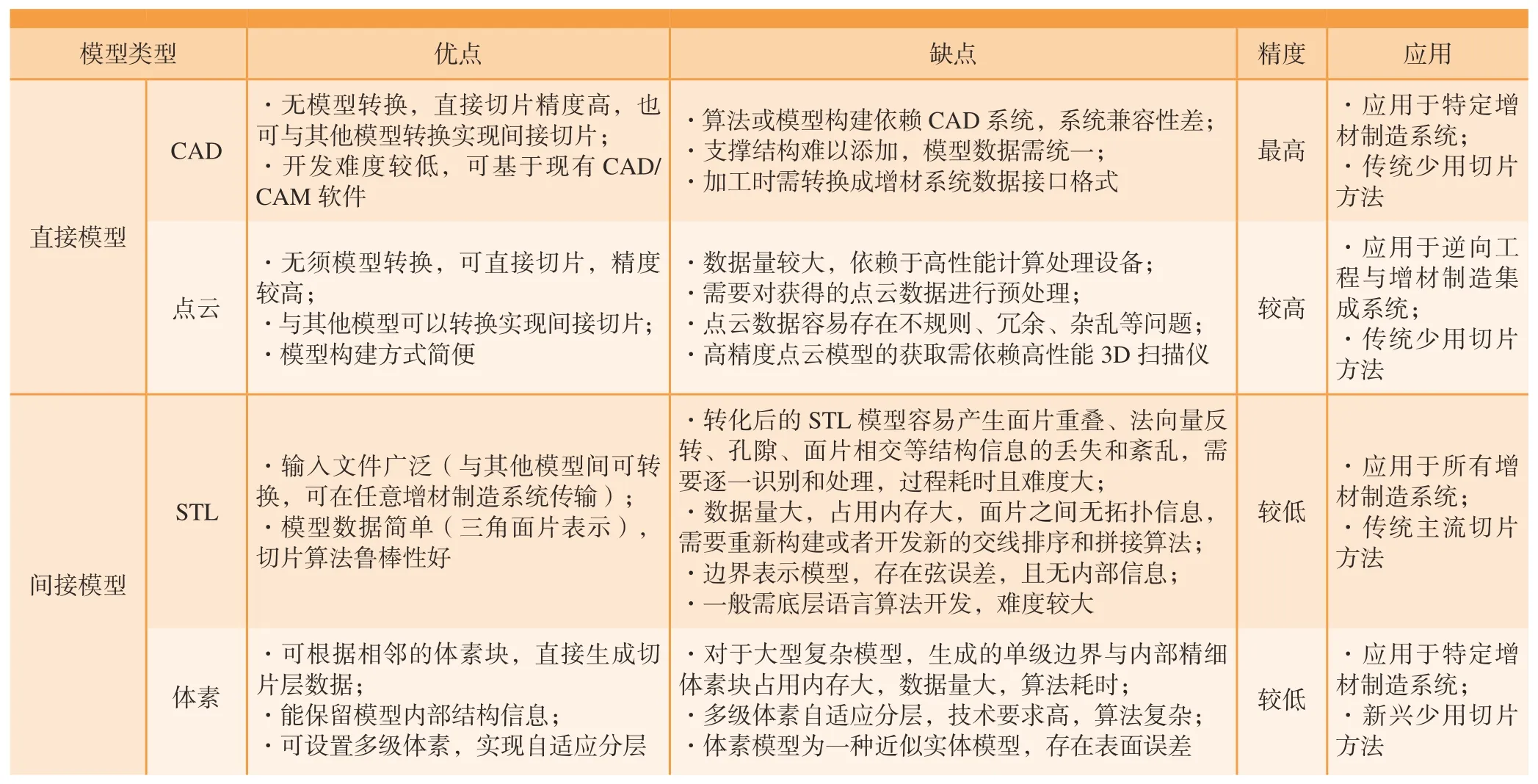

用于增材制造切片算法输入的三维数字化模型主要来源于正向设计数据 (如原始CAD 模型)或逆向工程数据 (如点云模型)[55],根据其是否转化为STL 模型或体素化模型实现切片,可分为间接模型与直接模型切片方法。相比直接模型切片方法,间接模型切片方法简单,数据结构稳定,特别是STL 模型,已成为增材制造各系统传输的标准接口文件,未来较长一段时间内仍然是主流切片方法,但因转化后的间接模型存在弦误差,若一味增加面片或体素块数量,追求高精度切片结果,将会大大增加切片算法执行成本,切片效率降低;而直接模型切片方法基于一手获得的高精度模型,其切片精度较高,在未来随着高精度增材制造工艺的研发和普及,直接模型切片方法将被主要推崇,然而目前该方法面临复杂的曲面拟合与曲面求交等问题,且存在与增材制造系统间不兼容等困难,各数字化模型的切片方法对比如表2 所示。

表2 直接模型与间接模型切片方法的对比Table 2 Comparison of slicing algorithms between direct and indirect models

2 数字化模型平面与非平面切片算法

增材制造切片算法是模型数据处理过程的首要核心关键步骤,为后续路径规划算法提供数据支撑,切片算法设计的合理与否,直接关系到模型的切片层边界成形精度、层间黏结质量与成形效率。如图10[56–59]和表3[56–59]所示,根据切片层形状的不同,将切片算法分成平面和非平面切片,再根据切片厚度与方向的不同,又可进一步分为等厚度 (Equal thickness,ET)、变厚度 (Variable thickness,VT)和变方向 (Variable direction,VD)切片,此外还有平面或非平面的分区组合[56–57](Partition combination,PC)切片及空间非平面螺旋[58–59](Spatial spiral,SS)切片。本文将平面和非平面的变厚度、变方向和分区组合切片归类为广义自适应切片。

表3 数字化模型平面与非平面切片算法分类Table 3 Planar and nonplanar slicing algorithm classification of digital models

图10 数字化模型平面与非平面切片算法示意图Fig.10 Schematic diagram of planar and nonplanar slicing algorithm for digital model

通过查阅国内外大量文献,图11统计了1998—2022 年具有代表性的AM 多种数字化模型平面与非平面切片的70 篇文献。目前针对各模型的平面切片算法进行了较为丰富的研究,其中平面等厚度、变厚度和变方向切片算法在增材制造系统中得到了广泛应用,而非平面切片因其算法的复杂性,仅在CAD、STL、体素模型进行了探索性研究。STL 模型因数据格式简单,国内外研究最为广泛;针对CAD 模型主要研究了平面等厚度[20–27]、变厚度[60–64]、变方向[65–66]、组合切片[67]与非平面变厚度[68–69]切片算法;针对点云模型主要研究了平面等厚度[29–36]、变厚度[9,70–71]和变方向[72]切片算法;针对体素模型主要研究了平面等厚度[19,53–54]、变厚度[73]和非平面等厚度[51]切片算法,因此,本文从各数字化模型平面与非平面的变厚度、变方向、分区组合及空间螺旋等多种切片算法展开综述。

图11 增材制造数字化模型平面与非平面切片算法文献占比Fig.11 Proportion of literature on planar and nonplanar slicing algorithm of additive manufacturing digital models

2.1 平面切片算法

2.1.1 变厚度切片

平面变厚度切片,狭义上也称为自适应切片,该算法可自适应减少原等厚度切片数据中不必要的切片层或构建模型边界曲线的曲率与层高大小的对应关系,以平衡成形精度与效率间的关系,国内外不少学者针对各模型的变厚度切片算法进行了研究。

对于CAD 模型,周惠群等[64]提出通过对CAD 模型进行剖切后建立剖切边界曲率与层高关系的自适应切片,该算法涉及复杂的曲面与曲面求交,且边界曲线的数量不够表征复杂模型的表面变化,只适用于边界曲率变化均匀的模型。王素等[63]提出了以相邻层面积变化率和材料变化梯度的分辨率为依据来控制切片层高的自适应切片算法,面积变化率为

式中,Ai和Ai+1分别为前、后相邻切片层的面积,若满足δ0≤δ≤δ1(δ0为成形设备允许的最小层厚;δ1为要求的成形精度阈值)条件,表明相邻层间面积变化在可接受范围之内,保留层数据,否则不满足判断条件,则重新计算合适的层高值。

基于相邻层间面积变化率的自适应切片算法只适用于相邻切片层域中单对单的模型,对于图12 所示[74]的多分支等拓扑模型,由于结构的特殊性,往往在相邻切片层域中存在多对单或多对多的情况。为此,Fu 等[62]提出了一种采用布尔运算的改进面积比和尖点高度相结合的自适应切片算法,其中尖点高度(Variation of cusp height,VCH)如图13 所示,可由式(2)计算,该算法不仅可以计算层与层之间的面积变化率,还能表示多个多边形的位置关系,成功实现FDM技术对多个拓扑模型的打印。

图12 多分支拓扑模型及上下切片层对应关系[74]Fig.12 Multi-branch topology model and its corresponding relationship between upper and lower slice layers[74]

图13 尖点高度示意图[62]Fig.13 Schematic diagram of the variation of cusp height[62]

式中,δ'为尖点高度;h为切片层高;r为相邻切片层边界轮廓间的距离。

虽然已提出基于面积变化率、改进的布尔面积偏差和尖点高度等自适应切片算法,然而随着复杂模型切片精度的不断提高,算法的计算成本将会大幅增加,为了克服上述问题,Mao 等[61]提出了一种新的基于“度量轮廓”的算法,该算法以面积偏差、尖点高度、体积误差和表面粗糙度为指标,构建偏差误差的密度函数,测量切片模型的全局误差,搭建了基于动态规划的最优切片算法,算法有效提升了自适应切片精度,计算执行效率也有了较大提升,最后将该算法成功运用于SLA 技术,成形了具有表面加权特征的零件。

上述算法已实现了多个模型同时打印的自适应切片算法,但仍存在因尖点高度所导致的体积误差问题,所谓体积误差,是模型制造所需材料体积与理论模型所占体积之间的偏差。为了进一步提高模型切片精度,Gohari 等[60]采用半圆模型逼近层高边界,并使用CAD 模型的NURBS表示与其切片模型之间偏差的均方根来计算其体积误差,结果表明,该方法消除了空间中计算尖点体积的复杂性,切片模型精度有了较大的提升,与等厚度切片算法相比,层数可减少25%以上,如图14 所示 (Tmax为最大层高;Tmin为最小层高)。

图14 基于半圆模型边界拟合切片算法[60]Fig.14 Slicing algorithm based on semicircle model boundary fitting[60]

对点云模型,任乃飞等[9]提出了一种基于距离图像变换法求取两层点云数据的投影点带宽度Rmax,根据Rmax是否大于形状误差δ0来判断需插值或删除的点云切片层数。然而在点云投影过程中,因同一层点云数据过多会引入投影误差 (层高Δh太大),或因投影点云数据太少容易产生截断误差 (层高Δh太小)。为了应对此问题,Yang 等[70]提出了一种基于移动最小二乘 (Moving least squares,MLS)曲面的自适应切片算法,如图15 所示,MLS 曲面能自动平滑点云数据,针对有噪声或稀疏的点集,算法也能稳定执行,可以适应层厚度与层轮廓表面的局部曲率变化。然而上述算法在计算大型复杂点云模型的切片轮廓时,计算过程复杂,不仅耗时且内存消耗大,为了缓解此问题,Zeng 等[71]提出了基于自适应层深度法线图像 (Layer depth normal image,LDNI)的高效切片算法,LDNI 实体表示实际上为分层有序的点云模型,对LDNI 执行1D 布尔运算,获得交点数据,并基于交点连通性高效地生成切片环,LDNI 射线与基元之间交点的深度和法线信息分别直接从像素的深度和颜色缓冲器中读取,法线信息支持交集分类和解决布尔运算的特殊问题,无须复杂求交计算,可减少计算中的近似误差,且只存储每个基元或组件的必要数据。

图15 基于MLS 曲面的点云自适应切片算法[70]Fig.15 Point cloud adaptive slicing algorithm based on MLS surface[70]

对于STL 模型,Pan 等[75]同样采用上述的面积变化率方法实现了自适应切片,但其仍无法对多分支等拓扑模型实现精准自适应切片。如图16(a)所示[76],通过分析模型表面“阶梯效应”,依据三角面片与切平面交点,构建体积偏差数学模型,通过控制相关参数来实现自适应切片[77],然而该方法对两切片层中与STL 面片相交的情况讨论还不充分,搭建的数学模型仍存在体积计算误差。周惠群等[78]通过对模型进行剖切后获得剖切边界曲率,构建曲率变化和切片层厚的关系实现自适应切片算法,该算法中由于曲面–曲面求交过程复杂,并且构建的曲率线数量较少,无法表征复杂的表面变化特征,该方法只适用于表面曲率变化一致的柱状或弧状模型。如图16(b)所示,田仁强等[5]通过STL 模型表面角 (面片法向量与成形方向夹角)与切片层厚建立关系实现了自适应切片算法,引入三维模型体素中x–y分辨率实现了切片层厚的进一步细化,然而该算法通常适用于面片规模不大的模型;还有通过控制“阶梯效应”中的弦高误差实现的自适应切片算法[79],该算法适用于三维微结构增材制造。尽管提出了诸多切片算法,然而上述算法在处理复杂大规模面片模型时,算法执行成本过高,为此,通过将STL 模型转换成新的数据结构,如基于3D K 维搜索树相似和聚类相似[7],根据用户定义的尖点高度作为阈值,限制KD 树级别的深度界限实现了自适应切片;或采用基于相似度的改进八叉树数据结构[8],利用其高效的空间分解能力、存储对象信息的能力、简单方便等优点,实现了高效自适应切片。

图16 基于STL 模型变厚度自适应切片算法Fig.16 Variable thickness adaptive slicing algorithm based on STL model

对体素模型,目前研究的变厚度切片算法较少,Zheng 等[73]根据双光子聚合物轮廓线和倾斜体素的曲率变化,计算相邻体素的倾斜角和重叠比,实现了微结构的变厚度切片,可显著降低阶梯误差,发现较小的重叠比和较大的体素有利于减少层数,但对精度影响不大。

2.1.2 变方向切片

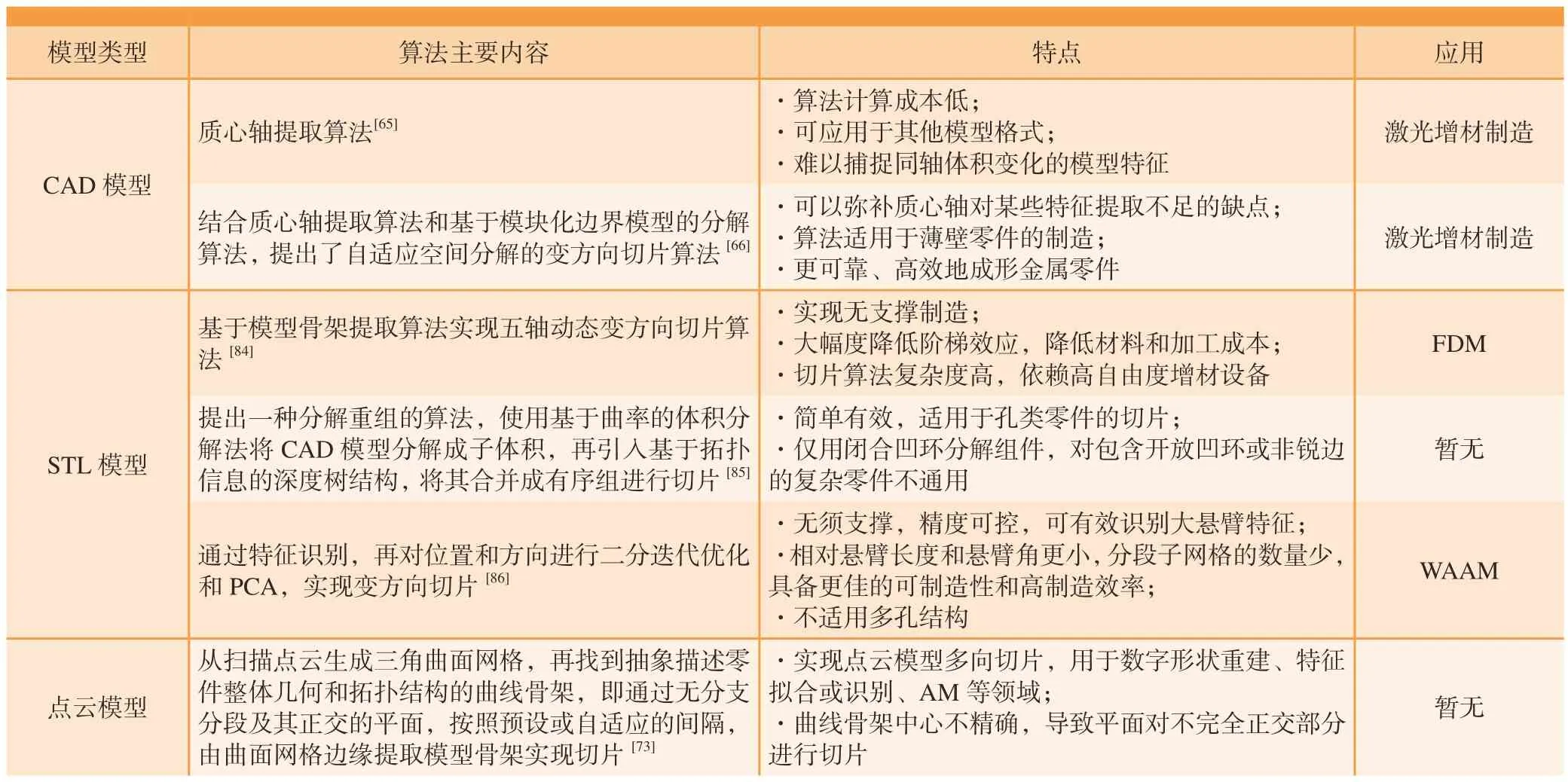

研究表明,选择不同的模型切片方向,会产生不同的体积误差,如图17 所示[76],为了减小体积误差,近年来有学者针对复杂的模型特征开展了变方向切片算法研究。变方向切片也叫多轴、多向切片,该方法通常适用于多向管接头[80]、多分支结构[81]或多轴凸体拉伸模型[82],具有减少阶梯效应、支撑结构、沉积头转向点、路径段总数和算法后处理步骤等优点[83]。目前主要有质心轴法[65](图18)、骨架法[72,84](图19)、模型分解重组法[85]等,质心轴无法对位于同一轴线上体积变化的模型进行检测和表征,为此,Ren 等[66]在质心轴提取算法基础上结合了基于模块化边界模型的分解算法,既能完整提取模型的质心轴,又可较好地实现模型的变方向非均匀切片。

图17 沿不同方向的模型切片误差[76]Fig.17 Model slicing error in different directions[76]

图18 质心轴切片算法[65]Fig.18 Centroid axis slicing algorithm[65]

图19 骨架提取切片算法[72]Fig.19 Skeleton extraction slicing algorithm[72]

此外,王湘平等[86]提出一种厚度和方向均可变的自适应切片算法,通过层间对悬臂长度的计算,进行大悬臂结构识别,再对位置和方向分别进行二分迭代优化和主成分分析 (Principal component analysis,PCA)迭代优化,从而确定分段平面等。该算法相比于现有的质心轴算法,计算的相对悬臂长度和悬臂角更小,分段子结构数量也更小,具备更佳的可制造性和制造效率,但该算法对于模型内部存在多孔或多向变化的薄壁区域切片计算较为复杂。上述算法主要内容、特点及应用如表4 所示。

表4 不同数字化模型变方向切片算法Table 4 Variable direction slicing algorithm for different digital models

2.1.3 分区组合切片

分区组合切片算法有效地结合了等厚度、变厚度与变方向的切片算法优点,对模型内部采用等厚度切片算法,对模型表面或存在凸起或凹陷等局部特征采用变厚度或变方向切片算法,可以兼顾较高的成形精度与成形效率。针对STL 模型,张李超等[87]发明了一种基于区域的变层厚自适应分层方法,通过设置主层厚(模型内层)和次层厚 (靠近表面边缘层),实现局部区域的自适应切片;还有针对CAD 模型,Mani[67]和Jafari[88]等提出了区域划分的平面组合切片,如图20 所示,该切片算法结合了等厚度切片简单高效和变厚度切片能降低阶梯效应优点,在成形精度、效率及算法成本上得到较好的平衡。

图20 模型分区组合切片算法Fig.20 Model partition combination slicing algorithm

2.2 非平面切片算法

如图21 所示[69,89],对于模型表面中存在曲率连续变化的全局或者局部弯曲特征,采用非平面切片算法可以降低甚至消除平面切片中存在的“阶梯效应”,结合多自由度机械臂和旋转沉积头,可实现模型结构的无支撑式制造,以消除平面切片中存在的应力集中,提升零件的性能,降低材料消耗,节约成本,缩短制造周期。

图21 非平面切片示意和拱形模型的平面与非平面切片及受力分析[69,89]Fig.21 Schematic diagram of nonplanar slice and planar or nonplanar slice and stress analysis of arch model[69,89]

2.2.1 等厚度切片

目前,非平面等厚度切片算法研究主要基于STL 和体素模型。如图22 所示,针对STL 模型分别提出高度网格法[90]、构造叉积矢量法[91]、曲面边缘检测与法向偏移法[92]等,并对算法进行了相关增材试验,验证了提出的方法在成形精度和效率上的有效性。对于体素模型,牛其华[51]提出了一种基于体素模型的曲面偏置和基于生长线的切片方法,并将该算法运用至WAAM,试验表明,基于体素模型的曲面切片可降低焊接过程的热积累,弱化台阶效应,提高表面成形质量。上述算法主要内容、特点及应用如表5 所示。

表5 不同数字化模型非平面等厚度切片算法Table 5 Nonplanar equal thickness slicing algorithm for different digital models

图22 非平面等厚度切片算法Fig.22 Nonplanar equal thickness slicing algorithm

2.2.2 变厚度切片

目前,非平面变厚度切片研究主要基于CAD 模型和STL 模型。对与CAD 模型,Chen 等[68]提出了基于符号距离函数构造曲面变厚度切片算法,如图23(a) 所示;Zhao 等[69]通过参数曲面进行建模并沿着法向偏移,与实体模型求交,如图23(b)所示,实现了非平面变厚度的切片算法。上述切片算法主要聚焦于薄壳体结构,通过变厚度切片,不仅能增强层与层之间的黏结效果,还能在同一层自适应改变层高度,结合可变的材料堆积速率,实现变厚度沉积,以提高零件的力学性能。对STL 模型,Huang 等[93]提出偏移STL 模型边界生成切片曲面,再与模型相交,以及基于尖点高度等参数识别需要偏置的层数和偏置距离来实现变厚度非平面切片,该算法可用于曲面较为规则的模型,如图23(c)所示。上述算法主要内容、特点及应用如表6所示。

图23 非平面变厚度切片算法Fig.23 Nonplanar variable thickness slicing algorithm

2.2.3 变方向切片

非平面变方向的研究主要聚焦于STL 模型。如图24(a)所示,Zhao 等[57]提出一种基于体分解和重组的切片方法,可实现不同子体特征的自适应切片,对具有曲面特征的子体采用非平面切片,对存在直筒型圆柱子体采用平面切片。Xu 等[94]提出变方向曲面切片算法,该算法通过建立表面嵌入场,计算特定点到模型底部的测地距离,再由该场生成展平的等值线,采用Delaunay 三角网格填充,最终由谐波映射回3D 空间以插值原始3D 轮廓,生成任意弯曲层,如图24(b)所示。然而该算法存在两个限制: (1)在制造曲层时存在潜在的局部干涉; (2)路径的平滑连续性有待优化,以提高成形效率,延长增材装备的使用寿命。上述算法主要内容、特点及应用如表7 所示。

表7 数字化模型非平面变方向切片算法Table 7 Nonplanar variable direction slicing algorithm for digital model

图24 非平面变方向切片算法Fig.24 Nonplanar variable direction slicing algorithm

2.2.4 分区组合切片

非平面切片算法虽然具有模型几何还原度高、消除阶梯效应和支撑结构、提升零件力学性能等诸多优点,但相对平面切片算法更复杂,开发难度更大,算法效率更低。为此,学者们针对模型表面特征,将上述切片算法进行组合,即对于模型表面曲率变化较大的部分采用非平面切片,对平面区域或实体内部采用平面切片,这样将大大提高算法效率、零件成形精度和总体成形效率。

目前,关于非平面组合切片算法的研究报道较少,Huang 等[95]结合自适应平面切片 (可用于零件平坦特征,提高成形效率)和弯曲层切片(可用于类似拱形的表面特征,减小或消除传统平面切片的阶梯效应,保证曲率变化的非平面成形精度)的优点,实现了平面与非平面的组合切片,如图25(a)所示。Zhao 等[57]提出了一种基于分解和重组的机器人增材制造混合层自适应切片算法,该算法能根据三维模型的几何特征进行分解,并对每个子体积合理应用平面和非平面切片方法,最后进行重组,实现分区组合切片,如图25(b)所示。以上算法主要内容、特点及应用如表8 所示。

表8 数字化模型非平面分区组合切片算法Table 8 Nonplanar partition combination slicing algorithm for digital model

图25 平面与非平面组合切片算法Fig.25 Planar and nonplanar combination slicing algorithm

2.2.5 空间螺旋切片

近年来,有学者提出了空间螺旋切片算法,该算法主要用于薄壁型STL 模型。Yigit 等[58]提出一种非平面单向螺旋切片算法,如图26(a)所示,该算法使用两个相邻平面切片,来构建从当前层到下一层的方向向量,从而形成螺旋切片,该算法可减小在平面切片中沉积起止时不规则的接缝缺陷。为了进一步减小接缝缺陷,Bhatt 等[59]基于搭建的多自由度工作台,提出采用射线三角形相交算法实现了非平面多向螺旋切片算法,如图26(b)所示,并通过神经网络的补偿路径技术优化了路径、方向和时滞误差,该算法用于无支撑打印薄壳零件,可提高成形效率,节省材料消耗,为消除上述的接缝缺陷提供参考[96]。上述算法主要内容、特点及应用如表9 所示。

表9 数字化模型非平面空间螺旋切片算法Table 9 Spiral slicing algorithm for nonplanar space of digital model

图26 非平面螺旋切片算法Fig.26 Nonplanar spiral slicing algorithm

2.3 切片算法设计要点

切片算法是三维模型数据处理中的首要关键步骤,尽管目前基于多种AM 工艺、针对多种数字化模型提出了多种平面和非平面切片算法,但尚未形成一套系统的、最优的切片算法解决方案,无法较好地兼顾切片算法设计成本、切片精度和切片效率。为此,从以下角度初步分析梳理了切片算法需考虑的设计要点。

(1)AM 材料、工艺及设备。

不同的AM 材料和工艺,因材料性能和热源不同,成形时会产生不同的堆积高度尺寸,而同一AM 工艺下设置不同的工艺参数,同样产生不同的堆积高度尺寸。在增材制造过程中,随着逐层累积误差的增大,可能会逐渐偏离原先规划的层高,若仍采用等厚单向切片算法,不仅无法保证成形层间的堆积质量,成形效率也较低。因此,需根据增材试验获得稳定的堆积高度尺寸设计相适应的切片算法。此外,设计的切片算法需考虑AM 设备的可制造性,如变方向的非平面切片算法可能不适用于传统的三轴3D 打印机,需采用多轴机械臂实现3D 打印[97]。

(2)模型结构。

在增材制造过程中,对于模型的悬空部分,若仍采用单向Z轴切片,则需依靠额外支撑才能保证成形的顺利进行,这不仅增加了额外的算法设计工作和材料成本,在去除支撑时还会影响表面成形质量[98]。因此,切片算法设计时需依据模型的结构特征,通过自适应选择变厚度、变方向、分区组合等多种平面与非平面切片算法寻求数字化模型的最佳切片算法策略,以提高后续零件表面成形精度和总体成形效率,减少算法的开发和支撑材料成本。

(3)切片精度。

根据本文综述的内容,切片精度可以分为输入模型的精度、切片轮廓的拟合精度、切片层的侧面边界精度等。在设计切片算法时,为了提高切片的精度,首先从源头上提升输入模型的精度,如减小STL 模型和体素模型的弦误差等;其次,对于模型被截交后产生的多条切片多边形轮廓(以STL 模型切片为例),需设计精度较高的轮廓曲线拟合算法;最后,对得到的多个切片层,通过建立切片层的侧边边界模型 (图15 所示的半圆模型代替矩形模型)等,可以进一步减小“阶梯效应”,更加逼近原始模型,提高模型的切片精度。

(4)切片效率。

在设计切片算法时,需考虑切片算法效率和数据结构存储与处理效率。首先,切片算法效率需根据模型数据特点,通过减少数据的计算量等方式进行提升,如STL 模型的拓扑切片或面片排序切片算法等;其次,选择或构建一种精巧的数据结构,对计算得到的数据进行存储和处理是实现高效切片的关键。

3 数字化模型平面与非平面路径规划算法

增材制造路径规划算法用于解决模型切片层的填充问题,是相对于切片算法的又一关键核心数据处理步骤,路径规划算法设计的合理与否,直接关系到切片层的填充精度、路径间的黏结质量、成形过程的热循环方式、零件的残余应力分布与变形,以及增材设备的成形效率等。目前,国内外主要聚焦于对存在尖角、孔洞或交叉等局部特征的平面切片层的路径规划算法研究,关于非平面切片层的路径规划算法研究相对较少,下面从平面单区域、多区域、局部特征和非平面等多个角度对三维数字化模型的路径规划算法进行综述。

3.1 平面路径规划算法

3.1.1 单区域路径规划

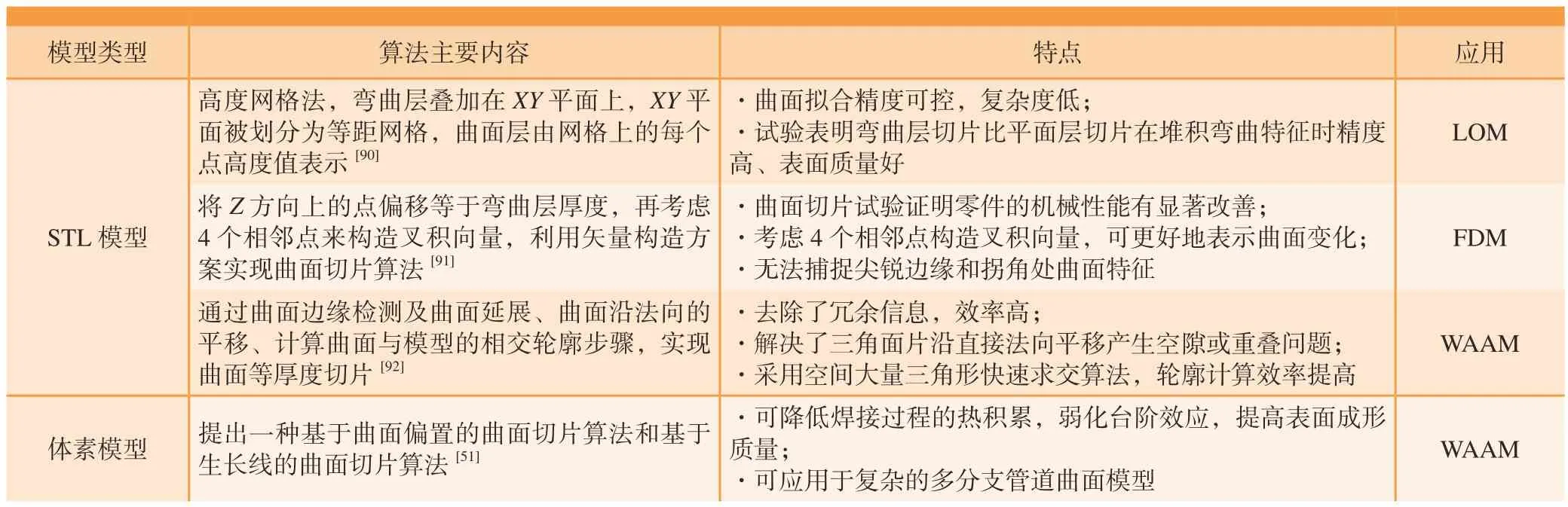

单区域路径规划是指切片层无须分区即可实现全局填充的路径规划问题。如图27 所示,目前国内外研究者们已经提出了多种单区域路径规划算法,包括同向光栅扫描法[99]、zigzag法[100]、多层间多向交替扫描法(或称棋盘格扫描法)[101]、连续法[102]、平行轮廓法[103]、中轴变换法[104]、自适应中轴变换法[105]、基于注水原理法[106]、螺旋法[107]、Ⅰ型费马螺旋法[108]、Ⅱ型费马螺旋法[108]、自适应螺旋曲线法[109]、类分形扫描法[110]、Hilbert法[111]、Ⅰ型复合路径法[112]、Ⅱ型复合路径法[113]等。

图27 多种平面单区域路径规划算法Fig.27 Multiple planar single region path planning algorithms

按照起源和发展可将单区域路径规划算法大致分成5 类。

(1)光栅法。随后发展成zigzag法、多层间多向扫描法 (棋盘格扫描法)、连续法填充凸多边形等。单向光栅法最简单、易于实现,类似的还有交错光栅、多向光栅法,该类算法在成形时需要不断启停设备,路径连续性差,因此对起始和结束沉积位置容易产生堆积过高或过低现象,导致沉积轮廓边缘位置存在较差的表面质量。zigzag 和连续路径改进了光栅路径的连续性,可以满足无内孔规则型单区域的致密填充,但对含有孔洞特征轮廓,内外轮廓边缘位置成形时会出现较差的表面质量。

(2)轮廓法。随后发展成为平行轮廓偏置法、螺旋轮廓偏置法、中轴变换和自适应中轴变换法等。平行轮廓法通过对边缘轮廓进行等距偏置,形如缩放效果,最大地保留了轮廓边缘特征,加工的成形件边缘轮廓表面质量较好,适合于一些薄壁闭环结构件的制造,但对于轮廓高曲率变化的狭窄区域,且轮廓内部存在多个大小不同和不规则孔洞特征时,在轮廓偏置过程中容易存在自交和互交的轨迹干涉问题。中轴变换法是基于轮廓边缘曲线提取图形的中间轴,再根据中间轴构建其被包围的闭环,通过对闭环逐次向外偏置,来生成填充图形的路径,该算法只能适用于和中轴类似的等距薄壁零件,对于尖角位置,容易生成多段短路径,影响了路径的连续性。自适应中轴变换是中轴变换法的改进算法,避免了生成多段短路径的问题,所有闭环路径都可以控制在轮廓内,提高了路径的连续性,然而,这种算法需要建立熔道宽度和工艺参数的数据库,实施过程相对复杂[106]。

(3)螺旋路径法。其后发展为平行轮廓螺旋法、费马螺旋法和自适应螺旋曲线法等。该类算法的路径光滑性和连续性高,但较难保证合适的路径间距(除平行轮廓螺旋法),成形过程中容易出现欠堆积和过堆积现象。

(4)分形原理的扫描法。其后发展为元启发式类分形算法、Hilbert算法等。该算法填充致密度较高,但路径存在大量拐角,缺乏光滑性,不利于增材设备长时间运行。

(5)多种路径复合填充法。是根据切片层特征将前4 类算法进行复合的算法,通常会选择第(2)类算法来填充内外轮廓边界区域,保证边界轮廓的几何还原度,再选择第(1)类路径填充内外轮廓间的实体部分,保证切片层的填充致密度。

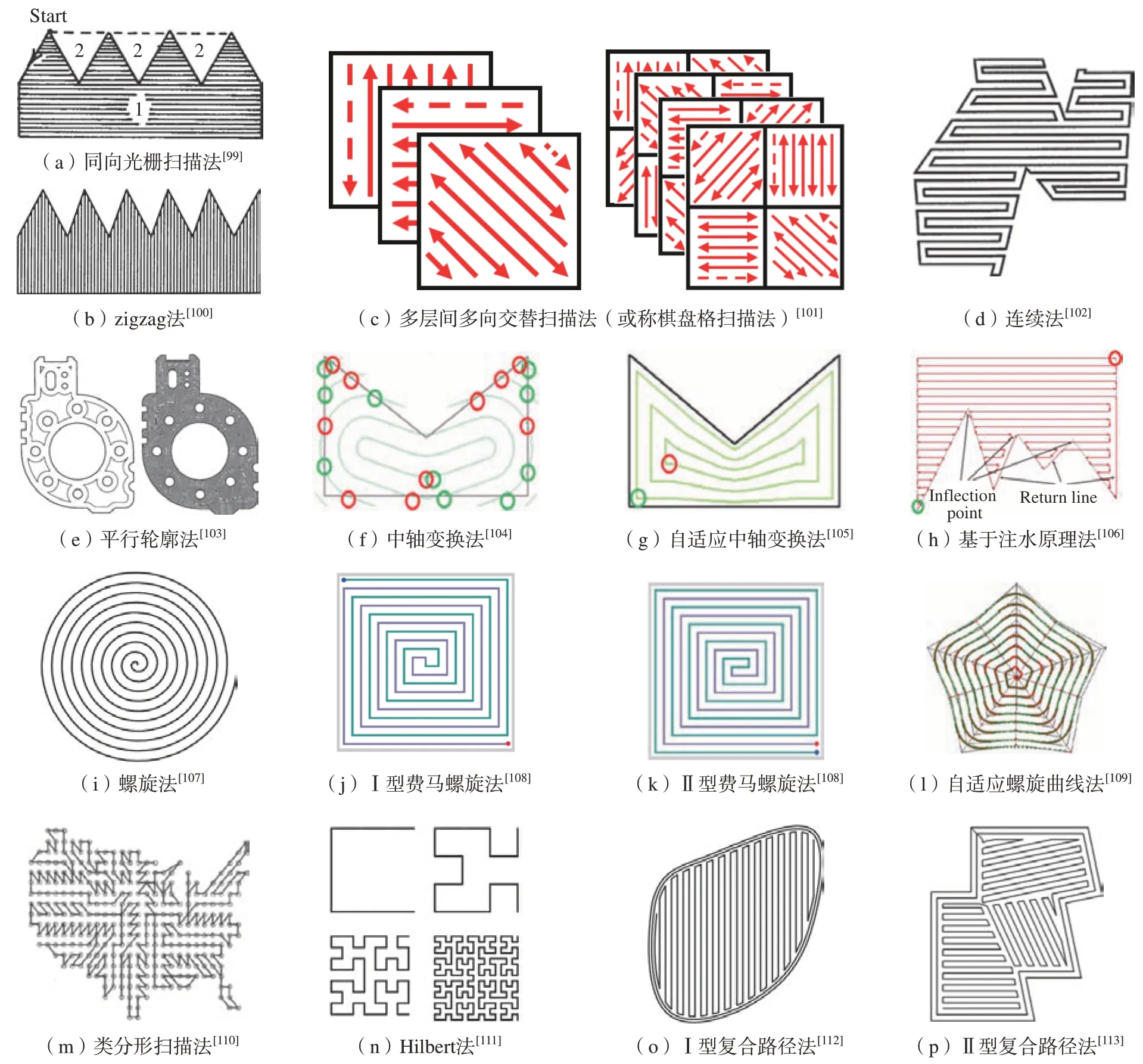

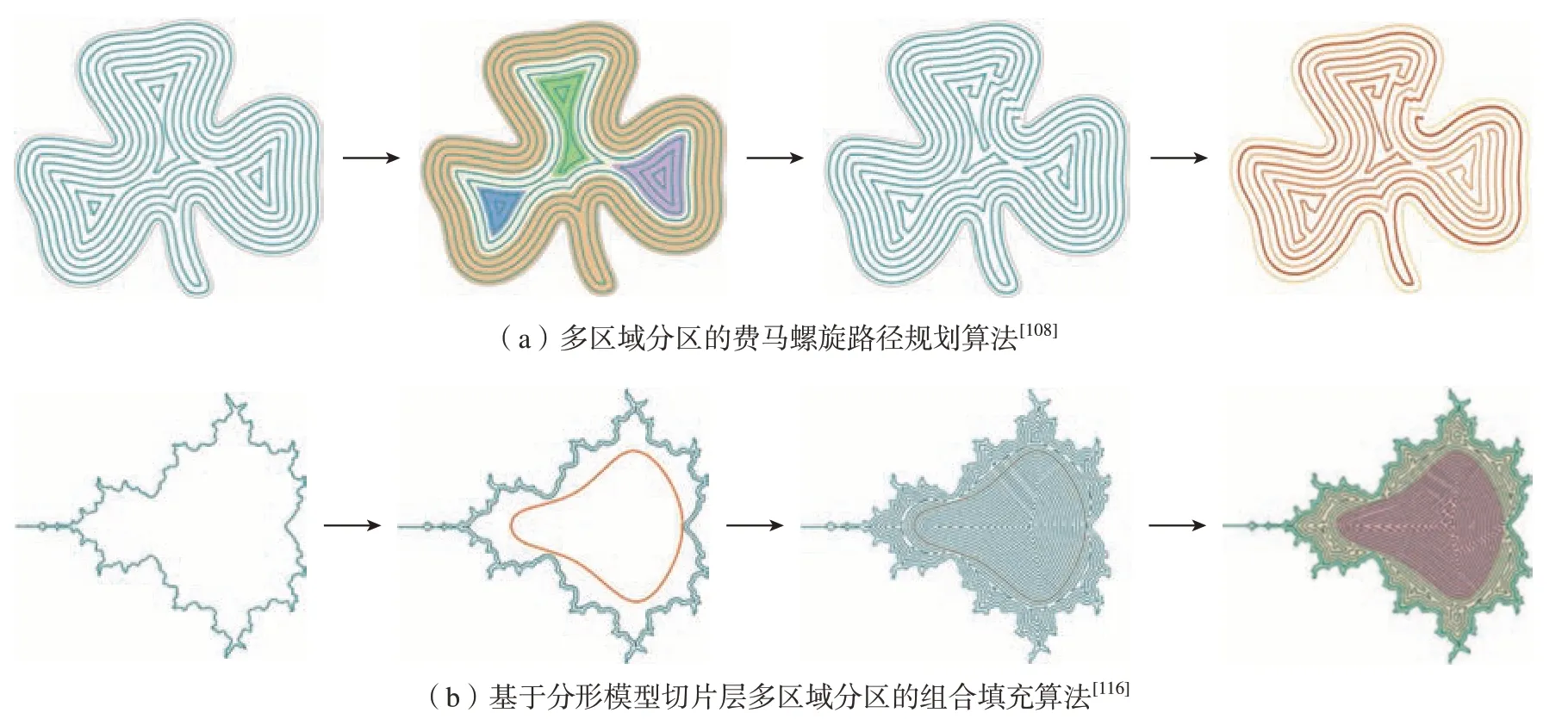

3.1.2 多区域路径规划

多区域路径规划是指对切片层进行区域划分后实现的全局填充的路径规划问题。目前提出的多区域路径规划算法按其是否将多区域分割或路径局部改进可归类为:区域分割填充法[113–115]、分区逐次填充法[108,116]、传统路径改进法[117–118],如图28~30 所示。

图28 多区域分割路径规划算法Fig.28 Multi-region segmentation and path planning algorithm

图29 多区域分区逐次填充算法Fig.29 Multi-region partition successive filling algorithm

图30 传统路径的改进算法Fig.30 Improved algorithm of traditional path

(1)区域分割填充法。适合于形状规则的图形,如类似于五角星等凹凸多边形,分割依据为多边形顶点坐标、多边形边的凹凸性等,还有通过Voronoi 图和对偶运算进行区域分割算法[114]。

(2)分区逐次填充法。一般通过分析切片层内外轮廓特点对切片层划分区域,对外层区域采用平行轮廓法进行填充,偏置一定填充层数后(达到区域边界),再对内层实体区域采用zigzag 或费马螺旋等路径方法进行填充,最后优化全局路径的连续性和光滑性,该算法适用于边界复杂的切片层,既能够较好地还原切片层的边界特征,也能保证切片层的填充致密度。

(3)传统路径改进法。一般是基于传统的轮廓法、螺旋法和中轴变换法等,通过原理上的改进,对切片层进行全局填充后,再调整局部路径的间距或进行路径修正操作实现的路径规划算法。

上述算法的主要研究内容、特点及应用如表10 所示。

3.1.3 局部特征路径规划

近年来针对局部特征 (主要包括尖角、交叉和薄壁)的路径规划是金属增材制造中的热点问题,不同的路径规划算法直接关系到后续成形件局部位置的表面形貌及力学性能。

(1)尖角特征如图31 所示,针对单道尖角堆积中出现的过堆积问题,范伟[74]提出了图31(a)所示的3 次均匀B 样条曲线优化尖角路径,该算法虽然改进了尖角路径的平滑性,但对角度较小的锐角或多道尖角成形时,顶点处容易出现欠填充现象,从而丢失了几何形貌特征。针对上述不足,Liu 等[113]提出了图31(b)所示的一种双道尖角路径校正策略,通过分析双道尖角实际搭接过程中的熔道重叠情况,建立了几何搭接简易模型,该模型能够消除小于双道尖角临界角度时所出现的欠填充,且成形形貌良好。

图31 尖角路径优化Fig.31 Sharp corner path optimization

(2)交叉特征如图32 所示[119–124],目前的研究主要包括T 字形、十字形和其他任意形,已提出了层间轮廓平行、L 形折弯调序[119–121]或振荡[122]路径、端部延展调序路径[123–124]等。研究表明,端部延伸路径策略消除了交叉处的收紧缺陷,交叉接头相比已提出的平行、折弯、振荡堆积,表面较平整,具有更好的轮廓质量,且该策略下的交叉与非交叉部分具有大致相同的力学性能[123–124]。此外,针对十字形交叉接头填充过程中的欠填充问题,Michal 等[125]提出一种自适应调整参数的模块化zigzag 路径规划算法,通过区域分割,根据每个区域模块的工艺要求自适应选择工艺参数 (电流、送丝速度、焊接速度等),实现了成形形貌较好的控制,然而该算法较为复杂,需建立工艺参数与成形形貌间的数据库。

(3)薄壁特征如图33 所示,主要指切片轮廓中出现的长宽比较大的局部特征区域,目前主要有模块化路径规划[125]、中轴变换路径规划[104]等算法。其中,中轴变换路径算法,通过提取薄壁零件的中轴,根据薄壁宽度对中轴选择性的偏置,实现薄壁件的填充,该算法无需对切片轮廓进行分区,简单高效,能实现无间隙填充。上述算法主要内容、特点及应用如表11 所示。

表11 局部特征路径规划算法Table 11 Local feature path planning algorithm

图33 薄壁特征的路径规划算法Fig.33 Path planning algorithm for thin-walled features

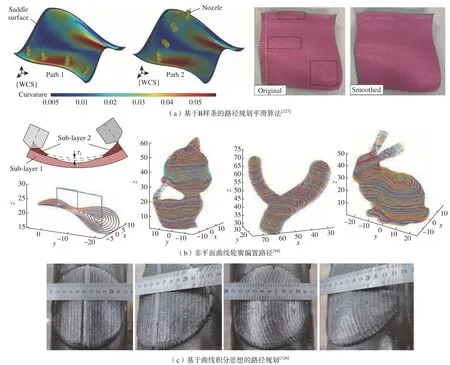

3.2 非平面路径规划

目前常用的非平面路径规划算法一般采用轮廓平行 (也称等高线[94])或方向平行(非闭合曲线等距偏置[126]或zigzag[68,127])算法,图34 为非平面路径规划算法及部分成形试验结果。对于非平面中存在孔洞的情况,为了提高路径成形的精度和效率,如图35 所示,Chakraborty 等[128]提出将曲面缺口边缘轮廓分割成两个半区域,再对每个半区域采用轮廓平行的非平面路径规划算法,该算法避免了非闭合方向平行曲线路径在缺口处间断填充的问题,有助于提高路径的连续性,成形结构的强度更高。上述算法主要内容、特点及应用如表12 所示。

图34 非平面路径规划算法Fig.34 Path planning algorithm for nonplanar

图35 带孔洞特征的非平面曲线路径规划[128]Fig.35 Nonplane curve path planning with hole feature[128]

3.3 路径规划算法设计要点

路径规划算法是三维模型数据处理过程中相对切片算法的又一核心关键步骤,尽管目前基于多种AM工艺提出了多种平面和非平面路径规划算法,然而尚未形成一套系统的、最优的路径规划算法解决方案,无法较好地兼顾路径规划算法设计成本、路径规划精度和效率。为此,从以下角度初步分析梳理了路径规划算法需考虑的设计要点。

(1)AM 材料、工艺及设备。

不同的AM 材料和工艺,因热源不同,成形时会产生不同的堆积宽度尺寸,而同一AM 工艺下设置不同的工艺参数,同样产生不同的堆积宽度尺寸。在增材制造过程中,需通过增材试验获得稳定的堆积道宽度尺寸进行路径规划,随着路径复杂度的提升,对于单层多道的拐角、交叉或薄壁等局部特征,往往需要设置合理的路径间距或对局部路径进行修正,才能避免过填充和欠填充,保证整个切片层的填充质量和表面质量,通过调整合理的路径堆积顺序与层间路径的填充角度,以改善切片层间成形的热循环方式,进而减少零件的残余应力与变形。此外,设计的路径规划算法需考虑AM 设备的可制造性与可达性,如变方向的非平面路径规划算法可能不适用于传统的三轴3D 打印机,需采用多轴机械臂与旋转工作台实现3D 打印。

(2)切片层形状与轮廓特征。

针对不同的切片层形状与轮廓特征,需设计相对应的路径规划算法。对于非平面切片层,则设计非平面空间曲线路径对其进行填充,而平面切片层,则仅需平面路径即可填充。对于切片层中出现的多个孔洞和交叉接头或轮廓边界曲率变化复杂(如拐角)等特征,应合理设计相适应的路径规划算法(如切片层边界采用轮廓平行路径,切片层表面采用方向平行路径),以保证切片层轮廓的边界还原度、表面质量等。

(3)路径的连续、光滑与避障性。

路径的连续性影响切片层填充的表面质量,特别在金属增材制造工艺,对于不连续的路径,在多条路径的起点和终点因热源的不稳定而易造成塌陷缺陷,因此,路径规划时应尽量提高其连续性。路径的光滑性是实现增材设备高效加工的关键,对于光滑性较差的路径(如分形法生成的路径,含有大量的直角),在增材过程中喷头的速度和角速度会急剧变化,容易出现欠堆积或过堆积,且伴随较大的机械振动,降低设备的使用寿命。对于非平面切片层中出现的局部凸起或凹陷特征,需设计避障性能好的路径规划算法,保证增材成形的顺利进行。

(4)路径规划的算法效率。

增材制造路径规划算法原理主要基于图形学计算几何理论,在算法设计过程中,应尽量避免过多的几何图形求交计算,同时对于复杂的求交问题可以采用更高效的布尔裁剪算法实现切片层的路径规划。对于不同的切片层形状和轮廓特征,可以设计形状或特征识别算法和自适应调整路径规划算法,减少人工调整和修正过程,提升路径规划算法的效率。

4 结论

本文针对增材制造模型数据处理问题,首先在模型精度、切片算法原理和算法效率上分析比较了由正向设计和逆向工程方法获得的数字化模型的切片算法,其次系统综述了增材制造数字化模型的平面和非平面的切片及路径规划算法,并初步分析梳理了算法须考虑的设计要点,从目前的研究来看总结如下。

(1)增材制造数据处理过程中输入的数字化模型仍以STL 模型为主,而CAD 模型或点云模型常作为专用增材制造系统的模型数据处理过程的输入,体素模型是一种新兴的增材制造数据处理过程的输入模型。各模型的生成精度由高到低的顺序为:CAD 模型、点云模型、STL 模型和体素模型。在各模型的切片算法中,基于STL 模型的切片算法研究最为广泛,包括拓扑切片算法、面片分组排序算法及几何连续性局部拓扑切片算法等,STL 模型和体素模型因其数据格式简单,比CAD 和点云模型切片效率更高。

(2)在平面与非平面切片算法研究方面,国内外主要聚焦于平面切片算法精度和效率的研究,而非平面切片的研究还处于早期阶段。平面切片比非平面切片算法更简单、效率更高,鲁棒性好,但非平面切片算法更适用于非平面特征 (如弯曲、波浪曲面)的模型结构,切片层表面更光滑,成形精度更高;单向切片比多向切片算法更简单、效率更高,但多向切片算法更适用于多向拉伸模型或多分支结构,结合多自由度增材设备,可以实现无支撑增材制造,且斜边成形精度更佳;螺旋切片算法的切片层轮廓数据较为连续,比传统切片算法更适用于圆形或环形薄壁件一体成形。在设计增材制造切片算法时,应充分考虑模型的形状结构特征,结合算法设计要点设计出适应AM 材料、工艺与设备的切片算法,同时需平衡算法的设计成本、算法精度和效率。

(3)在平面与非平面路径规划算法研究方面,国内外主要专注于平面路径规划算法研究,而非平面路径规划算法的研究较少,且处于试验阶段。平面路径规划算法主要包含光栅法、轮廓法、螺旋法、分形法及复合路径法5 类,适用于平面切片层的路径填充;而非平面路径规划算法目前主要有轮廓平行法 (轮廓偏置)和方向平行法 (zigzag 法),适用于非平面切片层的路径填充。在不同切片层间采用复合路径规划算法,不仅可以保证切片层的边界成形精度和内部填充致密度,还有助于减小残余应力分布和变形。在设计增材制造路径规划算法时,应充分考虑切片层的形状与轮廓特征,结合算法设计要点设计出适应AM 材料、工艺与设备,且连续性、光滑性和避障性较好的路径规划算法,同时需平衡算法的设计成本、算法精度和效率。

5 发展趋势与展望

数字化模型切片与路径规划算法是增材制造数据处理软件系统设计的核心,随着新材料与新工艺的出现,增材、减材与等材制造技术的进一步融合,以及智能制造相关理论与技术的逐步完善,为了实现多材料与多工艺高端复杂结构件的高精度、高性能、高效率和智能化制造,数字化模型切片与路径规划将面临新的挑战,本文从以下4 个方面进行了初步展望。

(1)“形、性”并行优化驱动的增材制造高效数据处理算法研究。

“形、性”并行优化问题是增材制造永恒的话题,而切片与路径规划对复杂结构件的“形、性”有着至关重要的影响,通过研究高精度、高效率、高鲁棒性数字化模型数据处理算法(如开发通用性好、精度较高、数据简单的数字化模型格式文件;适应各增材工艺和复杂结构特征的稳健高效平面与非平面切片及路径规划算法等),再对算法获得的切片层和复杂路径结果进行建模,依据正确的增材模拟和仿真分析结果,为增材成形高精度、高效率与高性能复杂结构件提供科学理论指导。因此,“形、性”并行优化驱动的增材制造高效数据处理算法研究势在必行。

(2)多材料增材制造切片与路径规划算法研究。

多材料增材制造技术是实现材料、结构、功能一体化制造的重要方法之一,针对多材料结构件不同部位的材料分布特点,设计相适应的切片与路径规划算法,有助于各材料组分的准确分布和性能的可控,从而实现材料、结构、功能一体化制造。因此,多材料增材制造切片与路径算法研究是未来值得深入研究的方向。

(3)增减等材复合制造数据处理一体化软件系统设计。

目前,采用增材制造技术制造的零件表面精度和质量远不及减材制造,且零件力学性能不及传统锻件,因此,将增材、减材与等材工艺进行复合,是实现高效率、高精度和高性能结构件制造的有效手段。然而,这对增减等材复合制造的数据处理一体化软件系统设计提出了重要挑战,其中增材切片与路径规划、减材刀具路径规划以及等材工艺中的压辊等轨迹规划的协同与一体化算法研究是未来需要进一步研究的方向。

(4)云端和虚拟现实框架下的智能增材制造服务平台开发。

当今正处万物互联时代,云端制造模式能够满足不同客户端、设备端和边缘端之间的线上交互,实现数据的便捷传输,及时获得市场所需的产品制造信息,远程驱动增材制造设备进行云端制造。为此,开发云端和虚拟现实框架下的智能增材制造服务平台,通过在线获取用户的制造需求并进行模型的高效数据转换与处理,生成远程车间可识别的制造信息文件,驱动增材设备进行制造,采用多传感器视觉检测技术与数字孪生技术,对增材设备成形过程中的“形、性”进行智能监控与预测,并进行数据反馈和实时更新加工路径,最终实现云端和虚拟现实框架下的高效、高精度制造是增材制造技术在未来智能制造模式下的发展方向之一。