连续纤维增强复合材料3D打印技术现状及展望*

张 聘,王奉晨,李玥萱,庄悦希,丁守岭,邹 斌

(1.中国航空工业集团有限公司济南特种结构研究所,济南 250104;2.山东大学机械工程学院,济南 250012;3.山东大学高效洁净机械制造教育部重点实验室,济南 250012;4.快速制造国家工程研究中心山东大学增材制造研究中心,济南 250012)

纤维增强复合材料 (Fiber reinforced plastic,FRP)因其轻量化、高强度和高度自由的材料特性,以及可设计性等优点一直受到航空、航天和汽车等领域的广泛应用和关注[1]。传统纤维复材的制备工艺[2]存在工艺复杂、生产周期长、需要模具或切削加工等问题。基于材料可累积特性的3D 打印方法则为纤维增强复材构件的快速和高效制造提供了技术途径。3D 打印技术又称增材制造 (Additive manufacturing,AM)技术,区别于传统的切削加工等去除材料的制造方法,它是基于材料的可累积特性,以零件的三维模型数据为基础,利用计算机控制材料堆积来制造所需的实体原型或零件[3–4]。在过去的20 年内,金属、陶瓷及聚合物等材料均已成功应用于不断发展的增材制造技术,材料种类也不断拓展,包括复合材料和功能梯度材料 (FGM)等新材料。其中,聚合物因其设计灵活性、易用性和成本效益低等优点在 3D 打印中很受欢迎。与聚合物及其复合材料相关工艺类型有以下几种形式[5–6]:熔融沉积成型 (Fused deposition modeling,FDM)[7]、选区激光烧结 (Selective laser sintering,SLS)[8]、选区激光熔融 (Selective laser melting,SLM)[9]、黏结剂喷射(Binder jetting)[10]和薄材叠层 (Sheet lamination)[11]。目前所有可用于聚合物的3D 打印技术中,属于材料挤出工艺的熔融沉积成型 (FDM)由于成本低和操作简单,被认为是所有3D打印技术中使用最为广泛的技术[12]。此外,由于打印原料多为连续的树脂基丝材,使得熔融沉积成型技术与连续纤维特性具有良好的匹配性,从而获得更加广泛和相对成熟的研究。FDM-3D 打印技术与连续纤维增强复合材料的结合,极大拓宽了FDM-3D 打印的工业应用范围,同时也为连续纤维增强复合材料的制备赋予了高材料利用率、高设计自由度、低成本低能耗、快速高效和可成型个性化复杂形状等增材优势。

目前针对连续纤维的FDM-3D打印,按照所使用连续纤维丝材是否经过预浸处理、纤维打印喷头是否含切断功能及喷头数目等条件已发展了许多技术方案,在此基础上,纤维增强复合材料FDM-3D 打印的成型机理、成型工艺以及成型件结构设计和综合性能也得到了广泛研究。FDM 工艺制备连续纤维增强复合材料虽能满足易设计和快速制造的要求,但依然存在打印材料受限、成型件纤维含量低、力学性能较传统制造件低、层间结合差和内部缺陷多等问题,因此,这都成为FRP-3D 打印的研究热点。

本文围绕连续纤维增强复合材料的增材制造技术研究,对其打印工艺、综合性能和结构设计的研究现状进行归纳总结,阐述纤维增强复材3D 打印的技术原理、研究重点、发展现状和挑战,重点总结以往研究在材料设计、工艺优化、机理探究等方面的成果,并对未来发展趋势进行讨论,以推动连续纤维增强复合材料3D 打印技术的发展。

1 概述

目前,连续纤维增强复合材料3D 打印技术方案多是基于材料挤出的熔融沉积成型工艺发展而来,其热塑性树脂丝材经送丝机构送至加热区熔融挤出,同时整个打印喷头和成型平台按照预设路径运动,材料层层堆积直至完成整个零件成型。

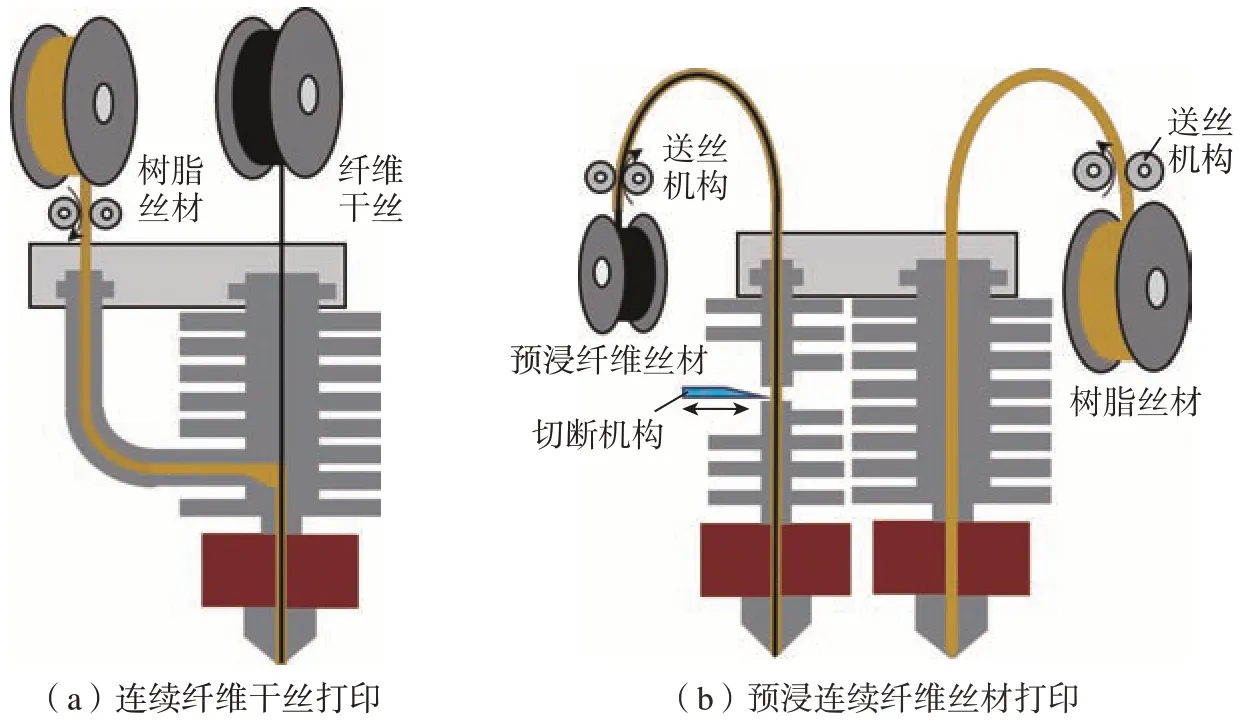

按照打印时连续纤维是实时预浸 (纤维干丝)还是预先预浸(树脂包裹纤维),FDM–3D 打印技术主要有两种代表性的打印方法,如图1 所示。

图1 连续纤维增强复合材料FDM-3D 打印技术原理Fig.1 Principles of FDM-3D printing technology for CFRP

(1)以纤维干丝为用料。通过改进喷头结构使纤维干丝在喷头内浸润树脂后共挤出,因纤维干丝无法传递挤出力,因此依靠熔融树脂流动以及已挤出固化的纤维牵引而挤出。日本东京理科大学和国内西安交通大学较早开展此类研究[13–14]。

(2)以预浸纤维为用料。因预浸纤维具备一定刚度可以传递挤出力,可通过送丝机构将连续纤维材料挤出,同时设置切断机构,可实现纤维排布路径的自由配置。美国Markforged公司推出Mark one 和Mark two 打印机[15]。国内山东大学也基于此技术研发了3D 打印设备[16]。

2 研究现状

连续纤维增强聚合物复合材料3D 打印技术极大程度上提高了聚合物的综合性能,为连续纤维复合材料的快速、高效和高自由度制造提供了可能,已获得了广泛的关注和深入的研究,因此其在打印用料、制备工艺、成型件性能及结构设计等方面都有长足的发展。

2.1 打印用料

2.1.1 基体材料

碳纤维增强复合材料3D 打印中使用的聚合物基体可分为热固性聚合物和热塑性聚合物。热固性聚合物在固化后由于分子交联,形成网状结构,因此具有优良的热稳定性、化学稳定性和强度,但是一旦固化就不可回收利用,因此FDM-3D 打印中使用较少。热塑性聚合物在特征温度以上具有良好流动性和易加工成型等特点;在特征温度以下具有物理、机械性能好,尺寸稳定性高,可作结构材料使用等特点,在FDM-3D 打印中被广泛使用[17]。如图2 所示,热塑性聚合物按照性能可分为4 类[18],其中常见的热塑性聚合物包括聚乳酸 (PLA)、丙烯腈–丁二烯–苯乙烯 (ABS)、聚碳酸酯 (PC)和聚醚醚酮 (PEEK)等。

图2 热塑性聚合物分类及常见材料性能[18]Fig.2 Classification of thermoplastic polymers and common material properties[18]

PLA 热稳定性好,具有良好的生物降解性,代谢产物无毒无害[19–20],是公认的环境友好材料,因其良好的生物相容性,在医学领域被用作植入物[21–22]。ABS 是FDM–3D 打印使用的普遍材料,在20 世纪50 年代被引入,是作为苯乙烯–丙烯腈(SAN)共聚物的一种更严格的替代品[23–24]。但在强度方面距离工业需求仍有一定差距,研究人员开展了许多研究以改善ABS 机械性能方面的不足,如通过在ABS 丝材内添加氧化石墨烯(GO)制备复合材料丝材,打印试验表明,通过添加GO 可以提高ABS的拉伸强度和杨氏模量[25]。聚酰胺(PA)是应用最广泛的低密度和低成本普通工程塑料之一,因其具备良好的机械强度和耐磨耐腐蚀特性而获得广泛应用,如汽车工业、化工设备和家用电器零件。随着对耐高温和生物相容性要求的不断提高,PEEK等先进聚合物也用于FDM-3D 打印,以满足航空航天和生物医学应用领域不断提高的需求。

2.1.2 纤维增强材料

(1)天然纤维。

根据纤维材料的获得方式可分为天然纤维和合成纤维两种,常用的天然纤维有黄麻纤维、椰壳纤维和木材纤维等。Zhang 等[26]采用超高分子量聚乙烯纤维为增强体,高密度聚乙烯为基体,研究了打印温度对3D打印复合材料力学性能的影响。试验结果表明,UHMWPE 纤维的拉伸性能在熔融温度附近出现峰值,最佳拉伸强度为300 MPa,杨氏模量为8 GPa,如果打印温度低于UHMWPE纤维的熔点,则层与层之间的结合较弱,基体与纤维束之间的浸渍性较差。相比之下,在打印温度超过UHMWPE 纤维的熔点时,会发生松弛。Matsuzaki 等[13]以PLA 为基体,碳纤维及黄麻纤维作为增强材料,测试了复合材料的拉伸模量与强度,分别为19 GPa 和185.2 MPa,分别为PLA 试件的599%和435%,说明加入连续碳纤维使PLA 的力学性能得到了极大的改善。

(2)合成纤维。

合成纤维主要有碳纤维[27]、玻璃纤维[28–29]和凯夫拉纤维[28,30–31]等。碳纤维具有高刚度和高强度,是3D 打印复合材料的最常用增强材料,在航空航天及交通领域有广泛的应用[32–34]。玻璃纤维相对便宜,且表现出相当好的机械性能,因此也常用作3D 打印复合材料的增强材料[35]。凯夫拉纤维因其轻质和耐冲击的特性,常被用于轻质复杂结构复合材料的3D 打印[36]。

2.2 打印工艺研究

2.2.1 打印温度

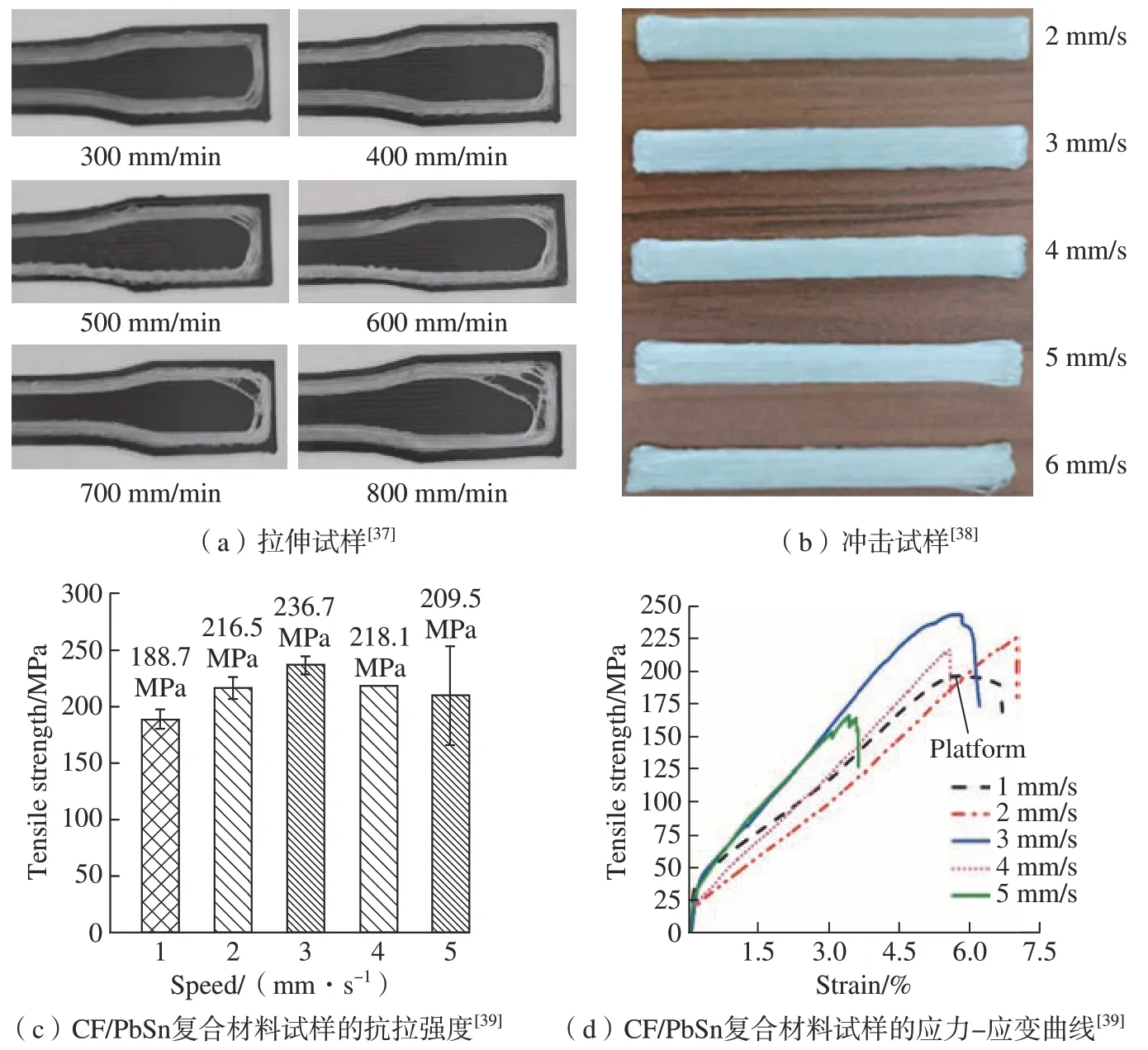

打印温度是影响FDM-3D 打印复合材料性能的重要因素,特别是对于连续纤维复合材料来说,纤维喷头的温度影响增强纤维的浸渍质量。当打印温度升高时,机械特性也会升高,因为熔融的材料与已沉积层间黏结效果更好。然而,过高的打印温度会降低试样的打印精度。因此,打印温度的选择应兼顾零件尺寸精度及机械特性。Wang 等[37]研究了打印温度对CGFRC–PLA 复合材料质量的影响 (图3(a)),研究发现当打印温度在210~220 ℃范围内时,打印效果更好,CGFRC–PLA 复合材料具有最佳的机械性能;当温度高于220 ℃时喷嘴易堵塞,CGFRF–PLA不能正常挤出和打印。Chen 等[38]研究了打印温度对GF/PLA 复合材料的影响 (图3(b)),发现了类似的结果,根据研究结果,提高温度可以增强机械特性。然而,当打印温度超过210 ℃时,很难保持样品的尺寸稳定性,尤其是在样品的边缘。Wang等[39]探究了打印温度对FDM-3D打印CF/Pb50Sn50 复合材料形貌的影响 (图3(c)),研究发现打印温度为255 ℃时材料流动性差,熔融材料在纤维表面的铺展不均匀,当温度升高时这一现象会有所改善,打印温度为265 ℃时,喷嘴内基质的流动性适当,打印质量最好。Tian 等[14]研究了打印温度对FDM-3D 打印CF/PLA 复合材料的影响 (图3(d)),结果表明,复合材料的弯曲强度和模量随着温度的升高而增加,同时随着打印温度的提高,打印精度下降,因此建议的最高打印温度为230 ℃。

图3 不同打印温度的复合材料试样Fig.3 Composite specimens with different printing temperatures

2.2.2 打印速度

高打印速度可以带来更高的生产效率,但是试样的精度及性能也会受到一定的影响,掌握打印速度对理解构件形性创成规律、提高打印件的综合性能、获得更高的生产效率都具有重要的意义,为此很多学者开展了研究。Wang 等[37]研究了打印速度对连续碳纤维增强PLA 复合材料的影响 (图4(a)),研究结果表明,当打印速度为300~500 mm/min 时,纤维可以牢固地黏合到底层基体材料上;随着打印速度的提高,打印质量变差,这是由于当打印速度过快时,CGFRF–PLA 无法在打印喷嘴的加热区域短时间内同时达到高黏度状态,导致与底层基体材料的黏合效果差,降低打印质量。Tian 等[14]研究了打印速度对CF/PLA 复合材料抗弯强度的影响,当材料进给速度从60 mm/min 提高到80 mm/min 时,抗弯强度显著提升,随着进给速率的进一步提高,弯曲强度没有进一步提高。Chen 等[38]测试了不同打印速度下打印样品的机械性能 (图4(b)),随着打印速度的提高,打印样品的所有机械性能都降低了。这主要是因为随着打印速度的增加,留在喷嘴中的丝材长度缩短,导致完全浸渍的时间不足,同时PLA 不能及时完全熔融,导致丝材与已沉积复合材料层之间的界面结合不良;此外,高打印速度也会导致打印零件边缘不均匀。Wang 等[39]研究了打印速度对拉伸强度的影响,研究结果表明,随着打印速度的提高,抗拉强度先增大后降低,达到最大值236.7 MPa,且随着打印速度的提高,断裂模式转变为脆性断裂,抗拉强度与应力–应变曲线如图4(c)和(d)所示。

图4 不同打印速度的试样及其抗拉强度和应力–应变曲线Fig.4 Specimens with different printing speeds and their tensile strength and stress – strain curves

2.2.3 打印层厚

层厚是3D 打印工艺的一个特征参数,它对普通FDM 打印件的制造精度、效率和机械性能非常重要,对于CFR–PLA 复合材料来说,层数的不同有可能改变制造试样的碳纤维含量,层数增加可在试样内添加更多的连续纤维,因此层厚的选择对于CFR–PLA复合材料更为重要。Wang 等[37]研究了打印层厚对FDM-3D 打印CGFRC–PLA 复合材料拉伸性能的影响 (图5(a)),研究表明,CGFRC–PLA 复合材料的拉伸强度随着打印层高度的降低而增加,且随着添加的连续碳纤维含量的增加,复合材料的拉伸强度增加。Tian 等[14]研究了层厚对CF/PLA 材料弯曲强度的影响:当层厚为0.3 mm 时,最大抗弯强度可达240 MPa;当层厚从0.4 mm 变为0.6 mm 时,复合材料试样的抗弯强度略有下降;随着层厚0.7 mm 和0.8 mm时试样抗弯强度的大幅下降,综合考虑复合材料的抗弯强度及制造效率,建议的层厚值范围为0.4 ~ 0.6 mm。Chen 等[38]也研究了层厚对连续碳纤维复合PLA 材料力学性能的影响(图5(b)),研究发现,复合材料的力学性能与层厚度呈负相关,当层厚较小时(0.5 mm),复合材料试样的抗弯、冲击和层间抗剪强度均达到最大值,分别为328 MPa、155 kJ/m2和 14 MPa。尽管如此,在工业应用中不能一味地选择小层厚,应同时考虑生产效率,以及选择合适的打印层厚。

图5 不同打印层厚试样断面显微形貌Fig.5 Microscopic morphologies of specimens with different printing layer thicknesses

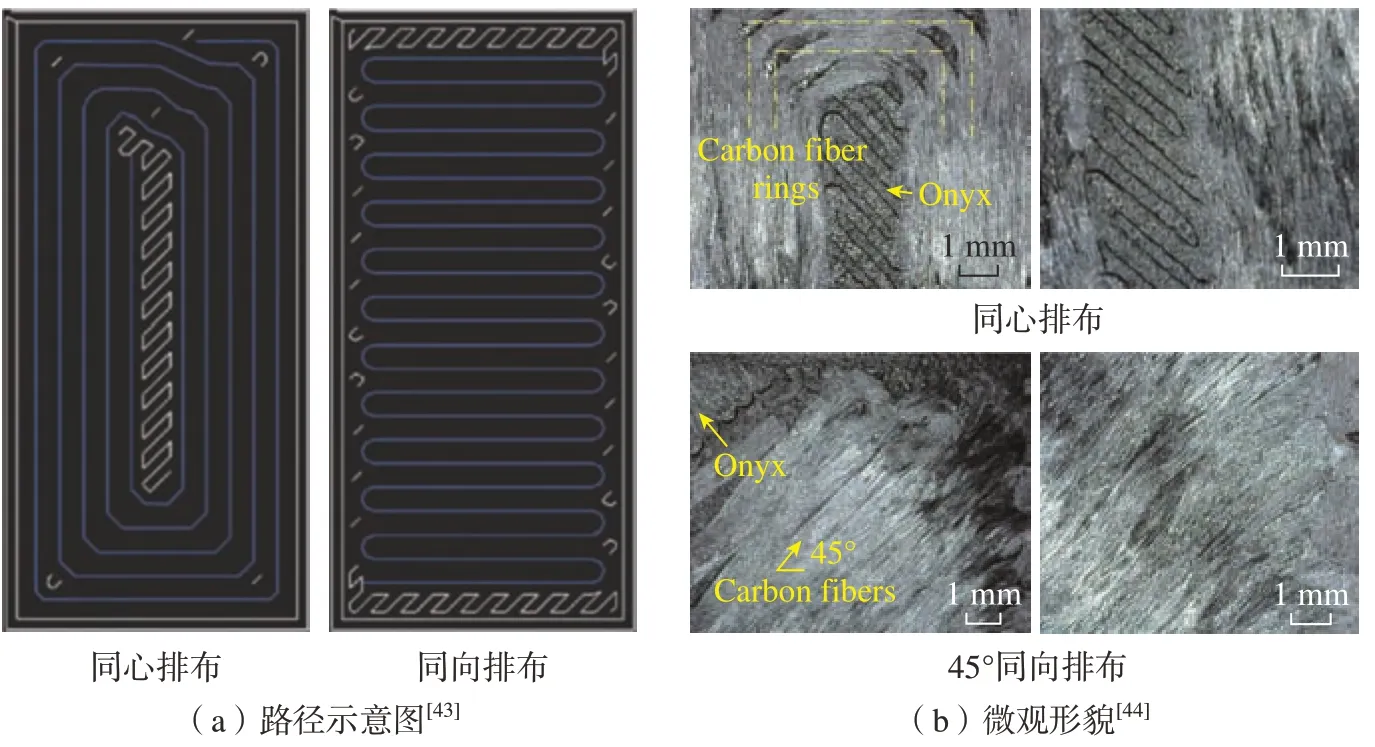

2.2.4 纤维排布

当纤维含量一定时,纤维排布形式对复合材料的增强程度不同,FDM-3D 打印技术制备连续纤维复合材料的优点之一就是能控制纤维的排布方向,因此许多学者利用FDM-3D 打印研究了纤维取向及排布对复合材料力学强度的影响。在纤维取向方面,González-Estrada 等[40]以玻璃纤维为增强材料测试纤维呈0°/45°交替排布及纤维呈90°排布对复合材料力学性能的影响,结果表明,纤维呈0°/45°交替排布时复材具有更高的拉伸强度,纤维呈90°排布时拉伸模量更高。Pyl 等[41]讨论了纤维排布角度对复合材料拉伸强度的影响,结果表明,纤维排布对复材拉伸强度的增强为: 0°排布> 0°/90°交替排布> 0°/90°/±45°交替排布>±45°交替排布;当纤维呈0°、0°/90°交替、0°/90°/±45°交替排布时失效应变几乎相同,而纤维呈±45°交替时试样失效应变约为其他样品的4 倍。在纤维排布方式上,Mohammadizadeh 等[42]使用碳纤维、玻璃纤维和Kevlar 纤维来增强尼龙基复合材料,研究了纤维同心和同向两种不同排布形式对复合材料的影响,结果表明,纤维同向排布时复合材料显示出比以纤维同心排布更高的拉伸、弯曲强度和模量。Araya-Calvo 等[43]则对同心和同向排布的PA6/CF 复合材料的压缩和弯曲强度展开了试验 (图6(a)),发现具有纤维同心排布的复合材料具有更好的压缩和弯曲性能。Yu 等[44]的研究也发现,纤维同向排布时复合材料显示出比纤维同心排布更高的弯曲强度(图6(b))。

图6 连续纤维同向排布和同心排布Fig.6 Isotropic and concentric continuous fiber arrangement

2.3 力学性能研究

2.3.1 拉伸性能

Goh 等[35]采用FDM-3D 打印技术制备了连续碳纤维和玻璃纤维增强复合材料,研究了其微观结构特征及打印后复合材料的拉伸性能,并对每个测试试样的断裂行为进行了评估和详细讨论。碳纤维和玻璃纤维复合材料分别在5.2%和6.2%应变时,应力随应变的增加呈线性增加,而后突然断裂,表明复合材料具有脆性。碳纤维试样的最大抗拉强度和杨氏模量分别为600 MPa 和12 GPa。玻璃纤维的最大抗拉强度和杨氏模量分别为450 MPa 和7 GPa。Justo等[45]报道,纤维体积分数为40%的CF/PA 复合材料的拉伸模量和强度分别为68 GPa 和701 MPa,而纤维体积分数为50%的 GF/PA 的拉伸模量和强度分别为26 GPa 和575 MPa,表明CF 的增强性能优于GF。Hao 等[46]基于FDM-3D 打印技术研究了连续碳纤维增强树脂复合材料的力学性能,所得纤维增强树脂复合材料的拉伸强度和弹性模量分别为792.8 MPa和161.4 GPa,弯曲强度和弹性模量分别为202.0 MPa 和143.9 GPa,这些新型打印热固性复合材料的力学性能优于同类连续纤维增强热塑性复合材料和3D 打印短碳纤维增强复合材料。Heidari-Rarani 等[47]使用FDM-3D 打印技术制备了连续碳纤维增强PLA 复合材料,当纤维体积分数为28.2%和纤维呈0°排布时材料拉伸强度61 MPa、抗弯强度152 MPa,与纯PLA 零件相比分别增加了37%和109%。Yang 等[48]生产了连续碳纤维增强ABS 复合材料,当纤维质量分数为10%和纤维呈0 °排布时,复材抗弯强度127 MPa、抗拉强度147 MPa,分别是纯ABS 部件的1.5 倍和3 倍。

2.3.2 剪切性能

连续纤维增强复合材料的剪切强度随着纤维体积分数的增加而增加。Caminero 等[49]发现,当纤维体积分数从大约27%增加到73%时,连续碳纤维复合PA 材料的剪切强度从22 MPa 提升至31 MPa,连续玻璃纤维复合PA 材料的剪切强度从13 MPa 提升至21 MPa,连续凯夫拉纤维复合PA 材料的剪切强度从13 MPa 提升至14 MPa。Zhuang 等[50]测试了不同纤维种类及排布对于连续纤维复合材料剪切性能的影响,研究结果表明,剪切性能会随着纤维含量增加而有所提高,纤维0°排布的零件剪切性能普遍好于纤维90°排布;对试件剪切应力的增强程度:玻璃纤维>碳纤维>凯夫拉纤维。Iragi 等[51]研究了FMD-3D 打印CCF/PA 复合材料的力学强度以及缺陷和制造限制对力学强度的影响,研究结果表明,随着纤维含量的增加复合材料的面内剪切强度增加,而层间剪切强度则有大幅下降,在纤维含量高时试样内部存在大量空隙、纤维分布不均匀以及纤维和层之间黏合不良等缺陷,这些由于添加纤维引起的缺陷是力学强度下降的主要原因。

2.3.3 弯曲性能

Goh 等[35]对制备的连续碳纤维和玻璃纤维增强复材零件分别进行了弯曲测试,碳纤维增强复合材料的最大弯曲强度和弯曲模量分别为430 MPa 和38 GPa,玻璃纤维增强复合材料的最大弯曲强度和弯曲模量分别为149 MPa 和14 GPa,均约为碳纤维增强复合材料强度和模量的40%。Mei 等[28]发现,当GF 体积分数从8%增加到10%时,GF/PA 的弯曲模量由3 GPa 提高至4 GPa,强度由166 MPa 提高至197 MPa。当KF体积分数从8%增加到10%时,KF/PA 复合材料的弯曲模量由4 GPa 提高至6 GPa,强度由107 MPa 提高至126 MPa。Araya-Calvo 等[43]研究了连续碳纤维增强PA6 时纤维排布形状、打印方向及纤维含量对压缩和弯曲力学性能的影响,研究表明,当碳纤维体积比为0.2444 时,压缩模量最大,为2.102 GPa,比例极限压应力为53.3 MPa;同时研究了纤维体积比对纤维抗弯性能的影响,当碳纤维体积比为0.4893 时,弯曲模量最大,为14.17 GPa,比例极限弯曲应力为231.1 MPa,此外,制造过程中产生的层间的间隙是样品失效的重要因素。

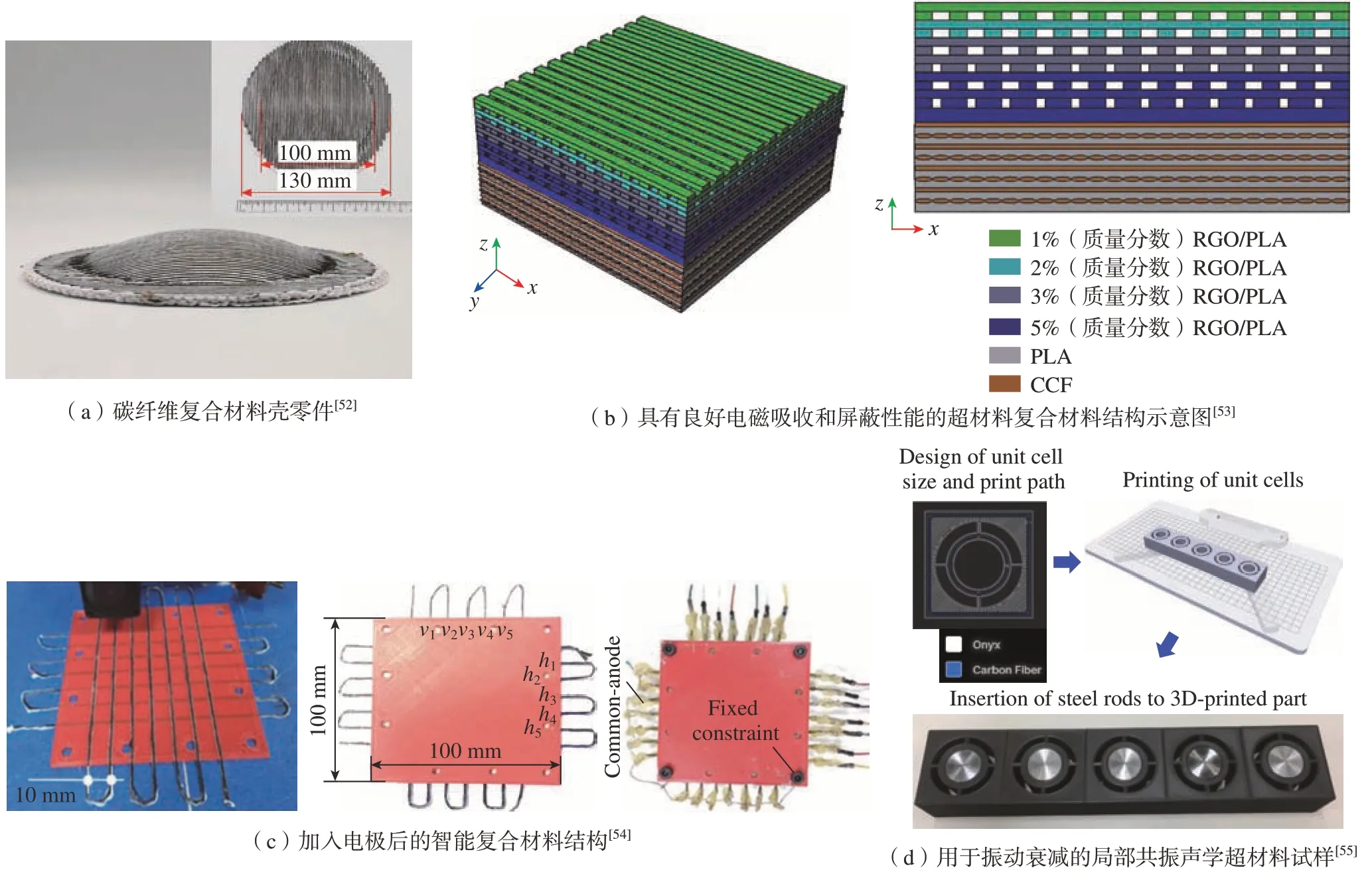

2.4 其他性能研究

连续纤维提升了复合材料力学性能的同时,也对复材的电学、热学等性能产生了影响,学者们通过向聚合物材料中添加不同材质的连续纤维,并调整连续纤维的排布及含量等,实现了复合材料的功能性改变。Yin 等[52]提出了一种具有电子干扰屏蔽功能的复合材料的制备方法,采用FDM-3D 打印工艺制备了连续碳纤维增强聚乳酸复合材料 (图7(a)),结果表明,可通过调整纤维层数、路径间距离和纤维填充角度控制复合材料的可控屏蔽效果。Yin 等[53]还利用FDM-3D 打印制备了一种具有良好电镜吸收和屏蔽性能的复合材料超材料结构 (图7(b)),试验表明复合材料结构屏蔽效果大于63 dB,有助于提高复杂电磁环境下的防御生存能力,具有巨大的应用潜力。

图7 连续纤维对复合材料热电性能的影响Fig.7 Effect of continuous fiber on thermoelectric properties of composite materials

除了上述提到的电磁特性外,连续碳纤维的压阻特性是一个在增材制造领域通常被忽视的重要固有特性,能在传感元件的结构状态监测中起到作用。Luan 等[54]使用自制的双喷头FDM-3D 打印机制备连续碳纤维复合材料,基于碳纤维丝束的机电行为建立了一个智能传感网格模型以识别变形场的分布,并根据电阻随应变的斜率变化程度,检测到微观损伤和宏观损伤 (图7(c))。Mizukami 等[55]介绍了由连续碳纤维增强热塑性复合材料制成的用于振动衰减的局部共振声学超材料(图7(d)),利用FDM-3D 打印技术制备了由晶胞组成的超材料样品,测量了试样的振动传递率,并与有限元分析计算的频率响应函数进行了比较,结果表明低透射率的频率范围与数值分析结果吻合较好,连续纤维增强声学超材料可以同时获得高刚度和出色的振动衰减性能。

3 研究展望

3.1 混杂连续纤维复合材料3D 打印

根据Mei 等[28]的研究,3D 打印连续碳纤维增强尼龙复合材料的拉伸强度和弯曲强度分别比尼龙提高了6.3 倍和5 倍,同时碳纤维在增强效果方面优于玻璃纤维和Kevlar 纤维。Caminero 等[49]在对上述3 种连续纤维增强尼龙复合材料3D 打印样品的冲击强度进行测试后发现,玻璃纤维增强尼龙样品具有更高的冲击强度,而碳纤维增强尼龙试样的冲击强度更低,与纯尼龙相似。上述对3D 打印连续纤维增强复材的研究表明,添加纤维增强相可以不同程度地提高打印件的力学性能。然而,添加单一种类纤维通常难以获得综合性能的提升,有时甚至会导致其他性能的下降。

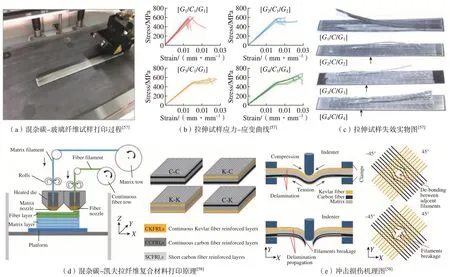

在传统复合材料制造中,为了摆脱单一纤维特性对复合材料力学性能的限制,可以通过使用两种或两种以上不同的纤维制备具有更好设计自由度和更优异力学性能的混杂纤维复合材料。混杂纤维复合材料的材料结构设计、混杂效应和力学性能研究一直受到学者们的关注[56]。目前,对3D 打印混杂连续纤维复合材料的研究很少。Huang 等[57]利用Mark Two 打印机通过在不同打印层设置不同种的纤维来制备混杂连续纤维复合材料 (图8(a)),并通过设计碳纤维层和玻璃纤维层的比例,研究了混合连续碳–玻璃纤维复合材料的伪延展性响应,得到了具有类韧性金属拉伸破坏行为的伪延展性混杂碳/玻纤复合材料,如图8(b)和(c)所示,其对复合材料的破坏预警具有重要价值。通过同样的设备和方法,Wang 等[58]通过对3D 打印的混合连续碳/凯夫拉纤维增强尼龙复合材料样品进行准静态压痕测试并分析其失效机理 (图8(d)和(e)),证明与非混杂复合材料相比,两种不同纤维的混合显著提高了混合复合材料的能量吸收能力。与以上通过层间混杂纤维方法不同,Akmal 等[59]通过将凯夫拉纤维和碳纤维干丝在喷头处混合共挤出制备了丝间混杂连续纤维复合材料 (图9),并开展了拉伸、三点弯曲和冲击试验研究,研究结果表明,与单种纤维复合材料相比,所设计的混杂纤维复合材料具有更优异的强度和能量吸收能力;与单一碳纤维复合材料相比,混杂复合材料的抗裂性提高了91%以上。

图8 3D 打印层间混杂连续纤维增强热塑性复合材料Fig.8 3D printed interlaminar hybrid continuous fiber reinforced thermoplastic composite

图9 3D 打印丝内混杂连续纤维增强热塑性复合材料[59]Fig.9 Principles of FDM-3D printing technology for CFRTP[59]

上述创新性研究验证了3D 打印混杂连续纤维复合材料的可行性,并展示了3D 打印在制造具有优异和平衡力学性能的混杂连续纤维复合材料方面的巨大潜力。然而,目前关于3D 打印混杂连续复合材料的研究尚处于初期阶段,成形机理和影响因素等研究尚属空白。关于3D打印混杂纤维复材工艺与材料匹配性尚未有更深入的研究,如目前仍缺乏利用3D 打印制备层间混杂连续纤维复合材料的深入研究。这说明,混杂连续纤维复合材料3D 打印在设备开发、制备工艺与机理、应用验证方面有很大的研究价值,3D 打印混杂纤维复合材料也因其极高的材料性能可设计性和优异的综合性能展现出很好的研究潜力。

3.2 多自由度连续纤维复合材料3D 打印及其路径规划研究

普通三轴3D 打印机通过Z方向逐层堆叠而制备的打印件存在Z向结合力弱的问题,也难以胜任具有广泛应用场景的大型连续纤维复合材料曲面薄壁件的制造。因此,开发多自由度3D 打印设备并设计合理路径规划是实现连续纤维增强复合材料Z向增强的有效途径之一。段嘉奇等[60]设计搭建了五轴3D 打印设备用于连续纤维增强复合材料的Z向路径打印 (图10(a)),通过空间点阵结构打印试验验证了设备功能和五轴3D 打印连续纤维复合材料的可行性,为连续纤维增强复合材料五轴3D 打印的实现提供了有效方案。然而,该研究设计的零件未能很好体现五轴3D 打印的空间路径规划优势,Liu 等[61]使用普通三轴3D 打印机经过路径规划研究也可以打印出类似的结构,如图10(b)所示,利用挤出的连续纤维丝材具有一定刚度的特点设计了细长的打印喷嘴,避免喷嘴与桁架干扰的同时提高了纤维的浸渍效果,打印制备了四面体、金字塔形和八角桁架等不同拓扑结构的空间晶格结构。Zhang 等[62]通过对生成G 代码的模型进行曲线路径规划实现了五轴3D 打印机连续打印曲面亚麻纤维增强塑料复合材料部件 (图11(a)),研究显示,与平面切片相比,3D 打印曲面连续纤维复合材料试件的最大弯曲力载荷和刚度分别提高了39%和115%。Yao 等[63]提出了一种基于机械臂提高强度的多轴3D 打印方案 (图11(b)),设计了一种多自由度连续路径规划方法,提高了打印零件的强度和表面质量;该方法可以充分利用多轴机械臂,在高曲率的表面上实现平滑打印并避免过程中的阶梯效应和碰撞;试验表明,与传统的平面切片方法相比,打印的拉伸强度提高了22% ~ 167%。

图10 3D 打印连续纤维增强复合材料空间晶格桁架结构Fig.10 3D printed continuous fiber reinforced composite space lattice truss structure

图11 多自由度连续纤维复合材料3D 打印设备及其曲面成型件Fig.11 Continuous fiber reinforced composite material five-axis 3D printing equipment and its formed parts

上述研究为多自由度连续纤维3D 打印提供了两种有效方案,即基于五轴机床和机械臂。多自由度打印可为普通三轴3D 打印解决Z向强度低的痛点,同时也为应用广泛的大型曲面薄壁FRP 构件提供了快速高效、高质量的制造方案。无论如何,高端多自由度连续纤维3D 打印装备开发与制造存在广阔前景,其空间打印路径规划也极具研究价值。

4 结论

轻质/高强连续纤维复合材料对降低航空航天飞行器成本,提高飞行性能至关重要。近年来,航空航天等领域对于复合材料零件的快速高效、个性化制备要求不断提高,连续纤维复合材料3D 打印技术成为研究热点。

(1)连续纤维增强复合材料的3D 打印工艺相对成熟,但由于当前工艺特点限制,成型件层间结合性能低和内部缺陷多的问题尚未得到较好解决。此外,大多创新性原理仅存在于理论研究,尚缺乏应用验证研究。

(2)3D 打印连续纤维增强复合材料的综合力学性能相较于纯树脂打印件获得显著提升,但与传统制造方法成型件仍有差距。基体材料多为普通树脂,增强材料多为单种连续纤维,限制了材料的综合性能提升和推广应用。许多基于材料开发的性能提升研究尚处试验阶段,而不能更广泛地工程应用。

(3)连续纤维增强复合材料多自由度3D 打印研究尚属于初期阶段,缺乏深入的空间连续纤维路径规划研究,未能充分发挥多自由度制造优势。

针对以上问题,应结合增材制造工艺特点和连续纤维复合材料特性进行更深入的研究。首先,针对成型材料设计,通过引入特种工程树脂作为基体材料和混杂连续纤维作为增强材料,开展基于性能和功能要求的混杂纤维丝材研发,有望获得可设计的综合性能显著提升的3D 打印复材构件,同时基于3D 打印工艺特点的混杂纤维排布设计,进一步研究3D 打印工艺下的混杂效应和增强机理。其次,针对成型工艺开发,为解决传统三轴打印件3D 打印件层间结合性能的问题,开展基于机械臂和五轴机床等设备进行连续纤维复材打印研究,喷头干涉–构件性能约束下的空间路径规划研究,有望实现连续纤维复合材料构件Z向增强,为打印件性能提升和大型曲面结构制造提供技术支撑。最后,针对成型机理研究,基于增材制造工艺的材料设计–成型件性能关系进行多尺度模拟和高精度预测等关键技术研究,进而开展基于零件形状–性能要求耦合约束的连续纤维空间路径规划研究,为连续纤维增强复材构件的多自由度增材制造提供理论依据。