管棚超前导管精确导向施工控制技术研究

潘嘉诚 刘 明 方维龙

中交路桥南方工程有限公司 北京 100000

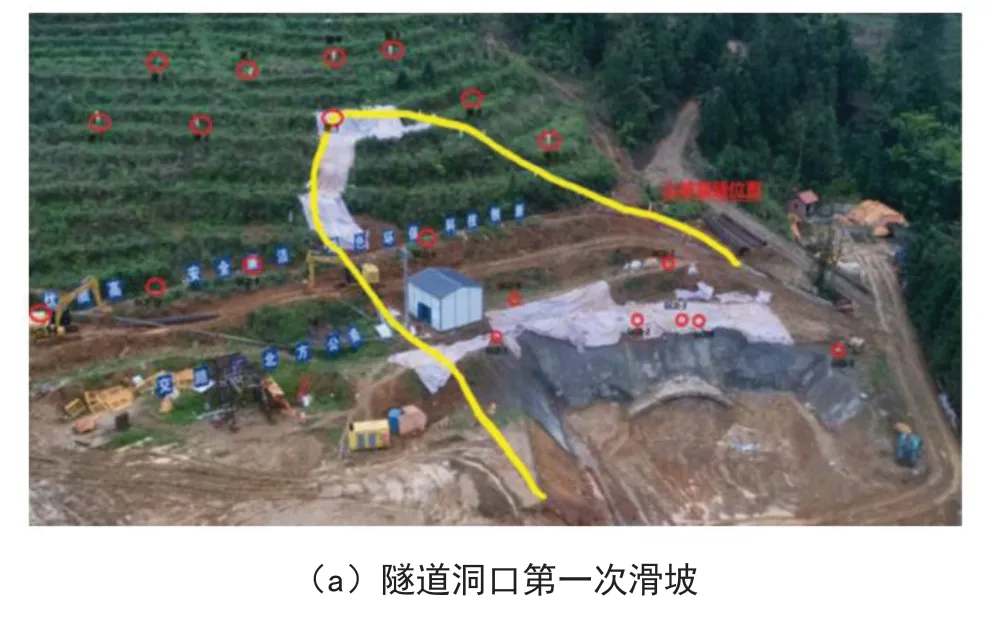

大庆至广州高速公路南康至龙南段扩容工程C7标段的马槽仔隧道,起止桩号为K124+475~K126+320,长度为1845m,隧道内轮廓总宽15.6m,内轮总高10.0m,净空断面积102.6m2,属公路长隧道。隧道轴线走向大致为北至南走向,隧道横断面为双向横坡2%,隧道进洞口和出洞口的纵坡分别为2.5%和-1.5%,进出洞口洞门形式均为端墙式,且进洞口和出洞口分别位于冲沟右侧和左侧的山腰,山体坡度较缓、岩土体整体性较差。受连续降雨和洞口土体稳定性差等因素影响,在隧道进口处出现了较大规模的滑坡病害,大幅提升了隧道工程的进洞施工的难度。

从物理力学指标以及依托工程围岩实际情况来看,研究项目地质环境相对于完整岩石隧道或其它破碎岩层隧道具有一定的特殊性。主要体现在:洞口段顶部为松散结构的含粉质粘土和全风化泥灰岩;地下水活动较强,局部存在高扬程的承压水;松散滑坡体影响范围超过100mm,并已封闭隧道洞口段。上述工程问题的存在必然会对工程施工时的变形控制、稳定性控制、安全问题以及现场施工组织产生不利影响,并会严重影响工程的建设进度和质量,以及工程施工的安全性。对此工程建设过程中,先后出现了两次边坡滑坡问题。

通过第三方测斜结果,该边坡的最大滑移深度为约15m;滑坡体的最大长度约48m,滑动方向发展主轴最大直径65m,总滑坡体面积约250m2,体积约30000m3。滑动面剪出口位于土层和岩层的交界面附近,并局部切入全风化页岩石。依据滑坡体量大小判断,该滑坡属中型土质滑坡。滑坡几何形态特征如图1所示。

图1 隧道洞口厚滑坡土体滑坡照片

针对松散地质条件下,管棚超前支护施工技术,学者和工程技术人员进行了有针对性的研究,如冀晓伟[1]、卫敏[2]等对隧道超前支护效应方案进行了分析研究;罗文[3]、王岩[4]、李成[5]、周刘刚[6]等深入研究了隧道超前导管的支护施工技术;吴旦[7]、钟德祥[8]、赵培[9]、王新明[10]、苑俊廷[11]等对超前导管在隧道中的应用进行了探讨。

分析表明,管棚及超前导管已在公路隧道工程中得到了较为广泛的 ,现有研究成果在适宜的工况下取得了较好的工程建设效果。然而,考虑到依托工程本身的特殊地质环境和建造环境,在工程研究过程中,亟需对隧道超前支护结构以及管棚超前导管精确导向技术进行进一步研究。同时,现有工程措施和技术成果中,尚存在钻孔作业平台支设困难、导管插设定位准确度低、导管注浆变异性大等问题。鉴于此,为弥补现有技术的不足,文章以马槽仔隧道洞口管棚超前支护工程为对象心,对管棚超前导管精确导向施工控制技术进行了研究。

1 工程技术问题及施工难点

1.1 支架搭设施工效率低

支架搭设是管棚导管施工的重要环节,其搭设质量不仅会影响导管引孔质量,而且会对导管钻设施工效率和安全性产生较大影响。常规管棚施工支架以钢管满堂支架为主,现场搭设需要大量的人工作业量、搭设施工工效低,且节点连接质量、支架稳定性常难保证,支架结构体系的重复利用率较低。

1.2 导管钻设施工质量不易控制

导管钻设施工通常包括钻机定位、钻孔钻进、钻孔清渣和导管插设等工序,在现场施工时,钻孔施工常需要依靠钻机工人的技术熟练程度,其钻孔位置和倾斜角度控制精度常难保证,同时,由于钻孔施工会对孔周土体造成扰动,容易发生坍孔、卡钻、钻机移位等现象,导致导管钻设施工质量不易控制。

1.3 套管更换施工难度大

管棚超前导管施工技术中,管棚钢管安装过程中常需借助外部机械进行辅助作业,为保证导管定位精度,在导管安装过程中必须保证钢管的轴线与钻孔保持一致,使得套管更换施工难度大,定位的准确度低。

2 施工结构改善设计及特点分析

2.1 改善设计

基于马槽仔隧道洞口管棚超前支护工程实际情况,结合管棚超前导管施工技术现状,对现场施工结构进行优化设计,图2是装配式平台导管导向插设装置示意图,图3上 双向控位导管驱动杆结构示意图。

图2 装配式平台导管导向插设装置示意图

图3 双向控位导管驱动杆结构示意图

图4 超前小导管施工工艺流程图

(1)在隧道洞周土体内预设洞口套拱,并在洞周土体上设置由支架底板、支架撑杆、支架撑墩和支架平台板组合形成的支撑平台;支架撑墩采用钢板或型钢轧制而成,其顶端通过可转动的撑杆端铰与支架撑杆连接,相邻支架撑杆的倾斜角度可通过调整撑杆调节栓的长度进行调整。

(2)在支架平台板上铺设第二滑槽及第一滑槽,并将第一滑槽置于第二滑槽的纵向滑移槽道内,依次通过第一控位体控制第一滑板在第一滑槽内的位置;通过第二控位体控制第二控位连板在第二滑槽内的位置,从而实现转动箍板及导向驱动杆的横向位置和纵向位置。

(3)将导管驱动杆置于固定箍板上,并使导管驱动杆的一端与引孔钻机连接,另一端与插入导管连接,通过引孔钻机进行插入导管的现场插设施工。

(4)接管施工时,先解除导管驱动杆与插入导管的连接,再通过耳板紧固栓将镜像相对的箍板耳板连接牢固,然后分别通过第一控位体和第二控位体调整导管驱动杆的平面位置。

2.2 特点分析

(1)管棚导管导向插设装置通过撑杆调节栓调整支架撑杆的倾斜角度,进而改变支架平台板的高度,降低施工支架平台的搭设难度。

(2)管棚导管导向插设装置通过第一控位体和第二控位体调整导管驱动杆的平面位置,减小接管施工时人工移管的工作量,提高连接定位的准确度。

3 导管插设施工

3.1 导管插设施工工艺流程

3.2 超前导管插设施工

(1)小导管安设

①小导管的安设应采用引孔顶入法,采用气腿式风钻引孔,钻头直径100mm,成孔直径108-112mm;钻孔施工完成后,及时向孔洞内插设套管,避免相邻孔钻孔时塌孔。

②小导管与工字钢做好搭接,封堵导管周围,安装孔口阀门。

③插入小导管之后,管端外露20cm,以安装注浆管路。

(2)注浆浆液配制

①小导管注浆液采用水泥净浆,当孔洞内存在水体时,可掺入一定比例的水玻璃调节凝结时间;小导管注浆的水灰比1.0:1.0,注浆压力控制在0.5~1.0MPa,缓凝剂掺量根据所需凝胶时间而定,一般控制在水泥用量的2%~3%。

②水泥浆搅拌在拌合机内进行,在加水的同时将缓凝剂一并加入拌合机内并搅拌,待水量加够后继续搅拌1分钟,最后将水泥投入并搅拌3分钟。

③制备水泥浆时,应严格控制拌合时间,并通过滤网对投入物内的杂物进行控制,避免水泥包装纸及其它杂物混入。

(3)注浆

注浆顺序为由上至下、由拱顶至拱脚对称施工。压浆过程中要严格控制注浆施工压力,若出现注浆孔泄浆不畅,被迫提前停止时,须适当增加临近孔洞的补浆压力。注浆时出现孔浆串浆问题,可采用跳孔方式进行注浆。

(4)注浆结束标准

①当注浆压力逐渐提升时,当达到设计终压(1.0MPa)后,应继续注浆10min以上,方可结束注浆;

②根据测试确定的钻孔内注入量,与设计的注入量进行比较,如注入量与设计计算量大致相近,且进浆量为20-30L/min,可结束注浆。

3.3 施工注意事项

(1)导管插设的角度和位置应根据隧道开挖开挖轮廓线确定,钻孔的孔位偏差不得大于10cm,角度偏差不得大于3°。

(2)导管钢管每根实际打入长度不得小于原设计的导管长度,否则应进行补管施工。

(3)当导管的水泥浆注浆压力突然升高时,应核实施工机械及导管是否发生堵塞问题,清除故障后继续进行注浆;若注浆压力在注浆过程中逐渐提升,且超过1.5MPa,则应调整浆液的水灰比。

(4)注浆前需对注浆机械、管路、接头等等性能进行检查,确保管路畅通,机械工作性能良好。

(5)注浆结束后要及时对管路、阀门及注浆泵体进行清洗,确保无残留的浆体,管路畅通。

(6)管棚所有注浆导管均注浆完成后,要对注浆效果、浆液饱和度、注浆范围等进行检测评价,不合格者应及时补充注浆或重新施作注浆导管。

4 结论

受诸多不确定性因素影响,管棚超前导管施工的质量和工期一直是工程施工控制的难点。文章针对管棚结构施工的难点问题,进行了有针对性的技术研究,得到了以下结论:

(1)基于管棚超前导管精确导向施工的技术难点,提出了一种管棚导管导向插设装置,并阐明了管棚导管导向插设装置的特点。

(2)结合依托工程中管棚超前导管的施工工况,结合研究提出的管棚导管导向插设装置,形成了管棚超前导管精确导向导管注浆技术,阐明了管棚超前导管精确导向导管注浆技术施工控制要点。