表面织构排布方式对径向滑动轴承摩擦性能的影响*

王保民 赵瑞平 房文博 闫瑞祥 刘洪芹

(兰州理工大学机电工程学院 甘肃兰州 730050)

由于其结构简单、接触面积大、摩擦学性能好,滑动轴承在旋转机械中得到了广泛的应用[1]。然而,随着载荷和转速的增加,摩擦和磨损是导致滑动轴承失效的主要原因[2]。因此,提高承载力和减小摩擦一直是滑动轴承设计和研究的主要内容。表面织构技术通过在摩擦副表面制备出具有一定尺寸和排列的凹坑、凹痕或凸包等图案的点阵,能有效改变润滑表面之间的摩擦学性能,已成为改善滑动轴承摩擦性能的一种有效手段[3]。

HAMILTON等[4]于1966年最先提出表面织构的概念,引起国内外学者的极大关注。SUH等[5]通过实验发现,在真空及无润滑条件下,沟槽表面和光滑表面相比,摩擦因数低并且稳定;同时还揭示了表面沟槽结构能够捕捉和容纳磨屑,从而防止产生三体磨损的减磨机制。尹明虎等[6]对比分析了圆形、方形、三角形微织构对径向滑动轴承性能的影响,指出设计合理的微织构能够有效提高滑动轴承的润滑性能。LIN等[7-9]研究了考虑空化效应的大面积织构界面滑移现象,结果表明在织构结构设计中,新型织构及滑移边界条件可以作为传统边界条件的补充。郑文斌等[10]研究发现,排布合理的织构能够显著提高轴承刚度以及转子系统稳定性。彭龙龙等[11]数值分析了矩形、菱形、球形和Koch雪花形等4种不同形状的表面织构对轴承湍流动能的影响,提出了一种递增多尺度织构,其承载能力优于递减多尺度织构。MARIAN等[12]基于热流体动力学模型分析了带有方形凹坑的止推轴承润滑油膜厚度与承载能力的关系,并对织构几何参数进行了优化。苏华和余志雄[13]研究发现,在织构型滑动轴承的基础上增加沟槽可以改变油膜分布,降低端泄量。冯慧慧等[14]通过实验表明,阶梯槽织构能有效降低水润滑止推轴承摩擦力。纪敬虎等[15]分析了在不同收敛比参数下,局部微凹坑织构对轴瓦润滑油膜压力分布的影响,并指出收敛比与织构参数共同影响轴承承载能力,在进行织构参数设计时需要考虑收敛比的影响。王丽丽等[16]通过数值仿真和实验,分析了微织构尺寸对轴承摩擦磨损性能的影响,结果表明合适的微织构尺寸可以有效提高滑动轴承的润滑性能、降低摩擦因数及减小磨损。于如飞和陈渭[17]基于Winkler弹性基础模型,计算了轴承表面的变形量,发现与轴承表面的弹性变形相比,表面织构对径向轴承静特性的影响更加显著,且织构可以明显改变油膜压力的分布情况。赵远方等[18]利用激光打标机加工不同排列方式凹坑织构,用自主搭建的摩擦磨损实验台测量摩擦副表面力矩,结果表明无织构表面磨损远大于微织构表面,且轴向间隔分布织构减磨效果最好。罗敏敏等[19]通过销盘实验模拟滑动轴承织构化摩擦副表面工况,分析了轴径和轴套表面椭圆凹坑织构对钻头滑动轴承摩擦学性能的影响,结果显示椭圆凹坑同时交错分布于销盘试样表面时润滑减磨效果最优,椭圆凹坑同时平行分布于销盘试样表面时润滑减磨效果最差。

以上研究为滑动轴承表面织构分析和设计奠定了重要的理论依据和试验基础,然而,现有研究主要探究了织构形状、结构参数等特征对滑动轴承摩擦性能的影响及机制,关于织构排布位置及不同位置织构排布方式对轴承摩擦性能影响的研究较少。鉴于此,本文作者以HZ040滑动轴承为研究对象,采用MRF方法和Mixture模型建立了表面织构化滑动轴承数值分析模型,运用压力耦合方程的改进半隐式SIMPLEC(Semi-Implicit Method for Pressure Linked Equations Consistent)算法进行求解,对比分析了表面织构的轴向和周向排布方式以及表面形状等在不同位置对轴承承载力与摩擦因数的影响,设计滑动轴承复合型织构排布方式,对比分析了复合型织构对滑动轴承摩擦性能的提升效果。

1 控制方程

采用基于Navier-Stokes(N-S)方程的CFD方法对织构化径向滑动轴承摩擦性能进行分析,N-S方程表达式为

(1)

(2)

式中:t是时间;u是润滑油速度;F是每单位质量流体的质量力;p是润滑油压力;ρ是润滑油密度。

滑动轴承油膜厚度方程为

h=h1+h2

(3)

h1=c+ecosθ

(4)

(5)

式中:e为轴颈偏心距;c为轴承间隙;h3为织构处油膜厚度。

采用压力耦合方程的改进半隐式SIMPLEC算法进行求解,得到轴承油膜的压力和切应力。由压力对轴承内壁面面积的积分求得轴承承载力

Fs=∬pdxdy

(6)

由切应力对面积的积分求得轴承油膜的摩擦力

Ff=∬τdxdy

(7)

摩擦因数即为摩擦力与承载力之比

f=Ff/Fs

(8)

2 数值计算模型

2.1 几何模型

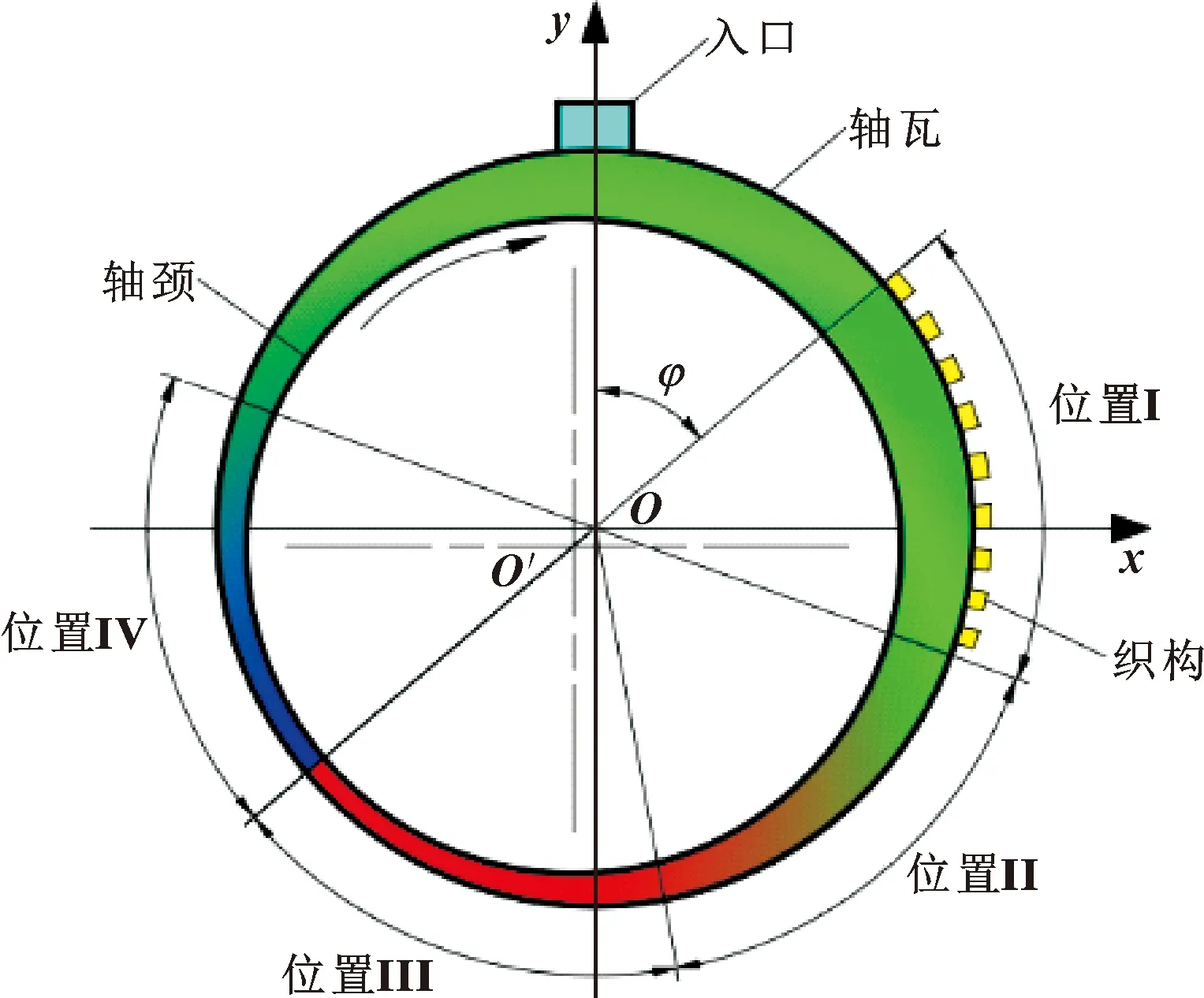

文中以HZ040径向滑动轴承为研究对象,轴承具体结构参数见表1。由于轴承在实际工况中施加载荷后有偏心的存在,流体域由宽变窄、再由窄变宽,具有一定黏度的润滑油流入楔形间隙后由于楔形效应在最小油膜厚度两侧形成对称分布的高低压区域,如图1所示。因此,定义流体域由宽变窄的一侧高压流体域为“收敛楔”区域,流体域由窄变宽的另一侧负压流体域为“发散楔”区域[20]。

图1 油膜压力分布Fig.1 Pressure distribution of the oil film

表1 滑动轴承结构参数Table 1 Structural parameters of the journal bearing

将油入口定义为起始0°,沿内壁面顺时针方向,以最大与最小油膜厚度为分界线,从50° (最大油膜厚度位置)起,每隔60°划分一个织构区域,将收敛楔区域均分为三部分,即收敛楔入口(50°~110°)、收敛楔中部(110°~170°)、收敛楔出口(170°~230°),230°(最小油膜厚度位置)至290°为发散楔区域,在轴承腔内共划分出4个区域,如图2、3所示。

图2 滑动轴承腔结构示意Fig.2 Structure of journal bearing cavity

图3 滑动轴承流体域展开示意Fig.3 Expansion of fluid domain inside journal bearing

2.2 网格划分

由于轴承腔内润滑油最小油膜厚度仅为16 μm,而轴承宽度为40 mm,宽径比过大,为保证网格不发生畸变,保持运算稳定性,全局采用六面体结构网格,如图4所示。

图4 流体域网格模型Fig.4 The mesh model of bearing fluid domain

2.3 边界条件及求解器设置

位于轴承顶部的润滑油入口采用压力入口,进油压力设置为0.2 MPa。轴承腔体两端为润滑油出口,与外界大气相连,润滑油出口采用压力出口,设置压力为大气压。轴承腔内表面设置为旋转壁面,以模拟轴径的旋转运动,外壁面设置为固定壁面,轴承转速设置为5 000 r/min。油气材料参数见表2。

表2 油气材料参数Table 2 Material parameters of oil and air

采用Mixture模型模拟油气二相流,因网格长宽比较大,为利于计算结果的收敛性,采用压力耦合方程的改进半隐式SIMPLEC算法进行求解。为保证计算精确性,动量方程采用二阶迎风格式进行离散,体积分数采用QUICK (Quadratic Upwind Interpolation of Convective Kinematics)格式离散。残差值设置为1×10-4,同时监测出入口油相体积变化率,变化率低于1×10-5,两判据均满足则判定结果收敛。在求得油膜压力、切应力、速度分布后,通过积分计算可以获得轴承的承载力和摩擦力以及摩擦因数等特性参数。

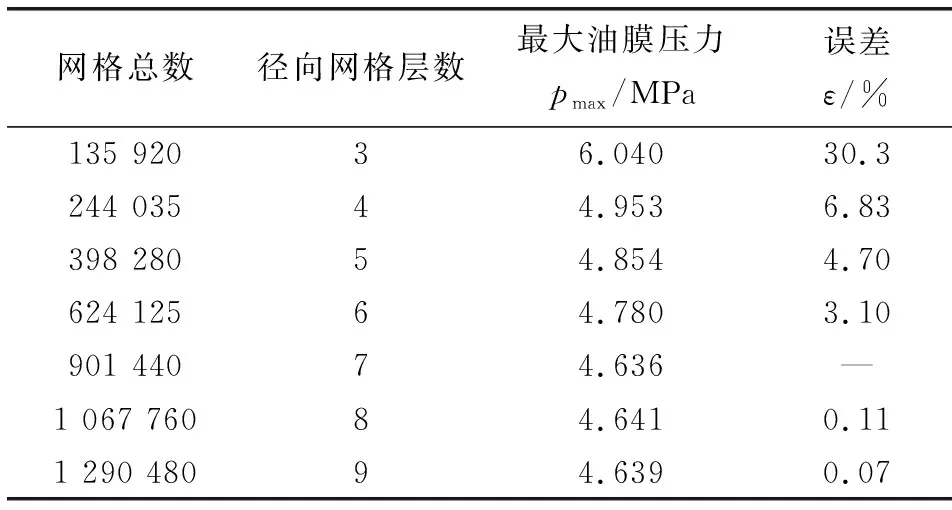

2.4 网格无关性验证及模型验证

运用ICEM CFD对流体域模型进行网格划分,为了在保证精确性前提下尽可能提高计算速度,需进行网格无关性验证,分别于径向、周向与轴向进行网格层数加密,设置7组对照。如表3所示,当径向网格层数大于7时计算误差小于1%,因此,最终选定后续计算中网格数均大于901 440。

表3 不同网格数目下最大油膜压力Table 3 Maximum oil film pressure of different number of grids

通过与文献[16]中的仿真和实验数据进行比较,来验证文中计算方法的有效性。表4给出文献[16]中的轴承参数,轴承模型如图5所示。表5、图6所示为2种方法计算结果。由表5可见,文中方法计算的最大压力和承载能力文献[16]计算结果相差很小。由图6也可以看出,仿真结果与文献[16]中的实验数据基本一致。这表明文中提出的滑动轴承计算方法有较高的可靠性。

图5 文献[16]中的轴承结构Fig.5 Bearing structure in literature 16

图6 文中计算结果与文献[16]中实验结果比较Fig.6 Comparison of the calculation results in this paper and the experimental results in literature 16

表4 文献[16]中轴承的结构参数和边界条件Table 4 Structural parameters and boundary conditions of bearings in literature 16

表5 文中计算结果与文献[16]对比Table 5 Comparison of calculation results in this paper and in the literature 16

3 结果与分析

3.1 织构轴向和周向排布对轴承性能的影响

3.1.1 织构轴向排布对轴承性能的影响

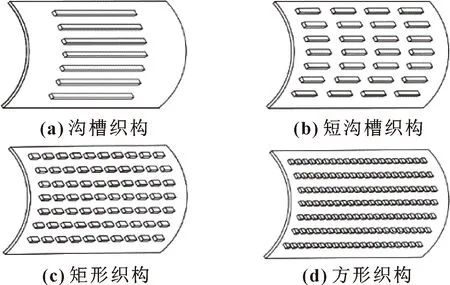

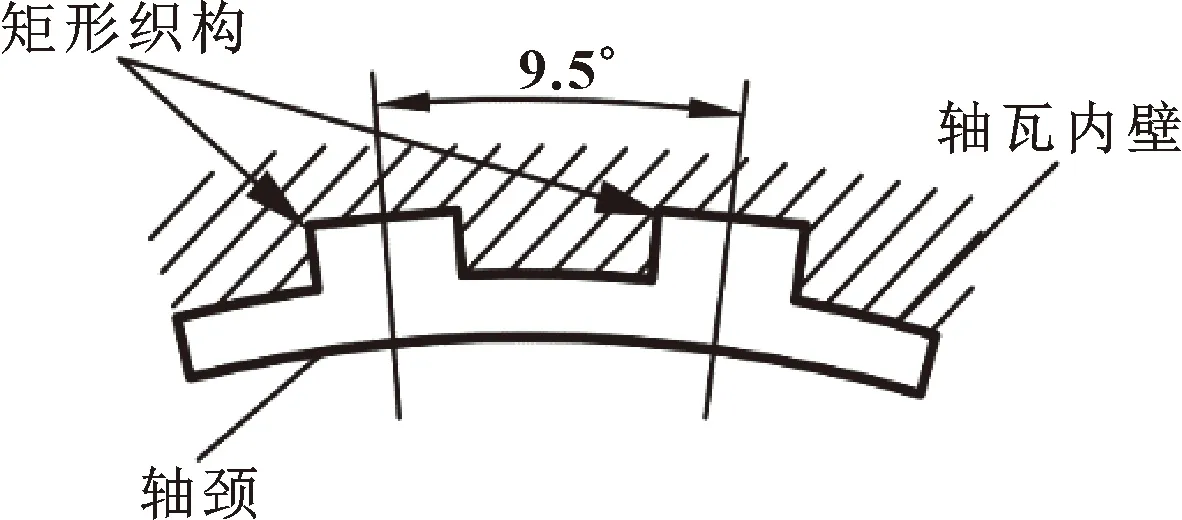

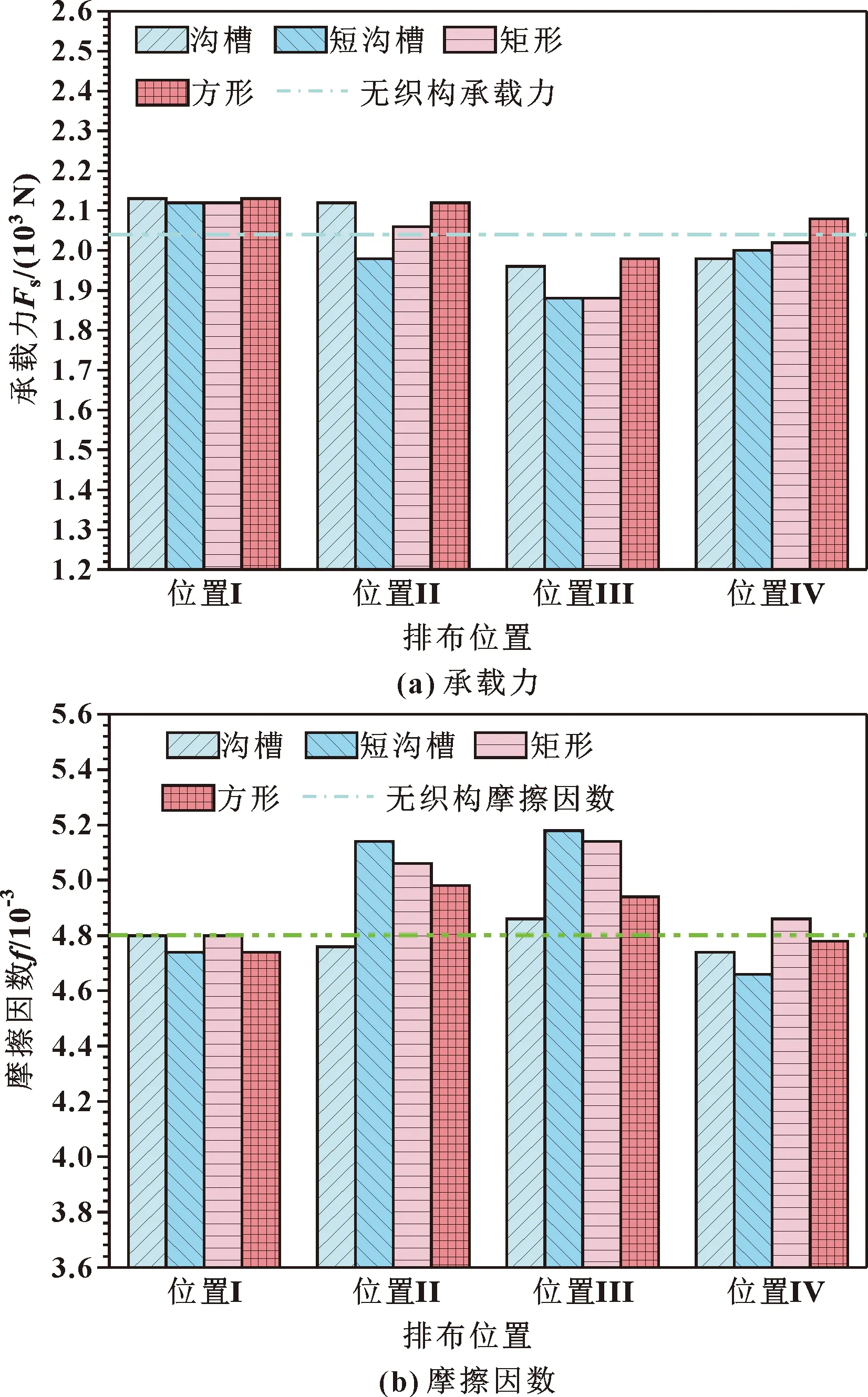

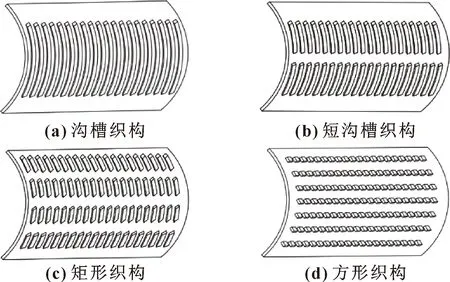

为分析织构轴向排列对滑动轴承承载能力和摩擦因数的影响,在保证织构轴向总宽度相等的情况下,设计了4种不同的矩形织构,如图7所示,分别排布在轴向位置Ⅰ(收敛楔入口)、Ⅱ(收敛楔中部)、Ⅲ(收敛楔出口)、Ⅳ(发散楔)。织构分布周向间距为9.5°,织构结构如图8所示,具体参数及排布见表6。轴承油膜承载力与摩擦因数如图9所示,可以看出:

图7 矩形织构轴向排列示意Fig.7 Schematic of the axial arrangement of rectangular textures:(a)groove texture;(b)short groove texture;(c)rectangular texture;(d)square texture

图8 矩形织构剖面图Fig.8 Sectional drawing of rectangular texture

图9 织构轴向排布对轴承摩擦特性的影响Fig.9 Effect of texture axial arrangement on friction properties of journal bearing:(a)bearing capacity;(b)friction coefficient

表6 不同微织构参数及轴向排布Table 6 The parameters and axial arrangement of rectangular textures

(1)在位置 Ⅰ (收敛楔入口)轴向排布矩形织构时,油膜承载力明显提高,摩擦因数略低于无织构轴承,方形织构和短沟槽织构效果更好。这是因为收敛楔入口处的压力相对较低,当润滑油从织构出口流出时,轴承间隙突然减小,压力增大。润滑油在表面织构中的扩散和收敛引起的动压效应起主导作用。LI等[21]指出,表面织构可以提高承载力的一个主要原因是润滑剂流入表面凹槽内部形成扩散和收敛从而引起动压效果。

(2)当矩形织构轴向排布在位置 Ⅱ (收敛楔中部)时,油膜压力随着油膜厚度的减小而增大。在宏观上滑动轴承的动压效应以及微观上织构处的动压效应的共同作用下,排布4种织构表现出不同的摩擦性能,短沟槽织构降低承载能力,增加摩擦因数,矩形织构和方形织构同时增加承载能力和摩擦因数,沟槽织构增加了承载能力并略微降低了摩擦因数。

(3)当矩形织构轴向排布在位置Ⅲ(收敛楔出口)时,承载能力下降,摩擦因数大幅增加。这是因为收敛楔的出口处于油膜厚度最薄的高压区,导致油膜承载能力下降,摩擦因数增加。

(4)当矩形织构轴向排列在位置Ⅳ(发散楔)时,沟槽和短沟槽织构降低了承载能力和摩擦因数。矩形织构降低承载能力,增加了摩擦因数,而方形纹理增加了承载能力,降低了摩擦因数。

3.1.2 织构周向排布对轴承性能的影响

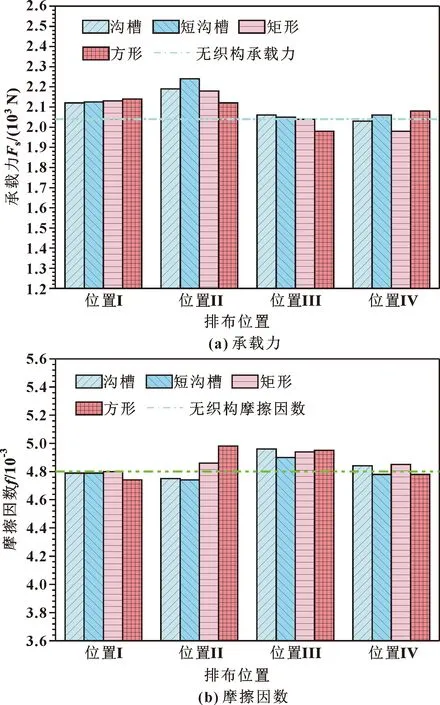

如图10所示,在保证织构周向总宽度相等的情况下,分别在周向位置Ⅰ、Ⅱ、Ⅲ、Ⅳ设计4种不同的矩形织构。具体织构参数见表7,织构化滑动轴承的承载能力和摩擦因数如图11所示。

图10 矩形织构周向排列示意Fig.10 Schematic of the circumferential arrangement of rectangular textures:(a)groove texture;(b)short groove texture;(c)rectangular texture;(d)square texture

图11 织构周向排布对轴承摩擦特性的影响Fig.11 Effect of texture circumferential arrangement on friction properties of journal bearing:(a)bearing capacity:(b)friction coefficient

表7 不同微织构参数及周向排布Table 7 The parameters and circumferential arrangement of rectangular textures

由图11可见,在位置 Ⅰ (收敛楔入口)排布周向织构,润滑油动压效应使轴承承载力明显提高,而对摩擦因数影响很小;在位置 Ⅱ (收敛楔中部)排布周向织构使轴承承载力明显提高,沟槽和短沟槽织构使摩擦因数降低,而矩形和方形织构使摩擦因数增大;在位置 Ⅲ(收敛楔出口)处排布周向织构,对轴承承载力影响较小,而使摩擦因数明显增加,这说明在高压区不适合布置周向织构,尤其是方形等“密布型”织构;在位置 Ⅳ (发散楔)周向排布短沟槽和方形织构使轴承承载力小幅增加、摩擦因数略有降低,而沟槽和矩形织构使轴承承载力小幅降低、摩擦因数略有增加。

3.2 织构形状对轴承性能的影响

为分析织构形状对轴承承载力与摩擦因数的影响,对表8所示7种形状织构进行对比分析。7种形状织构排布的面积率一致,每个微织构单元面积一致,轴向分布20排,周向分布7列,织构深度均为20 μm。

表8 不同形状的表面织构参数Table 8 Parameters of surface texture with different shape

在位置Ⅰ、Ⅱ、Ⅲ、Ⅳ分别排布这7种不同形状织构时,轴承油膜承载力与摩擦因数如图12所示。可以看出:

图12 织构形状和周向排布对轴承摩擦特性的影响Fig.12 Effect of texture shape and circumferential arrangement on friction properties of journal bearing:(a)bearing capacity;(b)friction coefficient

(1)当7种织构排布在位置 Ⅰ (收敛楔入口)时,油膜的承载能力明显提高。7种织构中,椭圆、倒椭圆、三角形和倒三角形织构略微增加摩擦因数,菱形和圆形织构略微降低摩擦因数,而十字形织构可以显著提高承载能力,降低摩擦因数。

(2)当织构排布在位置 Ⅱ (收敛楔中部)时,7种织构中,菱形、倒椭圆、十字形织构可以提高承载能力,降低摩擦因数,而其他形状织构则增加了承载能力和摩擦因数。

(3)当7种织构排布在位置 Ⅲ (收敛楔出口)时,承载力下降,摩擦因数显著增加,其中倒三角形织构最为明显。

(4)当织构排布在位置 Ⅳ (发散楔)时,7种织构中,圆形、倒三角形和十字织构增加了承载能力和摩擦因数,椭圆和倒椭圆织构降低了承载能力和摩擦因数,菱形和三角形织构增加了承载能力并降低了摩擦因数。相比较而言,在位置 Ⅳ 处布置三角形织构更有利于改善滑动轴承的摩擦性能。

3.3 新型复合型织构对轴承性能的影响

综合以上分析可以得出,位置 Ⅰ (收敛楔入口)布置十字形织构,位置 Ⅱ (收敛楔中部)布置菱形、倒椭圆形、周向沟槽和短沟槽、十字形织构,位置 Ⅳ (发散楔)布置三角形织构,可以获得较好的轴承摩擦性能,而位置 Ⅲ (收敛楔出口)不宜布置织构。根据以上分析,设计了5种复合织构,如表9所示,其径向深度为20 μm。复合织构化滑动轴承的承载能力和摩擦因数如图13所示。

图13 不同复合型织构轴承的摩擦特性Fig.13 Friction properties of journal bearing with different compound textures

表9 复合型织构参数Table 9 Parameters of the composite textures

由图13可见,与无织构滑动轴承相比,A、C、D、E型复合织构分别提高了承载能力8.33%、15.69%、15.66%、17.16%,分别降低了摩擦因数1.25%、3.75%、4.17%、2.92%;而B型复合织构承载力增加了10.78%,同时摩擦因数增加了1.46%。可以得出结论,C、D、E型复合织构可以显著提高滑动轴承的摩擦性能。

4 结论

以HZ040径向滑动轴承为研究对象,基于N-S方程,采用CFD方法分析表面织构排布对轴承摩擦性能的影响。主要结论如下:

(1)受流体动压效应的影响,在位置 Ⅰ (收敛楔入口)轴向、周向排布不同形状的织构,油膜承载能力显著提高,但减摩效果不明显。其中排布十字形织构时可以显著提高承载能力。

(2)在位置 Ⅱ (收敛楔中部)周向排布矩形织构,增强了流体域内润滑油的挤压强度,润滑油的动压效应更加明显,因此更有利于改善滑动轴承的摩擦性能,尤其是沟槽和短沟槽织构。与其他形状织构相比,菱形、倒椭圆形和十字形织构可以更明显地提高滑动轴承的摩擦性能。

(3)在位置 Ⅲ (收敛楔出口)排布织构不利于轴承摩擦性能的提高,因此不适宜排布织构;在位置 Ⅳ (发散楔)布置三角形织构有利于改善轴承的摩擦学性能。

(4)与单一织构相比,合理的复合织构设计能更有效地改善轴承的摩擦性能,在五种复合织构中,当在位置 Ⅰ (收敛楔入口)布置十字形织构,位置 Ⅱ (收敛楔中部)布置周向沟槽、短沟槽和十字形织构,位置 Ⅳ (发散楔)布置三角形织构能显著改善摩擦性能。