接触式机械密封启停过程摩擦特性实验研究*

郝木明 周 芮 孙彭涛 王铭章 马 婷 任宝杰

(1.中国石油大学(华东)新能源学院 山东青岛 266580;2.西安航天动力研究所 陕西西安 710199;3.中国航空发动机集团航空发动机动力传输重点实验室 辽宁沈阳 110015;4.东营海森密封技术有限责任公司 山东东营 257067)

接触式机械密封因其高密封效率和低泄漏率的特性,在流体动力密封领域(如泵、压缩机、涡轮机等)得到了广泛应用。然而,它也面临着高摩擦磨损、高温升、润滑失效等挑战,这些因素都可能会影响其性能和可靠性。因此,深入研究接触式机械密封的摩擦特性,理解其作用机制,对于设计、优化和维护密封设备具有重要意义。

尽管目前对于摩擦磨损的理论研究已经相当丰富,许多学者利用相关有限元软件进行了针对性的分析和研究[1],但相关的实验研究却相对较少。许多学者聚焦于某些摩擦材料的研究分析方面[2-3]。例如,ROE和TORRANCE[4]开发了一种石墨磨损实验台,通过试验研究与理论分析结合的方法,分析石墨材料的磨损机制。薛雯[5]对高温下高强石墨的磨损机制进行了实验研究,通过分析不同石墨材料磨损后表面形貌的变化以及表面元素能量谱,探讨了不同高温石墨材料的磨损机制,并研究了转速、载荷、温度等工况参数对于不同石墨材料磨损特性的影响。这些研究对特定材料的摩擦特性有了深入理解,但对于摩擦状态本身的关注却相对较少。

此外,也有许多研究针对稳态工况,研究了其摩擦磨损机制。例如,王晓虎[6]对极端工况的机械密封进行了结构设计、温度场分析、摩擦学性能实验等,分析了9Cr18与石墨配对的摩擦学性能与密封性能,发现最佳的磨损性能温度范围为150~200 ℃。张琛[7]研究了火箭发动机涡轮泵机械密封的磨损机制,发现导致磨损的主要原因是介质的特性引起了密封环结构疏松和强度降低,进而产生剧烈的磨损。胡松涛等[8-9]将干气密封作为研究对象,以双高斯表面分层理论为基础,研究了干气密封在启动过程中的表面磨损情况以及双高斯参数演化机制,为干气密封磨损研究提供理论依据。这些研究对稳态工况下的摩擦机制有了深刻认识,但对于启停阶段却缺少关注,而这同样对于密封设计、优化和维护至关重要。

目前对于密封摩擦状态的研究,大多以摩擦扭矩的测试为主。而近年来,声发射信号作为一种无损监测手段,正在得到广泛应用[10-14]。虽然密封运转过程中的摩擦扭矩数据可在一定程度上反映端面的摩擦磨损情况,但其对于摩擦状态的反映,仍难以达到声发射信号检测的准确与高效。

本文作者着眼于启停状态,在不同的压力、转速工况下对接触式机械密封进行实验研究,测试密封的摩擦扭矩数据以及声发射信号,分析二者的变化规律,并探讨其相关性;同时揭示接触式机械密封启停过程中摩擦状态的演变特性。

1 试验装置

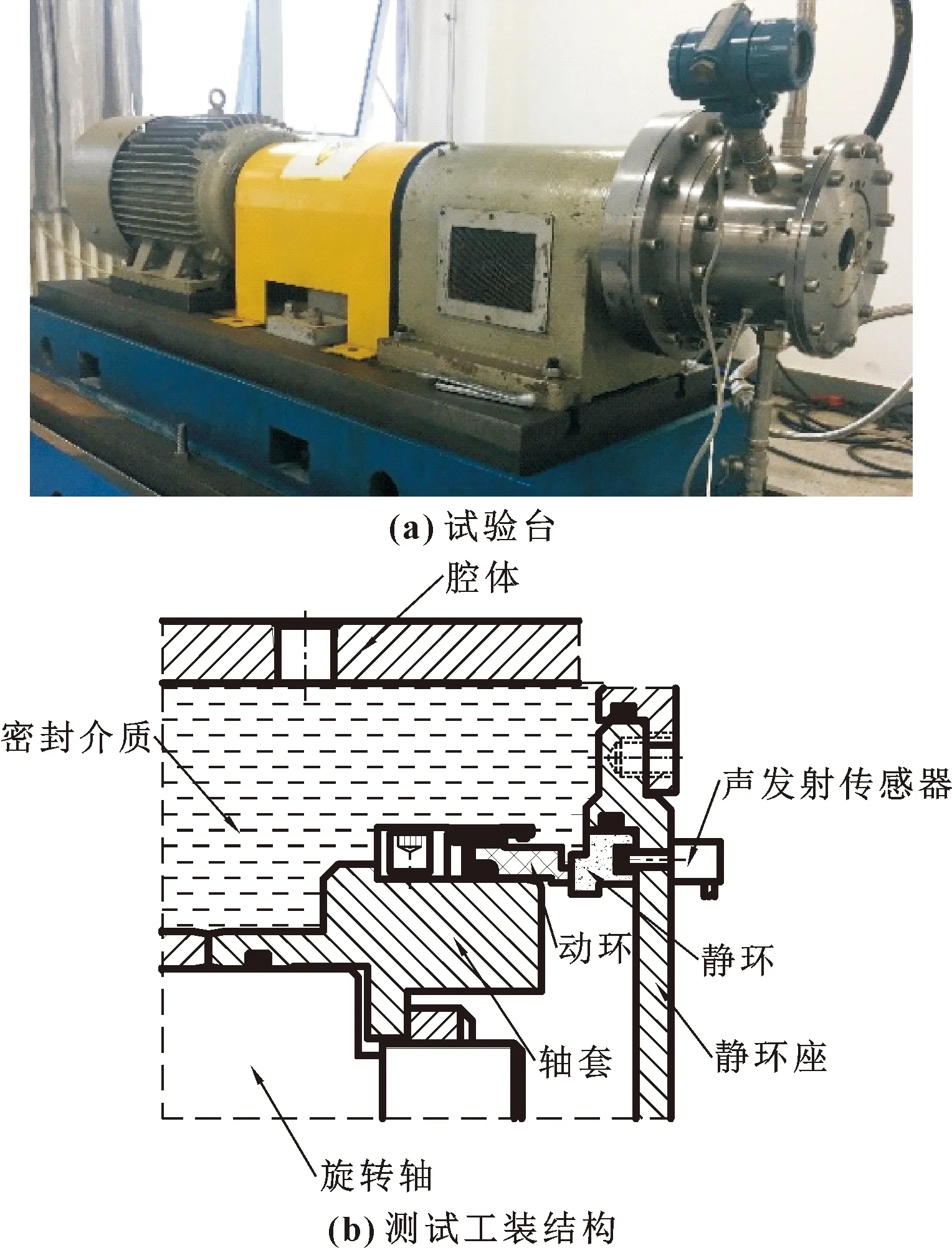

试验主要测试参数为运行过程中的摩擦扭矩以及端面摩擦声发射信号。采用自主研发的试验系统进行参数的测量与保存,图1所示为试验台实物图以及声发射传感器在测试工装上的安装方式,用于摩擦扭矩测试的转速转矩仪安装于电机与轴承箱之间。传感器安装在密封静环座背侧,并且与静环座保持紧密接触。动静环端面摩擦产生的声发射信号经过静环、静环座传递至声发射传感器。

图1 试验台及测试工装Fig.1 Test rig(a)and test device structure(b)

试验台中,变频电机与变频器连接实现转速调节,1 Hz对应30 r/min,频率上限为200 Hz,转速上限为6 000 r/min;利用变频器自带的“简易PLC功能”可实现编程设置和自动控制电机的多段速运转。而联轴器采用柔性连接,并在外部安装防护罩,实现电机与密封腔之间的动力传输。

摩擦扭矩数值通过转速转矩传感器进行实时采集;声发射信号通过声发射传感器采集,经过前置放大器、采集卡将数据传输至计算机,采集功能通过MATLAB编程实现。

2 试验方法

采用碳化硅-碳石墨配对研究启停过接触式机械密封的摩擦状态。试验以水作为密封介质,降低端面温度,以保障声发射传感器在适用温度范围内工作。

在启动阶段,保持压力为0.5 MPa,将转速从0增加至目标转速(1 000、3 000和5 000 r/min)。记录3种条件下的声发射信号及摩擦扭矩,以分析转速对启动过程密封性能的影响。

接着,保持相同的目标转速(5 000 r/min),将压力设置为0.3、0.5和0.7 MPa,并测量对应工况下的声发射信号及摩擦扭矩,以分析压力对启动过程密封性能的影响。

对于停机阶段,采取类似方案,测量和分析转速与压力对停机过程密封性能的影响。

此外,在升速与降速阶段,各自保持了恒定的加速度(100 r/(min/s2)),故不同目标转速下,加速时间不同。

3 声发射信号处理

采用AE144SA40-BNC型富士声发射传感器测量声发射信号,同时采用通用的NI数据采集卡搭建数据采集系统,只需要配备声发射传感器、通用型的前置放大器就可以组装成数据采集系统。但该系统只能采集声发射波形数据,不能实时计算声发射特征参数,需编写数据采集和分析程序。

对于连续型声发射信号,常用均方根来对其进行分析。声发射信号的能量变化率可以用均方根随时间的变化来表示,即动态均方根[15]。文中以均方根值来表示端面间摩擦产生的声发射信号。即

①组织施工人员开展相关技术培训,使其应用于水箱涵施工技术的能力提升,从而能够对施工中各种可能出现的问题及时应对[4];②对施工人员的职业道德素质进行提升,使其在施工期间能够将施工技术的操作规范严格贯彻落实,不以敷衍心态工作和偷工减料,以高度的工作责任心认真履行自身职责[5];③严谨选用相关专业技术人才,施工技术人员的能力和水平需达到一定标准,坚持要求施工技术人员持证上岗从而将整体的施工团队素质提升。

(1)

4 密封性能演化机制分析

4.1 转速对于启停过程密封性能的影响

4.1.1 声发射信号演化规律

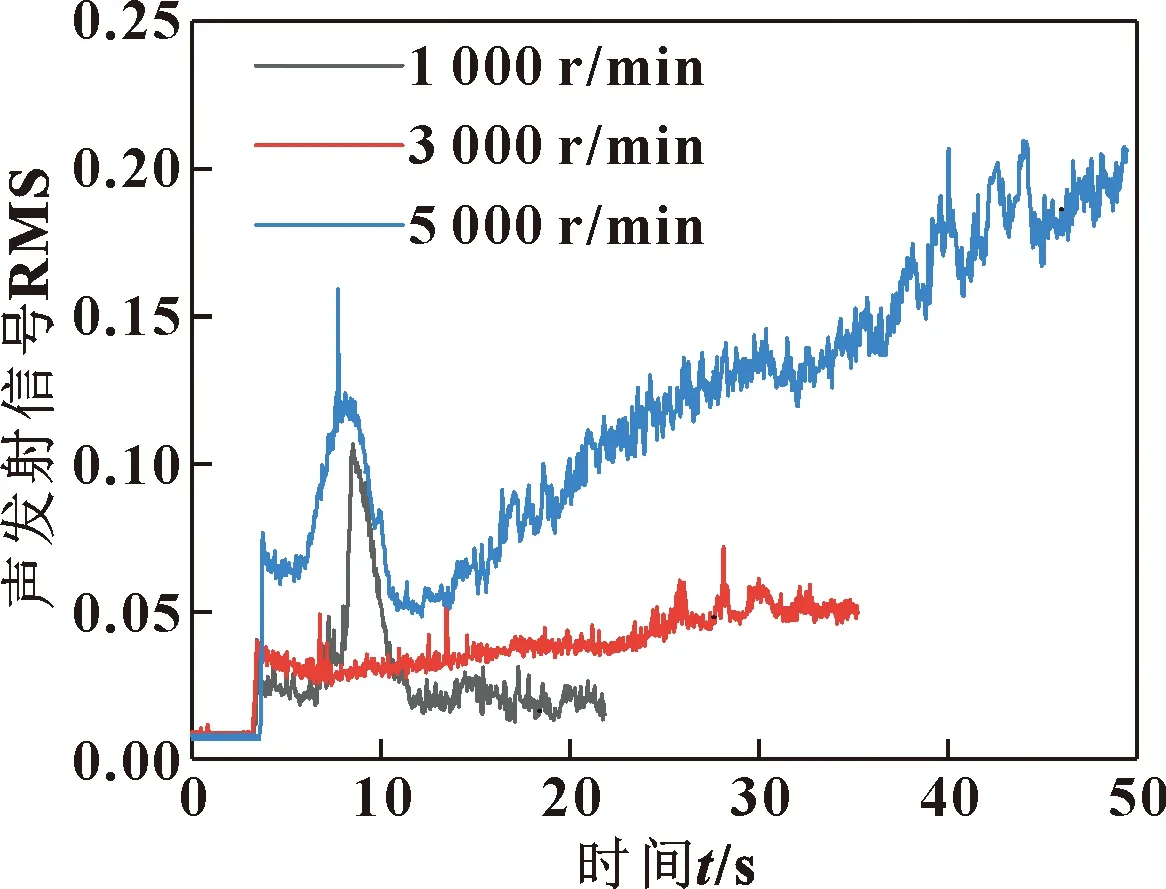

图2所示为0.5 MPa压力下不同转速工况的启动过程中声发射信号均方根值变化曲线。由于升速过程中加速度恒定,所以不同转速下加速时间不同。首先分析同一转速下升速过程的声发射信号变化规律。由图2可以看出,随着转速不断提升,1 000与5 000 r/min转速下在开机7 s左右出现明显的凸峰。产生上述现象的原因为,刚开机时端面之间不存在润滑介质,处于干摩擦状态;随着转速的升高端面间微凸体相互剪切挤压,产生很高的声发射信号值,在7 s左右时,润滑介质进入端面间,处于混合润滑状态。润滑介质的存在减弱了微凸体的剪切挤压效应,导致声发射信号减弱。随着转速的继续升高,由于端面间液膜黏度的原因,端面微凸体与介质之间以及介质内部的剪切振动导致信号出现大幅增强,转速稳定后进入稳定阶段。其次对比分析不同转速下的声发射信号,可以发现转速越高,稳定时期声发射信号值呈指数增长趋势,说明转速对于微凸体剪切与振动影响十分显著。升速至3 000 r/min的工况下,声发射信号未出现明显的凸峰,可能因为在静压条件下端面间已浸入较多介质(可归因于盘车操作、环端面平面度等因素),导致其以较为良好的润滑状态启动,因而未出现表征倾向于干摩擦状态的声发射信号凸峰特征。

图2 不同转速工况的启动过程声发射信号Fig.2 AE signal during start-up under different speed conditions

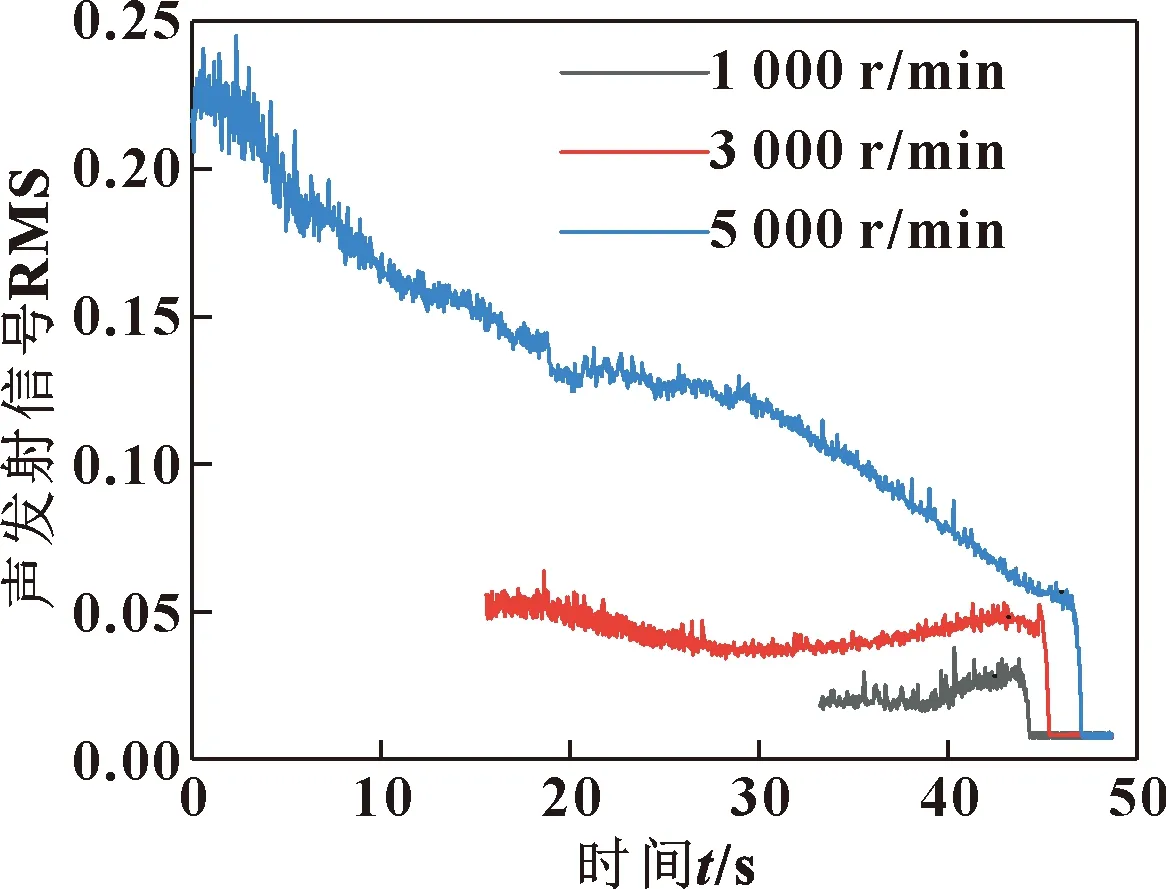

图3所示为经过24 h运转之后停机过程的声发射信号均方根值的变化趋势。可以发现,低转速工况停机过程中声发射信号出现小幅度的增强,而高转速工况停机过程中声发射信号连续降低。产生该现象的原因为低转速工况在停机时转速逐渐降低,微凸体之间的微流体动压效应减弱,在闭合力作用下会发生更多的微凸体接触,因此会出现声发射信号小幅度的上升。但是上升幅度小于启动阶段的值,原因为经过长时间的磨损,端面间微凸体变得相对光滑,因此由于微凸体剪切振动产生的声发射信号也相对较弱。在5 000 r/min转速工况并未出现声发射信号升高的趋势,原因为该工况转速相对较高,密封端面原本因机械加工而产生的微凸体与加工痕迹,经过长时间的磨损后,大部分较高的微凸体已被磨平,微凸体已经不会产生剧烈的碰撞,因此在停机过程中润滑剂失去润滑效果后,声发射信号未产生如开机阶段出现的局部凸峰。

图3 不同转速工况的停机过程声发射信号Fig.3 AE signal during shut down under different speed conditions

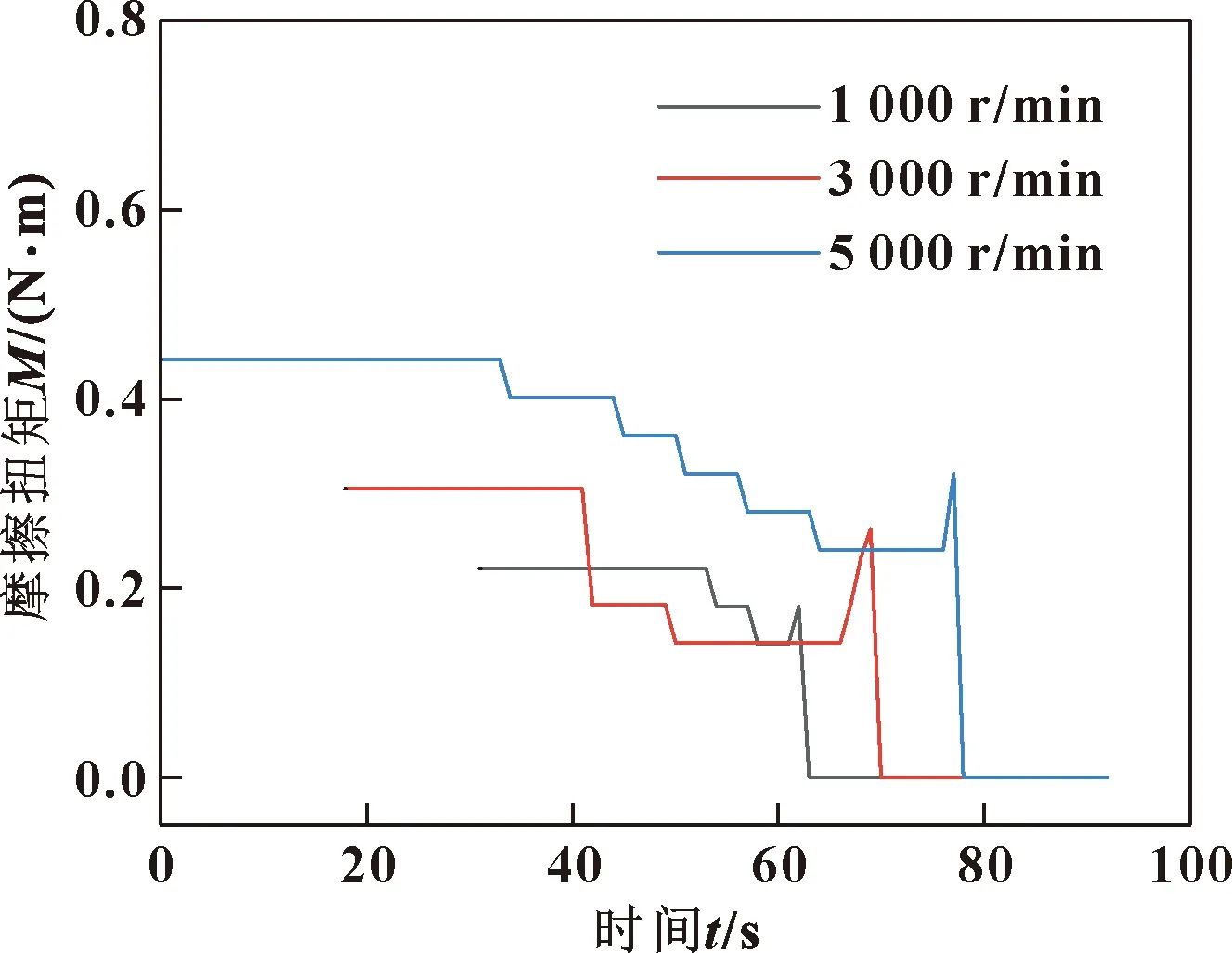

4.1.2 摩擦扭矩演化规律

图4所示为启动阶段摩擦扭矩的变化曲线。可以发现,在启动阶段摩擦扭矩首先升高至一峰值,然后减小至一谷值,最后缓慢增加至稳定值,且最终的稳定值与转速呈线性关系。分析其原因为启动阶段初始状态端面间不存在润滑介质,摩擦扭矩主要为微凸体接触摩擦力;随着转速升高,而加速时间约为7 s时,端面间进入润滑介质,由干摩擦转变为混合摩擦状态,导致端面间摩擦扭矩减小;但是随着转速的继续增加,端面间润滑介质的黏性剪切扭矩增加,同时微凸体之间相互碰撞产生的接触摩擦扭矩也变大,最终转速稳定后摩擦扭矩也保持稳定。

图4 不同转速工况的开机摩擦扭矩曲线Fig.4 Friction torque curves during start up under different speed conditions

图5 不同转速工况的停机摩擦扭矩曲线Fig.5 Friction torque curves during shut down under different speed conditions

4.2 压力对于启停过程密封性能的影响

4.2.1 声发射信号演化规律

图6所示为5 000 r/min转速、不同压力下在启动阶段声发射信号的变化曲线。可以发现,声发射信号随压力的增加而变大,原因为压力越高,微凸体接触承载力越大,且润滑膜之间因剪切而产生的振动越明显,因此声发射值随压力的增加而变大。同时可以发现,在不同压力下启动阶段声发射信号都出现一个小幅峰值,数值大小基本相同,产生该现象的原因与之前转速影响实验的原因相同,在此不做赘述。声发射信号最终都进入稳定阶段,且压力越低进入稳定阶段所需时间越短,产生该现象的原因为高压力下端面间闭合力大,参与承载的微凸体数量较多、变形较大,需要更多的时间进入稳定阶段。

图6 不同压力工况下启动过程声发射信号Fig.6 AE signal during start up under different pressure conditions

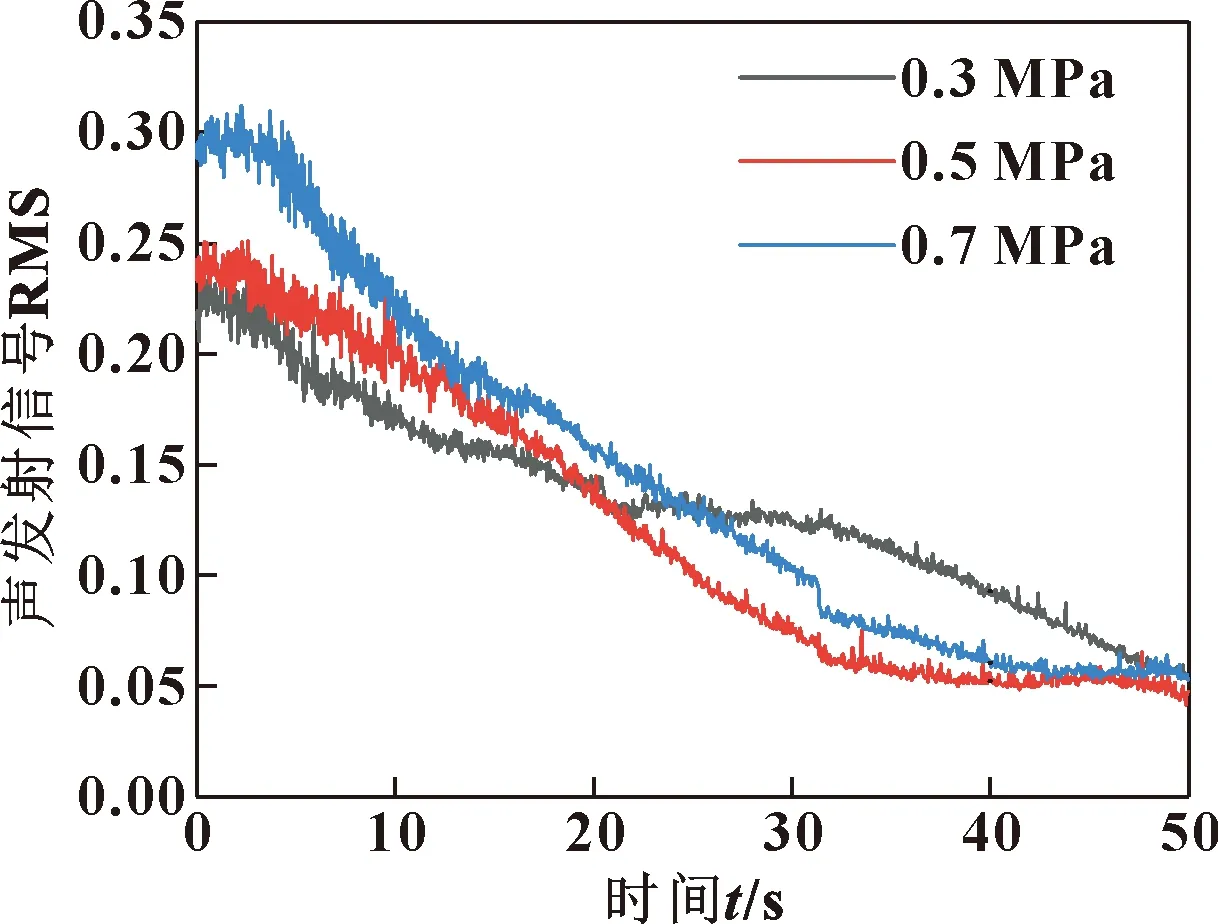

图7所示为不同压力工况下经过24 h运转后,在停机阶段声发射信号的变化曲线。可以发现,在停机过程中整体信号值呈线性减小趋势,与停机转速成正比,并未出现低转速条件下的小幅度上升现象。原因为此时转速相对较高,密封端面原本因机械加工而产生的微凸体与加工痕迹经过长时间的磨损后,表面已磨合,大部分较高的微凸体经过磨损后已不会产生剧烈的碰撞,因此在停机过程中声发射信号未产生开机阶段出现的局部凸峰。

图7 不同压力工况下停机声发射信号Fig.7 AE signal during shut down under different pressure conditions

4.2.2 摩擦扭矩演化规律

图8所示为转速5 000 r/min、不同介质压力下启动过程的摩擦扭矩变化情况。可以发现,在启动过程中,不同压力下都会首先出现一个峰值,然后减小至一谷值,最后逐渐增大直至稳定,且压力越大扭矩峰值与稳定扭矩值越大。主要原因为初始启动过程中端面处于干摩擦状态,因此会出现扭矩峰值;经过7 s左右的时间后,端面间进入润滑介质,使得摩擦扭矩急剧减小;然后随着转速的继续升高端面间微凸体相互碰撞以及润滑介质黏性剪切产生的摩擦扭矩不断变大,因此会不断上升。介质压力越高端面间闭合力越大,导致扭矩峰值与稳定值都随着压力的增加而变大。

图8 不同压力工况下开机摩擦扭矩曲线Fig.8 Friction torque curves during start up under different pressure conditions

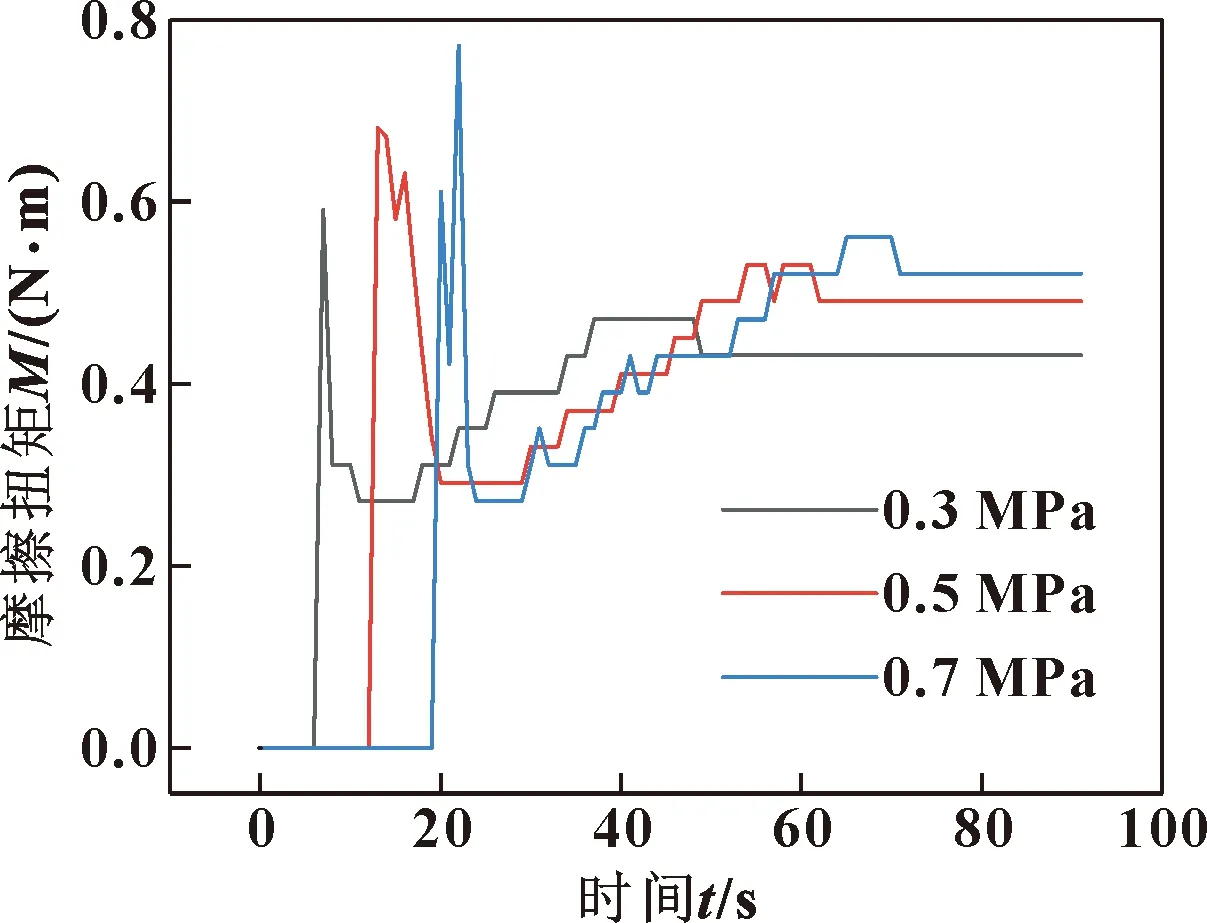

图9所示为不同介质压力下经过24 h运转后停机过程摩擦扭矩变化曲线。可以发现,停机过程摩擦扭矩变化趋势与启动过程具有高度相似性,停机初期端面间存在润滑介质,随着转速的降低,微凸体相互碰撞以及润滑介质黏性剪切产生的扭矩不断减小,端面间微凸体微动压效应也随之减小,微凸体剧烈摩擦会产生小幅度的凸峰,但是凸峰的峰值远小于启动阶段,原因为经过长时间的磨合,表面微凸体粗糙度相对减小,因此产生的摩擦扭矩也较小。

图9 不同压力工况下停机摩擦扭矩曲线Fig.9 Friction torque curves during shut down under different pressure conditions

5 摩擦扭矩与声发射信号相关性分析

分别对比图2—9中相同条件下,启停过程的声发射信号与摩擦扭矩数值之间的关系,可以发现,声发射信号与摩擦扭矩信号具有一定的相关性[16],两者在启动过程中都是先增加后减小最终稳定,且时间是相互对应的。初始时刻密封处于干摩擦状态,摩擦扭矩很高,同时对应声发射信号出现峰值;随着转速提高,润滑介质的介入,摩擦扭矩与声发射信号均出现小幅度下降;随着转速的继续升高端面间摩擦扭矩与声发射信号同时逐渐增加直至稳定。综上,摩擦扭矩与声发射信号具有很高的相关性,可以将声发射信号作为密封运行状态的监测信号。

6 结论

以接触式机械密封为研究对象,研究了碳化硅与碳石墨配副材料在水润滑条件下启停过程中的摩擦扭矩与声发射信号的变化规律,得到的主要结论为:

(1)在密封启停过程中,启动初期处于干摩擦状态,摩擦扭矩首先增大至一峰值,然后由于润滑介质的介入减小至一谷值,此时转变为混合摩擦状态,最后逐渐增大至一稳定数值。同时发现稳定阶段的摩擦扭矩值与转速、压力均呈正比关系。

(2)声发射信号变化趋势与摩擦扭矩变化趋势相同,在7 s左右时声发射RMS值出现峰值,随后减小至一谷值,最终增大至稳定数值,可以反映出端面从干摩擦至混合摩擦的润滑状态转变。