浅析汽车焊装线各类输送设备及应用方案

陈志毅 李海南 刘久月 刘子宁 郭振礼

(1. 重庆长安汽车股份有限公司,重庆 400000;2. 一汽模具制造有限公司,长春 130013)

1 前言

随着工业4.0 智慧工厂与无人化工厂概念的提出,自动化的输送设备逐渐成为焊装工厂的重要组成部分。输送设备主要用于焊装线内的搬运或存储,高效、自动化的输送设备连接了不同的工位及线体,串联起了整个焊装车间。按照应用场景,焊装线输送设备可以分为线内传输和线间传输。本文将针对焊装线内的不同工艺,分别阐明各类输送设备的原理及经典应用方案。

2 各类输送设备及焊装线应用方案

2.1 高速滚床

高速滚床广泛用于地板下部线、主焊线等直线传输线体。高速滚床根据功能上和应用场景的不同可以分为升降滚床、固定滚床、过渡滚床以及旋转滚床等。高速滚床的优点在于速度快,空间布置灵活,可以通过不同的滚床进行排列组合,以应对不同的线体布局,属于典型的线内传输。在焊装线中,高速滚床通常有2 种应用形式。

2.1.1 升降滚床+滑橇+下部夹具

在焊装线中,升降滚床常和滑橇、下部夹具配合使用,组成一个完整的定位系统(图1)。升降滚床根据动作原理通常设置有3 个位置,即高处传输位、接件位与下降位。滑橇通过定位销及支撑块将白车身零件定位,通过PLC 系统将指令传递给变频器,通过变频器调速,控制电机的转速,电机转动带动滚床上的滚轮转动,滚床左右各一排滚轮,左右对称的2 个组成一组,由4~5 组滚轮支撑一个滑撬,滚轮转动带动滑撬向前运行,通过PLC控制系统的控制,滑撬可以随时停止运行,同时可以实现连续和间歇式运行[1]。通过滚床的滚轮摩擦力,将白车身传输至下一个工位,随后滚床下落,使零件下落到下部夹具上,实现对白车身零件的精确定位。该种定位方式采用滑撬作为零件输送的载体,下部夹具作为工作时定位的载体,该种形式在大众、宝马等主机厂普遍应用。该种形式的优点如下:

图1 升降滚床+滑撬+下部夹具定位系统

a. 负责传输作用的滑撬和负责定位的下部夹具是分开的,最终只要保证下部夹具的定位精度即可满足工作要求,重复精度较好,对零件尺寸控制以及现场后续维护都较为方便。

b. 升降滚床可以和不同长度的过渡滚床组合,适应不同的工位间距,空间布局较为灵活。

c. 由于产品输送单元为简易滑撬,后续融入新车型时更改较为容易。

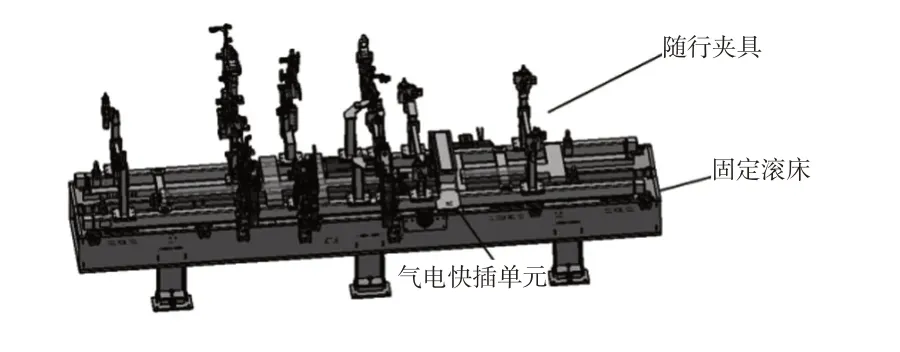

2.1.2 固定滚床+随行夹具

与滑撬+下夹具的定位形式不同,随行夹具将地板定位夹具和滑撬合二为一,不需要滚床下降这一步骤,通过固定滚床即可满足普通工位间的传递,由气电快插单元、固定滚床、随行夹具组成一个完整的定位系统(图2)。随行夹具的工艺布局通常在线体的首尾2 个工位设置有气电快插,在该生产线的第一个工位通过气电快插将气和电介质传递给随行夹具,使随行夹具对小车进行夹紧定位,随行夹具在线体内行驶时气缸及定位均保持夹紧状态,保持对车身零件的定位。在线体的最后一个工位通过气电快插进行介质传递,将气缸打开,使零件和随行夹具分离,进而将车身传递到下一条线体。该种定位方案的优点如下:

图2 固定滚床+随行夹具定位系统

a. 由于不必采用升降滚床,工位间传输时间由常规的12~14 s 缩减到6~7 s,极大提高了生产效率。

b. 差异较大的多平台车型可以采用整体更换随行夹具的形式实现混流,能生产多种不同车型,提高了线体的柔性。

但该种方案同样具有明显的缺点:

a. 与下部夹具每套负责各自的工位不同,该种形式的随行夹具每套都需要经过所有工位。所以对所有随行夹具的尺寸一致性要求高,现场调试难度较大。

b. 随行夹具相较于滑撬质量大,对输送机构的磨损更快,需要更加频繁的维护和尺寸监控。

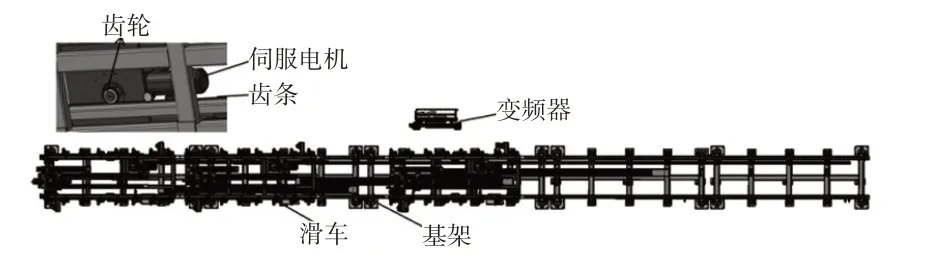

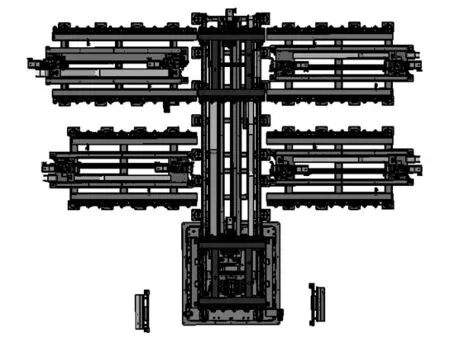

2.2 伺服滑台

伺服滑台是典型的工位传输机构,属于线内传输,该种形式常用于环岛式线体,用于工位与工位间的传递。伺服滑台常见形式为一字滑台(图3),随着近些年工装设计的不断进步,精度较高的十字滑台(图4)也在生产线频繁应用。伺服滑台由基架、伺服电机、滑车、齿轮齿条及驱动设备构成。线体的PLC 控制滑台的变频器,进而控制电机基架上的齿轮齿条啮合,带动滑车的行走。十字滑台对比一字滑台增加了一个移动方向,对应滑车上也需要多一个电机用于不同方向的行走,十字滑台中不同的滑车,既可以用于不同的上件工位,也可以用于不同车型的存储。可以根据不同的工位布局,选择不同形式的滑台。

图3 常见一字滑台结构

图4 常见十字滑台结构

伺服滑台形式传输具备以下优点:

a.速度快(最高速可以达到3 m/s),精度高(最高精度可以达到±0.02 mm),对机器人抓取零件较为友好。

b.伺服滑台可以根据不同的布局选择不同的长度及形式,对布局的适应性较强。

不过伺服滑台不适用于需要在线内建立存储的情况,普遍应用于工位的点对点传递。

2.3 往复杆输送链

往复杆输送链同样作为常见的一种线内输送方式,常用于地板、主焊线等长线体。往复杆主要由垂直驱动装置、水平驱动装置、机械驱动装置以及水平防越位装置组成(图5)。往复杆通过是齿轮及齿条配合驱动往复杆行走,零件托块支撑零件并带动车身零件输送至下一工位,并通过升降塔以及液压站的配合,保证升降的稳定性,使白车身零件平稳降落在下部夹具上。整套定位系统由往复杆输送链,零件输送托块,下部夹具构成(图6)。

图5 常见往复杆结构

图6 往复杆定位系统组成

与滚床滑撬的定位系统不同,滚床可以根据工位长度不同,采用不同长度的滚床进行排列组合,而往复杆的每个工位间距都需要是相同的。同时与滚床每个升降行走工位都需要2 个单独的电机不同,往复杆输送一条线只需要2 个电机,减少电机的同时也意味着成本的降低和维护的方便。以表1 某地板线四工位往复杆的参数举例(图7),可以对往复杆的基本参数有一个大致性了解。

表1 常规往复杆输送链设备参数

图7 往复杆输送链现场应用

该种输送定位方案的优点在于减少了输送电机的使用,故障率相较于滚床更低,更便于车间的日常维护。

往复杆缺点则如下:

a. 往复杆需要每个工位的间距保持一致,相较于滚床的工位布局没有那么灵活。

b. 往复杆的定位柔性不足,在车型差异过大的输送托块共用设计上需要更加周密的考虑。

2.4 积放式输送链

积放式输送链(Buffer)输送链是在汽车焊装生产线中常用的形式。用于在上件工位、线内或线间存储和输送。Buffer 的常见参数如表2 所示,相比于其他的输送形式,Buffer 在输送速度上并无优势,但可以进行零件的存储,起到提高线体开动率以及在控制上拉动线体生产的作用。Buffer 由框架、托盘、电机、气动阻挡单元以及阀岛控制单元组成(图8)。从整体的使用场景区分,可以分为空中Buffer 以及地面Buffer。

表2 常规buffer输送链设备参数

图8 Buffer输送链组成

2.4.1 空中Buffer

空中Buffer 通过钢结构安装在线体上方,该种钢结构通常有2 种形式,一种是借用厂房吊点的悬挂式钢结构(图9),一种则是通过在地面增加立柱支撑的钢结构(图10),由钢结构和Buffer 组成一套完整的定位系统。空中Buffer 由于Buffer 安装在空中,不影响线间物流,所以常用于线间的缓存,缓存的具体数量需要经过物流仿真的测算,以满足线体开动率。

图9 悬挂式钢结构+Buffer

图10 地面立柱钢结构+Buffer

2.4.2 地面Buffer

常见的地面Buffer 分为2 种,一种为平Buffer(图11),一种为立式回转Buffer(图12)。平Buffer常用在线体内存储,在地面有空间的情况下,相比于空中Buffer 更有利于车间工人维修。立式回转Buffer 常用在焊装线的人员上件工位,由于Buffer两侧都可以进行上件工作,可以起到最大化上件数量,降低人员负荷的效果。

图11 平Buffer

图12 立式回转Buffer

Buffer 输送定位方案的优点如下:

a.可以在Buffer 上建立大量缓存,利于线体的拉动式生产以及上件工位人员负荷的降低。

b.适用于前地板边板、前后纵梁、中通道以及各类小型零件的输送,适用范围非常广泛。可以根据不同的零件设计对应的工装托盘。

2.5 空中往复传输机构

空中往复传输机构(Shuttle)(图13)用于线间零件传输,与Buffer 的输送范围大体相同。区别在于Buffer 输送速度较慢,但可以在Buffer 上建立起零件的缓存,Shuttle 输送速度非常快,可以在一个节拍内进行一个零件的快速往返,空中Shuttle 常规参数如表3 所示。

表3 空中往复Shuttle参数

图13 空中往复shuttle

该种输送形式优点在于输送速度极快,可以在一个节拍内实现2 个线体内的零件输送。

该种输送形式缺点在于无法在线间形成缓存,只能传输一个零件。

2.6 自动导引小车输送

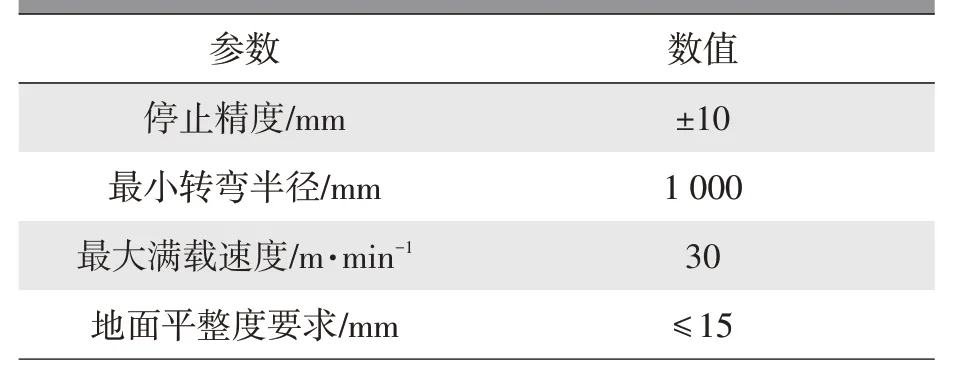

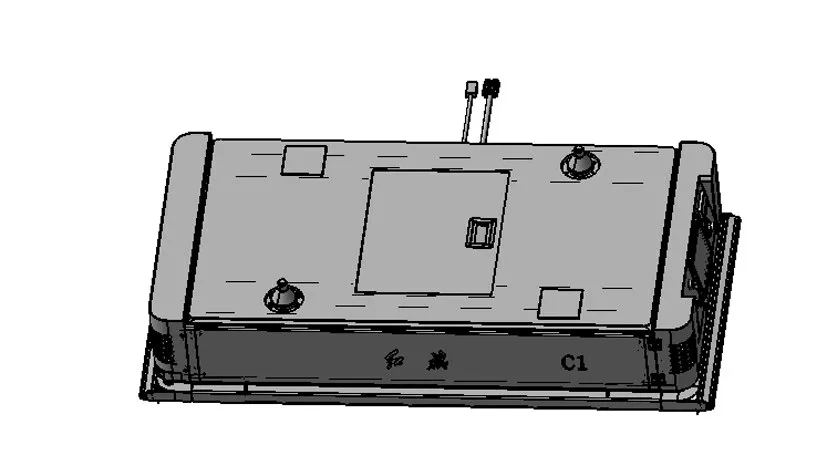

自动导引小车(Automated Guided Vehicle,AGV)是近些年在国内普遍应用的一种输送形式。相比于其他传统输送形式,AGV灵活性、机动性最高,在焊装生产线应用前景最广。AGV 常用的导航方式一般分为磁条导航和色带导航,可以使AGV根据提前预设好的路径实现自动搬运。国内AGV 可以达到的设备精度参数如表4 所示。根据参数可以看出,AGV 本身的定位精度并不高,故而需要其他辅助定位以保障最终的到位精度,按照目前生产线普遍使用规律,AGV一般与机器人视觉配合使用。

表4 AGV精度参数

从移载方式上区分,AGV 主要分为承载式(图14)和牵引式(图15)。接下来将根据这种AGV 的不同形式介绍不同的定位及应用方案。

图14 承载式AGV

图15 牵引式AGV

2.6.1 承载式AGV

承载式AGV 主要依托于AGV 上的承载托盘,通过托举零件或器具的形式,实现物件的输送和转移。承载式AGV 为保证最终的定位精度,普遍使用带有升降模式的AGV 小车,在AGV 和器具之前通过定位销和定位孔相配合,以保证器具在转运过程中的稳定性(图16)。在器具到位位置,采用4 个定位立柱,通过定位导向固定器具,以保证最终机器人的抓件精度(图17)。

图16 承载式AGV转运过程中

图17 保证承载式AGV定位精度的导向立柱

2.6.2 牵引式AGV

牵引式AGV 采用拖拽牵引动力,用以拉动器具进行行走。牵引式AGV 顶端有一个牵引销,通过牵引销和器具的配合,拉动器具准确进入到精定位料口中,因此牵引式的AGV 器具一般都有轮子,用于配合AGV 的拉动作业。在最终的精定位料口中,会有两侧的粗导向对料车进行进入料口的导向,并在到位位置设置有定位气缸,对料车器具进行最终的定位精度保证(图18)。图19 为牵引式AGV 工作时的画面。

图18 牵引式AGV定位配合

图19 牵引式AGV工作

3 结束语

自动化输送设备保证了焊装生产线的无人化,降低了车间工人的转运强度,提高了生产线的自动化程度。随着各类自动化输送设备的发展,各类高速,柔性化的输送形式将继续在汽车焊装生产线中发挥越来越大的作用。