基于RobotStudio的Delta机器人双输送链跟踪分拣仿真研究

孙守勇,崔慧娟,刘小英

(咸阳职业技术学院机电学院,陕西 咸阳 712000)

作为智能化机电装备,工业机器人在现代企业生产、智能制造领域发挥着越来越重要的作用,尤其是在搬运、码垛、分拣、包装、焊接、喷涂等领域得到广泛的应用[1]。在食品加工生产线上,需要对食品进行分拣、包装,采用人工分拣不仅会对食品造成一定程度的污染和破损,而且工作效率较低。食品企业上线分拣机器人,可以实现对食品的快速分拣、包装作业,降低产品破损率,保障食品安全,并提高生产效率[2]。目前分拣机器人以Delta并联机器人为主,比如ABB的IRB360、发那科的M-3iA、Adept的Quattro机器人等。企业在进行产线升级改造前,一般需通过虚拟仿真软件对产线进行布局规划和仿真调试,以验证产线布局的科学性和可行性,从而降低企业升级改造成本。

本文主要研究ABB IRB360并联机器人在巧克力输送链的跟踪分拣应用,通过RobotStudio软件对分拣工作站进行布局规划和仿真调试,研究机器人和输送链之间的最优速度比,在保证分拣率的前提下提高产线的运行速度。

1 Delta并联机器人

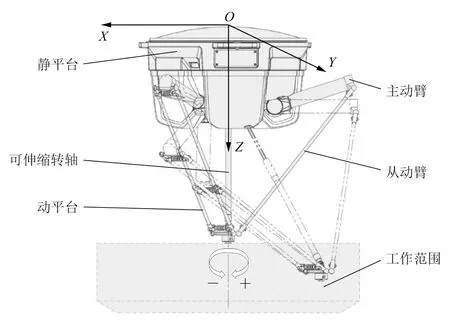

Delta并联机器人最早由法国Clavel博士提出,其主动臂由外转动副驱动,从动臂为平行四边形结构。从动臂末端的闭环机构形成动平台,可在工作范围内实现沿X,Y,Z3个方向的高速平动。在静平台和动平台之间加装带有虎克铰链的可伸缩转轴,可实现绕Z轴的转动[3]。IRB360是典型的Delta并联机器人,其工作范围有800,1 300,1 600 mm 3种规格,载荷能力有1,3,6,8 kg 4种规格。根据结构的不同,主要分为三轴驱动和四轴驱动。图1所示为四轴驱动的IRB360机器人,其4个自由度分别为基坐标系下X轴方向的平动、Y轴方向的平动、Z轴方向的平动、绕Z轴方向的转动[4]。

图1 Delta并联机器人示意图

2 输送链跟踪系统

2.1 系统组成

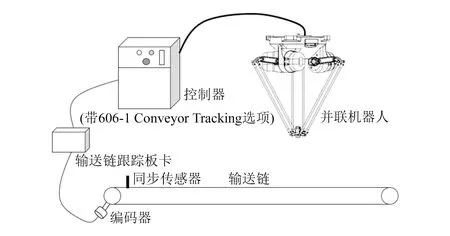

输送链跟踪系统主要包括工业机器人本体、输送链跟踪板卡、编码器、带有同步传感器的输送链、带有附加功能选项的控制器等,如图2所示。对于IRB360机器人来说,要实现输送链跟踪功能,可以通过I/O信号板卡DSQC377B来实现。DSQC377B板卡主要提供机器人输送链跟踪功能所需要的对编码器与同步传感器信号的处理[5]。编码器用于监测输送链的运动情况并进行记录。因为ABB机器人在高电平信号时才会触发动作,所以应选择PNP输出类型的增量式编码器。同步传感器主要用于检测工件在输送链上的位置。当检测到工件时,同步传感器会发生一次有效的上升沿信号至系统跟踪单元,并配合编码器记录该工件的脉冲数值。一个输送链跟踪板卡DSQC377B只能实现一条输送链的跟踪,同时机器人控制系统需要额外订购606-1 Conveyor Tracking选项。

图2 输送链跟踪系统组成

2.2 原理分析

1)输送链编码器脉冲计数。

用于输送链跟踪的编码器的分辨率(脉冲/m),即输送链每运动1 m时编码器所产生的脉冲数量,一般为1 250~2 500脉冲/m即可,更高的编码器分辨率对于跟踪精度并没有提高作用。编码器的A相、B相与DSQC377B板卡X20接口的5和6引脚相连。由于输送链跟踪板卡同时采集A相、B相计数脉冲上升沿和下降沿个数,即一个周期采集4次有效信号,因此输送链在运行1 m过程中,共采集到的脉冲信号个数是编码器输出计数脉冲个数的4倍,即5 000~10 000个。

2)输送链跟踪过程分析。

当工件经过同步传感器后,输送链跟踪板卡接收到一次有效的上升沿脉冲,编码器读取当前脉冲数值并记录,当前工件随即被加入到跟踪队列中。随后工件进入启动窗口。如果当前机器人空闲,则立即处理启动窗口中的工件,否则等待机器人完成当前工作后再处理启动窗口中最前面的工件[6]。机器人能否有效完成每次跟踪与机器人的运行速度、输送链运行速度有关。

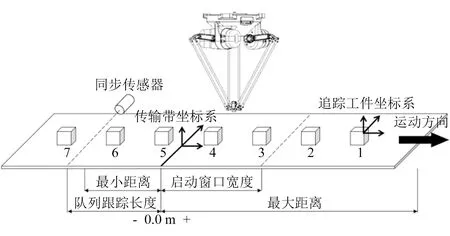

队列跟踪长度是同步传感器和输送链坐标系原点之间的距离,系统默认为0,即同步传感器和输送链坐标系原点重合。启动窗口宽度表示机器人可启动工艺处理的区域。最大距离和最小距离分别表示输送链在正向运动和反向运动时机器人可跟踪处理的最远距离。在RobotStudio中可以通过设置工件节距来设置同步间隔距离(SyncSeparation),即两个连续工件之间的最小间隔。

输送链跟踪过程如图3所示,输送链上7个工件(1~7)可分为5种跟踪状态。工件1为已连接状态,机器人正在对其进行工艺处理;工件2在未被连接之前已经通过了启动窗口,所以不会再被连接和处理。处理完工件1后,机器人将连接下一个位于启动窗口中的工件;工件3和4当前正处在启动窗口中,若此时工件1已处理完,则机器人会立即跟踪处理工件3;5和6已通过同步传感器,并已进入跟踪队列,但尚未进入启动窗口,暂不会被连接和处理;工件7尚未通过同步传感器,尚未进入跟踪队列。

图3 输送链跟踪过程示意图

3 输送链跟踪参数配置

3.1 输送链跟踪参数

输送链跟踪参数CountsPerMeter设定的是,当输送链刚好运动1 m时,DSQC377B板卡实际采集到的计数脉冲个数[7]。由于跟踪板卡同时采集A、B两个相位计数脉冲的上升沿和下降沿信号,因此该参数理论上等于输送链运动1 m时编码器输出计数脉冲个数的4倍。CountsPerMeter参数一般用式(1)计算得到:

CountsPerMeter=

(1)

式中:Position1为实际工作站中,工件经过同步传感器一段距离后停止输送链,示教器中CNV1的位置值1;Position2为再次启动输送链,运动超过1 m后停止输送链,此时示教器中CNV1显示的位置值2;measured_meters为用长度测量工具测得的输送链在两次停止位置之间的实际距离,mm;default_value为测距默认值。在RobotWare6.0及以上系统中,默认default_value的值为20 000,在RobotWare6.05系统中默认default_value的值为10 000。

3.2 编码器方向校准

当编码器和同步传感器与输送链跟踪板卡连接之后,需要验证编码器A相、B相接线是否正确,才能保证输送链正确的运行方向,若A、B两相接线接反,则输送链会往反方向运行。

在示教器手动操纵界面中,单击机械单元,选择需要验证的输送链装置CNV1,查看当前输送链位置数值。然后启动输送链,放置一个工件在输送链前端,使其通过同步传感器时触发一次脉冲信号,在示教器界面右上角会实时显示当前输送链的位置数值,如果位置数值不断增大,说明A、B两相接线正确;如果位置数值不断减小,则需要调换A、B两相接线顺序[8]。

4 分拣系统I/O信号配置与Smart组件设置

4.1 I/O信号配置

创建数字输入信号di_BoxInPos用于检测巧克力盒是否到位,di_BoxRunning用于检测巧克力盒是否正在移动;创建数字输出信号do_Gripper用于控制真空吸盘动作,do_NewBox用于控制产生新巧克力盒子,do_chocCNV用于控制巧克力输送链的启动和停止。具体I/O信号配置见表1。

表1 输送链跟踪系统I/O信号

4.2 巧克力盒输送链Smart组件创建

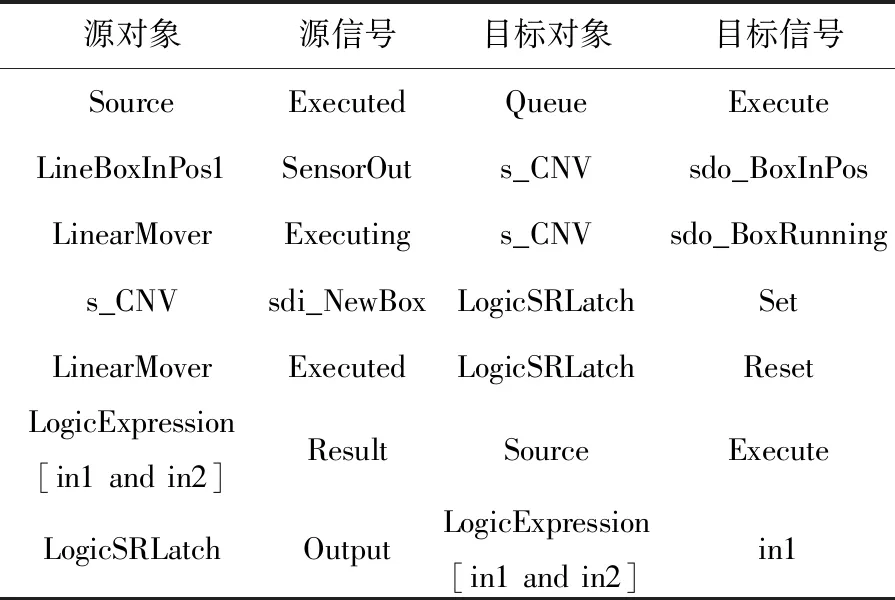

巧克力盒输送链Smart组件主要用于巧克力盒输送链运动控制及动画效果的实现。在Smart组件中可以通过添加相关子组件来实现不同功能:Source子组件用于创建一个图形组件的拷贝;Queue子组件用于将Source组件生成的巧克力盒对象加入到队列中;LinerMover子组件用于控制队列的线性运动;LogicSRLatch子组件用于设定、复位以及锁定操作;LogicExpression子组件用于对多个操作数进行And、Or、Not、Xor等逻辑运算符的操作[9]。输送链Smart组件s_CNV的信号和连接关系见表2。

表2 组件s_CNV的信号和连接关系

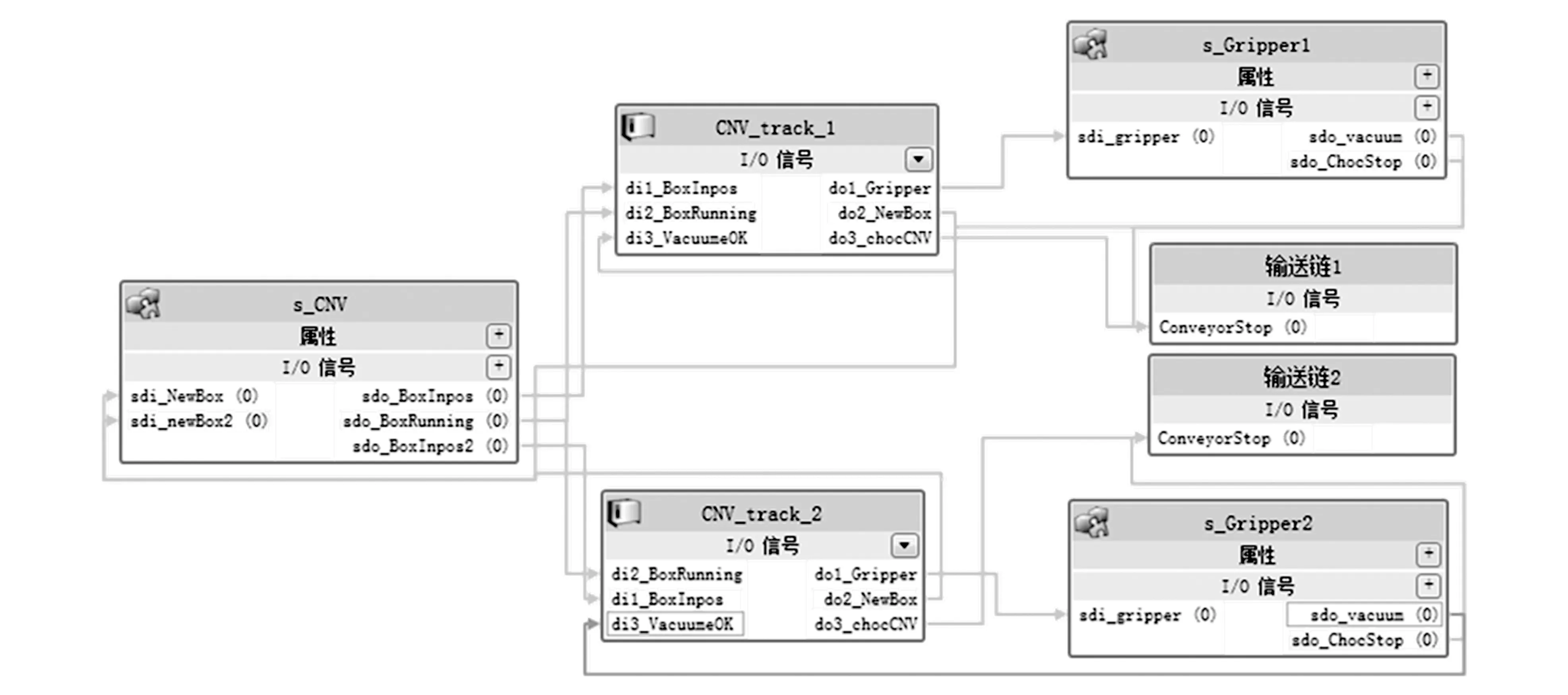

4.3 工作站逻辑设定

RobotStudio中将Smart组件和机器人控制系统进行信号、属性的连接,可以实现工作站各模块单元的系统联调与动作仿真。Smart组件s_CNV中的输出信号sdo_BoxInPos和sdo_BoxInPos2分别和两个机器人系统CNV_track中的di1_BoxInPos连接,sdo_BoxRunning和两个机器人控制系统中的di2_BoxRunning连接;机器人控制系统CNV_track中的do1_Gripper用于控制吸盘动作,do2_NewBox用于生成新的巧克力盒,do3_chocCNV用于控制巧克力盒输送链运动。具体的工作站逻辑如图4所示。

图4 工作站逻辑图

5 仿真分析

5.1 运动前准备

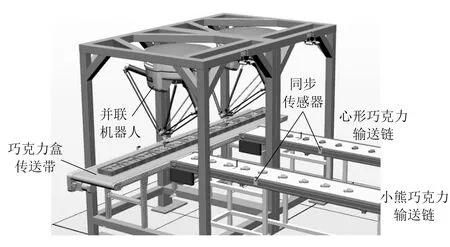

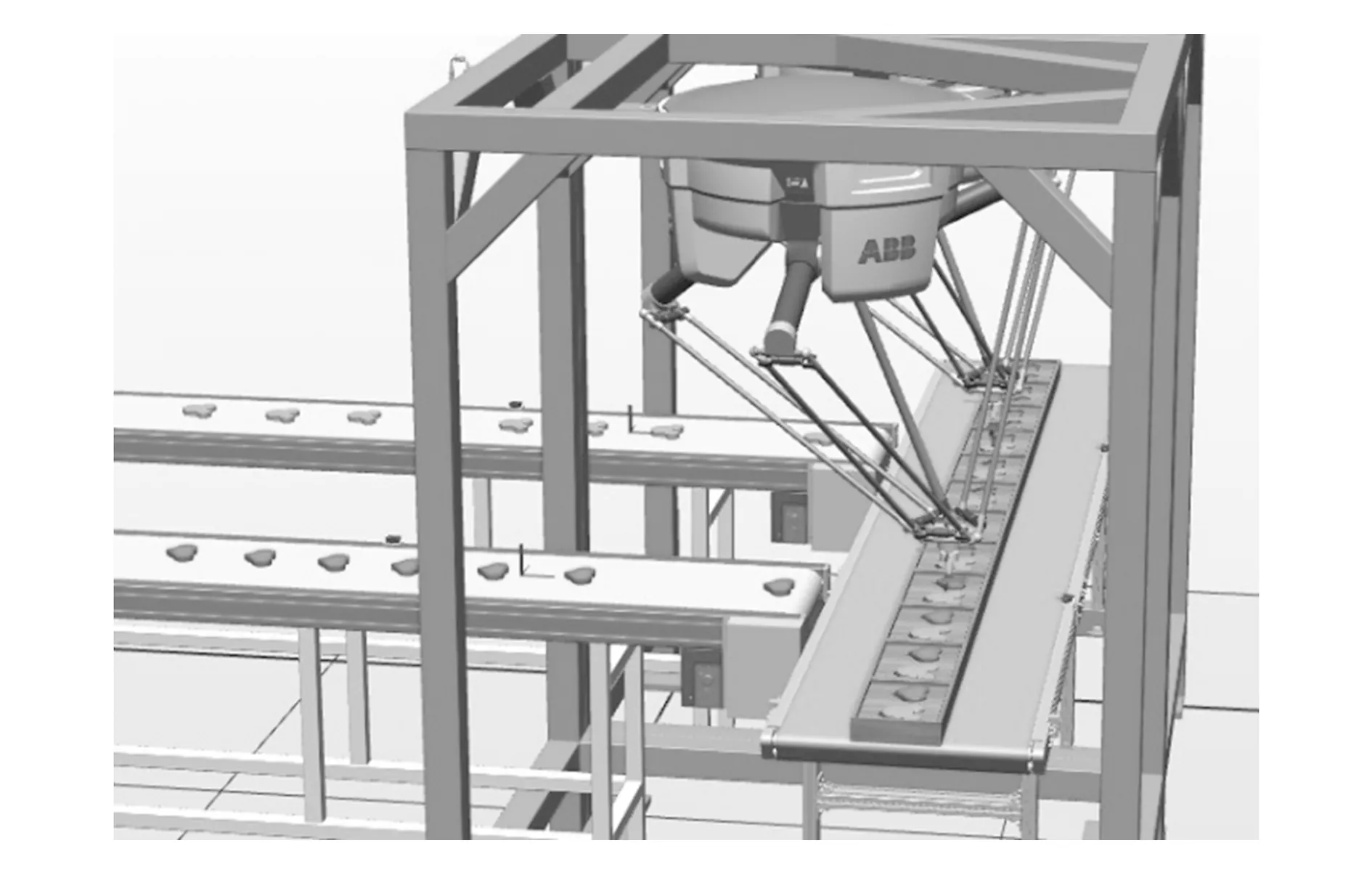

在RobotStudio软件中搭建双输送链分拣工作站,两条输送链平行放置,其中左侧输送链用于输送小熊巧克力,右侧输送链用于输送心形巧克力。两台并联机器人位于巧克力输送链末端上方。包装盒输送链和巧克力输送链垂直放置,工作站布局如图5所示。手动启动输送链并记录Position1为249.5 mm,再次启动输送链,使其运动超过1 m后停止,记录Position2的值为368.6 mm,若输送链框架上两个位置实际距离为1 280 mm,通过式(1)计算得到CountsPerMeter=(368.6-249.5)×20 000/1 280=1 861。

图5 输送链跟踪工作站布局

5.2 跟踪分拣结果分析

在跟踪分拣的过程中,影响机器人分拣节拍的重要因素就是机器人工具中心点(tool center point,TCP)的运行速度和输送链运行速度之间的关系[10]。为保证生产效率,避免两条输送链之间相互影响,需将两条输送链设为相同的运行速度,两台机器人也要设为相同的运行速度。本文以仿真1 min为研究时长,统计生成的巧克力实例对象个数以及拾取数量,计算机器人在输送链不同运行速度下的拾取率(表2)。

表2 不同输送链速度下机器人拾取率

通过分析可知,当输送链速度和机器人速度之比分别为0.5∶1、0.8∶1、1∶1、1.5∶1、2∶1时,拾取率逐渐下降,从100%降至52.6%,出现漏拣现象,如图6所示。输送链速度太快将导致工件漏拣率升高,输送链速度太慢将影响产线的分拣效率。由实验可知,工业机器人跟踪输送链时,输送链的速度与机器人运行速度之比设置为0.77~1.00为宜。通过虚拟仿真验证,本文将输送链和机器人速度之比设定为0.8∶1,该比值不仅能满足拾取率要求,还能保证运行速度。

图6 机器人漏拣示意图

6 结束语

本文研究了输送链在持续运行状态下,如何应用工业机器人输送链跟踪技术对巧克力进行动态抓取分拣,并在RobotStudio软件中对分拣系统进行了仿真运行,分析了输送链和机器人之间的运行速度关系,寻找到一种最优速度比,既能满足拾取率要求又提高了生产效率。后续工作将结合企业实际进行试验,以进一步优化理论数据,服务企业生产。