汽车发电机混合励磁转子性能及制造难点分析

顾秋麟

(浙江大东吴汽车电机股份有限公司,湖州 313000)

1 引言

随着时代的发展,汽车制造行业也在飞速进步,汽车朝着功能越来越丰富,舒适度越来越高的方向大步迈进,与之相对应的是轻量化、紧凑化的机械结构设计,以满足更多车载电器的配置,但随着车载用电器的日益增多,对汽车交流发电机的输出功率也越来越高。汽车交流发电机作为汽车运行时的主要电源,其作用就是将从发动机输入的机械能,最终转化输出为电能。其中最主要的部件就是产生旋转磁场的转子总成与切割磁力线产生感应电动势的定子总成,混合励磁转子相较于传统转子,有更优秀的性能,在国外已经非常普及,预测未来国内也将会普及混合励磁发电机。

汽车交流发电机是全桥整流,传统转子并不限制电励磁的方向。混合励磁转子相较于传统转子,生产制造上的主要难点在于磁钢的嵌入,使转子有了固定的磁场方向,这需要发电机的励磁回路进行配合,才能发挥更好的效果。若磁钢磁场方向与电励磁方向不匹配,会导致发电机异常,甚至是不工作。为避免出现此类质量事故,需要在混合励磁转子生产环节中,对磁钢方向以及电励磁回路方向加以限制,以及在生产流程中有相应的检验措施,以保障混合励磁转子的合格。

2 汽车交流发电机与转子总成

2.1 汽车交流发电机基本结构

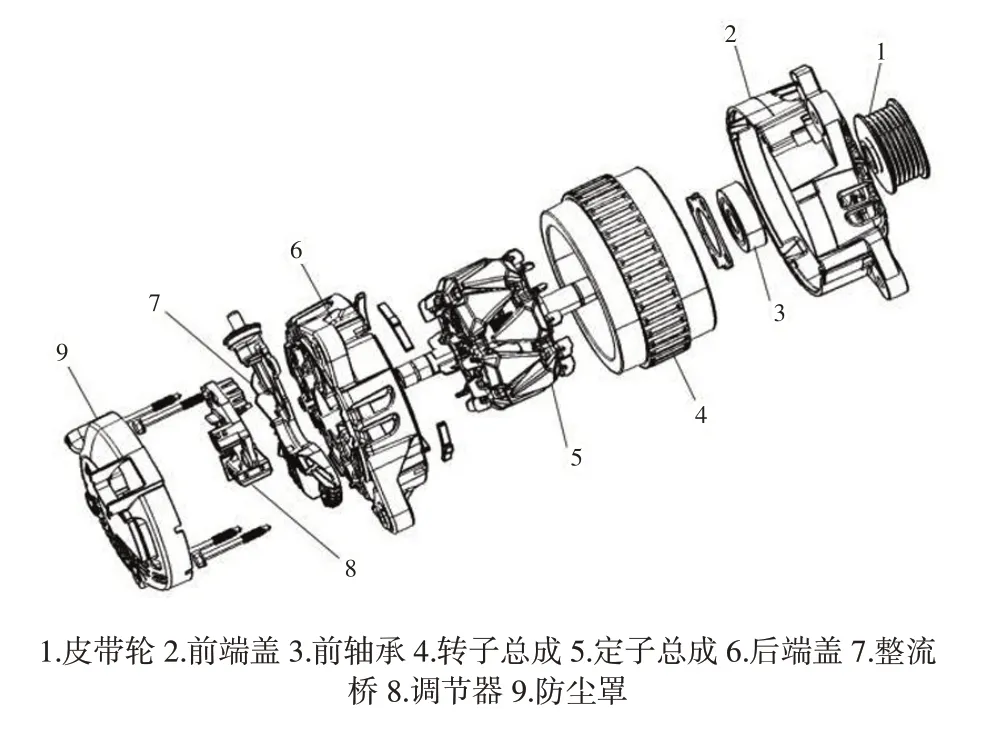

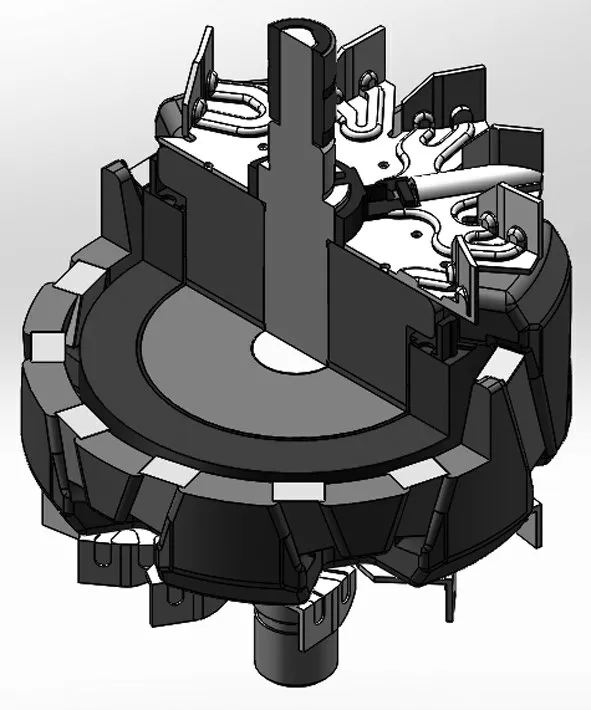

汽车交流发电机是汽车的主要电源,在汽车正常运转时(怠速以上),向所有用电设备供电(起动机除外),同时给电瓶充电。汽车交流发电机结构见图1。

图1 汽车交流发电机结构爆炸

2.2 汽车交流发电机工作原理

发电机转子的励磁线圈缠绕在爪极磁轭外部,前后爪极通过转子轴压紧贴合接触,当转子励磁线圈通电时,磁轭内部就形成了电磁场,连接磁轭的前后爪被磁化为S 极和N 极,并且相邻爪极为异性磁极。转子轴、挡圈、前轴承与皮带轮通过螺母紧固连接,力矩按照QC/T 729—2005 标准执行。而皮带轮在皮带的带动下旋转,联动转子总成在定子总成内径中旋转。转子爪极上产生的对称并相邻的磁场交替穿过定子电枢绕组,相当于定子总成绕组中的铜线不断按一定夹角切割磁力线。按照法拉第电磁感应原理分析,定子总成的三相电枢绕组中会产生相位差120°的感应电动势,这就是汽车交流发电机的基本工作原理。

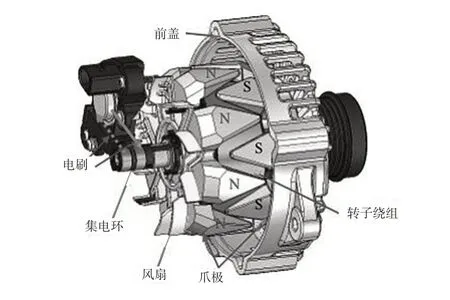

发电机最重要的电性能零部件是定子总成与转子总成。定子总成由角度相差120°的电枢绕组构成,转子总成零部件较多,一般由转子轴,前后爪极,磁场线圈和集电环组成,混合励磁转子中还有磁钢。外部电流经过调节器并通过上下电刷为转子的磁场线圈提供预励磁电流,产生磁场,爪极被磁化,根据右手定则前后爪极极性分为S 极、N极,如图2 所示。转子经过励磁电流后在磁轭中产生轴向的磁场,通过鸟嘴形爪极转化为多个径向磁场。在发动机带动皮带轮旋转的过程中,定子电枢绕组切割这些磁场,并在定子线中产生多个正弦波的感应电动势,在经过整流桥整流转换为直流电。

图2 发电机励磁示意

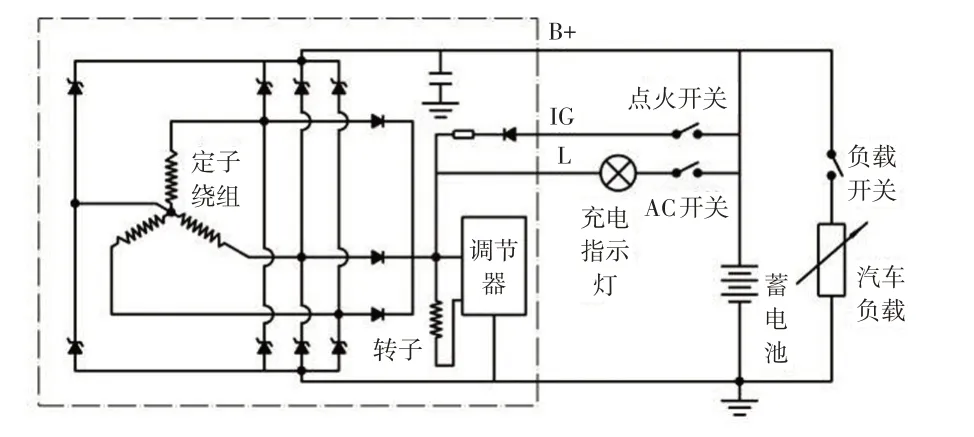

在发电机工作过程中,随着用电器或者负载的接入,定子绕组上产生感应电动势,通过二极管整流桥整流,将交流电进行全波整流变成直流电经由B+螺柱输出,为汽车上的大部分用电器供电以及对电瓶进行充电。

当汽车的启动钥匙旋转到“ON”挡的时候,点火开关未联通,蓄电池正极与汽车点火开关连接,点火开关与发电机的“IG”端连接,“IG”与调节器内部联接并通过电刷连接转子总成提供预励磁电流。当钥匙旋转到“IGN”挡时,发动机启动,并带动发电机。在发电机运转时,B+螺柱与蓄电池和用电器之间形成电流。调节器通过改变励磁电流与占空比,保证电压的恒定。仪表盘充电指示灯由导线与发电机“L”端进行连接,形成回路。

当发动机未启动时,蓄电池是高电位,发电机为低电位,电流通过仪表盘充电指示灯,灯常亮。发动机起动后,发电机随着转速升高正常发电,电压升高,发电机的输出端B+会产生高于电瓶的电压,L 端也相应输出同等电压。由于发电机正在对蓄电池进行充电,所以B+端与电瓶正极的电位相同,这时,充电指示灯的两端(蓄电池端与L 端)电位差接近为零,灯熄灭。充电指示熄灭后,发电机进入自激磁状态。定子中电枢绕阻产生的交流感应电动势经过二极管全波整流,向全车用电器和蓄电池供电,并通过调节器自激磁回路向励磁线圈供电[1],如图3 所示。

图3 汽车交流发电机电气原理

2.3 汽车交流发电机工作特性

2.3.1 空载特性

发电机空载运行时,空载特性可以判断该发电机低速充电性能,发电机的输出电压是随着发电机的转速升高而增高。

2.3.2 输出特性

发电机输出电压一定时,发电机输出电流随转速变化的规律见图4。由于具有这种自我保护作用,交流发电机一般不需设置限流器。

图4 汽车交流发电机输出特性

a.空载转速n1、满载转速n2:测得这2 个转速,与规定值相比即可判断发电机性能是否良好;

b.自身具有限制输出电流的能力。

2.3.3 外特性

从外特性曲线可以看出,在转速变化时,发电机端电压有较大的变化,在转速恒定时,由于输出电流的变化对端电压影响很大,因此,要使输出电流稳定,必须配用电压调节器。高速时,当发电机突然失去负载时,端电压会急剧升高,这时电气设备中的电子元件将有被击穿的危险。

2.4 转子总成结构

传统转子总成一般由转子轴、前后爪极、集电环、磁场线圈总成、风叶组成、并经过压装、浸漆、金加工,最终成为合格的产品[2]。而混合励磁转子总成在爪极间隙处增加了磁钢。

2.4.1 转子轴

转子轴作为转子总成的重要组成部分,其主要由后轴承固定区、集电环固定区、前后爪极固定区、挡圈固定区、前轴承固定区、皮带轮固定区以及紧固螺母螺纹组成。

a.功能。连接后轴承、集电环、前后爪极、挡圈、使其安装生产成完整的转子总成部件,并金加工成为合格的产品。

b.组成。一般由40Cr 钢金加工而成,进行热处理工艺,在各个部件安装完成之后,配研磨工艺。

2.4.2 爪极

爪极是产生磁场的部件,其形状结构较为复杂,由模具锻造之后金加工完成,中间固定在转子轴上,前后爪极合装之后的内部空腔用于固定线圈架。传统爪极与混合励磁转子的爪极主要区别在于侧面增加了凹槽,用于磁钢的固定,如图5b所示。

图5 传统爪极与混合励磁爪极外观对比

a.功能。其鸟嘴形的设计,是为了让磁场能正弦分布,提高定子总成切割磁力线的效率。

b.组成。材料常用8 号钢精锻加工而成,其结构一般都是由均匀分布的鸟嘴形爪与磁轭组成,安装完成后,磁场线圈通电,爪上即会产生磁场[3]。

2.4.3 线圈架

线圈架是磁场线圈的固定支架,在磁场线圈的生产中,有效保护了漆包线的绝缘漆以及对其尺寸进行了规范,以便后续安装。

a.功能。保证漆包线与磁轭之间的绝缘,规范磁场线圈尺寸,符合安装到爪极空腔内的要求。

b.组成。常见由PI66 热塑性塑料材料制成。

2.4.4 集电环

集电环是转子总成电回路的接口,上下铜环对应磁场线圈的首尾,在发电机工作时,励磁电流通过集电环输入至磁场线圈。

a.功能。配合碳刷将励磁电流传输到旋转的磁场线圈中。

b.组成。一般由酚醛塑料配合铜嵌件注塑生产而成。

2.4.5 风叶

风叶常见为薄钢板冲压成型的离心风扇,风叶的内外径与高度配合发电机内腔的空间设计。每片叶片的角度与大小都不同,用于降低风噪。

a.功能。为发电机散热。

b.组成。一般由前后两片风叶组成,前后风叶由于朝向不同,角度相反,通过焊接固定在爪极两面。

2.4.6 磁钢

磁钢固定在前后爪极缝隙的槽内,浸漆之后完全固定不松动,磁钢的大小以爪极的缝隙与厚度确定尺寸,为保证动不平衡,采用对称嵌入方式安装(图6)。

图6 磁钢嵌入爪极缝隙示意

a.功能。提高了混合励磁转子怠速状态下的磁场强度。

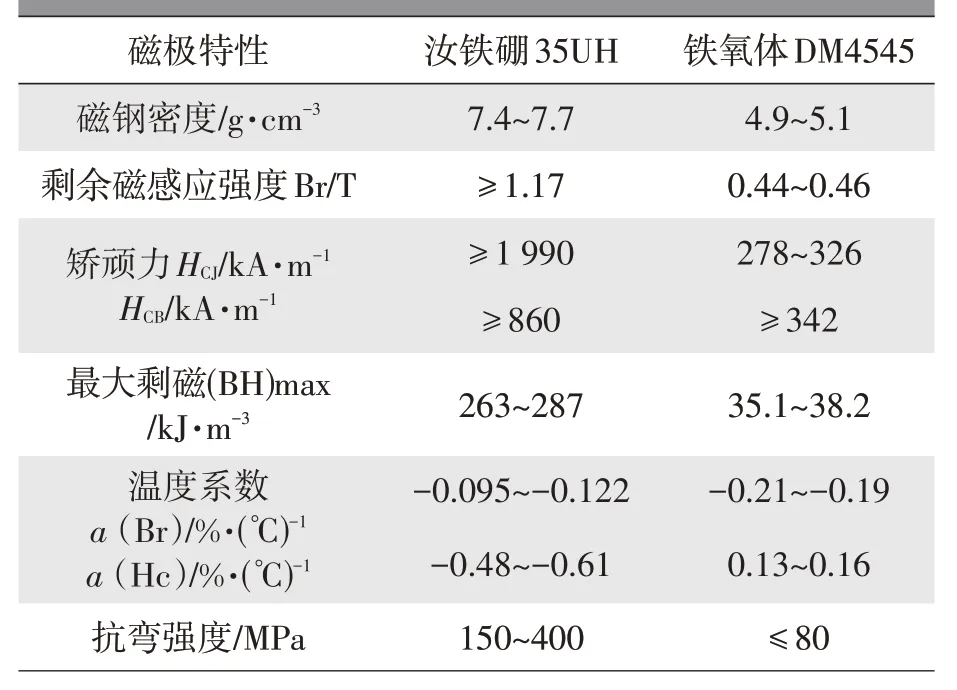

b.组成。磁钢有铁氧体与汝铁硼两种材料,具体选用牌号见表1。

表1 磁钢参数对比

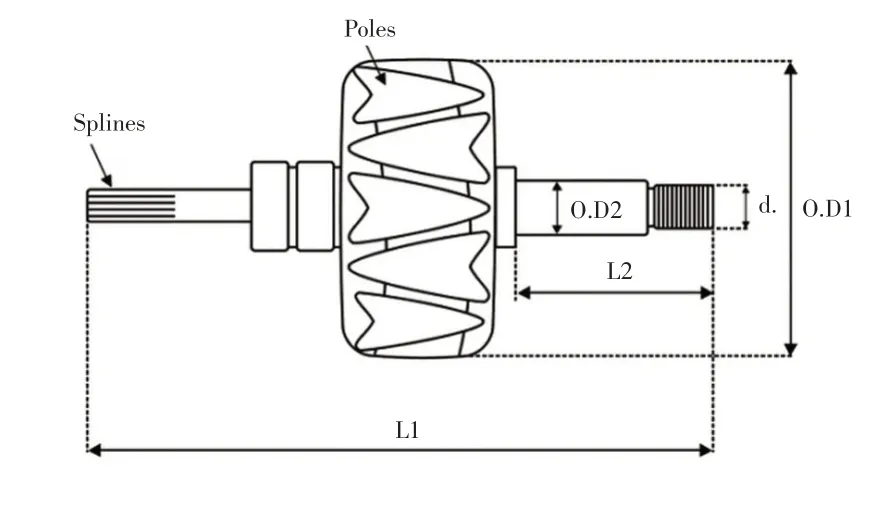

2.4.7 转子总成基本外观参数

转子总成主要尺寸见图7,定义见表2。

表2 转子总成主要尺寸定义

图7 转子总成主要尺寸示意

3 混合励磁转子

3.1 混合励磁转子磁钢排布方法

混合励磁转子磁钢的排布方式,使用海尔贝克阵列作为依据,对其进行试验。最后根据试验结果,确定其方法的可行性(图8)。

图8 磁钢海尔贝克排列示意

式中,B为强磁场一侧表面的磁感应强度;Br为永磁材料的剩余磁感应强度;Bx为在x轴上的磁感应强度分量;By为在y轴上的磁感应强度分量;k为直线型Halbach 阵列的波数;λ为磁体波长;m为每个波长的磁块数;D为磁块厚度。

从图8c 中可以看出,海尔贝克磁体阵列的中垂向磁场,与径向磁场在磁体上部分相互抵消,垂向磁场与径向磁场在磁体下部分相互叠加。根据磁路最短原则,磁铁上方的磁感线都由磁体内部穿过,形成闭合回路,所以上方几乎没有磁场强度。

海尔贝克磁体阵列产生的磁场效果,在同等体量下海尔贝克阵列磁体的强侧表面磁场强度约为传统一致排列的倍,尤其在磁体充磁方向厚度在4~16 mm 时。

混合励磁转子与传统转子的主要区别就是磁钢,在磁钢的安装过程中,经过多次试验,确定了磁极的方向,对其性能提升影响最大,并做了相应的工艺要求。图9 为混合励磁转子嵌入12 片磁钢后的磁力线分布示意。

图9 混合励磁转子磁力线分布示意

3.2 混合励磁转子工艺难点

混合励磁转子在生产过程中,与传统转子相比有更高的要求,对电磁场与永磁体磁场磁极的一致性与方向都有相应的要求,在生产过程中,遇到的主要问题有以下3 点。

3.2.1 爪极极性的一致性

爪极磁极的极性,主要由磁场线圈的绕线方向,集电环上下环的极性,以及调节器上下碳刷的极性确定,在生产过程中最容易出现问题的就是集电环的上下环位置反转,造成爪极极性的改变,这对混合励磁转子的性能影响是致命的。经过对不合格品的验证,磁极反转的混合励磁转子,在发电机测试中,比传统转子性能还要低。

为在生产中确保磁极的一致性,对集电环设计进行改进,限制集电环焊点对应的上下滑环位置,并添加醒目标识(图10)。

图10 集电环底座上凸台标识示意

3.2.2 爪极间隙的一致性

相比传统转子,混合励磁转子爪极间隙的大小精度要求和对称性要求都更高,爪极间隙的一致性对后续磁钢的安装起决定性的作用,爪极间隙不对称,导致磁钢过松或着磁钢无法安装,直接影响混合励磁转子的良品率。

为解决这一点,在转子入轴压装的过程中,使用了一对专门放入间隙的定位块对间隙和左右一致性进行限位,并在压装完成之后,定位块可顺利脱出,检验其尺寸后即可进行下一步工艺。

3.2.3 磁钢磁极的一致性

磁钢极性的一致性,是在生产过程中不确定因数最多的一个环节,既要保证磁钢原材料的一致性,又要确保在安装时,对爪极的磁极方向有明确的判断,在现有的工艺中,磁钢只在侧面做了极性颜色标识,原材料标识不能保证百分之百正确,在安装过程并没有防呆的措施限制,这对后续的检验非常不便,导致产品质量无法保障。

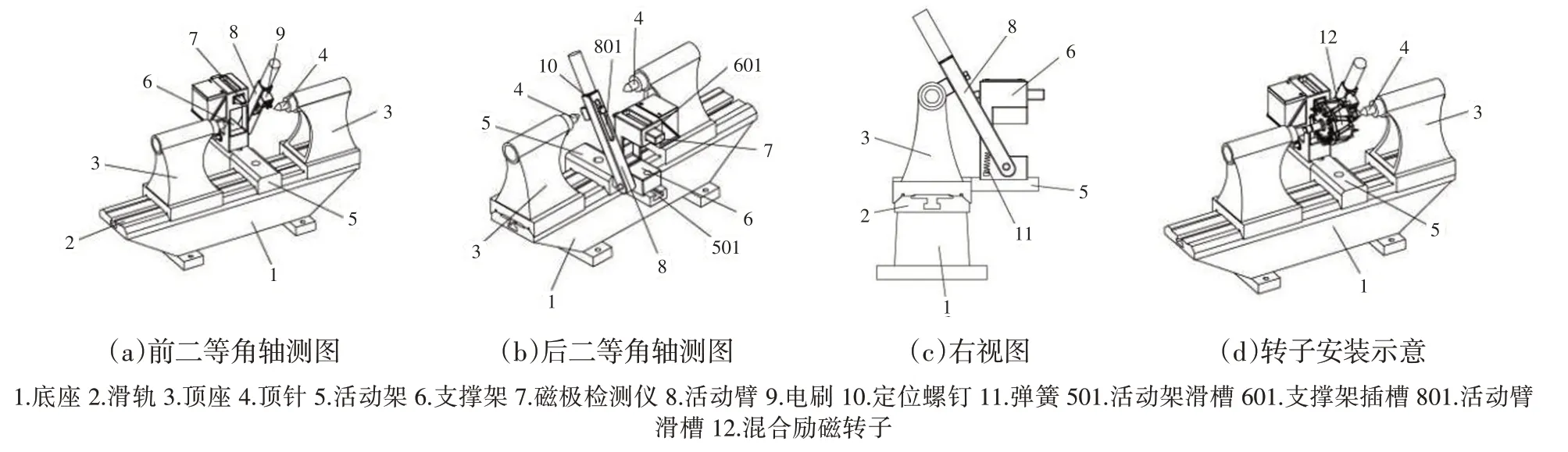

为能在这一工序内确定磁钢极性方向和爪极电磁场方向的正确,设计了一款可用于检测和安装的工具(图11)。

图11 转子及磁钢磁场方向检验装置

结合图11 对操作方法进行详细说明。

此工具转子固定方法参考偏摆仪,先将两顶座之间的距离调节到合适的开挡,然后使用双顶尖顶住转子轴两端中心孔,由顶座内部弹簧固定转子不松脱。

在转子固定完成后,先使用滑轨调节活动架位置,使电刷轴向位置对齐转子上下环,再使用活动臂滑槽调节电刷中心位置,使其下落时正好接触集电环上下环。

上述步骤完成后,使用活动架滑槽调节磁极检测仪测验头与转子爪极的距离,一般在5~10 mm左右,电刷正负极参照对应产品作业指导书设置,通电后,励磁电流流经磁场线圈形成回路,使前后爪极形成N,S 极,磁极检测仪上对应极性的信号灯就会亮起,用以判断爪极极性是否正确[4]。在测量和生产过程中使用简单方便、检测结果直观,提高了检测准确率和效率。

4 试验方案

4.1 试验条件

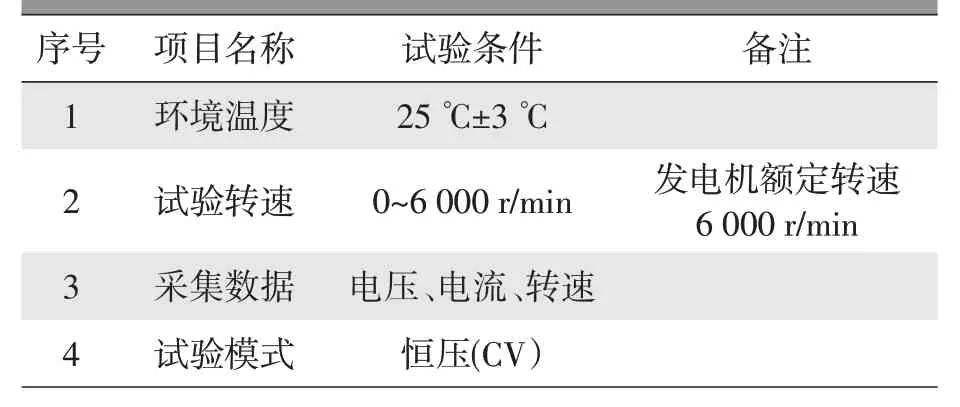

试验条件按QC/T 424—1999《汽车用交流发电机电气特性试验方法》要求为依据,表3 为基本参数[5]。

表3 试验基本条件

4.2 试验设备

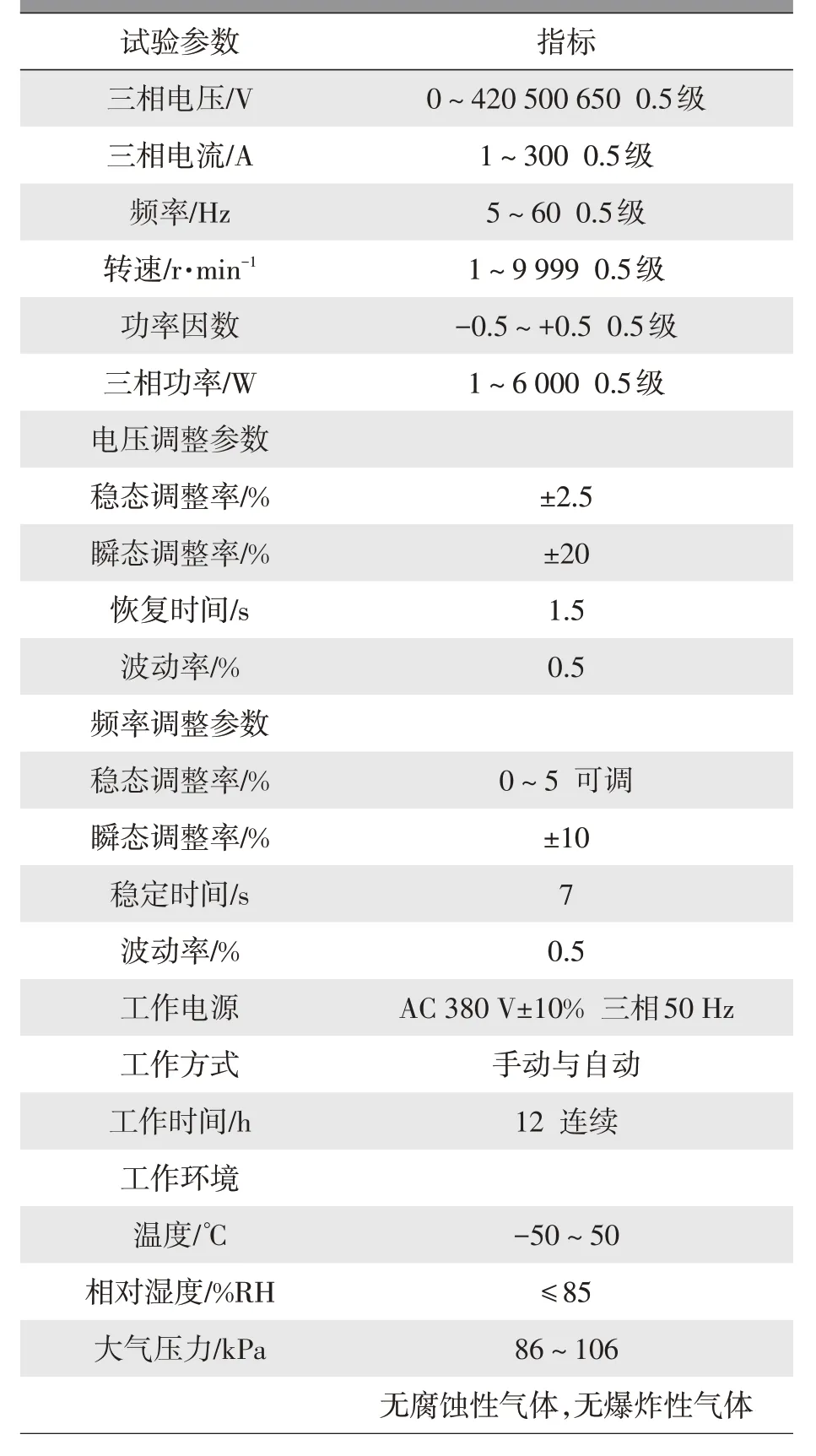

本试验使用朗迪LDFD-3 型发电机性能试验台作为试验设备,图12 为试验台操作台面,表4 为试验台技术指标。

表4 试验台技术指标

图12 朗迪LDFD-3汽车试验台

图13 混合励磁转子与传统转子输出电流对比

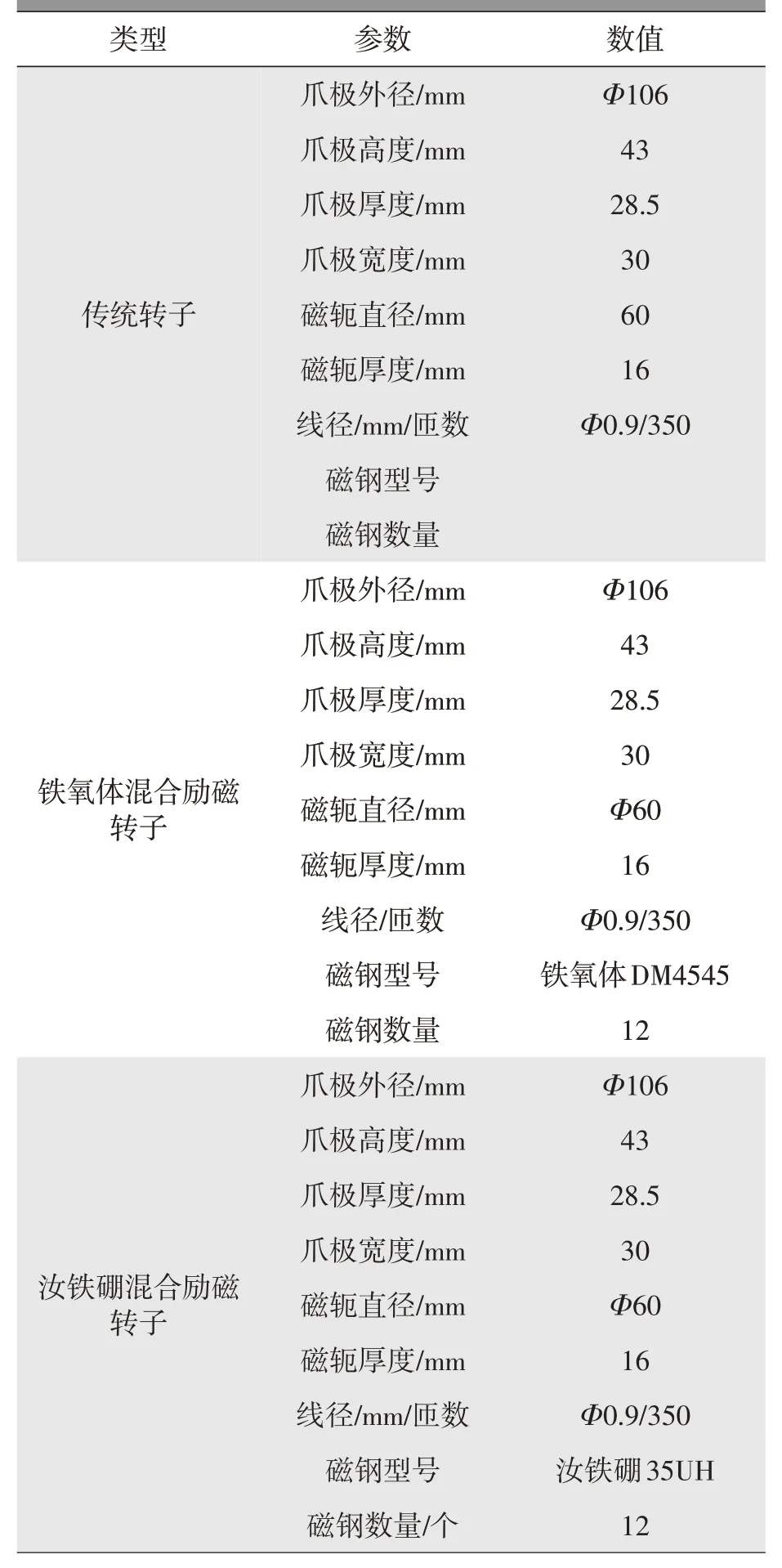

4.3 试验样机

在混合励磁转子完成后,做性能对比试验,是对设计方案实际结果的验证。试验用样机为公司产品,符合QC/T 729—2005《汽车交流发电机技术条件》。使用传统转子与混合励磁转子在同一台发电机上做电性能测试,通过对发电机输出特性曲线与各转速节点下输出功率的对比,试验混合励磁转子对发电机功率的提升效果。表5 为3个试验用转子总成基本参数,使用传统转子,铁氧体磁钢混合励磁转子和汝铁硼磁钢混合励磁转子作为对比,试验对发电机的输出功率提升效果[6]。

表5 样机转子总成参数

4.4 试验方法

此次试验主要验证混合励磁转子在安装完全正确的情况下,对比传统发电机转子输出性能上的提升,输出特性试验方法按照QC/T 424—1999 标准执行,测试模式为恒压(CV),在13.5 V 测试电压下,发电机3 000 r/min 运行30 min 后,输出电流处于平稳状态下,选取8 个不同转速下电流绘制输出特性曲线,具体所测参数如表6 所示。

表6 试验项目

5 试验数据分析

5.1 数据统计

表7 所示为3 次输出特性试验所得数据。

表7 试验结果

5.2 数据对比及分析

由表8 对比发现,在1 500 r/min 时,混合励磁转子相较于传统转子,性能提升最大,铁氧体混合励磁转子提升了14.6%的电流值,汝铁硼混合励磁转子提升了82.1%的电流值。铁氧体混合励磁转子在2 500 r/min 时,提升效果最小,相较提升了传统转子5.3%,汝铁硼混合励磁转子在4 000 r/min时,提升效果最小,相较传统转子提升了13.3%。

表8 输出电流对比

6 结束语

混合励磁转子相较于传统转子,在基本尺寸一样的情况下,有效地利用了爪极间的间隙,在增加磁钢的情况下,提升了发电机的整体输出性能。在混合励磁转子生产制造的过程中,主要有3个难点,本文中3 个解决方案在已从试验阶段转为正式生产中应用,初步解决了生产中出现大量尺寸不合格以及性能不达标的情况,并提高了一定的生产效率。在性能测试中,考虑到汝铁硼的高温退磁性,在使用热态性能试验作为对比之后,相较于传统转子,铁氧体混合励磁转子和汝铁硼混合励磁转子都有提升发电机输出性能的效果,尤其是发动机怠速状态下,性能提升最多。而汝铁硼对比铁氧体,对发电机的输出性能,有更高的提升效果。