密封胶上油漆褶皱的分析与对策

雷敬钦

(东风柳州汽车有限公司,柳州 545005)

1 前言

为保证密封性并防止生锈,汽车五门一盖的包边位置会涂布焊缝密封胶。由于焊缝密封胶和电泳涂层材质不同、表面状态不一致,油漆喷涂在电泳层和焊缝密封胶上的状态会有差异,比如胶边易出现油漆起泡、增塑剂析出导致油漆缩孔或附着力不良等问题。本文通过某次车门密封胶上油漆褶皱问题的分析和验证,研究褶皱产生的原因,并提出相应对策。

2 密封胶上油漆褶皱

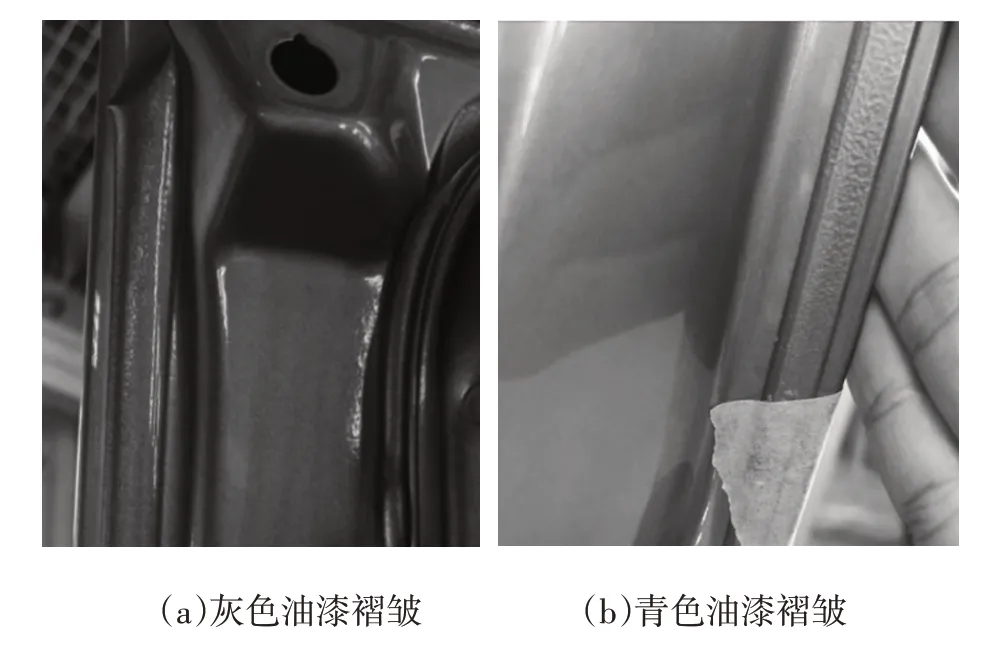

某涂装车间的面漆喷涂后,车门焊缝密封胶表面的油漆出现褶皱,主要表现为油漆目视不平、手感粗糙,如图1 所示。

图1 不同颜色油漆褶皱状态

该褶皱问题只出现在车门内板或车门门框的密封胶涂布区域,密封胶周围钣金上的油漆未发现异常。现场多种颜色均出现褶皱问题,同一颜色不同部位严重程度不同,且同一颜色的同一部位也并非100%出现。核对同一颜色出现褶皱和未出现褶皱车身过面漆线时的温湿度曲线,喷涂现场温度为25~26 ℃,相对湿度为68%~72%,喷涂环境稳定。追溯油漆、密封胶更换批次的时间,与油漆褶皱开始出现的时间也没有关联性。使用高倍显微镜观察褶皱部位的油漆,发现褶皱部位色漆不连续、局部漏出密封胶,判断褶皱问题是油漆喷涂在密封胶上润湿不良,局部油漆抽缩、金属粉聚集导致。

3 润湿不良原因

3.1 密封胶和涂料配套性

该涂装生产线已投产5 年,新线建设时做过密封胶和中面涂配套确认,并无异常。试生产、投产后4 年内未出现润湿不良反馈,密封胶与涂料体系匹配无问题。取现场密封胶和色漆、清漆涂料,实验室制作密封胶样板,喷涂色漆、清漆并烘干,密封胶上未出现润湿不良现象,排除在用涂料和密封胶不匹配的影响。

3.2 密封胶是否析出异物

该生产线为3C1B 工艺,车身涂胶后进入胶烘房预烘干,烘干完成后到喷涂面漆之前需停留60 min。为验证是否为密封胶有增塑剂析出造成油漆喷涂后润湿不良,逐台检查面漆擦净后的车门密封胶区域,未见溶剂等异物。使用无水乙醇进行间接擦拭验证,擦拭无水乙醇和不擦拭无水乙醇的都出现胶上油漆返粗现象,起皱问题与密封胶底材不相关,判断密封胶未析出导致润湿不良的异物。

3.3 胶预烘烤程度的影响验证

检查胶烘房各区温度,实际值较设置值高5~10 ℃,利用BYK 炉温仪测量胶烘房炉温曲线,结果显示各部位烘烤达到温度为140 ℃,烘烤时间达10 min 以上,符合工艺要求。为进一步验证胶预烘干影响,现场进行胶烘干后再喷漆验证。涂胶后车身首次到达面漆线时不喷涂面漆,过烘房烘干密封胶,再返回面漆线喷涂面漆,结果仍然有褶皱出现。判断胶烘干程度与润湿不良无关。

3.4 密封胶配方影响验证

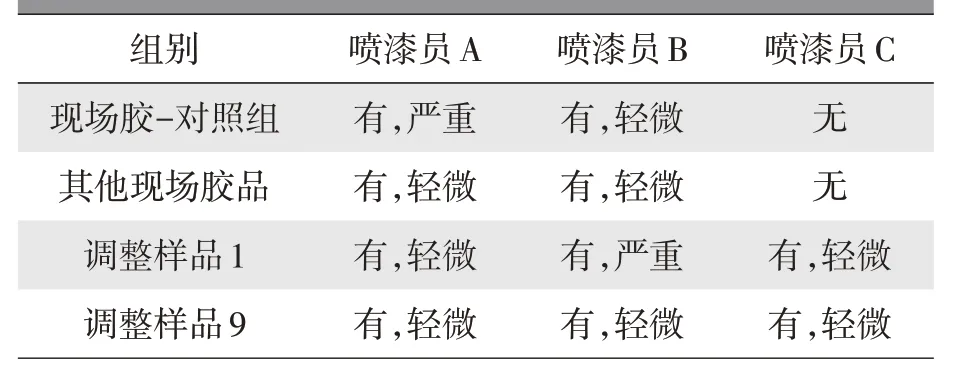

为验证密封胶不同配方对润湿不良的影响,密封胶供应商在配方范围内制作了多个不同配比的密封胶样品进行制板喷涂验证。验证试板分为扁胶样板和刮胶样板,安排3 名喷漆工分别喷涂1块扁胶样板和1 块刮胶样板。4 种胶样均出现胶返粗情况,但严重程度因配方不同、喷漆人员不同而差异,部分验证结果汇总如表1 所示。

表1 不同配方胶品反粗现象验证

3.5 不同喷涂状态验证

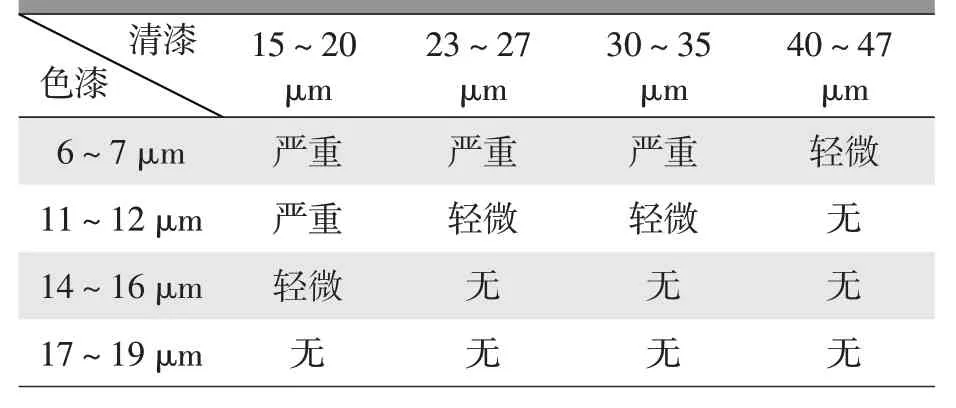

润湿不良的严重程度因喷涂人员不同而不同,不同喷涂人员的主要影响是喷涂方式(流量、走枪速度不一致),结果体现为喷涂膜厚的不同。为此,重新开展现场密封胶和油漆的配套性验证,主要验证不同膜厚的色漆-清漆梯度下的润湿不良情况。制作足量密封胶扁胶样板,预烘干后喷涂面漆,面漆喷涂时,固定喷枪流量和走枪速度,通过喷涂次数实现膜厚梯度变化。将试板分成4组,每组分别喷涂2~4 道色漆,闪干后对板子进行重新分组,每一组都包含所有的色漆梯度,再对重新分组后的试板分别喷涂2~4 道清漆,实现色漆-清漆梯度交叉验证。验证结果如表2 所示。

表2 不同膜厚梯度下润湿不良的严重程度

从试验结果可以看出,色漆、清漆膜厚都对润湿不良有影响,色漆膜厚影响更大。要避免润湿不良,试验中色漆膜厚度为11~12 μm 时,清漆膜厚需不低于30 μm。当色漆膜厚降低时,极易出现润湿不良;当色漆膜厚大于16 μm 时,润湿不良现象消除。

由于内表面型面复杂且非对色区域,为减少流泪、起泡隐患,施工时以遮盖底材、目视与外表无明显色差即可,膜厚约为10~12 μm。如机器人喷涂出现波动,密封胶区域的膜厚会有所降低,导致油漆褶皱。

3.6 机器人喷涂状态研究

选取色漆内喷R12 机器人,在不同工况下测量其喷涂黑色和灰色的喷幅,结果如表3 所示。不同油漆、不同时段的机器人喷涂形状不一致,说明喷涂状态在不断变化,可能出现偏峰(表3 第2组)、漏空(表3 第3 组)等异常。异常情况下喷涂,喷涂膜厚波动会变化极大,膜厚偏薄时就会出现褶皱,且难以通过修改轨迹参数来解决。

表3 不同条件下内喷喷幅

4 对策

由以上验证判断,润湿不良直接成因是机器人喷涂波动时造成油漆膜厚偏薄。受杯头磨损、密封圈老化、成型环脏污影响,机器人喷涂难以做到状态时刻相同、波动情况完全一致。通过不断更换备件、加大清洗频次等措施解决喷涂波动问题,成本较高。因此,提升涂料抗润湿不良的冗余能力,是解决褶皱的有效方案。

4.1 涂料调整对策

要从涂料上提升抗润湿不良的能力,一是调整色漆极性,减少色漆和胶表面能差异,减少色漆和密封胶不相容;二是提高涂料涂着粘度,增大涂料涂着后排开阻力。

4.1.1 极性调整

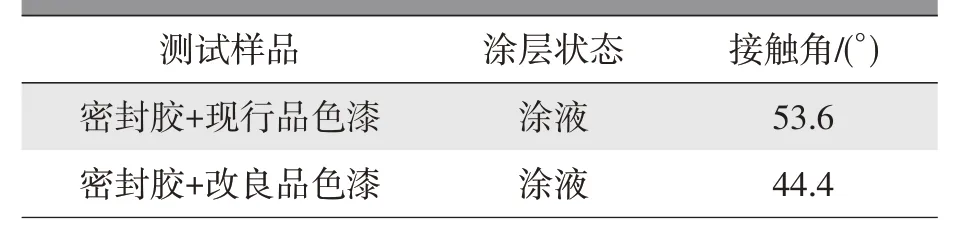

通过调整涂料酸性助剂量,改善涂料极性,调整涂料表面张力,并通过接触角对2 种改良前后的涂料进行对比,结果如表4 所示。

表4 不同涂料接触角变化

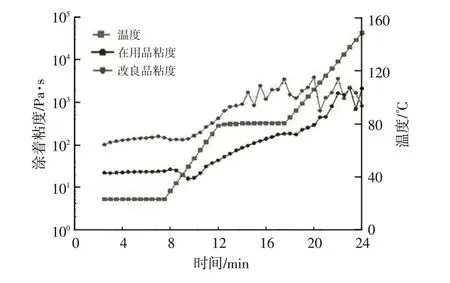

4.1.2 涂着粘度调整

通过更换粘度调整剂(树脂A),使其与涂料主体形成的氢键结构更多且更紧密,最终实现涂料附着粘度的提高。通过测定升温粘度曲线,确认涂着粘度的变化,结果如图2 所示。从测量结果看,改良后的涂料涂着粘度高于现行品;当温度升高时,改良品的粘度升高速率比现行品高。

图2 同一颜色现行品和改良品的涂着粘度对比

4.2 改善效果确认

分别制作密封胶刮胶样板和扁胶样板,按照温度为140 ℃,烘烤时间为10 min 烘烤后,分别喷涂灰色现行品油漆和改善品油漆,温度为80 ℃和时间为5 min 条件下闪干,闪干后喷涂清漆,按照温度为140 ℃和时间为20 min 烘干后确认胶面状态。调整喷涂流量,制得不同色漆、清漆膜厚的试验板,汇总试验结果如表5 所示。

表5 同一颜色现行品和改良品的试板确认结果

通过胶样、色漆梯度和清漆梯度的交叉验证,在色漆膜厚和清漆膜厚偏低的情况下,改良品喷涂样板均未出现润湿不良,喷车验证,烘干后确认整车外露密封胶区域,胶上漆膜均匀,目视无返粗缺陷,判定改善方案有效,后续供应商按灰色漆的改善思路对其他颜色进行改良。

4.3 防再发生对策

4.3.1 现场控制对策固化

涂胶区域油漆质量的湿膜检查作业,增加油漆褶皱的确认项目,做到早发现、早反馈和早处理,避免润湿不良缺陷流出。

4.3.2 涂料出货控制

涂料供应商参考灰色,对其他颜色进行涂着粘度和润湿性能调整,改良品现场试喷合格后固化涂料配方和生产工艺。后续新批次涂料到达涂装现场后,抽样开展润湿不良喷板验证。

4.3.3 胶和油漆材料变更控制

修订涂装现场材料变更控制标准,完善密封胶和涂料配套性验证的项目,在胶材料变更或者引入新颜色时的作业性验证时增加润湿不良问题确认。通过胶试板上喷涂3 个色漆膜厚梯度和3个清漆膜厚梯度的交叉验证,确保材料变化后不会出现润湿不良,消除材料变更质量隐患。

5 结束语

密封胶上润湿不良,原因是机器人喷涂波动导致膜厚异常产生,但机器人喷涂稳定性是相对的,无法做到绝对稳定。针对密封胶润湿不良,本文尝试多种方案并最终通过提升涂料润湿性能解决该问题。因此,在实际生产过程中,在保养维护提升机器人喷涂稳定性的同时,提升材料的容错能力,也能极大减少现场问题的产生。通过细化机器人保养基准、完善涂装用材的准入标准,从源头上预防相似问题再次发生。