镁钢电偶腐蚀行为分析及防腐措施研究

宋庆军 张林阳 井琦 李军 李国臣

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

汽车轻量化可有效降低油耗、减少尾气排放、提高驾驶操控性[1],材料替代可显著提升汽车轻量化水平,采用铝镁合金等材料代替传统钢材已成为汽车用材的主要方向。镁合金具有质量轻、比强度和比刚度高、减振抗振性能优良、易于机加工成形和回收再利用等优点,在汽车、电子电器、航空航天等领域具有广阔的应用前景[2],然而镁合金标准电极电位低、化学活性高,表面无法形成具有保护性的氧化膜,当与其他金属接触时,镁合金往往作为阳极而受到电偶腐蚀[3],这将显著降低镁合金零部件的使用性能,严重时会造成零件报废,因此需要采取措施防止镁合金电偶腐蚀,目前比较常用的防腐措施包括恰当的结构设计、配对金属选择、涂装和垫圈选择等[4],这些方法可有效抑制镁合金的电偶腐蚀行为,显著提升镁合金零部件的使用寿命。

目前镁合金电偶腐蚀及腐蚀防护的研究多采用试验验证,而关于腐蚀仿真分析的文献则鲜有报道,利用有限元仿真的方法模拟镁合金的电偶腐蚀过程可直观地分析电极动力学、电偶腐蚀机理及腐蚀防护效果等,并且可以快速获得腐蚀结果,避免了实际腐蚀试验周期长、成本高的缺陷。

本研究利用有限元仿真软件COMSOL Multiphysics 分析镁钢电偶腐蚀行为,首先进行镁、钢动电位极化曲线测试,获得电极动力学方程所需参数,将得到的参数导入到COMSOL 软件中模拟镁钢电偶腐蚀过程,获得电解液电位、电极表面电流密度及腐蚀深度结果,然后对镁钢电偶进行电偶腐蚀试验,分析镁合金腐蚀形貌及腐蚀速率,验证模拟结果准确性,最后制定了4 种镁钢电偶腐蚀防护措施,包括降低电解液浓度、镁合金表面处理、减小阴极面积及镁钢之间添加铝合金过渡层,模拟分析了这4 种措施的防腐效果。

2 试验设计

2.1 电偶腐蚀仿真模型建立

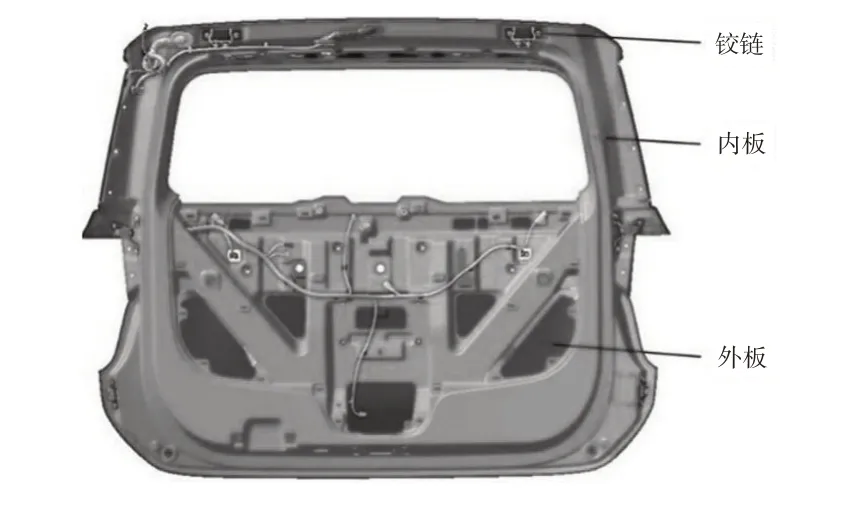

以乘用车镁合金后背门为研究对象,其结构如图1 所示,主体由外板、内板和铰链组成,其中内板材料为铸造镁合金,铰链材料为钢板,两者通过螺栓连接,因而在长期使用过程中,受雨水等介质侵蚀该位置可能会发生镁钢之间的电偶腐蚀。基于此利用COMSOL 软件建立镁钢电偶腐蚀二维仿真模型,进行腐蚀行为模拟,仿真模型如图2 所示,模型的网格划分如图3 所示,由于金属电极电导率很高,电极反应过程中可视为等势体,因此模型建立时不考虑电极域部分,而是使用电极表面来替代整块电极,其中阴极、阳极表面长度均为10 mm。为了便于观察电极表面变形,在不影响整个数值模拟过程的条件下,在阴极与阳极边界处绘制了0.001 mm 的台阶[5]。整个模型采用超细化网格划分,对电极表面交界处进行网格细化处理,由于腐蚀过程中网格会发生较大变形,因此在模拟过程中开启自动重新划分网格功能。

图1 镁合金后背门结构示意

图2 二维仿真模型示意

图3 模型网格划分示意

2.2 试验材料及设备

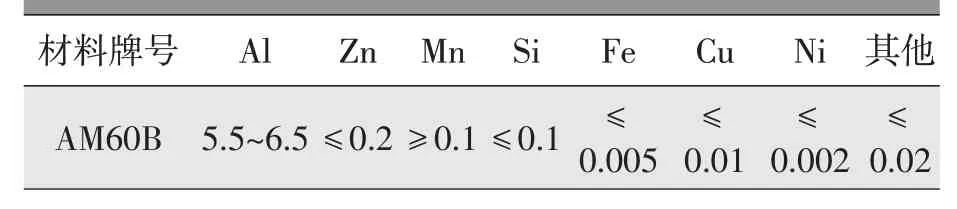

后背门内板材料为厚度5 mm 的AM60B 铸造镁合金,其力学性能较好,具有良好的抗震性,铰链材料为厚度3.5 mm 的St17 钢板,冲压性能优良,两者化学成分分别如表1、表2 所示。

表1 镁合金材料化学成分(质量分数) %

表2 钢板材料化学成分(质量分数) %

镁钢电化学测试采用传统的三电极体系,如图4 所示,其中参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为制成的测试试样,腐蚀介质为质量分数3.5%的NaCl 溶液。电偶腐蚀试验采用CS520 电偶腐蚀测量系统,样品微观形貌观察采用SU8010 扫描电子显微镜。

图4 电化学测试三电极体系

3 镁钢电偶腐蚀行为研究

3.1 镁钢电化学测试

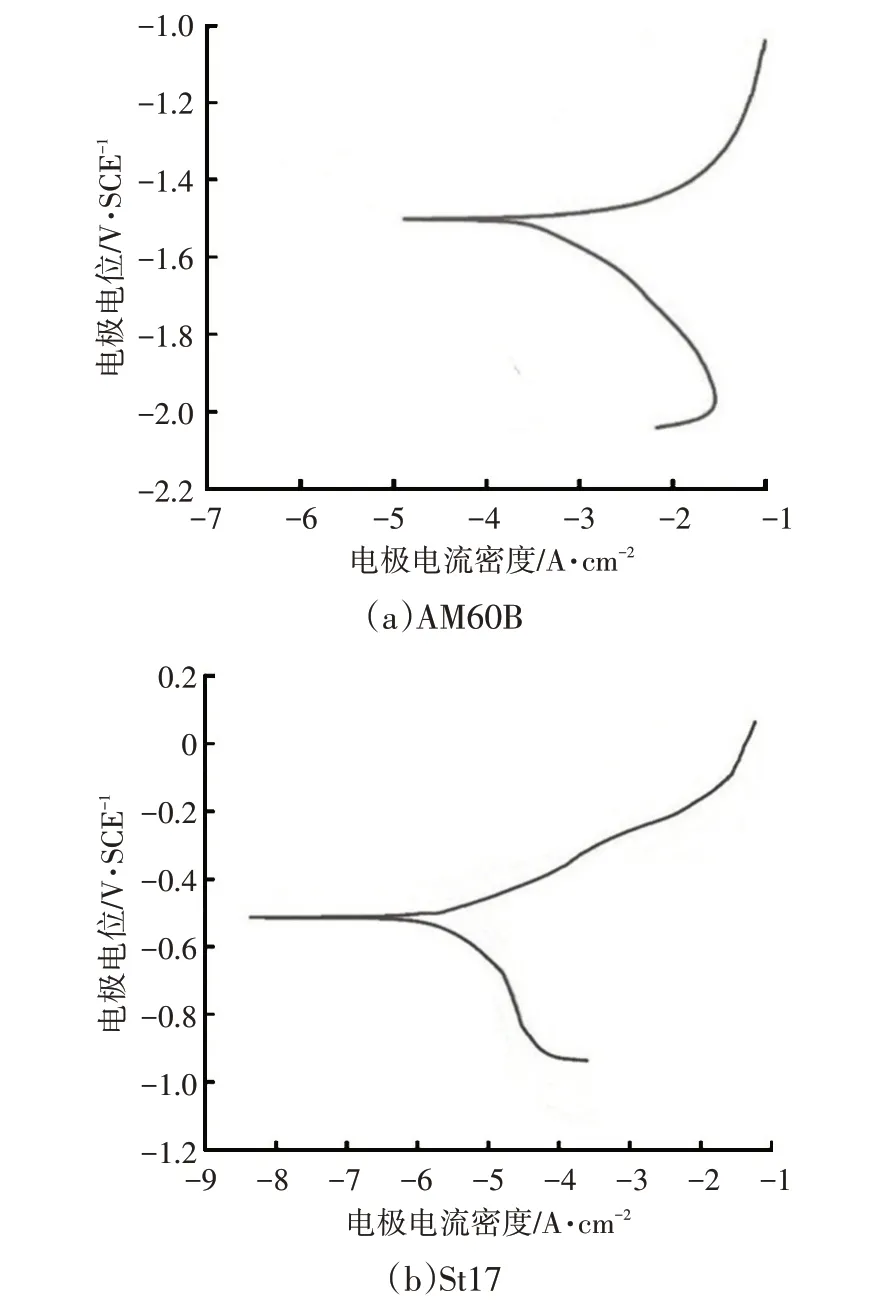

如前文所述,镁钢电化学测试采用三电极体系进行,测试样品裸露面积为100 mm2,每次电化学测试之前需要将测试样品在腐蚀介质中浸泡10~20 min 以获得稳定的开路电位,动电位极化曲线在-2.2~0.2 V 区间内1 mV/s 的扫描速度进行测试,测试结果使用CorrView 软件进行Tafel 拟合,以获得镁、钢材料的腐蚀电流密度icorr、腐蚀电位Ecorr和Tafel 斜率βa、βc等电化学参数。

AM60B镁合金和St17钢的极化曲线如图5所示,拟合的电化学参数如表3所示,可以看出2种材料均没有出现明显的钝化区,其中AM60B镁合金的腐蚀电流密度为0.098 56 mA/cm2、腐蚀电位为-1.548 V,St17 钢的腐蚀电流密度为0.006 72 mA/cm2、腐蚀电位为-0.523 V,与St17 钢相比,镁合金的腐蚀电流密度更大,腐蚀电位更低,耐蚀性较差,因此在电偶腐蚀体系中,AM60B 镁合金作为阳极失去电子发生氧化反应,同时伴有镁合金的溶解,St17 钢作为阴极得到电子发生还原反应,全部电化学过程可以总结为如下:

表3 AM60B镁合金和St17钢电化学参数

图5 AM60B镁合金和St17钢的极化曲线

阳极区:

阴极区:

总反应:

3.2 镁钢电偶腐蚀行为模拟

依据电化学测试结果,利用前文所述的腐蚀仿真模型,选取AM60B 镁合金作为阳极、St17 钢作为阴极,在二次电流分布和变形几何耦合物理场下,设定电解质电导率为2.5 S/m,阳极平衡电位为-1.548 V,阳极交换电流密度为0.098 56 mA/cm2,阳极Tafel斜率为30.36 mV,阴极平衡电位为-0.523 V,阴极交换电流密度为0.006 72 mA/cm2,阴极Tafel斜率为-166.9 mV,阳极极限电流密度为10 mA/cm2,同时为模拟阳极腐蚀形貌的变化,设定了镁合金密度为1 820 kg/m3,镁分子量为0.025 kg/mol。模拟中阳极反应主要考虑镁元素的氧化,忽略其他合金元素的氧化反应,利用瞬态研究求解该模型,模拟在质量分数为3.5%的NaCl 溶液中浸泡3 天后的腐蚀情况,所得的腐蚀过程示意如图6所示,可以看出随着反应的不断进行,作为阳极的镁合金不断溶解,腐蚀深度不断加大,而阴极的钢板形貌则无变化。同时阳极失去的电子直接传递至与其接触的阴极电极表面,而溶解的镁离子进入上方的电解质溶液中,并受电场力作用在溶液中发生迁移,由阳极表面传递至阴极表面,同金属中的电子迁移一起形成了电偶腐蚀中的电流回路。根据不同时间的电解质电位分布图可知,阳极表面的电解质电位高于阴极表面的电解质电位,同时随着腐蚀时间的延长,整个电偶腐蚀体系中的电位表现出下降趋势,3天后的电位相较于初始状态的电位下降了约4.6 mV。

图6 镁钢电偶腐蚀过程

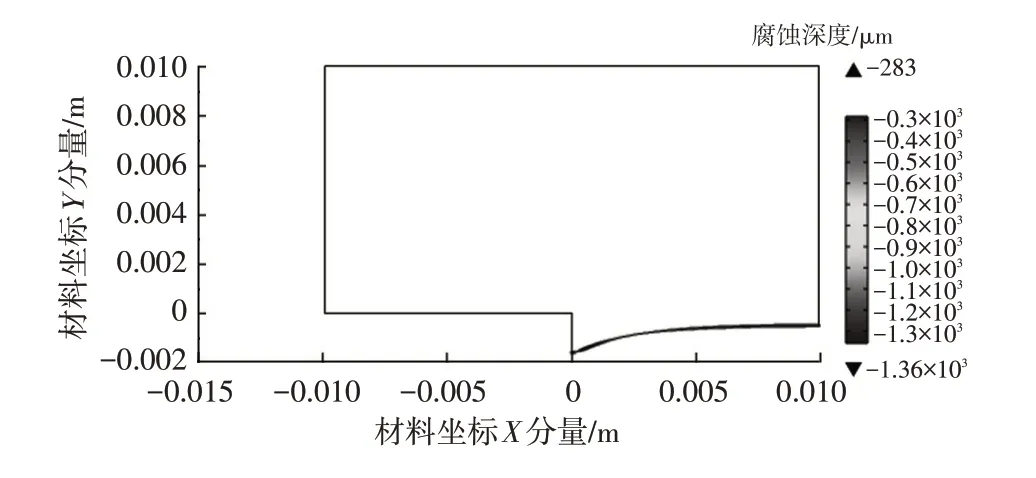

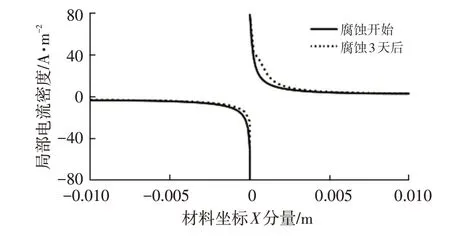

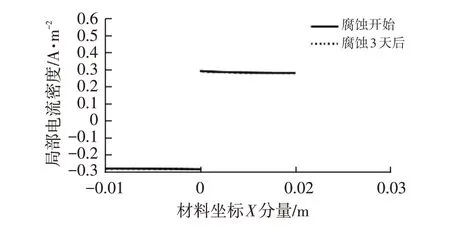

图7 为腐蚀开始和腐蚀3 天后2 个时刻的电极表面电流密度分布情况,可以看出在阴阳极接触点具有最高的电流密度,最大电流密度为82 A/m2,随着离接触点距离的增加,阴阳极电流密度快速下降,最小电流密度降约为20 A/m2,但这种电流密度的下降不是线性的,接触点附近电流密度下降较快,远离接触点处电流密度下降较慢,这种电流密度的非均匀分布意味着电偶腐蚀的破坏程度也是非均匀的,电极接触点附近的电偶腐蚀严重,而远离接触点位置腐蚀较轻。图8为腐蚀3天后电极表面腐蚀深度变化,可以看出阴阳极接触点腐蚀深度最大,阳极最大腐蚀深度为1.36 mm,随着距接触点距离的增加,腐蚀深度逐渐变小,腐蚀形状变化与电流密度分布吻合。因此,重点对接触点附近进行腐蚀防护就可以获得较好的抑制电偶腐蚀效果。

图7 电极表面电流密度分布

图8 腐蚀3天后电极表面腐蚀深度变化

3.3 镁钢电偶腐蚀试验分析

为验证模拟结果准确性,深入研究镁钢电偶腐蚀行为,对镁钢电偶进行了腐蚀试验分析,研究电极表面电流密度分布、镁合金腐蚀形貌及腐蚀失重情况。

用线切割将铸态AM60B 镁合金和St17 钢板切割成尺寸为50 mm×50 mm×5 mm 的试样,样品表面用1000#SiC 砂纸打磨,经丙酮清洗并干燥后,用环氧树脂进行密封,保留30 mm×30 mm 的工作表面,然后将镁钢电极通过导线偶接在一起,放置于质量分数为3.5%的NaCl 溶液中进行电偶腐蚀试验。经腐蚀3 天后镁合金阳极表面的电流密度分布如图9 所示,可以看出电流密度随着与阴极距离的增加而逐渐减小,最大电流密度和最小电流密度分别为90 A/m2、17 A/m2,整体分布趋势与前文所述的模拟结果良好吻合,验证了模拟结果的准确性。

图9 腐蚀3天后镁合金阳极表面的电流密度分布

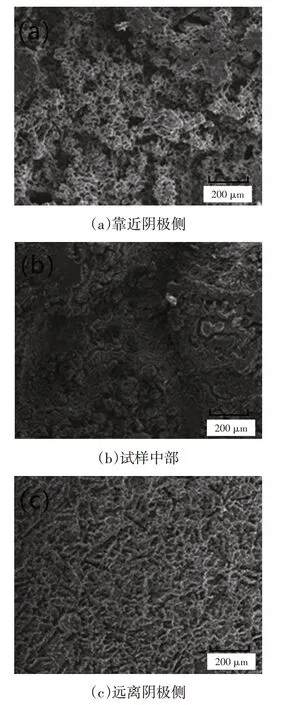

经腐蚀3 天后取出样品,清理样品表面腐蚀产物,观察镁合金表面形貌变化如图10 所示,可见镁合金表面存在大量的腐蚀坑,且靠近阴极一侧腐蚀坑相对较深,腐蚀程度较为严重,随着与阴极距离的增加,腐蚀坑数量逐渐变少,深度逐渐变小,腐蚀程度减轻,由此可见,阳极电偶腐蚀程度与其表面的电流密度大小密切相关,电流密度越大,腐蚀程度越严重,同时这种腐蚀形貌分布规律也与前文模拟的电极表面腐蚀深度变化相吻合。

图10 腐蚀3天后镁合金表面形貌

腐蚀3 天后的镁合金经清洗晾干后称重,依据失重法计算其腐蚀速率v:

式中,m0为腐蚀前试样的的质量;m1为腐蚀后试样的的质量;S为试样的暴露面积;t为试样的腐蚀时间(天)。

经计算得AM60B 镁合金与St17 钢偶接后在质量分数为3.5%的NaCl 溶液中的电偶腐蚀速率为126 g/(m2·d)。

4 镁钢电偶腐蚀防护

根据前文所述分析结果,镁合金和钢相互接触置于腐蚀介质中时,镁合金作为阳极会发生严重的电偶腐蚀,显著降低零部件的使用寿命,因此需对镁钢接触部位进行防腐处理。本文制定了如下4 项防腐措施,包括降低电解液浓度、镁合金表面处理、减小阴极面积及镁钢之间添加铝合金过渡层,模拟分析了4 项措施的防腐效果,从而支撑镁合金后背门的材料及结构设计。

4.1 降低电解液浓度

电解液浓度越低,其电导率越小,会阻碍金属离子在其中的迁移,有助于降低电极表面电流密度,减轻电偶腐蚀。本部分在3.2 节基础上,将电解质电导率由2.5 S/m 减小为1.0 S/m,分析电极表面电流密度和腐蚀深度的变化。图11 和图12 分别为腐蚀3 天后电极表面电流密度和腐蚀深度变化,可知阳极最大电流密度和最小电流密度分别为80 A/m2和4 A/m2,与3.2 节模拟结果相比有所降低,同时最大腐蚀深度由1.36 mm 减小为1.25 mm,并且腐蚀位置更加集中于阴阳极接触处,其它位置腐蚀深度很小。综上通过降低电解液浓度来减小其电导率,可以减轻镁合金阳极的腐蚀,特别是对于距离钢板较远处的镁合金防腐效果更佳,基于此在实际后背门结构中,可通过适当的结构优化来规避铰链处积存雨水等电解液,减少其对铰链处的侵蚀,从而减轻镁合金的腐蚀。

图11 电极表面电流密度分布

图12 腐蚀3天后电极表面腐蚀深度变化

4.2 镁合金表面处理

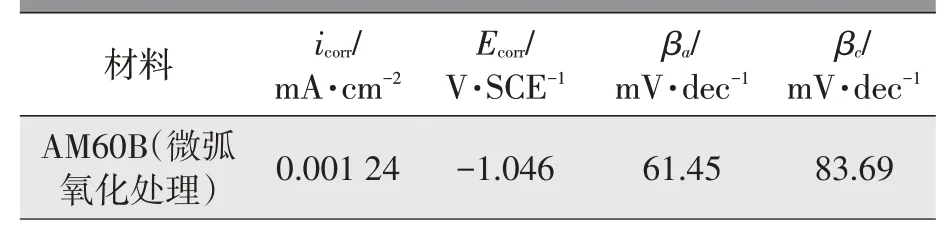

在实际生产过程中,镁合金的表面处理方式对其腐蚀程度有一定影响。采用微弧氧化工艺对镁合金进行表面处理,将处理后的试样进行电化学测试,得到动电位极化曲线,再对极化曲线进行Tafel 拟合,获得腐蚀电流密度icorr、腐蚀电位Ecorr和Tafel 斜率βa、βc电化学参数,如表4 所示,最后将电化学参数导入到软件中进行电偶腐蚀模拟。

表4 AM60B镁合金表面微弧氧化后的电化学参数

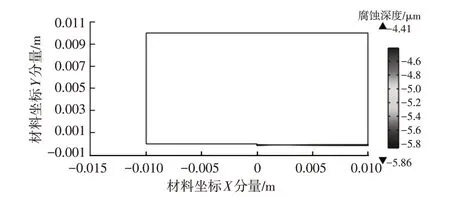

腐蚀3 天后的电极表面电流密度和腐蚀深度如图13、图14 所示,经表面微弧氧化处理后,镁合金腐蚀电流密度明显减小,腐蚀电位增大,引起镁合金电偶腐蚀程度显著降低,最大电流密度和最小电流密度分别减小为0.32 A/m2和0.26 A/m2,最大腐蚀深度仅为0.005 86 mm,与3.2 节相比明显降低,因此镁合金经表面微弧氧化后可明显提升其防腐性能,对于实际后背门结构,将镁合金内板进行适当的表面处理,如微弧氧化、阳极氧化等,可使铰链处镁钢电偶对的耐蚀性能显著提升。

图13 电极表面电流密度分布

图14 腐蚀3天后电极表面腐蚀深度变化

4.3 减小阴极面积

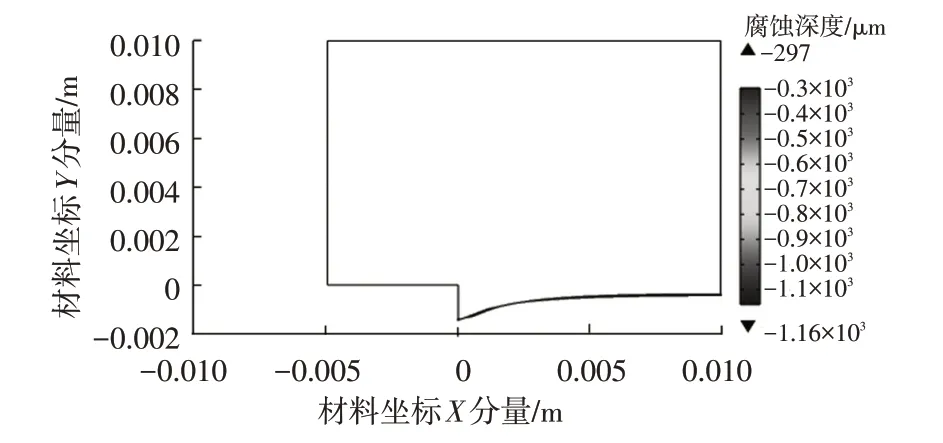

本部分研究阴极面积的大小对阳极腐蚀程度的影响,将阴极电极表面的长度由初始的10 mm减小为5 mm,其他仿真参数保持不变,得到的电极表面电流密度和腐蚀深度的变化如图15、图16 所示,可以看出阳极表面电流密度的最大值、最小值分别为74 A/m2和16 A/m2,最大腐蚀深度为1.16 mm,和3.2 节的模拟结果相比均有所降低,因此阴极面积的减小有助于降低阳极表面的电流密度,从而减轻阳极的腐蚀程度,对于实际后背门结构,在结构强度和安全性能允许的条件下,可适当减小铰链钢板的面积,能够起到一定的防腐效果。

图15 电极表面电流密度分布

图16 腐蚀3天后电极表面腐蚀深度变化

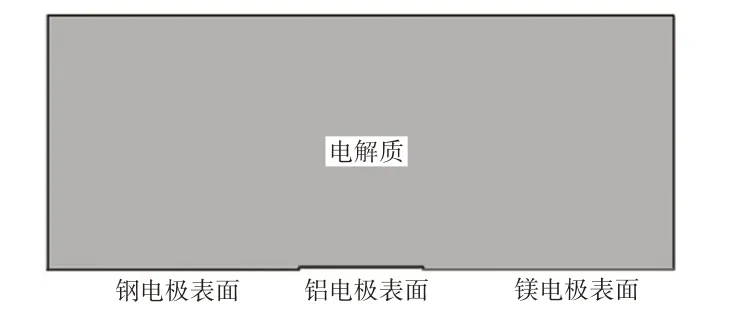

4.4 镁钢之间添加铝合金过渡层

研究在镁钢之间添加不同尺寸的铝合金过渡层对镁合金腐蚀程度的影响,添加过渡层后仿真模型的几何结构如图17 所示,分别设置铝合金电极表面的长度为5 mm 和10 mm,其中铝合金的电化学参数同样由极化曲线经Tafel 拟合得出,其他仿真参数保持不变,得到的电极表面电流密度和腐蚀深度的变化如图18、图19 所示。可以看出与3.2 节的模拟结果相比,镁钢之间添加铝合金过渡层后,镁电极表面电流密度和腐蚀深度明显降低,并且随着铝合金电极尺寸的增加,两者降低的幅度更为明显,其中当铝合金电极长度为10 mm 时,镁电极表面最大电流密度和最小电流密度分别为39 A/m2和13 A/m2,最大腐蚀深度为0.836 mm,均明显低于不添加过渡层时的结果,因此在实际后背门结构中,通过在钢铰链和镁合金内板之间添加铝合金垫片可以显著提升此处的防腐性能,并且铝合金垫片的厚度越大,防腐性能越好。

图17 仿真模型几何结构

图18 电极表面电流密度分布

图19 腐蚀3天后电极表面腐蚀深度变化

综上所述,降低电解液浓度、镁合金表面处理、减小阴极面积及镁钢之间添加铝合金过渡层4项措施均能起到一定减弱镁钢电偶腐蚀的效果,其中表面处理及添加铝合金过渡层2 种方法的防腐效果更为显著,可在实际生产中进行应用推广。

5 结束语

利用COMSOL 有限元分析软件,对AM60B 镁合金和St17 钢异种材料电偶腐蚀进行模拟研究,并结合电化学测试和腐蚀试验,分析了镁钢电偶腐蚀过程及机理,同时制定了4 项电偶腐蚀防护措施,模拟分析了防腐蚀效果,得出如下结论:

a. 与St17 钢相比,AM60B 镁合金的腐蚀电流密度更大、腐蚀电位更负、耐蚀性较差,在镁钢电偶腐蚀体系中,镁合金作为阳极发生氧化反应,同时被溶解。

b. 镁钢电偶腐蚀体系中,阴阳极接触点附近镁合金腐蚀最严重,随着距接触点距离的增加,腐蚀程度逐渐减弱。

c. 阳极腐蚀程度与其表面电流密度大小密切相关,电流密度越大,腐蚀越严重。

d.降低电解液浓度、镁合金表面处理、减小阴极面积及镁钢之间添加铝合金过渡层4 项措施均能起到一定减弱镁钢电偶腐蚀的效果,其中表面处理及添加铝合金过渡层2 种方法的防腐效果更显著。

e. 对于镁合金后背门总成,较为有效的防腐措施包括镁内板表面做微弧氧化或阳极氧化处理、适当减小钢铰链尺寸及在镁内板与钢铰链之间添加铝合金垫片。