基于PLC的液压动力滑台控制系统改进设计

刘海东, 李琴

(攀枝花学院 机械工程学院,四川 攀枝花 617000)

0 引言

液压动力滑台作为组合机床的通用部件,在组合机床中得到了广泛应用,配置相应的动力头、主轴箱及刀具等可以对工件完成各种孔、端面等的加工。传统的控制系统中使用大量的中间继电器、接触器,控制触点多、故障率高、可靠性差、维修不方便等缺点[1],为了提高机床控制系统的可靠性,降低其故障率,提高加工效益,很多企业对其进行了改造。本文以“液压动力滑台二次工作进给控制系统”为例,采用三菱FX2N系列的PLC对其进行了改造,实现了控制要求。

1 动力滑台液压系统以及工作原理分析

1.1 液压系统

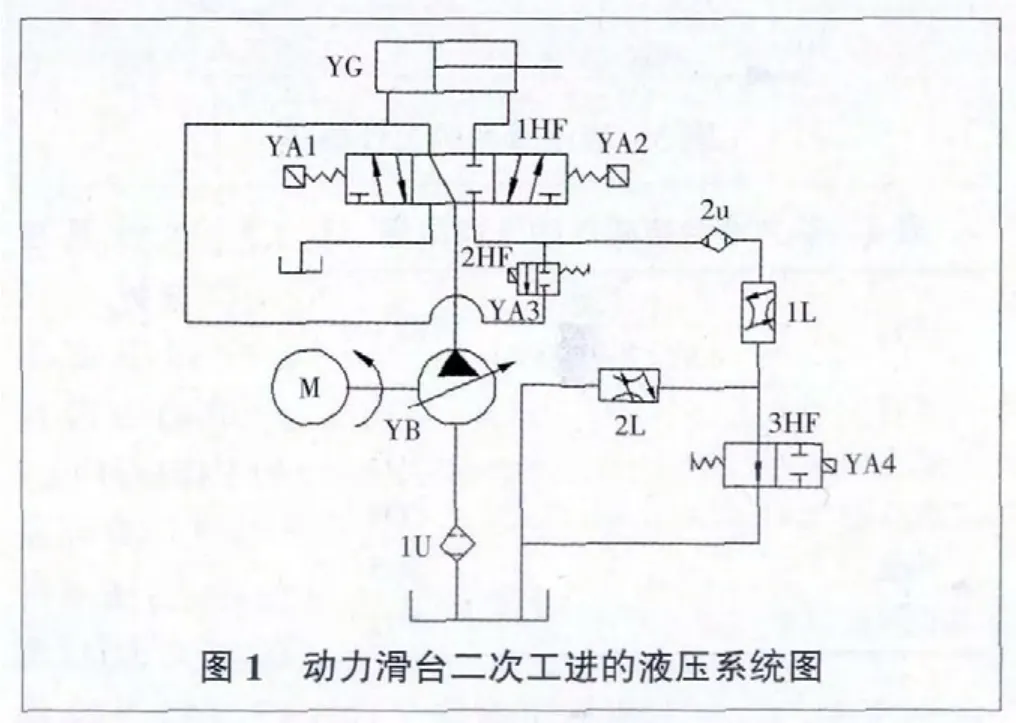

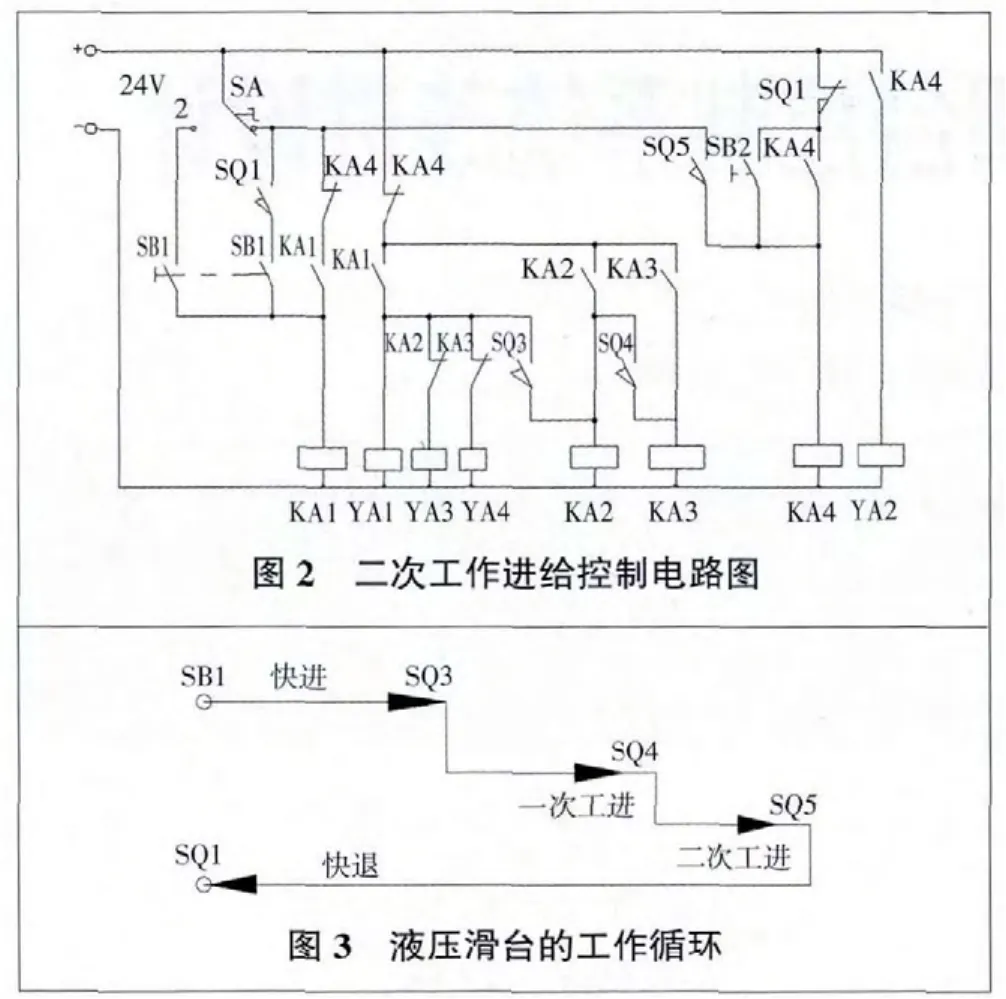

二次工作进给的液压系统和控制电路分别如图1、图2所示,实现的工作循环是:快进→一次工进→二次工进→快退→原位停止。

工作循环如图3所示,电磁铁动作顺序如表1。

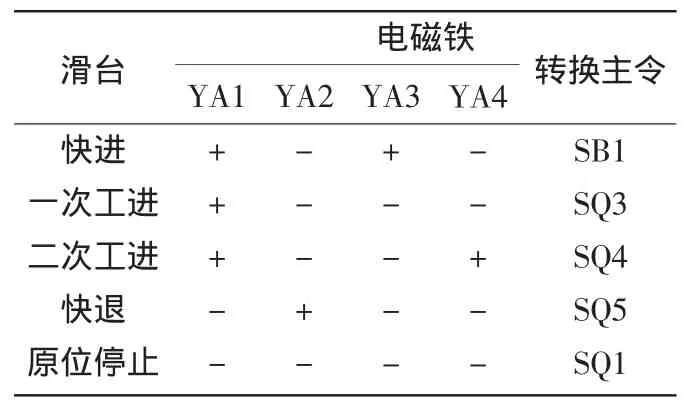

表1 动力滑台电磁铁动作顺序表

1.2 工作原理分析

以下简单介绍动力滑台的工作循环[2]:

1)滑台原位停止:压下行程开关 SQ1,两触头 SQ1=“1”=“0”,电磁铁 YA1、YA2、YA3、YA4 均为断电状态,滑台原位停止。

2)滑台快进:把转换开关SA1扳到“1”位置,按下启动按钮SB1,KA1得电自锁,继而电磁铁YA1、YA3得电,电磁阀1HF、2HF推向右,滑台快进。

3)滑台一工进:滑台挡铁压下行程开关SQ3,KA2得电自锁,电磁铁YA3断电,2HF复位,液压油经节流阀1L流入油箱,滑台一次工进。

4)滑台二工进:滑台挡铁压下行程开关SQ4,KA3得电自锁;电磁铁YA4得电,3HF推向左,液压油经节流阀1L,2L流入油箱,滑台二次工进,二次工进速度由两个节流调速阀调整,比一次工进速度慢。

5)滑台快退:滑台挡铁压下行程开关SQ5,KA4得电,电磁铁 YA2 得电,YA1、YA4 断电,1HF 推向左,滑台快退。退到原位时,压下SQ1、YA2断电,滑台停止。

2 PLC改进设计

2.1 PLC选型

根据被控对象的输入信号和输出信号的总点数,并考虑到今后调整和扩充,一般应预留15%~20%的备用量。因为该液压滑台需输入点8个,输出点4个,选用日本三菱公司的FX2N-32MR型号的PLC,该机型有16个输入点和16个输出点,满足该滑台的控制要求。

2.2 系统硬件设计

控制电路图2中,转换开关SA有两种状态,用来切换自动和点动两种工作方式,当SA位于1时,滑台处于自动工作状态;SA位于2时,滑台处于点动状态。为了区别,在I/O分配表中用SA1-1和SA1-2分别表示图中的1、2两个位置。

I/O口的分配情况如表2所示,PLC输入输出外部接线图如图4。

控制电路中的继电器 KA1、KA2、KA3、KA4,在PLC中分配辅助继电器,分别对应 M100、M101、M103、M107。

表2 I/O分配表

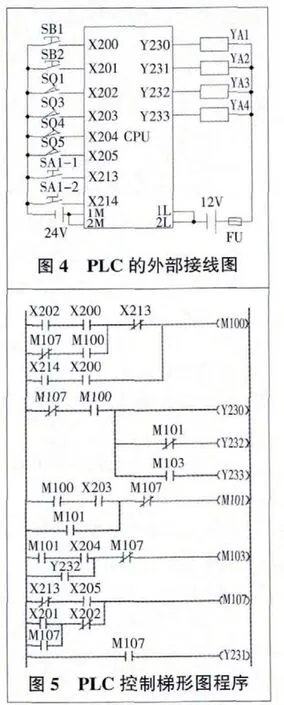

2.3 PLC 软件设计[3]

根据动力滑台二次工作进给的控制要求以及I/O点的分配情况,采用三菱编程软件GX Developer进行编程,所得梯形图程序如图5所示。

3 结语

本文对液压动力滑台二次工作进给的继电器-接触器控制系统进行了PLC改进设计,改进后的控制系统既克服了传统的硬件控制系统可靠性低、程序更改难等缺点,又具有运行稳定、抗干扰能力强、维护方便、程序更改容易等特点;进而提高了生产效率,降低了企业的运营成本。

[1] 李泽蓉,李琴.液压动力滑台的PLC控制系统改造[J].机械工程与自动化,2012(3):129-130.

[2] 陈远龄.机床电气自动控制[M].重庆:重庆大学出版社,2007.

[3] 周恩涛.可编程控制器原理及其在液压系统中的应用[M].北京∶机械工业出版社,2003.