氟化物对石膏基胶凝材料结构和性能的影响

郭志翔,王 琴,张秋臣,郑海宇,刘克俊

(1.北京建筑大学土木与交通工程学院,建筑结构与环境修复功能材料北京市重点实验室,北京 100044;2.北京生态家园科技集团有限公司,北京 102628)

0 引 言

磷石膏是在湿法生产磷酸过程中产生的一种工业副产物[1-3],产量为生产磷酸质量的4~6倍[4]。磷石膏的主要成分是二水硫酸钙(CaSO4·2H2O),含量通常在85%(质量分数)以上,磷石膏经过高温煅烧变成磷建筑石膏(主要成分为CaSO4·0.5H2O)后,能够与水反应并凝结硬化,可作为胶凝材料用于建筑领域[5]。近年来,中国平均每年磷石膏排放量超过2 000万吨,全球磷石膏排放量为每年1亿~2.5亿吨[6]。目前我国磷石膏的堆放量巨大,并且缺少高效的磷石膏再利用方法。磷石膏堆积不仅占用了大量土地,还严重污染周围的土壤和水资源[7]。

近年来,研究人员对磷石膏中氟杂质的影响展开了一系列研究。Cao等[15]研究了可溶性氟杂质对无水磷石膏水化硬化性能的影响,发现由于氟化钙(CaF2)和硫酸钠(Na2SO4)的生成,硬石膏晶体表面出现了明显的缺陷,导致水化过程加速。Singh[16]研究了不同形态的氟杂质对石膏性能的影响,发现可溶性氟杂质会促进石膏的凝结硬化,影响石膏强度的发展,使其力学性能下降。同时文献[17]表明,氟杂质对磷石膏力学性能的削弱能力大于磷杂质。另外,张欢等[18]将不同形态的氟加入天然石膏中模拟磷石膏中氟杂质的影响,结果表明,可溶性氟会使石膏水化加速期提前,凝结时间缩短。但以上的研究方法还不够全面系统,氟化物影响的作用机理还需进一步探讨。

总体而言,可溶性氟杂质对石膏的影响很大,会使石膏促凝,并降低石膏力学性能[19-20]。但是目前相关研究仍存在以下两个问题:一方面,部分研究者关注的仍是磷石膏去除杂质前后的宏观性能对比,没有深入对磷石膏杂质影响的机理进行研究;另一方面,磷石膏的来源不同,其中氟杂质的种类也不统一,目前的研究结果并不能反映普遍规律性。因此,更加系统的基础研究是非常必要的。应该从不同氟杂质对石膏的宏观性能影响入手,通过微观结构解释宏观性能,研究杂质对石膏结晶过程和形态的影响从而揭示造成力学性能下降的微观机理。

本文通过系统研究磷石膏中不同形态氟杂质对建筑石膏硬化浆体水化过程、微观结构和宏观性能的影响,为磷石膏在建材产品中的高效利用提供指导,利用磷石膏制备抹灰石膏、自流平石膏等建材产品,扩大磷石膏的综合利用途径,这对于解决磷石膏去库存问题,以及磷石膏部分取代天然石膏从而降低碳排放,保护生态环境等方面具有重要的经济价值和社会意义。

1 实 验

1.1 原材料

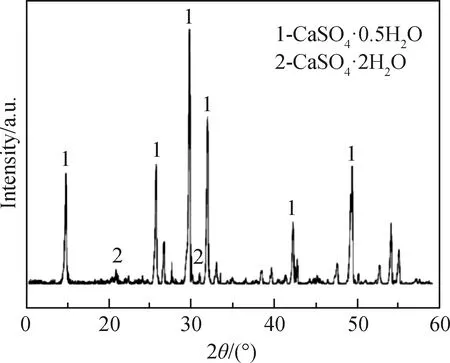

本研究所用石膏类型均为北京生态家园集团提供的由天然石膏烧制成的建筑石膏(主要成分为半水石膏,后文所提及的石膏均为半水石膏),化学成分、相关物理参数见表1和表2,物相分析如图1所示,建筑石膏中不含有其他杂质,研究中将氟化物加入建筑石膏中来探究磷石膏中不同氟杂质的影响。

图1 建筑石膏的XRD谱

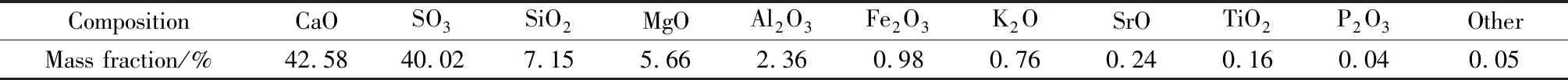

表1 建筑石膏的化学成分

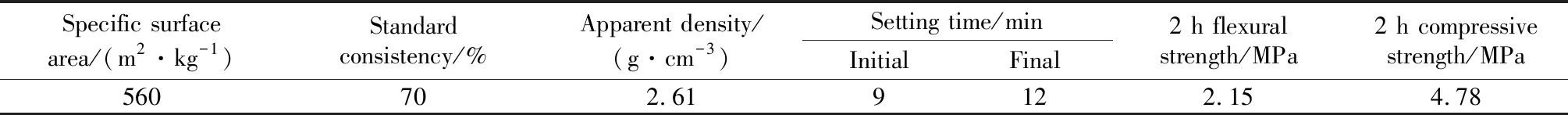

表2 建筑石膏的物理性能

四种氟化物分别选用来自西陇科学股份有限公司生产的氟化钠(NaF)以及上海泰坦科技股份有限公司生产的氟化钙(CaF2)、六氟硅酸钠(Na2SiF6)和六氟铝酸钠(Na3AlF6),产品规格均为分析纯(AR)。

1.2 样品制备

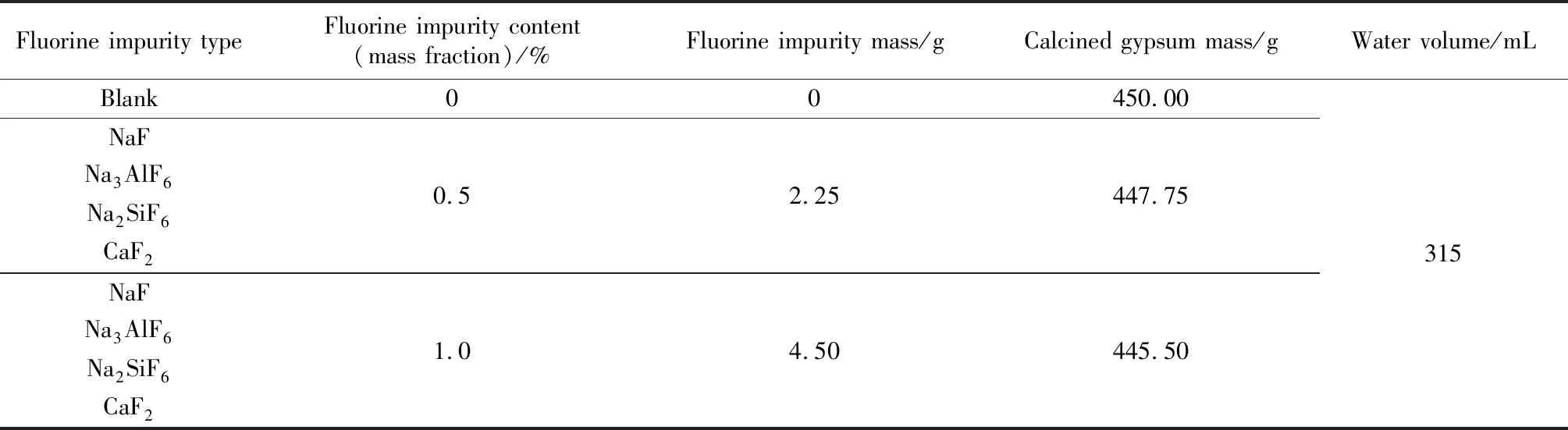

为满足《抹灰石膏》(GB/T 28627—2012)中石膏浆体标准扩展度用水量的要求,本研究中浆体所用水固比均为0.7,试验中将两种不同质量分数的氟杂质加入建筑石膏中来模拟磷石膏,具体试验配比见表3,为了更好地观察氟化物的影响规律,所有用于微观测试的氟化物只选取1.0%(质量分数,下同)的掺量与空白组进行对比。

表3 掺加不同氟化物下的建筑石膏浆体配合比

试验过程中,首先按照所需配比称量好建筑石膏、氟化物和水的质量,然后将粉体一同倒入搅拌锅中,再将液体缓慢倒入,静置1 min。用搅拌器先慢搅(60 r/min)3 min,再高速(125 r/min)搅拌30 s,得到均匀的浆体,用于后续各项试验测试。

1.3 测试方法

1.3.1 凝结时间测试

磷石膏中的杂质对石膏性能的主要影响之一是石膏的凝结时间,凝结时间参照《抹灰石膏》(GB/T 28627—2012)进行测试,室温为20 ℃,浆体制备流程参考1.2节。

1.3.2 水化热测试

水化测试使用八通道等温量热仪(TAM Air, Thermometric, Sweden)进行数据采集,试验材料提前24 h进行恒温(20 ℃)处理。

水化热测试采用原位搅拌水化热测试,即从开始水化就进行数据采集。石膏浆体的搅拌过程需要在水化热仪器内部完成。测试之前按照试验配比称量一定粉体置入玻璃瓶,在基线平衡后加水搅拌均匀后再开始收集数据。

1.3.3 离子浓度测试

使用等离子电感耦合光谱仪(ICP)测试石膏浆体中不同时间下的离子浓度,进而计算出溶液的过饱和度。按照试验配比制备浆体,在固定的时间点将浆体取出放入离心管,在离心机中以2 000 r/min转速离心30 s,离心结束后,使用注射器取上层清液,使用0.2 μm筛进行过滤,制得样品,将样品酸化处理并保存。使用ICP-OES(安捷伦5110)测量溶液中的Ca2+含量。

石膏的结晶过饱和度指的是建筑石膏的饱和溶解度与该条件下二水石膏的平衡溶解度之比,通过ICP测量溶液中Ca2+的溶解度,从而计算出二水石膏的平衡溶解度,常温下建筑石膏的饱和溶解度(C0=0.71 g/L)除以二水石膏的平衡溶解,即可计算得到石膏的结晶过饱和度,见式(1)。

(1)

式中:σ为结晶过饱和度;C0为建筑石膏的饱和溶解度,g/L;CCa为Ca2+的溶解度,g/L。

1.3.4 X射线衍射测试

通过X射线衍射仪(SmartLab SE)对水化过程中水化晶体产物的变化进行表征,按照表3配比制备浆体,并将其浇筑在离心管中。在试验要求的龄期下使用无水乙醇终止水化,将样品浸泡在无水乙醇中24 h后,取出样品放入真空干燥箱中,以40 ℃干燥24 h。取出干燥后的样品,将其磨成粉末,并通过80 μm筛进行筛选,然后进行测试。XRD仪型号为日本Rigaku SmartLab SE,测试范围为10°~80°,扫描速度为10 (°)/min,光源为Cu-Kα射线,管电压为40 kV,电流为40 mA。

1.3.5 X射线光电子能谱测试

使用X射线光电子能谱测试水化产物的结合能变化,仪器型号为Thermo Scientific K-Alpha,样品制备流程同1.3.4节。

1.3.6 力学性能测试

按照1.2节制备浆体后,将其均匀地倒入40 mm×40 mm×160 mm的模具中养护成型,然后将试块放置在室内,在自然条件下养护7 d。随后进行力学性能测试,测试之前先将试块放入温度为(40±2) ℃的电热鼓风干燥箱中干燥至恒量,取出冷却至室温,再进行抗折强度和抗压强度测定,测定方法按《抹灰石膏》(GB/T 28627—2012)进行。

抗折强度Rf按式(2)计算:

(2)

式中:Rf为抗折强度,MPa;P为断裂荷载,N;M为弯矩,N·mm;b为试件方形截面边长,b=40 mm。

抗压强度Rc按式(3)计算:

(3)

式中:Rc为抗压强度,MPa;P为破坏荷载,N;Sc为试件受压面,抗压夹具承压面长为40 mm,宽为40 mm,故取固定值1 600 mm2。

1.3.7 孔结构测试

通过压汞法对石膏材料的微观孔结构进行测试。试验样品为将经过力学性能测试后压碎的样品,为了更加明显地观察氟化物的影响规律,选取氟化物掺量为1.0%的样品组,取绿豆大小的颗粒于无水乙醇中浸泡24 h,使石膏的水化完全终止。把浸泡后的样品放入真空干燥箱中烘干24 h后进行测试。压汞测试使用仪器型号为MICROMERITICS ASAP2460。

1.3.8 微观形貌观察

选用HITACHI S-4800型的场发射扫描电子显微镜(SEM),观察石膏硬化体的微观结构和结晶形态,样品制备流程同1.3.7节。

2 结果与讨论

2.1 氟杂质对建筑石膏凝结时间的影响

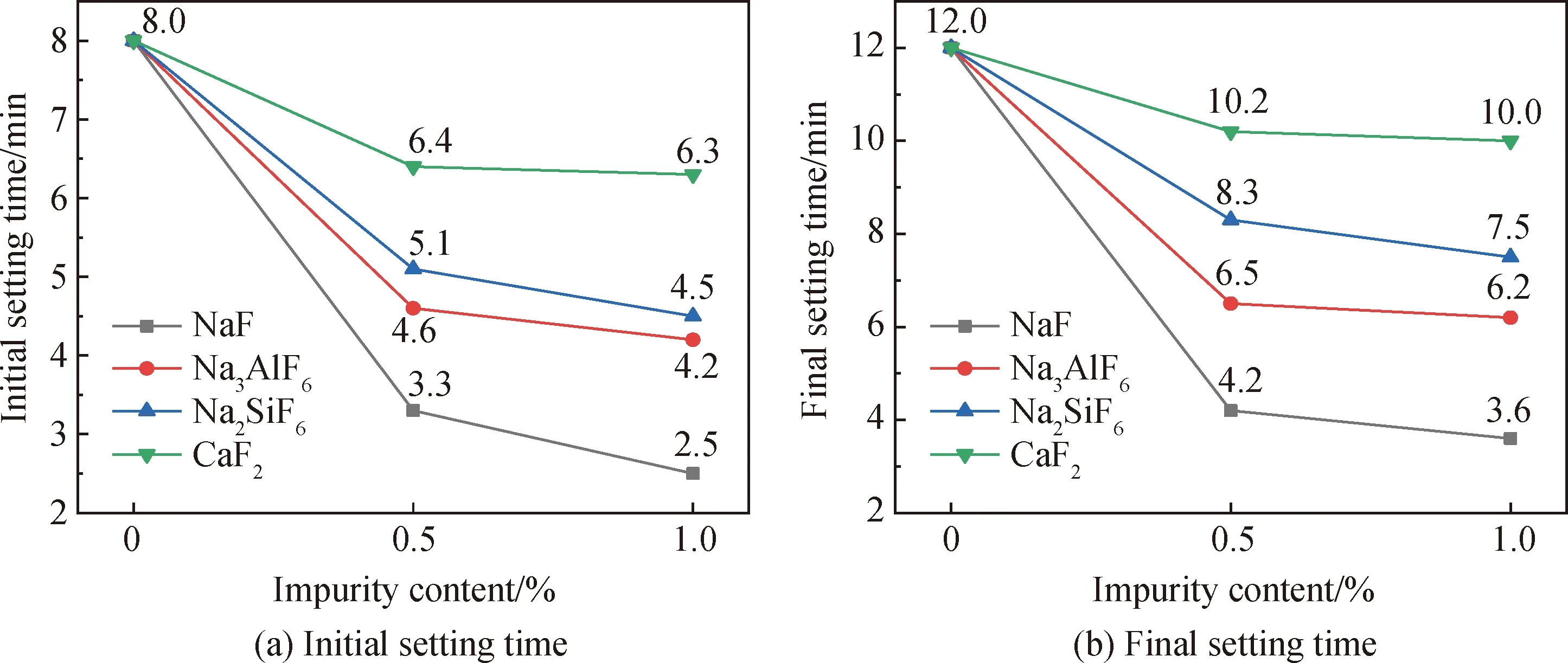

图2为氟杂质对建筑石膏初凝时间和终凝时间的影响曲线。从图中可以看出,各类氟杂质在不同掺量下对建筑石膏初凝时间和终凝时间的影响趋势基本相同,即初凝时间和终凝时间都会随氟杂质掺量的增加而缩短。当氟杂质含量增加到0.5%时,凝结时间变化最显著。其中:CaF2对凝结时间的影响最小,初凝时间由空白组的8.0 min降低到6.4 min,终凝时间由12.0 min降低到10.2 min;Na2SiF6与Na3AlF6的初凝时间表现大致相同,均降至4~5 min,但Na3AlF6对终凝时间的影响大于Na2SiF6,其可将终凝时间缩短至7.0 min以下;NaF的促凝作用最显著,其可将初凝时间与终凝时间分别降低至3.3与4.2 min。

图2 氟杂质对建筑石膏凝结时间的影响

当氟杂质含量从0.5%增大到1.0%时,各组的初凝时间与终凝时间均有所降低,大部分试验组不再出现明显的变化。但对于1.0% NaF组来说,其仍具有较强的促凝作用,初凝时间与终凝时间分别为2.5与3.6 min,时间间隔较短,达到初凝后1 min基本就已达到终凝状态。这一结果表明,可溶性的氟杂质对建筑石膏有明显的促凝作用,并且随着氟杂质溶解度的增加,促凝效果也更加明显。为了探究氟杂质对建筑石膏凝结时间产生影响的内部成因,需要进一步对建筑石膏的水化过程进行研究。

2.2 氟杂质对建筑石膏水化放热的影响

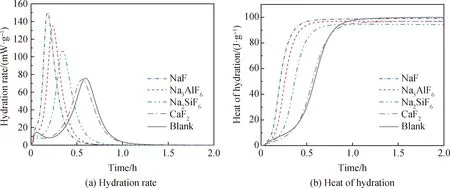

图3为掺加氟杂质对建筑石膏水化放热的影响,从图3(a)中可以看出,所有的样品均遵循标准的半水石膏水化放热曲线。其中掺CaF2组的水化放热峰值(76.8 mW/g)与空白组(77.2 mW/g)大致相同,但CaF2组的放热峰值到达时间较空白组提前约0.1 h;Na2SiF6(106.6 mW/g)、Na3AlF6(135.4 mW/g)和NaF(151.2 mW/g)三组的早期水化放热峰值逐渐增大,峰值到达的时间逐渐缩短。整体看来,CaF2对建筑石膏的早期水化放热速率基本不产生影响;Na2SiF6对早期水化放热速率具有一定的提高作用;NaF和Na3AlF6均显著提高了建筑石膏的早期水化放热峰,其中NaF的增强作用大于Na3AlF6。

图3 氟杂质对建筑石膏水化放热的影响

从图3(b)中可以看出,四种氟杂质对建筑石膏水化放热总量的影响没有明显区别,2 h内的水化放热总量基本维持在98 J/g左右。结合图3(a)中水化放热速率曲线,可以推断氟杂质主要影响的是CaSO4·2H2O的早期结晶成核阶段,可以加速CaSO4·2H2O的结晶进程[16,21],并且随着氟杂质溶解度的升高,加速作用逐渐增强,这与凝结时间的测试结果一致。

2.3 氟杂质对建筑石膏析晶过饱和度的影响

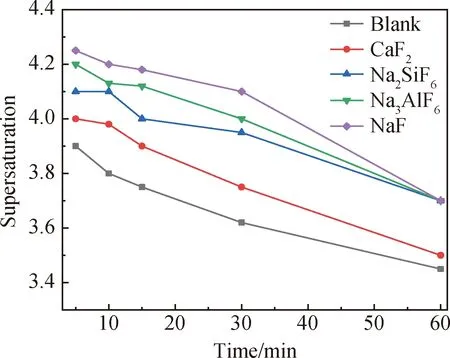

从水化放热数据中可以看出,氟杂质主要对建筑石膏早期(1 h以内)的水化起到促进作用,因此选取1 h以内的时间点进行离子浓度测试,并计算析晶饱和度。图4为氟杂质对建筑石膏水化过程中二水石膏析晶过饱和度的影响曲线,从图中可以看出,氟杂质使液相中二水石膏的析晶过饱和度升高,并且随着氟杂质溶解度的增加而增加。由此可进一步证明,氟杂质可加速建筑石膏水化,形成的晶核增加导致液相中二水石膏的过饱和度升高,从而导致凝结时间变短。在液相中,可溶性的氟杂质与Ca2+可能会发生沉淀反应生成CaF2,消耗溶液中的Ca2+,加速建筑石膏的溶解,使得溶液的过饱和度迅速增加从而促进了建筑石膏的水化。

图4 掺加氟杂质的建筑石膏的析晶过饱和度

2.4 氟杂质对建筑石膏水化产物的影响

为了进一步探究氟杂质对水化产物的影响,选取纯建筑石膏作为空白组,另选掺Na2SiF6和NaF的建筑石膏作为试验组进行XRD测试,结果如图5所示。从图5(a)中可以看到纯建筑石膏在水化5 min时出现了CaSO4·2H2O的衍射峰,这一阶段是二水石膏在建筑石膏溶液中自发长大结晶成核的成核阶段。在2 h时CaSO4·0.5H2O衍射峰消失,说明此时建筑石膏已经全部转化为二水石膏,这一阶段是晶体不断生长搭接形成结晶网络,形成石膏硬化体结构的结晶阶段。图5(b)和图5(c)分别为掺加Na2SiF6和NaF的建筑石膏不同水化时间的XRD谱,与空白组相比,掺Na2SiF6的建筑石膏5 min时CaSO4·0.5H2O衍射峰强度略有降低,同时在图5(c)中可以看到在5 min时CaSO4·0.5H2O衍射峰已经消失,CaSO4·2H2O衍射峰出现,说明此时建筑石膏大部分已经转化为二水石膏,石膏水化过程加快,这进一步证明氟化物可以促进石膏类型的转化,并且随着氟化物溶解度的增大而加快。

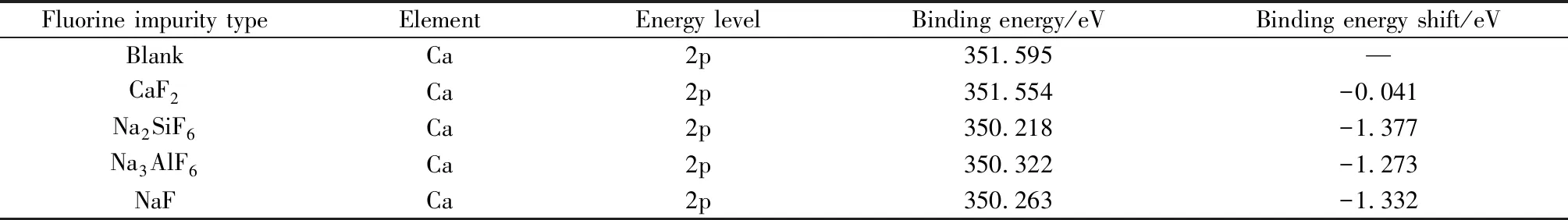

为确定新生成氟化物的类型,进行XPS测试,表4为掺氟杂质的XPS测试结果。从钙谱来看,掺加Na2SiF6、Na3AlF6和NaF杂质的样品中钙的结合能位移较大,分别达到1.377、1.273和1.332 eV,而掺加CaF2杂质的样品中钙的结合能位移很小,说明基本没有发生反应。由此可以判断,可溶的氟杂质与建筑石膏发生了化学作用,并且生成了化学结合力较强、稳定性较高的物质——CaF2[15]。

表4 掺不同氟杂质建筑石膏样品的XPS测试结果

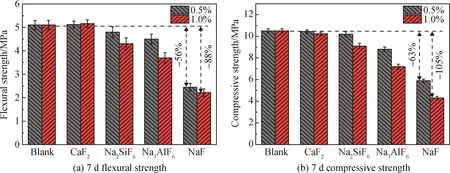

2.5 氟杂质对建筑石膏力学性能的影响

图6为掺氟杂质建筑石膏的7 d抗折强度和抗压强度,从图中可以看出CaF2对建筑石膏的力学性能基本无影响,其抗折和抗压强度与空白组基本一致。对于其他氟杂质,随着掺入的氟杂质溶解度的增加,建筑石膏的抗折与抗压强度逐渐降低,并且随着氟杂质掺量的增加,建筑石膏的抗折和抗压强度也逐渐降低。其中溶解度最高的NaF对建筑石膏的力学性能削弱作用最明显,在掺量为0.5%时,抗折强度降低了56%,抗压强度降低了63%;在掺量为1.0%时,抗折强度降低了88%,抗压强度降低了105%。结合凝结时间结果可以发现,氟杂质对建筑石膏强度的影响与凝结时间有一定的相关性,即凝结时间越短建筑石膏硬化浆体的强度越低。

图6 掺氟杂质建筑石膏的7 d抗折强度与抗压强度

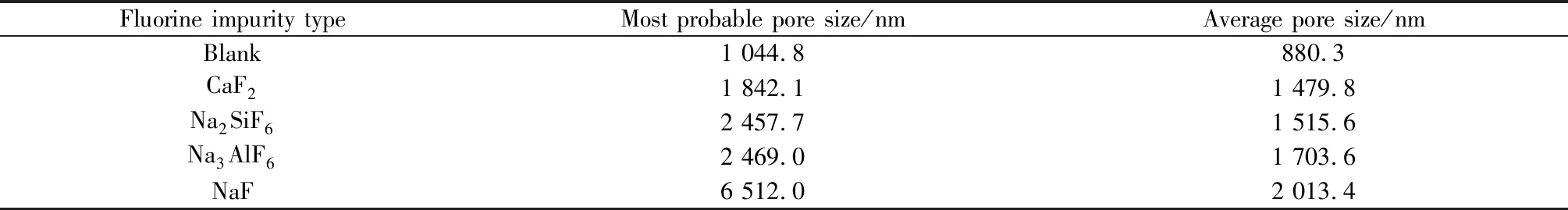

2.6 氟杂质对建筑石膏硬化浆体孔结构的影响

经过压汞法测试的7 d孔径分布和总孔体积如图7所示,根据图中结果可计算掺氟杂质后建筑石膏的压汞测试相关参数,计算结果见表5。从孔径分布图(图7(a))可以发现,随着氟杂质溶解度的增加,建筑石膏硬化浆体的最可几孔径不断增大,在掺入NaF时达到最大,为6 512.0 nm,这说明氟杂质会使建筑石膏硬化浆体的最可几孔径增大。从累计孔体积的结果(图7(b))也可以发现,建筑石膏硬化浆体中的孔体积随着掺入氟杂质溶解度的增加而不断增加,平均孔径不断变大。在掺入难溶的CaF2时,平均孔径相比空白对照组增加了63%;在掺入易溶的NaF杂质时,平均孔径相比空白对照组增加了129%。由此可以推断,氟杂质的掺入使建筑石膏硬化体中产生了更多的孔隙,并且氟杂质的溶解度越高作用效果越明显。这正解释了2.5节中氟杂质对建筑石膏强度降低的原因,即氟杂质可使建筑石膏的凝结加快,但会在建筑石膏硬化体中引入更多的孔隙,导致建筑石膏硬化浆体内部结构疏松,从而造成建筑石膏力学性能降低。

图7 掺氟杂质建筑石膏的孔结构

表5 掺氟杂质建筑石膏的压汞测试结果

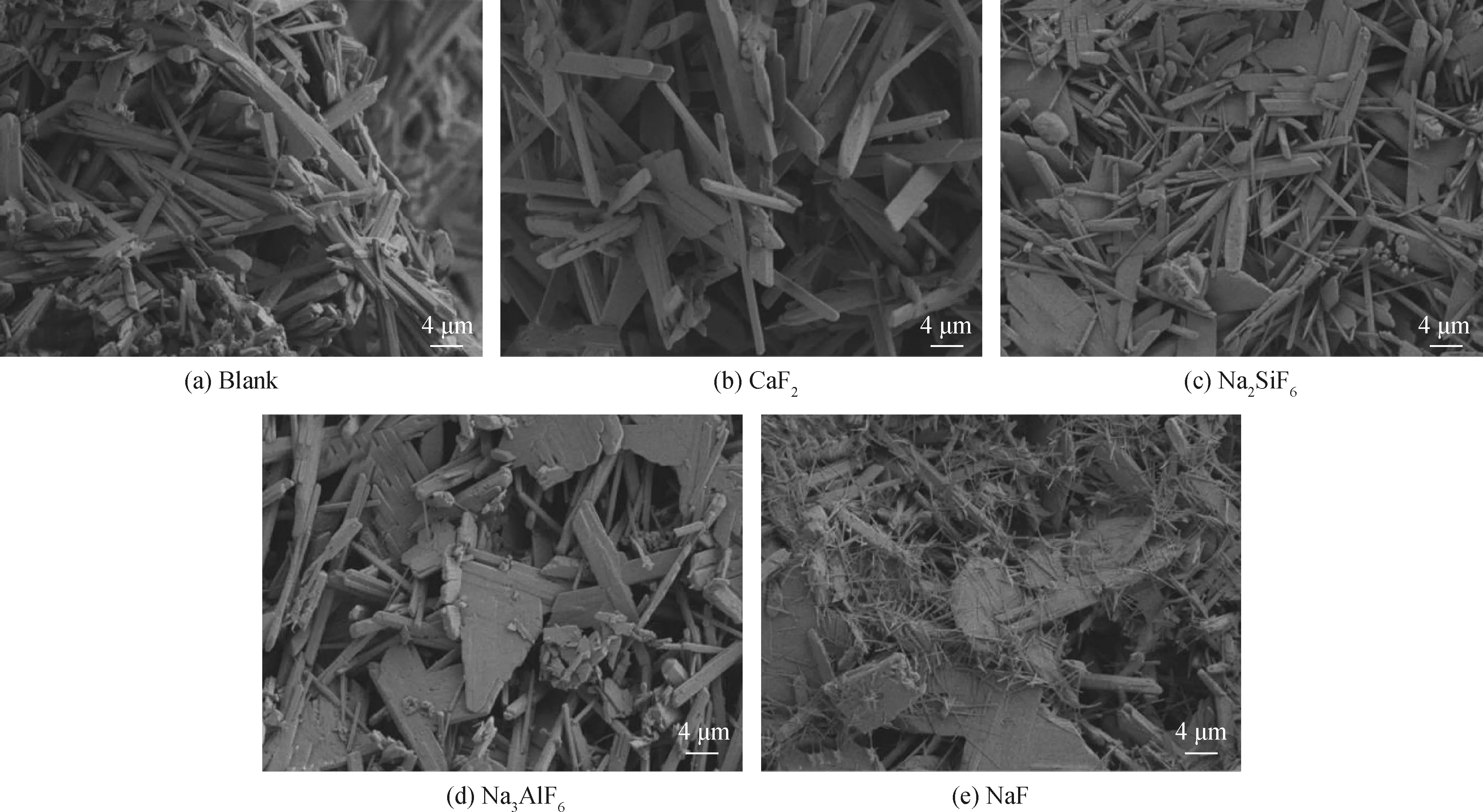

2.7 氟杂质对建筑石膏硬化体微观形貌的影响

图8是掺入不同氟杂质后7 d建筑石膏硬化浆体的SEM照片,从图中可以看出,空白组和掺加CaF2杂质的建筑石膏晶体呈细长针状,结晶结构致密,搭接位点较多,而掺加Na2SiF6杂质后的建筑石膏晶体发生了粗化,搭接位点减少,还产生了很多细小的棒状晶体。掺加NaF和Na3AlF6杂质后,晶体进一步变粗呈板状,小的棒状晶体增多,晶体粗化,搭接位点进一步减少。液相中F-与Ca2+反应生成CaF2沉淀,加速了建筑石膏的溶解,使溶液的过饱和度升高,加速结晶成核,进而促进了水化的进行,石膏晶体早期快速成核导致硬化体中产生很多细小的棒状晶体,由于水化速度过快,浆体过早硬化,一些建筑石膏不能及时水化,在之后缓慢水化过程中,棒状晶体逐渐长成板状晶体。

图8 掺氟杂质的建筑石膏硬化体SEM照片

掺加氟杂质后的建筑石膏的结晶形态变化,正是导致其孔结构发生变化的原因。掺加氟杂质的建筑石膏会同时产生粗化的晶体板状和细小的棒状晶体[18,22],由于粗大板状晶体搭接生长,最可几孔径也随之变大,孔隙的数量增加,从而造成石膏硬化体力学性能下降。

3 结 论

1)溶解度越高的氟杂质(NaF>Na3AlF6>Na2SiF6)对建筑石膏水化进程的促进作用越明显,随着掺入氟杂质的溶解度的增加,建筑石膏的凝结时间逐渐缩短。溶解度最高的NaF对建筑石膏水化进程的促进效果最显著,难溶的CaF2对建筑石膏的水化过程基本没有影响。氟杂质对建筑石膏力学性能的影响与凝结时间有一定关联性,随着掺入氟杂质的溶解度的增加,建筑石膏的抗折抗压强度逐渐降低,溶解度最高的NaF对建筑石膏力学性能的削弱作用最显著,难溶的CaF2对石膏的力学性能基本没有影响。

2)氟杂质主要影响的是CaSO4·2H2O的结晶成核阶段,液相中F-与Ca2+快速反应生成CaF2,Ca2+的消耗加快,进而加速建筑石膏的溶解,提高溶液过饱和度,加速结晶成核,促进建筑石膏的水化,从而加速建筑石膏的凝结硬化。

3)掺加可溶氟杂质的建筑石膏早期快速成核,易导致硬化体中生成很多细小的棒状晶体,同时由于水化速度过快,建筑石膏浆体会过早发生硬化,使一些建筑石膏不能及时水化,在后续缓慢水化过程中逐渐长成板状晶体,使孔隙率增加。所以掺加可溶氟杂质的建筑石膏可同时产生粗化的板状晶体和细小的棒状晶体,并且由于粗大板状晶体搭接生长,最可几孔径也随之变大,孔量增加,从而造成石膏硬化体力学性能下降。