超低温用高锰奥氏体钢熔池凝固行为及特征

何琼,王红鸿,王杨文,张富伟,李晓晨

(1.武汉科技大学,高性能钢铁材料及其应用省部共建协同创新中心,武汉,430081;2.武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉,430081;3.招商局金陵鼎衡船舶(扬州)有限公司,扬州,225217)

0 序言

随着清洁能源液化天然气(liquefied natural gas,LNG)的迅猛发展,超低温用高锰奥氏体钢成为研究热点[1-4],通过添加含量为22.5%~ 25.5%(质量分数)的Mn 元素和含量为0.40%(质量分数)左右的C 元素,以及Cr 和Cu 等合金元素,控制其层错能(stacking fault energy,SFE)在20~ 24 mJ/m2的范围内,促进孪生诱导塑性(twinning induced plasticity,TWIP)效应,使其具有优良的综合力学性能,特别是优异的超低温冲击韧性[5-7].

焊接是高锰奥氏体钢建造LNG 等超低温储运装备的重要连接工艺,也是制约其应用的重要因素[8],关于高锰奥氏体钢焊接的研究中,主要集中在不同焊接工艺[9-12]、填充材料和焊接方法[13-14]对焊接接头力学性能[15-16],以及焊缝金属凝固裂纹[17]和变形行为的影响,初步探明了高锰奥氏体钢在低温应用中的基础问题.焊接接头是高锰奥氏体钢制备低温行业构件的薄弱部位,特别是熔合区,因其显著的微观组织和化学成分的不均匀性[18],成为焊接接头力学性能的关键部位.目前,关于高锰奥氏体钢焊接熔池凝固、元素偏析行为及其影响因素等研究报道较少,而焊接接头熔合区微观组织与化学成分及其凝固行为对焊接接头微观组织和力学性能有重要影响,是阐明焊接接头力学性能以及低温结构服役及失效分析的重要内容,是高锰奥氏体钢应用中的关键问题.

文中在分析高锰奥氏体钢焊接接头的微观组织和化学元素分布及其偏析行为的基础上,探讨熔池凝固行为及特征,对高锰奥氏体钢的焊接接头组织与性能控制提供理论支撑,推动高锰奥氏体钢的低温应用.

1 试验方法

试验所用母材(base metal,BM)为高锰奥氏体钢,通过热轧工艺制得,厚度为10 mm.焊材为自主研发的高锰奥氏体钢实心焊丝和配套的烧结高碱性焊剂,焊丝直径为ϕ3.2 mm.采用埋弧焊(submerged-arc welding,SAW)工艺制备焊接接头,焊接工艺参数见表1,母材及焊缝金属(weld metal,WM)的化学成分见表2,焊缝金属的化学成分设计与母材为同成分体系.

表1 焊接工艺参数Table 1 Welding process parameters

表2 高锰奥氏体钢和焊缝金属的化学成分(质量分数,%)Table 2 Chemical compositions of high manganese austenitic steel (BM) and weld metal (WM)

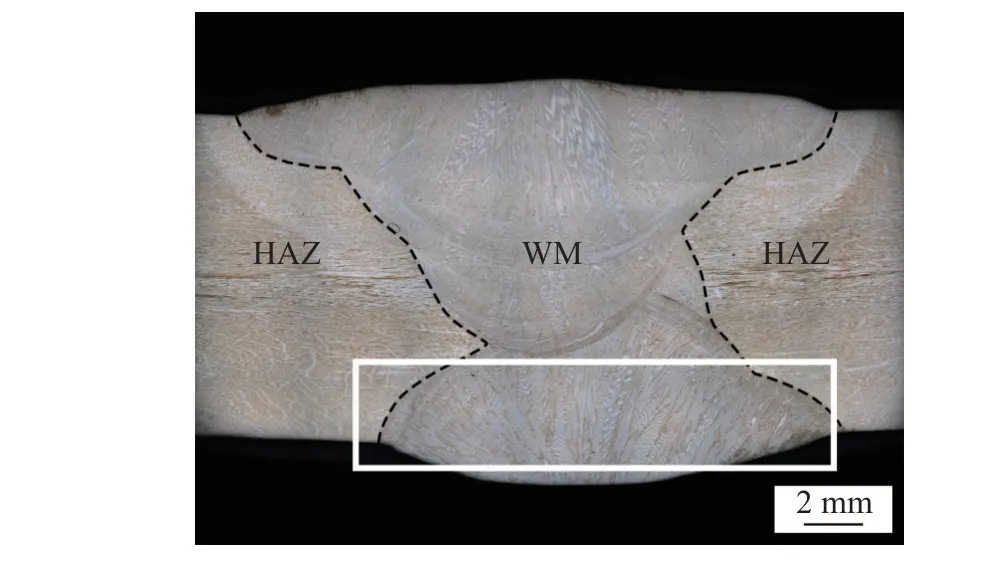

焊接接头宏观形貌如图1 所示,选取最后一道次的焊缝金属作为微观组织和熔池凝固分析区域(图1 矩形区域),依据国家标准相关试验方法对焊接接头拉伸性能和低温冲击韧性进行测试:焊接接头室温抗拉强度为701 MPa,断裂位置为焊缝;焊接接头-196 ℃的冲击吸收能量最低为缺口位于距离FL 5 mm 的热影响区的40 J,缺口位于焊缝金属处的试样-196 ℃冲击吸收能量为75 J,满足国内船级社对高锰奥氏体低温钢焊接的力学性能要求.

图1 焊接接头宏观形貌Fig.1 Macro morphology of welded joint

采用Carl Zeiss AG 型光学显微镜(OM)分析母材、焊接热影响区(heat-affected zone,HAZ)和接头熔合区(fusion zone,FZ)的微观组织,金相样品通过机械研磨抛光后,使用10 % (体积分数) 硝酸酒精溶液和Klemm's I 试剂(50 mL 饱和Na2S2O3水溶液+1 g K2S2O5)进行化学腐蚀[19-20],同时结合FEI Nano 400 型场发射扫描电镜(scanning electron microscope,SEM)、QUANTA FEG 450 型配备有电子背散射衍射分析仪(EBSD)的扫描电镜分析熔合区微观组织,化学成分分析使用型号为Shimadzu EPMA 8050G 的场发射电子探针显微分析仪(EPMA),并结合热力学计算软件Themo-Clac 计算Fe-Mn 平衡态相图及不同成分下的固液相线温度,分析成分偏析对焊接熔池形成和凝固行为的影响.

2 试验结果与分析

2.1 高锰奥氏体钢的微观组织和成分分析

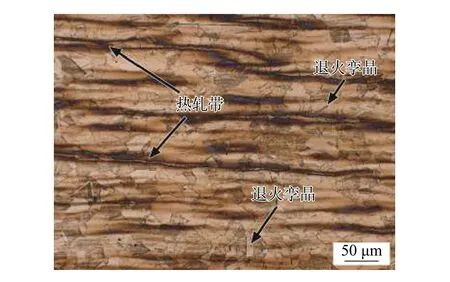

试验钢母材沿轧制方向的微观组织如图2 所示,母材组织为等轴晶结构,由沿轧制方向拉长的晶粒和不规则形状的晶粒组成,平均晶粒尺寸约为26 μm,在晶粒内部观察到退火孪晶.

图2 母材沿轧制方向的微观组织Fig.2 Microstructure of BM along rolling direction

在母材厚度的表层和芯部均观察到沿轧制方向拉长的热轧带,相临热轧带间距约为5~ 30 μm,如图3 所示,母材的EPMA 分析结果表明:C,Mn和Cr 等合金元素在热轧带中富集,测量了母材中热轧带和基体的元素浓度见表3:在热轧带上,C,

图3 母材热轧带EPMA 分析Fig.3 EPMA analysis of hot rolled strip in BM.(a) C;(b)Mn;(c) Cr

表3 EPMA 成分定量分析结果Table 3 Quantitative component analysis results of EPMA

Mn 和Cr 元素浓度分别为0.40%,27.12%和4.31%,而在基体中,C,Mn 和Cr 元素浓度分别为0.37%,22.97%和3.947%,合金元素浓度在热轧带上均有不同程度的增加.

2.2 焊接接头熔合区微观组织特征分析

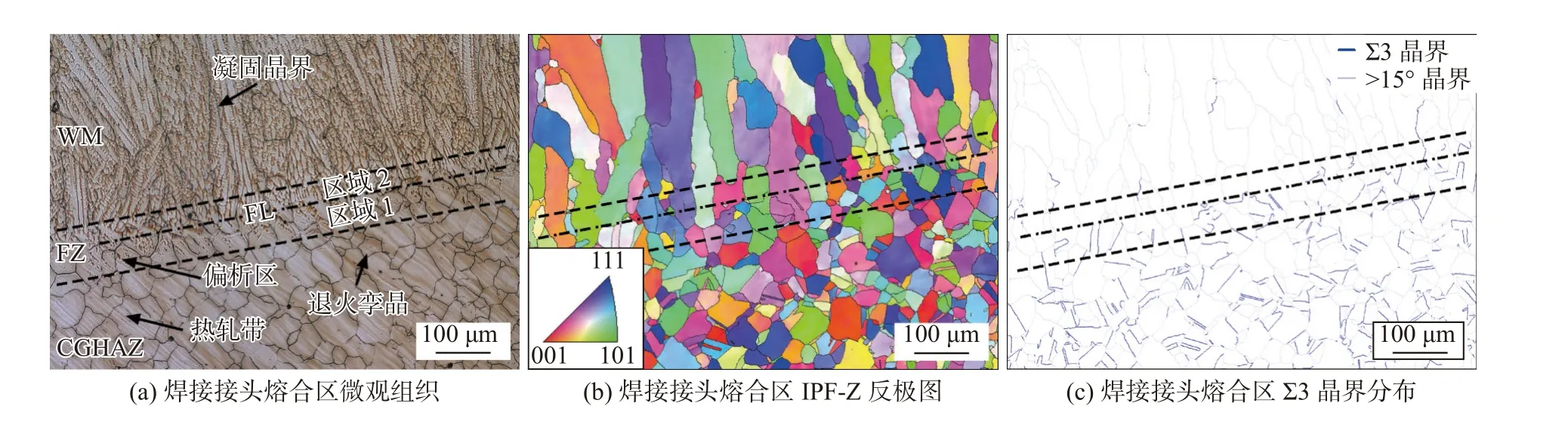

试验钢焊接接头的微观组织及其EBSD 分析结果如图4 所示,图中的点划线表示熔合线(fusion line,FL)的位置;在FL 线的上半部分为焊缝金属,呈现粗大的柱状晶形貌;在FL 线的下半部分为焊接粗晶热影响区(coarse grain heat affected zone,CGHAZ).

图4 包含了熔合区的焊接接头微观组织Fig.4 Microstructure of welded joint including fusion zone.(a) Microstructure of welded joint fusion zone;(b) IPF-Z inverse pole diagram of welded joint fusion zone;(c) Σ3 grain boundary distribution of welded joint fusion zone

熔合区为热影响区向焊缝的过渡区域(图4a),因此熔合区包含了一部分热影响区与焊缝组织,根据图4a 中微观组织不同,将熔合区划分为区域1和区域2 两部分,熔合区宽度约为60~ 150 μm,在区域1 中,微观组织为等轴晶结构,在热轧带方向上有深色偏析区域;而在区域2 中,奥氏体晶粒内部观察到胞晶和胞晶间区域,为熔池凝固组织,胞状晶形核发生在区域1 半熔化奥氏体晶粒上.图4b 为SAW 焊接接头熔合区的Z 方向反极示意图(IPF-Z 图),熔合线上侧的焊缝柱状晶与下侧的母材热影响区半熔化的等轴晶具有相同的晶体取向,表明了熔合区焊缝柱状晶的联生结晶特性,即母材半熔化晶粒表面处形核生长出的柱状晶与母材晶粒具有相同的晶粒取向.图4c 为接头熔合区Σ3 晶界的分布特征,图中深色线条表示Σ3 晶界,灰色线条为 >15°的大角度晶界,Σ3 特征晶界被认为是形变孪晶和退火孪晶等的孪晶界[21],通过Σ3 晶界的分布能够进一步确定区域1 和区域2 的界线即熔合线的位置,在区域1 和焊接粗晶热影响区中有较多的平直状Σ3 晶界的分布,均为母材在热轧工艺中所产生的退火孪晶,而在焊缝金属和区域2 中没有观察到平直状的Σ3 晶界的存在,表明区域2 和焊缝金属均为熔池凝固组织,因此Σ3 特征晶界分布结果能够表明熔合线示意位置的准确性.

在焊接粗晶热影响区中由于焊接热输入的作用,奥氏体晶粒发生长大,晶粒形状趋于等轴,平均晶粒尺寸从母材的约26 μm 长大至约54 μm,焊接粗晶热影响区中仍然存在热轧偏析带和退火孪晶.焊缝金属组织为柱状晶凝固结构,柱状晶生长始于焊接粗晶热影响区中半熔化的奥氏体晶粒,焊缝金属柱状晶内具有胞状晶间区域,表明其结晶形态为胞状晶.

2.3 焊接接头熔合区元素分布与偏析行为分析

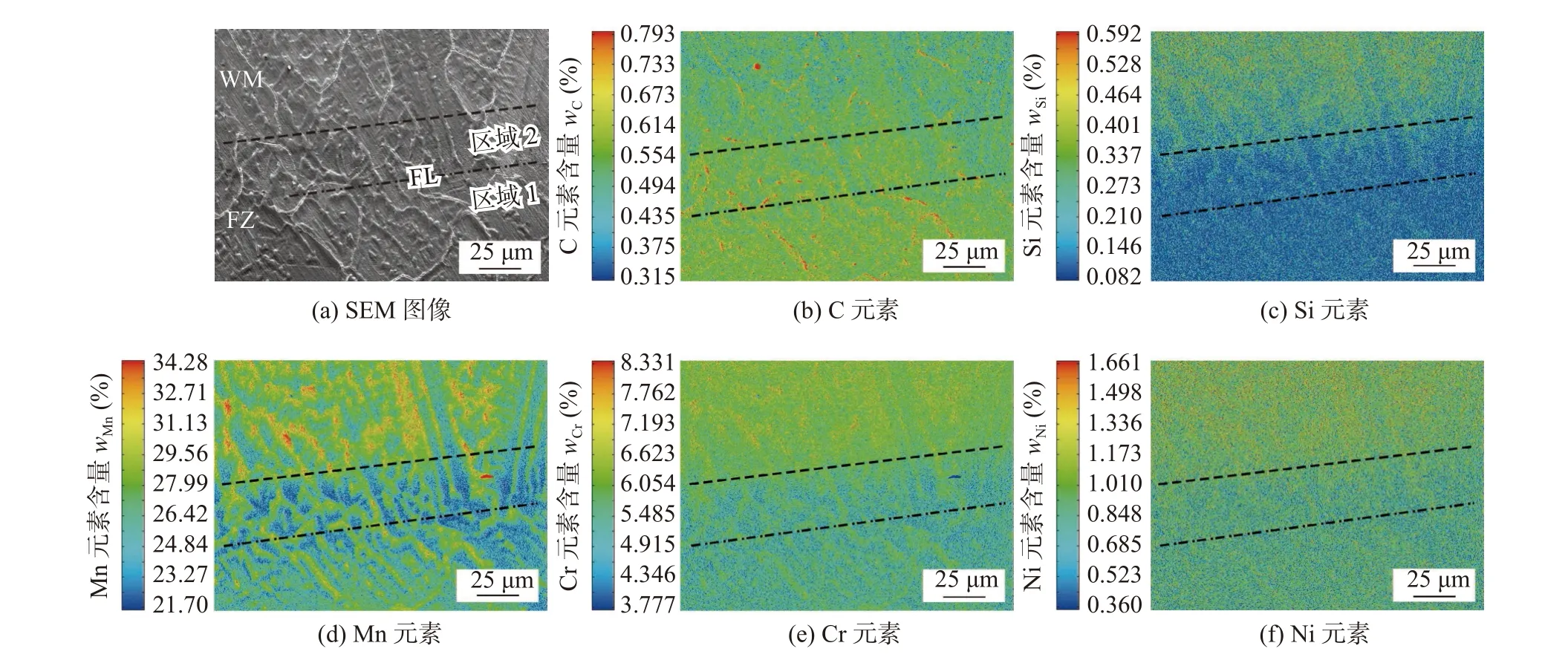

熔合区的扫描电镜图像和EPMA 合金元素分布如图5 所示.从合金元素的分布上,观察到在熔合线至焊缝金属间存在一个宽度为10~ 50 μm 的合金元素过渡区域(图5a 区域2).如图4a 和图5a所示,SEM 图像同样也显示了区域2 的微观组织与焊缝金属组织均为柱状晶,在Mn 和Cr 元素分布上清晰显示了合金元素偏析到胞晶间的位置.

图5 焊接接头熔合区EPMAFig.5 EPMA result of fusion zone of welded joint.(a) SEM image;(b) C;(c) Si;(d) Mn;(e) Cr;(f) Ni

进一步元素定量分析显示其合金元素偏析浓度与区域1 中偏析浓度较为接近,均低于焊缝金属中合金元素偏析浓度,见表3.而在熔合线下部的区域1,其微观组织仍保持为母材的等轴晶组织,但在晶内的热轧带方向上存在偏析区域,并且观察到偏析区域延续到区域2 的胞晶间位置.此外,EPMA 结果还表明焊缝金属为富Mn、Cr 和Ni 成分,在胞状晶晶界上存在胞晶偏析区域,C,Mn,Si 和Cr 元素在此处富集.

为了进一步分析熔合区区域1、区域2 和焊缝金属间的化学成分差异,对EPMA 试验结果作熔合区EPMA 成分分析如图6 所示:在图6a 的SEM 图像中的矩形区域中测量并计算了水平横向不同位置处的纵向浓度平均值,得到图6b 所示的沿横向不同位置的平均成分分布曲线图.如图6b 所示,在距离为0~ 50 μm 的焊缝金属中,Mn,Cr 和Ni 元素浓度更高;在距离为90~ 150 μm 为熔合区区域1,相对于焊缝具有较低的合金含量水平;而在距离为50~ 90 μm 的区域2,随着距离的增加,即远离熔合线和靠近热影响区粗晶区,Mn,Cr,Ni 和Si 元素含量也逐渐降低至母材金属成分水平.

根据固溶体凝固过程的溶质平衡分配系数k,即

进一步的EPMA 定量分析结果见表3,使用偏析比R=Cmax/Cmin来评估合金元素偏析程度,在母材热轧带中,其C 和Mn 元素浓度分别为0.40%和27.12%,其偏析比为RC=1.08,RMn=1.18;而在区域1 中,C 和Mn 元素的富集区浓度分别为0.62%和29.95%,其偏析比分别为RC=1.24,RMn=1.32,结果表明,区域1 在经过焊接热循环后合金元素的偏析程度进一步增强;在区域2 中,C 和Mn 等元素在胞晶间产生富集,其浓度分别为0.61%和29.75%,其偏析比分别为RC=1.22,RMn=1.30,表明区域2 中的富集区溶质浓度和偏析程度相较于区域1 差别不大;在焊缝金属中,胞晶间的C 和Mn 元素浓度分别为0.54%和32.10%,其偏析比分别为RC=1.17,RMn=1.32,相比于熔合区和母材,焊缝金属中的富集区浓度最高,而偏析比R相比于熔合区差别不大,均大于母材中的偏析浓度.

2.4 高锰奥氏体钢熔池凝固特征分析

为了进一步分析高锰奥氏体钢焊接接头熔池凝固特征,以Fe-Mn 二元系统为例,使用热力学计算软件Themo-Clac 计算了Fe-Mn 二元平衡相,如图7 所示.随着Mn 元素含量的增加,固液相线温度逐渐降低.由于热轧是高锰奥氏体钢的制造工艺之一,而在热轧过程中,由于元素偏析而产生热轧带是不可避免的[7],母材中广泛存在的热轧偏析带会降低平衡固液相线温度.

高锰奥氏体钢熔池凝固如图8 所示,焊接时母材金属受焊接热源加热作用而熔化,与填充金属混合形成液态熔池,母材未熔化的晶粒表面与液态熔池之间的界面即为熔合线,如图8a 所示.在熔池尺寸达到稳定时,熔合线处的母材晶粒处于过热状态,由于熔池热量向母材传导,当区域1 中的热轧带处的温度超过其液相线温度时,将发生区域1 中热轧带的部分熔化,如图8a 和图8b 所示.在凝固时由于溶质元素的再分配,C,Mn 和Cr 等溶质元素倾向于在残余液相中分配,凝固后形成了区域1中的深色偏析区,并且其偏析程度在母材热轧带偏析的基础上进一步加强,最终形成了图4a 和图5a所示熔合区域1 的微观组织,结合溶质元素平衡分配系数的结果,证明区域1 的溶质偏析来源于母材热轧带的熔化和凝固所产生.对熔合区的EPMA分析结果表明,如图5~ 图6 所示,区域2 为母材熔化凝固形成的富母材金属成分的过渡区,其合金元素偏析程度和区域1 差异不大,其微观组织为凝固的柱状晶组织,结晶形态为胞状晶.根据张汉谦等人[18]对熔焊接头特征区域的划分,熔合区域1 即为部分熔化区(partially melted zone,PMZ),区域2 即为焊缝不均匀混合区(heterogeneous mixture zone,HMZ).

图8 高锰奥氏体钢焊接接头熔池凝固示意图Fig.8 Schematic diagram of welded joint pool solidification of high manganese austenitic steel.(a) beginning of liquefaction of the PMZ hot rolled strip;(b) partial melting of PMZ;(c) associated crystallization of PMZ;(d)Solidification crystallization of the melt pool

在熔池稳定阶段,因熔合区PMZ 中的热轧带的液化(图8a 和图8b),剩余未熔化的固相形成凸出熔池的固相半岛(图8b),熔池凝固时,固液界面在将多余的溶质元素排向界面前沿液相过程中,由于PMZ 的已熔化的偏析带中溶质元素的聚集,进一步增加了部分熔化区内固液界面凹谷处的溶质原子浓度,导致其结晶生长需要更大的过冷度,因此其生长受到抑制;而固相半岛处于固液界面尖端位置,生长过程中能够快速排出溶质,因此固相以胞状晶形态在固相半岛表面快速生长.这种由于元素偏析所产生的生长速度的差异,导致了初始胞状晶间距与偏析带间距具有内在关联性[23](图8c);同时部分熔化区中的液相凝固时,因溶质的重新分配,在热轧带的较高溶质浓度的基础上产生了凝固偏析(图8d),进一步增加了部分熔化区中偏析区的溶质浓度,最终形成如图4a 和图5a 所示的熔合区和焊缝金属微观组织.

3 结论

(1) 微观组织和化学成分分析结果表明,高锰奥氏体钢接头熔合区可划分为部分熔化区和不均匀混合区,接头中合金元素最大偏析浓度发生在焊缝胞晶间处.

(2) 母材中热轧带上的合金元素富集,导致了部分熔化区发生部分熔化,凝固后进一步加强了合金元素的偏析程度,由母材热轧带中C,Mn 和Cr 元素的浓度分别为0.40%,27.12%和4.31%相应的分别增加到0.62%,29.95%和5.49%.

(3) 不均匀混合区内合金元素偏析为熔池凝固所产生的胞状晶偏析,其偏析浓度和部分熔化区内的偏析浓度无明显差别.

(4) 高锰奥氏体钢熔池凝固特征:熔合区形成的固液界面凸起充当了熔池凝固形核衬底,熔池首先以胞状晶形态结晶生长.