基于原位拉伸的ERNiCrFe-13 焊丝熔敷金属断裂机制分析

魏超,郭枭,韩维超,姜英龙,吕晓春,徐理想

(中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨,150028)

0 序言

Inconel 690 镍基合金由于具有抗应力腐蚀开裂性,在核电工程中得到了广泛的应用[1-2].ERNiCrFe-13 焊接耗材(焊丝、焊条、焊带/焊剂)与Inconel 690 配套,主要用于核电关键零部件制造,如反应堆压力容器、蒸汽发生器、稳压器和主泵等.ERNiCrFe-7A 镍基合金焊材是目前核电设备制造中常用的焊材[3],具有较高的高温失塑裂纹(ductility dip cracking,DDC)敏感性,因此为提高抗DDC 能力,通过合金强化方法,在ERNiCrFe-7A合金体系中加入Nb 和Mo 元素制备了ERNiCrFe-13,进一步增强晶界强度,显著提高抗DDC 性能[4-6].随着合金化程度的增加,由于Nb 和Mo 元素具有较强的偏析倾向,在凝固结束时可能会形成碳化物和TCP 相(Laves,σ),导致热裂纹和脆性,其中σ 相是一种典型的脆化相,会严重恶化其力学性能[7-9],在镍基合金中σ 相在凝固过程中常以共晶形式析出,随着Mo 元素含量增加,Laves 相尺寸增大形成微裂纹,导致塑性和冲击韧性显著降低[10].

作为新一代核级焊材,目前针对ERNiCrFe-13 的研究主要集中在熔敷金属的显微组织和力学性能,而缺乏对ERNiCrFe-13 熔敷金属在温度/应力耦合作用下的微观组织演变、裂纹萌生与扩展机理、断裂失效机制等分析[11].近年来,国内外不断发展原位试验技术,模拟多因素耦合下的材料服役工况,在不同尺度下实时分析合金微观结构的演变规律与材料的变形机制和断裂行为.

材料断裂失效主要原因是微裂纹的萌生、扩展到最终失效,分析微裂纹的萌生、扩展机理有助于对材料性能、寿命评估进行预测,基于国内新型ERNiCrFe-13 焊接材料,采用SEM 原位拉伸试验探索晶界协调变形规律,分析温度和应力耦合作用下动态变形行为和裂纹萌生、扩展机理,揭示室温条件下熔敷金属的微观组织断裂演变机制,深化镍基合金焊缝裂纹的认识,为焊材研制奠定扎实基础.

1 试验方法

试验母材选用尺寸为150 mm × 150 mm ×20 mm Q235 钢板,采用钨极气体保护电弧焊(gas tungsten arc welding,GTAW)在母材Q235 钢板上进行表面堆焊,焊接工艺参数见表1,焊接材料为实验室研制的规格为ϕ1.2 mm 的ERNiCrFe-13型焊丝,化学成分见表2,熔敷金属试样选取位置垂直于焊接方向,位于母材4 mm 以上,堆焊表层2 mm 以下,避免母材稀释对熔敷金属试样的影响.

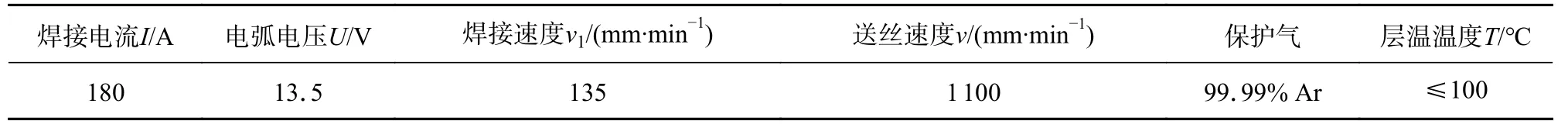

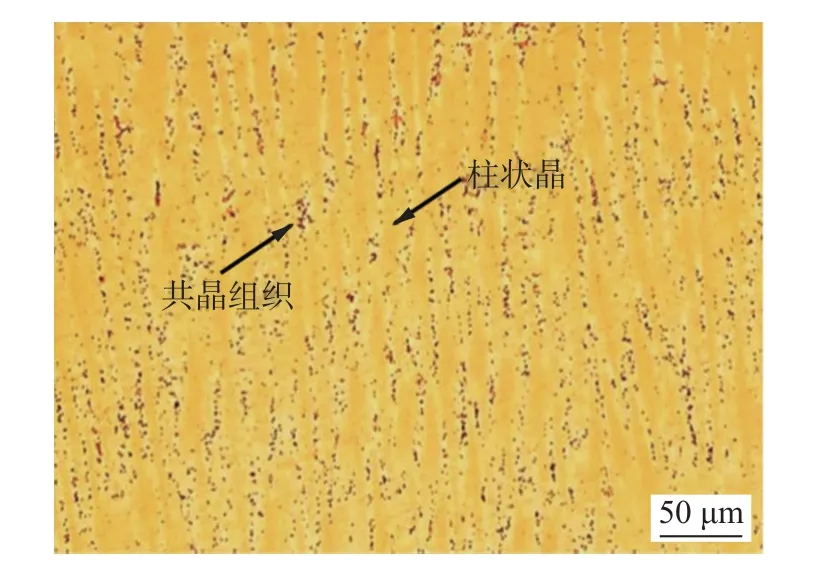

表1 熔敷金属焊接GTAW 工艺参数Table 1 GTAW parameters for deposited metal welding

表2 ERNiCrFe-13 焊丝化学成分(质量分数,%)Table2 Compositions of ERNiCrFe-13 wire

采用电火花线切割加工成阶梯式拉伸试样,具体试样尺寸如图1 所示,拉伸试样标距段长度为2 mm、宽度为1 mm,整个试样厚度为1.5 mm.对加工成形的样品进行砂纸打磨和机械抛光,随后采用硝酸甘油进行化学腐蚀;利用OLYMPUS GX51型光学显微镜对于熔敷金属金相组织进行观察;利用ZEISS EVO18 型扫描电子显微镜进一步放大观察试样表面微观组织结构和断口形貌;并配合OXFORD INCA 能谱仪进行区域成分分析;采用TESCAN MIRA3 型原位拉伸扫描电子显微镜对ERNiCrFe-13 熔敷金属进行原位单轴拉伸测试,拉伸测试速率为2 μm/s,试验过程中可以随时暂停拉伸,进行SEM 观察采集,试验过程将断裂过程控制在观察视场范围内.

图1 原位拉伸试样尺寸(mm)Fig.1 Dimensions of an in situ tensile specimen

2 试验结果与分析

2.1 ERNiCrFe-13 熔敷金属显微组织与析出相形貌

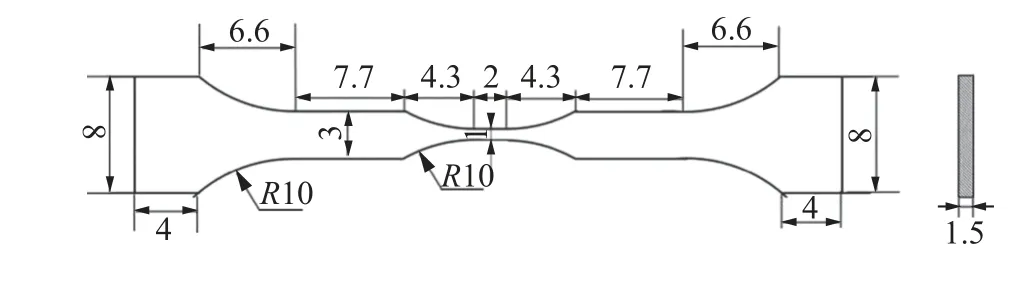

ERNiCrFe-13 熔敷金属显微组织如图2 所示,可以看出熔敷金属以柱状晶为主,枝晶间分布有较为密集的析出相,局部枝晶间区域呈现长链状结构,枝晶间析出相形成的主要原因是由于熔敷金属凝固后期冷却速率加快,剩余熔体中部分合金元素未能及时填充,在枝晶间具有偏析倾向使其含量不断增加,液相组分共晶成分条件时,在枝晶间发生共晶反应,形成初生析出相.

图2 微观金相形貌Fig.2 Microscopic metallographic

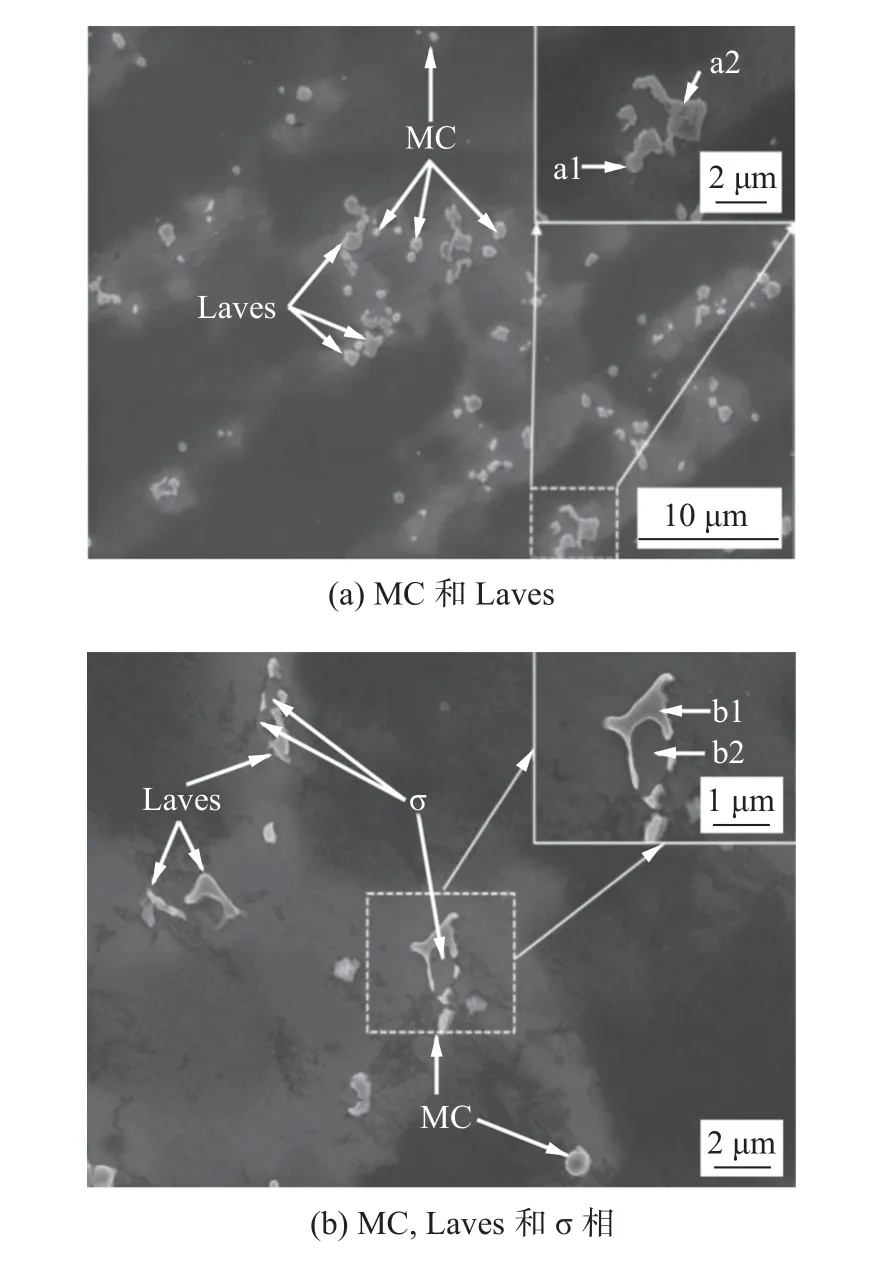

ERNiCrFe-13 熔敷金属枝晶间析出相的SEM形貌如图3 所示,表3 列出了图3 中各析出相的EDS 成分.在之前对添加Nb 和Mo 元素的Ni-30Cr熔敷金属的分析中[12],透射电镜(transmission electron microscope,TEM)和能谱EDS 分析表明,枝晶间主要有3 种析出相:MC 富集Nb 和Ti 元素,Laves相富集Nb 和Mo 元素,σ 相富集Mo 和Cr 元素,文中主要根据EDS 成分分析来识别SEM 中析出相.

图3 熔敷金属中的枝晶间析出相Fig.3 Interdendritic eutectic phases in the weld metals.(a) MC and Laves;(b) MC,Laves and σ

表3 图3 标记点的EDS 分析(质量分数,%)Table 3 EDS analyses of the points marked in Fig.3

如图3a 所示,ERNiCrFe-13 熔敷金属枝晶间的共晶组织分布致密,尺寸较大,析出相主要由MC和Laves 相组成,MC 相富含Nb 和Ti 元素,以直径1 μm 左右的圆形为主,Laves 相富含Nb 和Mo元素,以尺寸4 μm 左右的不规则块状为主,图3b显示了一个局部(Laves+σ)共存结构,Laves 相位于片状σ 相边缘,σ 相富含Mo 和Cr 元素,以尺寸2 μm 左右的片状为主.

2.2 拉伸力学性能与微观组织断裂演变

ERNiCrFe-13 熔敷金属原位拉伸试样中间区域的拉伸应力-位移曲线如图4 所示,该曲线与常规室温拉伸曲线有所不同,曲线不平滑连续的原因是由于在SEM 原位拉伸试验拍照过程中需要暂停拉伸,保持位移不变下的应力松弛[13].从曲线上可以看出,室温下的拉伸应力-位移曲线无明显屈服点,通过标距段截面积为1.5 mm2,计算得出ERNiCrFe-13熔敷金属的屈服强度Rp0.2为653 MPa(根据0.2%原始标距确定),抗拉强度Rm为988 MPa,随着拉伸试验载荷的增加,拉伸应力达到988 MPa 后拉伸应力-位移曲线陡降直至断裂失效.

图4 ERNiCrFe-13 熔敷金属原位拉伸应力-位移曲线Fig.4 In-situ tensile force-displacement curve of ERNiCrFe-13 deposited metal

不同拉伸应力下的ERNiCrFe-13 熔敷金属原位拉伸过程中组织演变如图5 所示,结合图4 所示的拉伸应力-位移曲线可知,拉伸应力为0~ 600 MPa时为材料的弹性变形阶段,图5a 为拉伸应力为0 MPa 时的SEM 组织形貌,试样初始标定区域存在大量MC 碳化物和Laves+σ 共晶组织,当拉伸应力为733 MPa 时,出现大量的直线形滑移带(slipping band,SB),图5b 可以看出滑移线与拉伸方向成约90°,其形成主要原因是熔敷金属在切应力作用下沿滑移面滑移产生的,直线型滑移带表明枝晶间的滑移以单滑移为主,符合面心立方金属滑移变形规律;在切应力作用下共晶组织中Laves 相出现1 处微裂纹Crack 1,MC 碳化物与σ 相未发生断裂,析出相的存在阻碍位错作用易产生应力集中,从而导致析出相本体断裂,切应力作用下沿滑移面产生的滑移线方向与断裂方向一致,均垂直于拉伸方向,进一步证明析出相断裂主要因素是拉伸过程中的切应力.共晶组织中微裂纹的存在,破坏了组织的连续性,在切应力作用下有利于裂纹的扩展,降低熔敷金属塑性;当拉伸应力增加到780 MPa 时,图5c 可以看出滑移线数量明显增多,在切应力的作用下共晶组织中Laves 相新增3 处微裂纹,分别为Crack 2,Crack 3 与Crack 4,σ 相新增2 处微裂纹,分别为Crack 5 与Crack 6,MC 碳化物未发生断裂;当拉伸应力增加到847 MPa 时,图5d 可以看出滑移线数量进一步增加,在水平方向拉伸应力的作用下,微裂纹间隙增大,但未发生显著扩展,共晶组织未产生新裂纹,这是由于析出相出现应力集中,拉伸过程中消耗大部分能量形成微裂纹,因此微裂纹在基体中未进一步扩展.通过观察发现,仅尺寸较大的Laves 相发生了断裂,而尺寸较小的Laves 相并未发生断裂,这表明析出相断裂具有尺寸效应,尺寸越大,阻碍滑移的能力越大,应力集中越大.而Laves 相为典型的硬脆相,几乎无塑性变形能力,断裂位置普遍位于垂直方向尺寸相对较小的位置,约2 μm 左右.

图5 不同拉伸应力下的ERNiCrFe-13 熔敷金属原位拉伸过程中组织演变Fig.5 Microstructure evolution of ERNiCrFe-13 deposited metal during in-situ stretching.(a) 0 MPa;(b) 733 MPa;(c)780 MPa;(d) 847 MPa

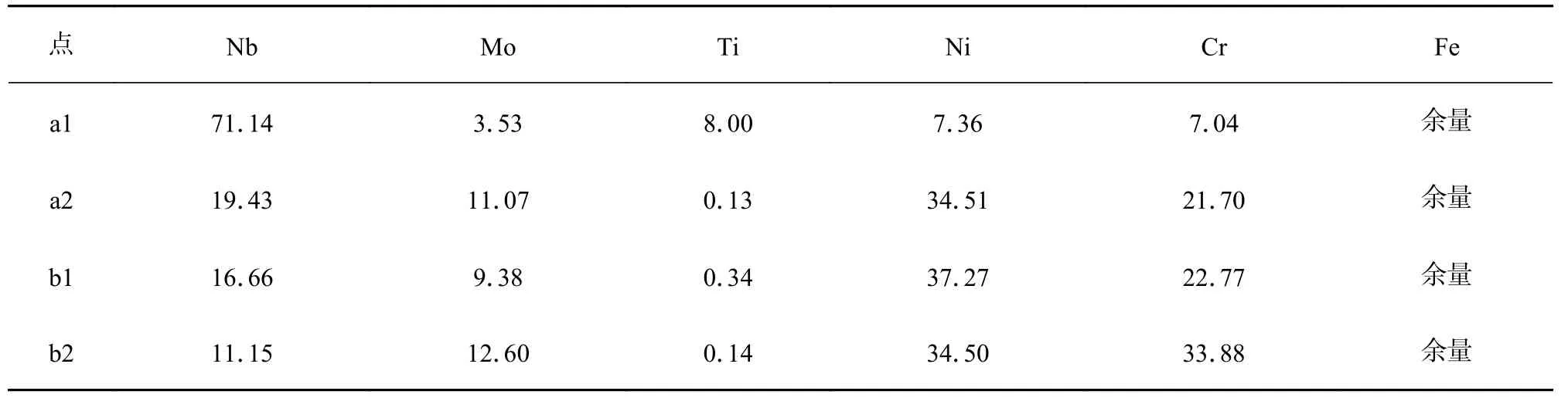

为分析析出相尺寸效应对本体开裂的影响,对ERNiCrFe-13 熔敷金属断裂析出相进行表征如图6 所示,图6a 为拉伸应力为987 MPa 时SEM,枝晶间存在大量平行于焊缝上下表面的析出相,尺寸大小不一,通过对比拉伸应力为0 MPa 时SEM,采用Image Pro Plus 软件对断裂析出相Laves 相进行尺寸标定;图6b 为析出相断裂分布,可以看出ERNiCrFe-13 熔敷金属原位拉伸过程中Laves 相尺寸大于4 μm,易发生断裂,均垂直与于拉伸方向,在1~ 4 μm Laves 相基本不发生断裂,因此析出相的尺寸对熔敷金属的塑性影响较大,通过工艺调整可以控制Laves 相尺寸在合理范围内,从而提升塑性,避免开裂.

图6 析出相尺寸对本体开裂的影响Fig.6 Effect of precipitated phase size on bulk cracking.(a) 987 MPa;(b) fracture distribution

2.3 拉伸断裂过程与断口形貌分析

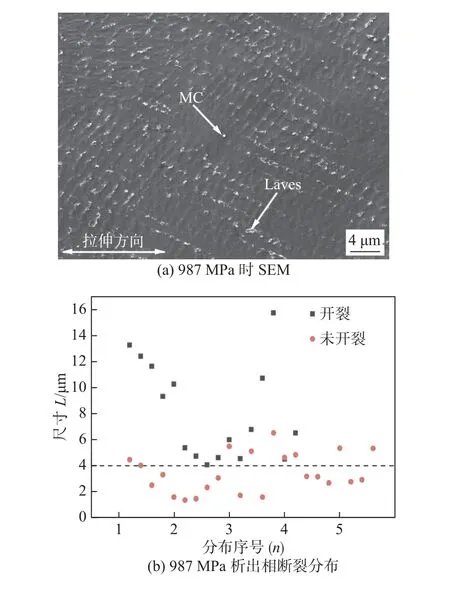

图7 为原位拉伸试样裂纹萌生断裂过程SEM,随着拉伸试验的进行,观察到当拉伸应力降低至957 MPa 时,图7a 中试样出现大量交错滑移带,中心区域出现显微孔洞,由于该处存在缺陷,产生的应力集中,微裂纹在显微孔洞边缘多处形核,在拉伸应力的作用下优先沿切应力方向扩展;当拉伸应力降低至897 MPa 时,图7b 中试样部分边界区域出现裂纹,选择试样中心显微孔洞区域进行原位拉伸观察,可以看出显微孔洞周围出现了新的微裂纹,孔洞中心呈沿晶断裂特征,周围存在大量抛物线韧窝,进一步证明切应力是裂纹萌生的主要原因,韧窝的存在证明试样在断裂过程中始终存在韧性断裂;图7c 为边界裂纹,可以观察到裂纹主要在晶界处萌生,随着位移的增加沿垂直于拉伸应力的方向扩展增大,这是因为晶界相对晶内存在大量的MC 碳化物和尺寸较大的Laves 相,起阻碍作用,在拉伸过程中位错不断塞积,形成较大的应力集中,从而在晶界处首先产生裂纹.综上所述,ERNiCrFe-13 熔敷金属室温拉伸断裂机制主要是裂纹起源于边界区域晶界处,随后沿切应力(与拉伸方向夹角约60°)方向往内部扩展,并与中心显微孔洞相连,导致熔敷金属有效承载面积减小,强度下降,直至断裂(图7d)[14].

图7 原位拉伸试样裂纹萌生断裂过程Fig.7 Crack initiation and fracture process of in-situ tensile specimen.(a) 957 MPa;(b) 897 MPa;(c) boundary crack;(d) fracture morphology

根据ERNiCrFe-13 熔敷金属的拉伸断裂过程,进一步采用扫描电镜结合能谱仪对拉伸断口不同区域形貌和成分进行分析如图8 所示,图8a 为室温下SEM 拉伸断口形貌,断裂方向从左到右,断口存在撕裂脊,断口附近有明显颈缩现象,断裂方向基本垂直于拉伸方向;图8b 和图8c 为I 区和II 区的局部放大图,可以明显地看出断口各个区域均有韧窝存在,韧窝分布密集较浅且尺寸不一,由于MC 和析出相数量较多且尺寸较大,断口存在密集撕裂棱,为典型的枝晶形貌,说明断裂沿枝晶间的晶界发生;图8d 为III 区的局部放大图,采用EDS 点分析对图中标记点进行分析,结果见表4,1 点存在Ti,Cr,Nb 和Mo 元素的偏析,2 点存在C,Nb 和Ti 元素的偏析,因此可以证明断口韧窝处存在大量NbC、TiC 和Laves 相等,进一步证明碳化物和大尺寸Laves 析出相等是晶界裂纹产生的主要原因.

表4 图8 标记点的EDS 分析(质量分数,%)Table 4 EDS analyses of the points marked in Fig.8

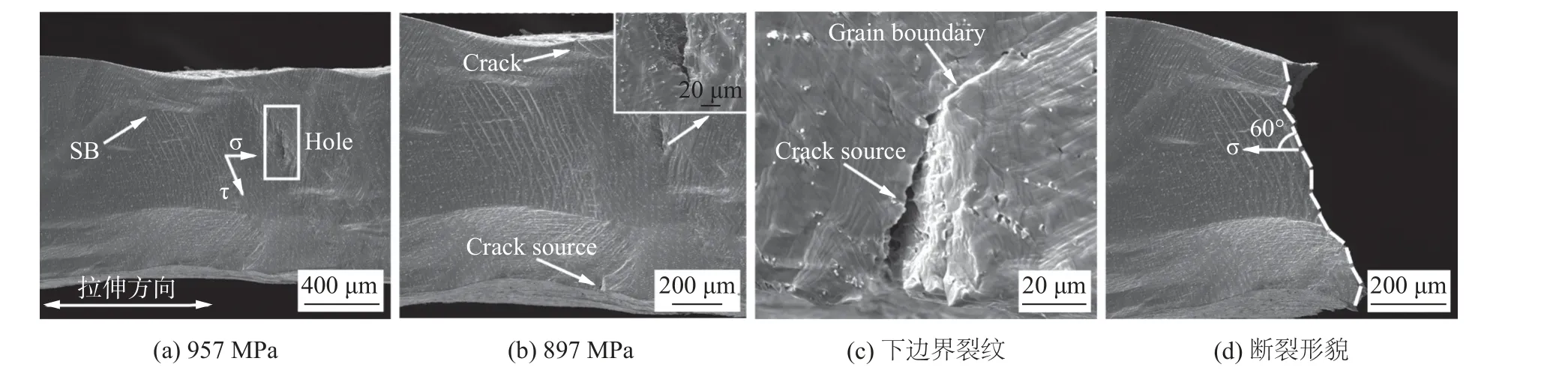

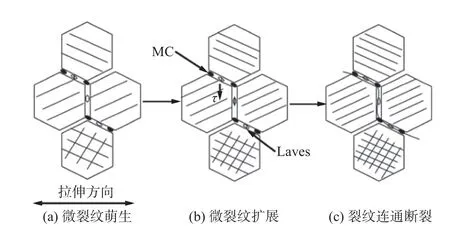

通过观察ERNiCrFe-13 熔敷金属在室温下SEM 原位拉伸过程中的断裂演变过程,可以发现随着拉伸试样载荷的不断加载,微裂纹萌生扩展机制为枝晶间析出相在切应力τ的作用下萌生,在轴向拉应力σ的作用下微裂纹相互连通直至失效如图9 所示.图9a 为微裂纹萌生阶段,试样的变形以晶粒滑移变形为主,微裂纹的萌生受直线型滑移带位错塞积导致的应力集中影响,易在晶界处产生微裂纹,当拉伸载荷增加时,出现更多的滑移带;如图9b 所示,枝晶间断裂析出相数量增加,微裂纹有沿晶界扩展趋势,在此过程中试样晶内没有明显的微裂纹萌生扩展现象,说明ERNiCrFe-13 熔敷金属晶界强度明显低于晶内强度,新裂纹的萌生与扩展更易沿晶界发生;如图9c 所示,随着拉伸载荷的进一步增加,晶界处的裂纹进一步扩展连通至断裂失效[15].

图9 原位拉伸试样微裂纹萌生扩展示意图Fig.9 Schematics of microcrack initiation and propagation of in-situ tensile specimen.(a) microcrack initiation;(b) microcrack propagation;(c) crack c onnection

3 结论

(1) ERNiCrFe-13 镍基合金熔敷金属在室温原位拉伸过程中,枝晶间存在大量的析出相阻碍位错作用产生应力集中,在切应力作用下析出相本体断裂微裂纹萌生,在轴向拉应力的作用下进一步扩展连通至断裂失效,因此,晶界是ERNiCrFe-13 镍基合金熔敷金属变形过程中最主要的裂纹萌生源.

(2) ERNiCrFe-13 熔敷金属枝晶间析出相主要包括点状MC 碳化物和条状或块状Laves 相,共晶Laves 相的形成主要与Nb 和Mo 元素在凝固结晶过程偏析行为有关,Laves 相的开裂具有尺寸效应,水平拉应力方向Laves 相尺寸大于4 μm 易发生开裂,尺寸越大,应力集中效应越大,开裂部位易发生于切应力方向小于2 μm 处,尺寸越小,易于开裂.

(3) ERNiCrFe-13 熔敷金属原位拉伸断口分布大量NbC、TiC 和Laves 相等,析出相数量较多且尺寸较大,是晶界裂纹形成的主要原因,断口存在密集撕裂棱,为典型的枝晶形貌,断口裂纹萌生位置韧窝尺寸大小不一,裂纹扩展位置沿滑移带方向韧窝均匀分布,存在韧性断裂.